前基板和后基板共模模锻成形研究

李志广,张树利,霍东明,刘碧芬

(1.北方通用动力集团有限公司,山西大同037036;2.江麓机电集团有限公司工艺研究院,湖南湘潭 411100)

前基板和后基板是150柴油机某同一机型中的2个不同零件,在模锻成形时,如果模锻工艺和锻模设计不合理,则极易导致模锻工艺性差,形状、尺寸和力学性能一致性差,合格品率低,效率低,消耗大和成本高等现象[1—2];前基板和后基板共模模锻成形,可有效克服上述模锻工艺性差,形状、尺寸和力学性能一致性差,合格品率低,效率低,消耗大和成本高等诸多缺点。

1 模锻工艺性分析

1)前基板和后基板为长轴类模锻件(热模锻件分别见图1和图2),材料牌号、每台基数、尺寸精度、功能类别和力学性能等相同,形状与尺寸相近,但长度尺寸差异较大,传统模锻件毛坯图设计和锻造工艺规程编制不注重相关性。为优化模锻件毛坯图设计,特将2个模锻件相同或相近形状、尺寸、精度、功能类别和材料牌号等要素,按成组技术合并同类项而注重相关性:如将2项模锻件毛坯图的高度与径向尺寸、尺寸精度、机加工余量、分模面位置、模锻斜度、圆角半径、热处理硬度和有关技术要求等要素按成组技术合并同类项,分别设计为相同,以有利于获得形状、尺寸和力学性能一致性好以及合格品率高的2项模锻件。为优化模锻工艺规程编制,特将2项模锻件模锻工艺中人、机、料、法、环和测等要素按成组技术合并同类项,尤其是将模锻工艺规程中的模锻工序或工步、加热炉温、始锻温度、终锻温度、加热时间和有关检测内容等工艺过程控制参数分别设计为相同,以有利于获得模锻工艺过程和模锻工艺性一致性好以及合格品率高的2项模锻件。

图1 前基板热模锻件图Fig.1 Hot die forging piece of the front base plate

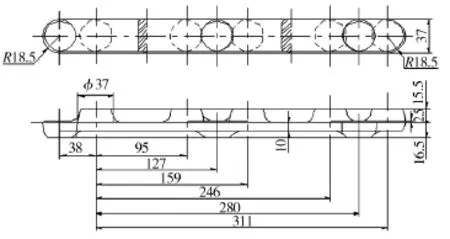

图2 后基板热模锻件图Fig.2 Hot die forging piece of the rear base plate die forging

2)前基板和后基板传统模锻工艺过程应进行独立设计而不注重相关性。传统模锻成形主要工艺过程为:加热→模锻(分别在相异的滚挤模膛中滚挤制坯后再终锻)→切边→热校正(分别在相异的终锻模膛中进行),实现一料一锻,模锻工艺性较好,形状、尺寸和力学性能一致性较好,模锻效率较高,但在终锻模膛热校正后极易产生粘模和模锻件局部飞边超差的现象,模锻成本较高。优化后模锻工艺过程,特将2项模锻件相同或相近形状、尺寸、精度、功能类别和材料牌号等要素,按成组技术合并同类项实现共模模锻成形而注重相关性,如优化后的前基板共模模锻成形主要工艺过程为:加热→调头模锻(共模滚挤制坯后再终锻+调头共模滚挤制坯后再终锻)→切边→共模热校正。调头模锻是指在同一套锻模上夹住坯料的一端锻造坯料的另一端,然后前后调转180°夹住锻过的一端再锻造未锻过的另一端的工艺方法,实现一料二锻(无原材料钳夹头),可有效扬长避短传统模锻成形工艺的优缺点[3—4]。优化后的后基板共模模锻成形主要工艺过程为:加热→模锻(共模滚挤制坯后再终锻)→切边→共模热校正,实现一料一锻,也可有效扬长避短传统模锻成形工艺的优缺点。

3)前基板和后基板共模模锻成形工艺过程的关键是模锻工序,模锻工序的关键是锻模设计,传统锻模应进行独立设计而不注重相关性,2项模锻件应设计和使用2套相异锻模,锻模成本高;优化后的锻模设计,特将2项模锻件相同或相近形状、尺寸、精度、功能类别和材料牌号等要素,按成组技术合并同类项实现共模模锻成形,注重相关性。如2项模锻件只设计和使用1套共用锻模,锻模成本低,同时,锻模在使用过程中由传统装卸次数1次/项减少到现在的1次/2项。

2 锻模优化设计

锻模优化设计也是优化模锻成形工艺、充分利用现有设备资源、降低消耗、提高合格品率与效率、节约工时、降低模锻件成本等,以及扬长避短传统锻模设计优缺点的关键[5—8]。前基板和后基板锻模(见图3)优化设计的要点如下。

图3 前基板和后基板共模锻模图Fig.3 Common-mode die forging of the front base plate and the rear base plate

1)优化锻模整体结构设计。①为达到锻模使用性能、工艺性能和经济性有机统一的效果,特将前基板和后基板2项模锻件的相同或相近形状、尺寸、精度和功能类别等要素,按成组技术合并同类项而实现共模模锻成形,即将传统设计和使用的2套相异锻模变为现有的1套共用锻模:其中锻模整体结构为2个纵向排列的相异终锻模膛、1个左纵向和右对角排列的共模锁扣、1个纵向排列的共模滚挤模膛(设置在左纵向锁扣上)、1个纵向排列的共模热校正模膛和1个共模钳口(见图3);②锻模的锁扣与锁扣之间、锁扣与热校正模膛之间、锁扣与终锻模膛之间、终锻模膛与终锻模膛之间、终锻模膛与热校正模膛之间、终锻模膛与钳口之间以及终锻模膛与模块外壁之间既相互联系又相互制约,结构布置紧凑,使用强度足够,使用功能扩大化,锻模制造成本降低;③锻模的工作过程简单易行,即先将加热到始锻温度的坯料进行滚挤制坯,然后将制坯件在相应的终锻模膛中进行终锻,最后再将切边以后的热模锻件进行热校正。

2)优化锻模锁扣设计。①根据前基板和后基板模锻件形状与尺寸的特点,特将锻模锁扣优化设计为左纵和右对角锁扣结构(见图3),能够满足锻模锁扣的使用性能要求。②为确保锁扣结构更加紧凑又使用强度足够,特将滚挤模膛设置在左纵向锁扣上,不仅能够扩大锻模锁扣功能和降低锻模制造成本,也能够满足锻模滚挤模膛的使用性能要求[9]。

3)优化锻模终锻模膛设计。①因前基板和后基板模锻件具有相同或相近的形状、尺寸、精度、功能类别、材料牌号、每台基数和工艺过程、工艺过程控制参数等要素,以及具有相同的锻模的锁扣、滚挤模膛、热校正模膛、飞边槽和钳口等要素,因此,共模模锻成形可有利于2个相异的终锻模膛具有相同或相近的使用寿命,或具有相同或相近的报废周期,或具有相同或相近的最大模锻数量。②根据前基板和后基板模锻件φ22 mm圆凸台部分较难成形和腹板部分较易成形的特点,特将2项热模锻件φ22 mm圆凸台部分置于终锻上模成形,将模锻件腹板厚度10 mm,设计为上模为4 mm和下模为6 mm的非对称式分模结构(见图1和图2),以最大限度地减小上模终锻模膛深度尺寸和改善模锻件圆凸台充填成形效果[10]。③将2个纵向终锻模膛的中心线距离设置在锻模燕尾宽度之内(见图3),以满足终锻模膛纵向中心线与模锻锤燕尾中心线偏心距离小或偏心力矩小的要求。

4)优化锻模滚挤模膛设计。①因前基板和后基板是由圆凸台和腹板两部分组成的变截面轴类模锻件,因此,在终锻以前应先进行滚挤制坯。②为达到共模滚挤制坯以及锻模结构紧凑和锻模模块宽度减小的效果,特将2项热模锻件相同或相近形状、尺寸、精度和功能类别等要素,按成组技术合并同类项进行优化组合,如将前基板热模锻件圆凸台中心距尺寸92.5,123,157.5 mm(见图1)以及后基板热模锻件圆凸台中心距尺寸96,130,161 mm(见图2),在共用滚挤模膛中所对应的尺寸分别统一组合为(170-75)=95 mm,(170-75)+(233-170)/2=126.5 mm,(233-75)=158 mm(见图3A-A剖视图)。③为达到优选下料规格、原材料消耗小、滚挤制坯工艺性好以及为终锻提供良好的省力省时的中间过渡形状与尺寸准备的效果,在理论计算基础上,再根据共模滚挤制坯的形状与尺寸、滚挤模膛体积随着模锻数量增多逐渐增大、模锻不足和未充满倾向性逐渐增大、后基板在调头滚挤制坯后坯料始锻温度和终锻温度略为降低,以及滚挤制坯效率等影响因素的有关约束条件,最终确定共模滚挤模膛的高度尺寸[11—12]。

5)优化锻模热校正模膛设计。①因前基板和后基板模锻件较长而腹板横截面积较小,在切边以后极易弯曲变形(模锻数量越多弯曲变形越严重),因此,在切边以后应进行热校正(热校正温度为800~950℃);②为达到共模热校正模膛既结构紧凑又能够分别轻易地放置,或包容切边后的2项热模锻件以及热校正具有高可靠性的效果,特将前基板和后基板热模锻件的有关形状与尺寸按成组技术进行优化组合,以优化和简化热校正模膛的有关形状与尺寸(见图4):将前基板热模锻件圆凸台中心距尺寸34.5,92.5,123,157.5 mm(见图1)以及后基板热模锻件圆凸台中心距尺寸 34.5,96,130,161 mm(见图 2),在共模热校正模膛中所对应的尺寸分别统一组合为38,95,127,159 mm(见图3和图4);将前基板宽度尺寸φ25,φ22,16 mm(见图 1)以及后基板宽度尺寸(R12.5+R12.5)= φ25,φ22,16 mm(见图 2),在共模热校正模膛中所对应的尺寸分别统一组合为(R18.5+R18.5)= φ37,φ37,37 mm(见图3 和图4);保证2项热模锻件的高度尺寸不变,将φ22 mm圆凸台部分在热校正下模中进行热校正(其中热校正下模所对应的恰是终锻模膛上模,热校正上模所对应的恰是终锻模膛下模),将腹板上平面作为校正模膛的分模面(见图1、图2 和图4)。

图4 前基板和后基板校正热锻件Fig.4 The thermal correction impression figure of the front base plate and the rear base plate

3 结论

1)将前基板和后基板相同或相近形状、尺寸、精度、功能类别和材料牌号等要素,按成组技术合并同类项,优化模锻工艺和优化锻模设计(如优化锁扣、终锻模膛、滚挤模膛和热校正模膛等设计),可实现前基板和后基板共模模锻成形。

2)前基板和后基板共模模锻成形最终达到了优质、高效和低耗的效果:模锻工艺性好,模锻件形状、尺寸和力学性能一致性好,合格品率高达99%;所使用的锻模结构紧凑又强度足够,使用性能优越,使用寿命高,模锻效率高,锻模制造成本至少减少40%。

[1]李志广.实现锻件经济性的七项原则[J].锻压机械,2000,35(4):28—30.

LI Zhi-guang.Seven Principles of Realization Forgings Economic Efficiency[J].Metalforming Machinery,2000,35(4):28—30.

[2]李志广,胡丰泽,赵臣俊,等.双模膛锻模的优化设计[J].模具工业,2004,30(4):51—54.

LI Zhi-guang,HU Feng-ze,ZHAO Chen-jun,et al.Optimized Design of Double-Chamber Forging Dies[J].Die&Mould Industry,2013,30(4):51—54.

[3]李志广,臧金明,李金海,等.一料多锻模锻法[J].金属加工(热加工),2013,(19):52—54.

LI Zhi-guang,ZANG Jin-ming,LI Jin-hai,et al.Die Forging Technique with More Times Forging for One Blank[J].Metal Forming(Hot-Working),2013,(19):52—54.

[4]李志广,刘碧芬,宋伟民.喷油器体锻模优化设计[J].精密成形工程,2014,6(6):133—136.

LI Zhi-guang,LIU Bi-fen,SONG Wei-min.Optimal Design of Fuel Injector Bodies Forging Die[J].Journal of Netshape Forming Engineering,2014,6(6):133—136.

[5]张志文.锻造工艺学[M].北京:机械工业出版社,1984.

ZHANG Zhi-wen.Forging Technology[M].Beijing:Mechanical Industrial Press,1984.

[6]姚泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,2005.

YAO Ze-kun.Forging Technology and Die Design[M].Xi'an:Northwestern Polytechnical University Press,1984.

[7]吕炎.锻模设计手册[K].2版.北京:机械工业出版社,2005.

LYU Yan.Forging Die Design Manual[K].The Second E-dition.Beijing:China Machine Press,2005.

[8]中国机械工程学会塑性工程学会.锻压手册·锻造[K].3版.北京:机械工业出版社,2008.

The Chinese Mechanical Engineering Society and Plastic Engineering Society.Forging and Stamping Manual(Forging)[K].The Third Edition.Beijing:China Machine Press,2008.

[9]李志广.锤锻模平面锁扣的结构设计及其应用[J].锻压技术,1996,21(2):51—54.

LI Zhi-guang.Structural Design of Plane Locks For Hammer Forging Die and Its Application[J].Forging&Stamping Technology,1996,21(2):51—54.

[10]李志广.高突筋复杂模锻件成形的有效方法[J].锻压机械,1998,33(4):25—27.

LI Zhi-guang.The Effective Method to Forge Complex Die Forgings With Salient Rib[J].Metalforming Machinery,1998,33(4):25—27.

[11]李志广,翟海,吴永兴.顺序成形模锻法[J].锻压技术,2011,36(5):10—13.

LI Zhi-guang,ZHAI Hai,WU Yong-xing.Sequence Forming Die Forging Method[J].Forging & Stamping Technology,2011,35(5):10—13.

[12]李志广,李萌,李金海,等.模锻件原材料规格确定的10项原则[J].模具工业,2013,39(6):56—58.

LI Zhi-guang,LI Meng,LI Jin-hai,et al.Ten Principles of Determining Raw Material Specification of Die Forging Parts[J].Die&Mould Industry,2013,39(6):56—58.