新型耐磨蚀油管技术在油田中的应用

新型耐磨蚀油管技术在油田中的应用

王玉荣,贾博

(大港油田第一采油厂工艺研究所,天津 300280)

摘要:随着油田大斜度井及侧钻井井数逐渐增多,抽油机井管杆偏磨问题日益突出。从大港油田第一采油厂油井维护作业中管杆偏磨、腐蚀断脱及管柱漏失井入手,介绍了目前内衬油管及内涂层油管处理技术的优越性,研究确定了技术适应性、适应范围,并进行了综合对比分析评价。室内实验证实,内衬油管磨损量低于N80油管,对接箍磨损量基本为零,起到了双向保护作用;具有耐磨涂层转移膜的油管磨损实验后表面仍比较平滑。两种技术均显示了较好的耐磨性能。现场应用数据表明,两项技术减缓了管杆偏磨腐蚀,延长其自身检泵周期一倍以上,拓宽了防偏磨技术思路,具有较高的经济效益,为今后井筒油管柱磨蚀治理技术水平的提高奠定了基础。

关键词:磨蚀;油管;内衬;内涂层;检泵周期

中图分类号:TE358

作者简介:第一王玉荣(1973年生),女,工程师,2003年毕业于天津理工学院,现从事采油专业技术研究工作。邮箱:yongmeicy@sina.cn。

Application of New Anti-Abrasion Tubing Technology in Oilfields

Wang Yurong, Jia Bo

(TechnologyResearchInstituteofNo.1OilProductionPlant,DagangOilfield,Tianjin300280,China)

Abstract:With the number of highly deviated wells and side drilling wells gradually increased, the problem of eccentric wear of rod for pumping wells was highlighted. We originated from the corrosion and broken on suck rod and tubing leakage during oil well maintaining work in No.1 Oil Production Plant in Dagang Oilfield. The superiority of lining tubing and undercoated tubing was introduced. According to research, we found the adaptability and scope about this kind of technology, and then made a comprehensive comparison to get an analysis and evaluation. Indoor experiments confirmed lined tubing wear was less than N80 tubing, and the amount of wear butt hoop was almost zero, which played the role of bi-directional protection. Tubing wear of resistant surface coating transfer film was still relatively smooth after the experiment. Both of the techniques showed good wear resistance. Field application data showed that the two technology slowed pipe rod eccentric wear corrosion, extended the own pump inspection period over one time, and broadened the technical ideas on avoiding suck with high economic benefit, which laid a foundation on technology improving of governing the corrosion and broken on suck rod and tubing.

Key words: abrasion; tubing; lining; internal coating; pump inspection period

随着油田开发进入中、高含水期,油藏地质状态、油井井身情况发生较大变化,大斜度井及侧钻井井数逐渐增多,抽油机井管杆偏磨造成的断、磨、漏问题日益突出。每年因油管、抽油杆偏磨腐蚀造成的作业量占油井全部维护工作量的20%~30%,增加了作业费用和管杆投入费用。近几年来,通过综合治理,偏磨问题得到一定缓解,但仍是造成油井免修期短的主要原因。

1 概况

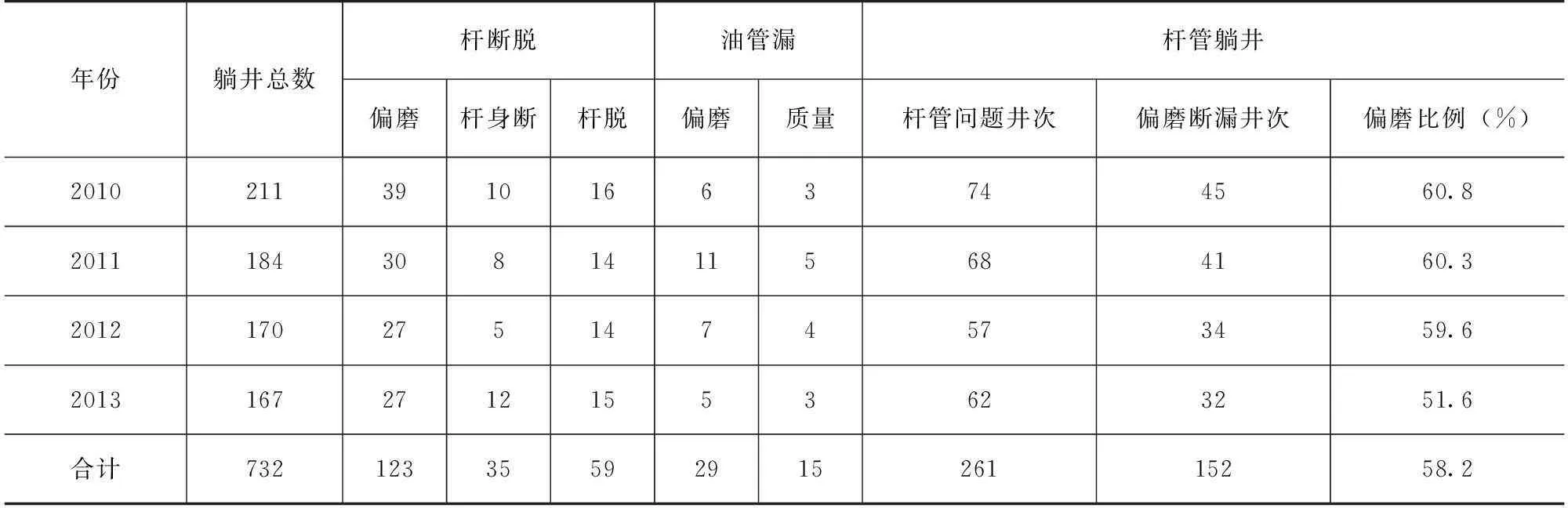

大港油田第一采油厂共有油井830口,开井618口,其中抽油机井524口。统计斜度大于10°且存在偏磨的油井占开井总数的42%左右。2013年第一采油厂躺井167井次,因管杆问题造成的维护工作量约占总工作量的33%。其中油管漏失及抽油杆偏磨比例占管杆躺井总数的51.6%,严重影响了油井的正常生产(表1)。

表1 2010—2013年油井管杆断磨漏统计表

2 管杆偏磨机理研究

2.1 机械磨损

2.1.1 井斜影响

由于井斜造成抽油杆柱在径向上产生分力,从而使抽油杆柱在运动过程中产生靠向油管的趋势,一旦管杆接触并有一定的径向力,就会产生管杆偏磨。

2.1.2 管杆振动产生偏磨

在有杆泵抽油机井中,当抽油机“驴头”下行时,抽油杆柱做变速运动,因而产生抽油杆的惯性力,同时由于抽油杆的变速运动和交变载荷的影响,又引起抽油杆的弹性振动。在相同泵挂下,生产参数越大,特别是冲次越大,惯性力越大,对抽油杆稳定的影响也就越大。这里的生产参数主要指抽油机井的冲程、冲次、抽油杆直径及泵挂深度[1]。

2.1.3 抽油杆失稳偏磨

在有杆泵抽油过程中,抽油杆柱下行受到阻力。中性点以上的抽油杆始终处于拉伸状态,不会弯曲变形;中性点以下的抽油杆自重不能抵消阻力,处于受压状态,容易弯曲发生偏磨。杆柱的塑性较强,上部重力不会很快对下部形成压力,而下部杆柱在上冲程的惯性力作用下还在向上运动,杆柱发生螺旋弯曲,即“杆柱失稳”。

杆柱失稳造成如下危害:①增大了冲程损失,降低了泵效;②增加超应力破坏的机会;③增大管杆间的磨损,容易造成抽油杆断脱和油管漏失[2]。

2.2 腐蚀磨损

2.2.1 综合含水率升高

油田产出液中综合含水率的上升使产出液由油包水型转换为水包油型,油管与抽油杆之间的接触面因为失去原油的润滑保护而加快磨损;同时,高温且富含矿物质、CO2、H2S、H+、Cr及细菌等腐蚀介质的产出水与管杆直接接触,会使其产生腐蚀。偏磨与腐蚀结合具有更大的破坏性,因为抽油杆表面保护层及金属处理层被磨去后,偏磨处与腐蚀介质直接接触,再加上摩擦产生的热使抽油杆铁质更加活泼,加剧了腐蚀。

2.2.2 管杆的材质

油管耐腐蚀性能达不到要求,油管表层涂料的强度和耐腐蚀性较差。偏磨使表面氧化膜保护层或防腐层脱落,在井温和摩擦产生的热能作用下,管杆表面铁分子活化,成为电化学腐蚀的阳极;而产出液具有强腐蚀性,形成了大阴极小阳极的电化学腐蚀,使偏磨处优先被腐蚀。腐蚀改变摩擦面性质,加速了摩擦面的磨损,偏磨和腐蚀协同进一步加速了抽油杆有效截面的减小和油管内壁减薄,造成杆断脱和油管穿孔[3]。

3 油管柱防磨蚀处理技术应用情况

油管柱防磨蚀处理技术就是将油管内壁加衬低摩擦系数的惰性材料或内涂低摩阻系数、低透氧率材料以保护油管,防止抽油杆与油管内壁本体直接摩擦,可以显著降低摩擦系数,减轻管杆磨损和腐蚀,起到防腐防磨作用。国内外各油田针对日益加剧的偏磨腐蚀问题,研发了多种管柱防磨防腐技术,主要代表为油管内衬技术和环氧粉末内涂层技术[4]。

3.1 油管内衬技术

该技术于1995年由美国首先研发并形成专有技术,在德国、日本等国家推广应用,2003年引入中国。2005年美国伊利诺斯州油气协会在第59 届年会上对聚乙烯内衬油管防止管杆偏磨腐蚀进行了比较详细的描述,目前被认为是治理偏磨腐蚀的有效技术,2010年在大港油田第一采油厂开展了先导性试验。

3.1.1 技术原理及性能

聚乙烯内衬油管是通过轧制设备将一定厚度的高密度聚乙烯材料内衬于普通油管中,在钢管的内表面产生过盈配合,在油管内表面形成内衬油管(图1)。其内衬材料是紧密高分子长链的高密度聚乙烯材料,不易发生化学反应,无毒无污染,且耐磨性高、质量轻。油管防腐耐磨复合内衬的密度为0.96g/cm3,耐滑动摩擦磨损性是45钢的7~8倍,滑动摩擦系数是钢的1/3,而且对配对副磨损极小,抽油杆无需采取其他防偏磨措施[5,6]。

图1 聚乙烯内衬油管图 Fig.1 Polyethylene lined tubing

3.1.2 耐磨性能室内对比实验

模拟机械采油举升系统井下生产状况,研制往复式试验机对内衬管进行了耐磨性室内评价。实验条件:接箍与油管表面的正压力为500N;往返次数为40万次;冷却介质为油田污水。结果显示,内衬油管磨损量为0.38mm,为N80油管磨损量0.62mm的61.3%,内衬油管对接箍磨损量基本为零(图2、图3),真正起到了双向保护的作用,显示了高密度聚乙烯内衬油管较好的耐磨性能(表2)[7,8]。

图2 N80油管与接箍对磨实验结果图 Fig.2 Wear experiment results of N80 tubing and coupling

图3 内衬油管与接箍对磨实验结果图 Fig.3 Wear experiment results of lining tubing and coupling

内衬管壁厚(mm)内孔直径(mm)耐温等级(℃)ϕ73油管ϕ89油管高密度聚乙烯(HDPE)耐热聚乙烯(PE-RTⅡ)4~5526580120

3.2 环氧粉末内涂层技术

3.2.1 技术原理及性能

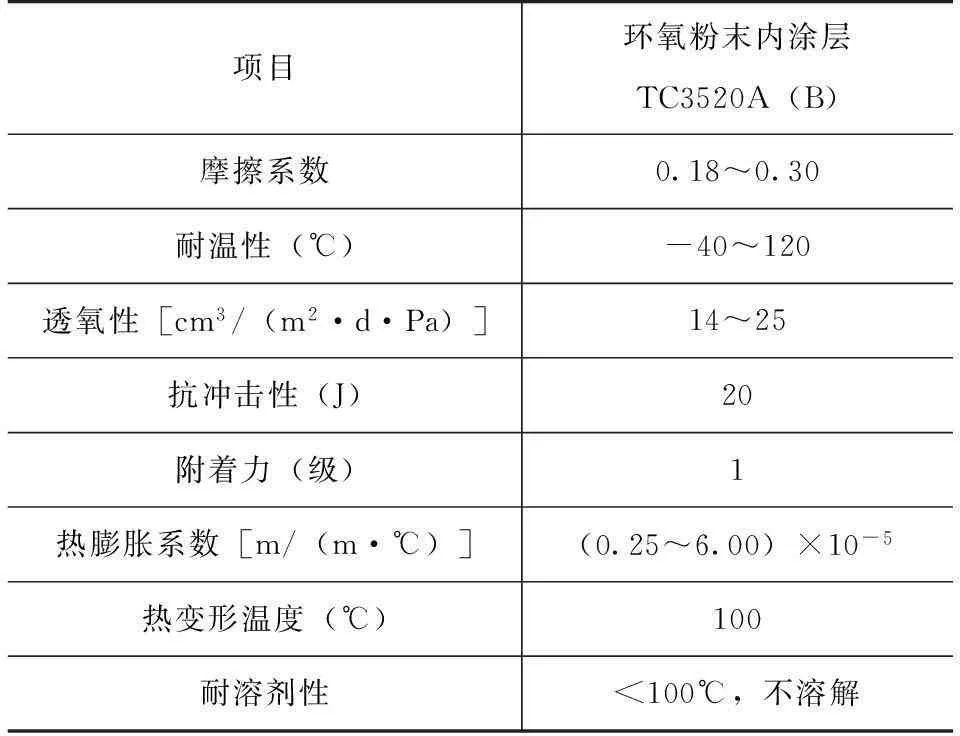

环氧粉末内涂层技术是在油管内壁涂装一定厚度(0.5mm)的环氧粉末,采用纳米级片状石墨作为耐磨润滑剂,来降低涂层表面的粗糙度,降低涂层摩擦系数;采用经特殊处理的高硬度耐磨填料(莫氏硬度为7~8级)提高涂层的耐磨性能和抗冲击能力。水、氧、离子是构成电化学腐蚀的三大因素,涂层对这些介质的屏蔽作用决定了其耐腐蚀性能。由于其表面光滑,提高了流体效率、减少结蜡及结垢,从而提高了管子重复使用率(图4、表3)[7]。

图4 环氧粉末内涂层油管图 Fig.4 Inner coating tube of epoxy powder

3.2.2 防腐耐磨内涂层油管实验

室内抗拉和锤击撞击实验证明:内涂层油管在达到油管的抗拉极限或产生永久变形前,涂层不易损坏,即涂层的抗拉、抗冲击强度依赖于基体油管的强度。磨损实验表明,有一层耐磨涂层转移膜的油管表面比较平滑,而未喷涂耐磨涂层的抽油杆表面有深浅不一的沟槽和不规则疤痕材料堆积(图5),表明内涂层油管有较好的耐磨性。防腐耐磨内涂层油管的应用,将有效解决管杆偏磨问题,大大延长油管、抽油杆的使用寿命[9]。

表3 环氧粉末内涂层技术规格及参数表

图5 防腐耐磨内涂层油管磨损结果对比图 Fig.5 Wear result contrast of corrosion resistant lining coating tubing

4 现场应用情况

4.1 油管内衬技术

油管内衬技术在大港油田第一采油厂5口短周期井进行先导性试验,见到了明显的延长周期抗磨效果。次年推广使用,主要在斜度大、方位变化大的井上应用。深42-11井和中12-60井前期均采取常规防偏技术,因偏磨点转移、应力点集中问题,防偏磨效果较差,应用内衬管后检泵周期延长3倍以上(表4)。

表4 复合内衬抗磨油管先导试验情况统计表

注:措施目的为检泵。

油管内衬技术累计应用43井次,见效31井次,应用前后平均最大载荷下降比例达到13.7%,平均检泵周期由171天延长至370天,部分井仍然延续(表5)。通过实施对比,内衬油管对降低抽油机井悬点最大载荷和交变载荷、油井运行工况有较好的改善。为提高效果,泵杆、油管配套专用防腐接箍,同时考虑耐温等级、产出液物性对生产管柱下深限制,对于耐温80℃内衬油管现场应用深度一般不大于1800m。

表5 复合内衬抗磨油管推广应用效果统计表

4.2 环氧粉末内涂层技术

环氧粉末内涂层技术于2012年引进试验,主要选取同油田区块、同生产层位及井眼轨迹、产能相近,泵径、泵挂深度、管杆柱组合、工作制度设计相同的油井进行试验,对比其检泵周期、产液量、悬点载荷及交变载荷等生产技术参数,评价其技术适应性和经济可行性。

累计应用环氧粉末内涂层技术实施偏磨治理22口井,其中维护性作业19口,措施井3口,可对比18口,平均检泵周期延长176.5天,部分井仍然延续(表6)。通过实施对比,环氧粉末内涂层对降低抽油机井悬点最大载荷和交变载荷幅度相对较小。

表6 环氧粉末内涂层油管推广应用效果统计表

5 经济效益评价

通过两项技术的推广应用,达到了延长检泵周期的效果,取得了明显的经济效益及社会效益。

(1)油管内衬技术累计实施43口井,平均检泵周期延长199天,减少躺井作业费用817万元;减少管杆投入283.6万元;减少作业原油损失2150t,按1000元/t计算,创效215万元,累计创效1315.6万元。投入450万元,平均投入产出比为1∶2.92。

(2)环氧粉末内涂层油管技术实施22口井,延长检泵周期176.5天,减少躺井作业费用304万元;减少管杆投入157.5万元;减少作业原油损失924t,按1000元/t计算,创效92.4万元,累计创效470.74万元,投入367.35万元,投入产出比为1∶1.51。

截至目前,大港油田第一采油厂应用内衬及内涂层技术后油井使用寿命最长已达730天,且仍在继续。躺井率下降,管杆报废率降低,井筒工艺技术取得了较大进步,获得了显著的社会效益。

6 结束语

(1) 油管内衬技术具有良好的耐磨耐腐蚀性能,虽一次性投入高,但可以有效延长油管使用寿命,降低油管报废率,具有较好的经济效益及社会效益。

(2) 环氧粉末内涂层油管技术具有与油管内衬技术相同的技术功效和相近的一次性投入,且具有透氧率低、防腐性能好、耐磨周期长、附着力高、耐温性能好等技术优势。应用效果较好,使用数量可根据偏磨段确定。

参考文献

[1]赵启成.抽油机井油管失效机理及事故预防的研究[D].哈尔滨工程大学,2005.

[2]孙会珠.油井抽油杆偏磨动力学特征分析与对策研究[D].西安石油大学,2010.

[3]李健康,郭益军,谢文献.有杆泵井管杆偏磨原因分析及技术对策[J].石油机械,2000,28(6):32-34.

[4]蒲斌.油管偏磨腐蚀与耐磨防腐内衬油管研究[D].中国石油大学,2007.

[5]李文强,耿向东.HDPE内衬油管的技术特下及应用探讨[J].中国化工贸易,2013,(10):46-48.

[6]王军.内衬耐磨防腐油管耐磨试验与应用效益分析[J].中国科技信息,2006,(15):39-41.

[7]李东生.HDPE内衬抗磨防腐油管项目后评价[D].大连理工大学,2009.

[8]张川,谌鸿慧,李雪花,等.内衬油管技术的综合运用[J].内蒙古石油化工,2012,21:103.

[9]何磊.油管内涂抗磨新材料及涂覆工艺的研究与应用 [D].中国石油大学,2007.