基于AHP法的叠加型风险事故风险因素评估模型研究

——2011~2015年150起重特大生产安全事故的案例分析

李伟权, 聂喻薇

(暨南大学 公共管理学院, 广东 广州 510632)

基于AHP法的叠加型风险事故风险因素评估模型研究

——2011~2015年150起重特大生产安全事故的案例分析

李伟权, 聂喻薇

(暨南大学 公共管理学院, 广东 广州 510632)

由叠加型风险引发的重特大事故是当前应急管理的难点,在对叠加型风险事故进行管控过程中,面临着事故类型多样、风险因素繁多、风险因素评估标准不统一等评估难的困境。基于事故致因理论的REASON模型,以150起重特大生产安全事故为例,归纳了24项风险因素指标,并从政府及相关部门监管不足的风险叠加、生产组织管理缺失的风险叠加、环境因素的风险叠加、物的不安全状态的风险叠加、人的不安全行为的风险叠加和应急处置失效的风险叠加这六个角度对这些风险因素进行分类,通过AHP法对各项风险因素指标的权重进行计算并排序,从而构建叠加型风险事故风险因素评估模型,揭示了各风险因素对叠加型风险事故发生可能性的相对重要性,并针对影响较大的风险因素进行分析,以期为叠加型风险事故的风险因素评估提供理论依据与数据参考。

叠加型风险; 风险因素; 评估模型; 重特大生产安全事故

近年来,我国处于社会经济高速发展的阶段,处在生产领域的各类安全生产事故也频频发生。河南省“6·21”特别重大炸药爆炸事故、“7·23”甬温线特别重大铁路交通事故、肖家湾煤矿“8·29”特别重大瓦斯爆炸事故、吉林宝源丰禽业“6·3”特别重大火灾爆炸事故、“8·12”天津滨海爆炸事故以及“12·20”深圳滑坡事故等一些列由叠加型风险而引发的重特大事故给人民群众的生命财产和社会稳定造成了巨大损失,成为当前应急管理的难点。对于叠加型风险事件的分析与评估相当重要,但目前缺乏相关的研究,本文基于AHP法对2011年到2015年中150起重特大生产安全事故的案例进行叠加型风险事故风险因素分析,提出有效的评估模型,可以为此类风险的应急管理提供有效参考。

一、 叠加型风险事故及其风险因素评估面临的困境

对事故的调查分析表明,大多数的重特大事故,无论事故类型如何,无论发生在何地,相关企业、地方和部门在风险管理、执法监督、事故预防和应急准备等方面都普遍存在一些缺陷与失误,[1]即在对于重特大事故的风险防控管理过程中,存在多个风险因素,那么我们管理的焦点就将从单一的风险因素发展到多个风险因素,即对叠加型风险的管理。目前,国内有一些学者也对风险灾害复杂状态的产生、概念和特征等方面内容进行积极探索。如刘岩和赵延东指出由于中国正处于发展不平衡、多种发展阶段并存的快速转型的社会阶段,各种领域、各种形态的社会风险可能相互渗透、相互纠结,表现出风险领域和风险形态的多重复合性特征。[2]周利敏认为复合型灾害往往是由一种自然灾害引发或并发另一种或多种灾害,是两种以上灾害的复合,包括同时发生或接二连三地发生,可进一步区分为“灾害成因复合性”与“灾害冲击复合性”两个向度,通过对现有减灾方式缺陷的梳理,阐明了复合型减灾的必要性与重要性。[3]朱艳敏则将复合型灾害定义为自然或社会系统内部各要素或两个系统之间存在的那些固有风险和可能风险的显性化聚合,并在此基础上,对复合型灾害呈现出的自然内部作用、自然灾害串发、社会危机引发、社会内部作用等四种不同形态表征及其治理进行了论述。[4]关于叠加型风险,目前尚无统一的定义,由于叠加型风险强调的是若干个风险因素之间相互叠加、相互作用而导致的风险“叠加状态”,因此在综合现有资料和研究经验的基础上,我们将叠加型风险定义为:当两个或两个以上风险同时存在,由于它们之间存在复杂的相关关系,从而导致风险之间产生相互叠加效应,这种相互叠加效应会使得叠加以后的总风险值与各个风险值之和并不一致的风险效果,这种“复合型”的风险即叠加型风险。由于叠加型风险具有多样性、变化性、隐蔽性、爆发性和复杂性的多重属性风险,且事故发生行业较多,导致了安全、应急等相关管理部门在对叠加型风险因素进行评估时面临事故类型多样、风险因素繁多、风险因素评估标准不统一等评估难的困境。通过已有文献可以发现:首先,国内关于“风险灾害复杂状态”的研究大多集中在宏观层面,研究的对象以自然灾害居多,针对生产领域的风险因素“叠加状态”的研究偏少。其次,单一领域事故的风险因素评估模型研究已经逐步趋于成熟,但是能同时对多类型、多领域事故的风险因素进行风险评估的研究,尤其是整合多类事故风险因素的评估模型研究仍较为少有。因此,从风险管理的角度看,对生产活动领域的叠加型风险事故进行深入研究,构建一个整合各类事故风险因素、对风险因素有效评估的综合风险评估模型即叠加型风险事故风险因素评估模型很有必要。一是能对当前生产活动过程中存在的风险因素进行有效评价,为进一步推动安全生产风险评估工作提供助力;二是帮助企业、政府及相关职能部门对叠加型事故的风险因素进行集中监管、重点排查和全面管理提供数据支持;三是为制定安全生产应急管理相关政策及规范提供重要依据,有助于提高安全生产水平。

二、 叠加型风险事故风险因素评估模型的构建

(一)理论基础

1990年,曼彻斯特大学心理学教授James Reason在其著作中首次提出复杂系统事故因果模型(即Reason模型,又称瑞士奶酪模型)。该模型的内在逻辑是:单一、孤立的因素并不能导致事故的发生,事故的发生是系统各层次——组织影响、不安全的监督、不安全行为的前提条件和不安全行为——同时失效、共同作用导致的不期望后果。各个层次上面的洞表示每一层的缺陷,而事故的诱发因素和各层次的缺陷(或安全风险)是长期存在的并不断自行演化的,各种事故的触发因素和各层次的缺陷并不一定造成不安全事件,但是当多个层次的组织缺陷在一个事故促发因子上同时或次第出现缺陷时,不安全事件就失去多层次的阻断屏障而发生了。[5](模型如图1所示)

图1 Reason模型

在后续研究中,Reason在原有的研究基础上又进一步深化了组织缺陷对系统安全的影响途径,把组织管理与决策过程的错误、生产作业场所隐含的危险因子和个体或集体的失误均当作是导致事故的贡献因素,而事故则是由组织缺陷经现行失效路径与潜在失效路径对系统安全产生影响突破深层防御而导致的不良后果。[6-7]此后,又有其他学者以该模型理论为基础,构建了新的评估模型:如Ren J等人用该模型构建了一个5个层次结构的风险评估模型,以期通过它来表现从根本原因发展到事故后果的风险传播过程。[8]而Shappell等人则利用Reason模型中隐性失效和显性失效的特点,将其作为事故调查和分析工具的使用,以该理论为核心基础,进一步明确了“漏洞”的确切含义,并构建了HFACS框架。[9-11]

Reason模型的创新点和关键点在于它探究了事故的所有“贡献”因素中,最不易觉察到、危险最大的是系统中的潜在错误,即管理错误,并强调事故的发生是诸多因素共同作用的结果,采用该模型对叠加型风险事故进行分析,即多个层面均存在风险漏洞,事故的诱发风险因素就像一颗子弹,当多层面的风险漏洞恰好叠加形成事故“弹道”、诱发风险因素刚好穿过这个“弹道”,叠加型风险事故就会发生,因此运用该模型可以大致地反映绝大多数叠加型风险事故的情况。

根据Reason模型,可以把事故层次分为组织、监管、不安全行为的前提条件、不安全行为四个层次,事故是四个层次“漏洞百出”的结果,四个层次之间具有相对的独立性,基于叠加型风险事故风险因素多样化、复杂化的特点,为了使研究能更细化,本文在充分研究案例的基础上,进一步综合了国内外专家学者对事故致灾因子的研究成果,将这4个层次进行了适度的调整。首先,生产安全的监管涉及两方面的监管主体,一方面是生产组织本身,另一方面则是来自政府及有关部门,因此在对管理风险因素进行全面分析时,必须考虑到政府监管的维度,将监管层面由组织内部的监管向外延伸,补充政府监管因素。其次,将不安全的前提条件层细化为环境因素和物的不安全状态因素,便于对风险进行更细致的归类。其中“物”的因素特指生产过程中并发挥一定作用的机械、设备、装置、物料及其他生产要素等,区别于环境因素。再次,从已有的案例中可以发现:由于应急管理的缺失或滞后等因素会导致事故发生或事故灾难的扩大化,从时间序上看,处于事故爆发前夕或事故爆发初期的应急管理属于一个特殊的独立风险叠加项,增加应急层次,以期实现对叠加型风险事故风险因素的全面梳理。通过调整和命名后,叠加型风险事故—Reason模型每个层次之间仍保持着一定的独立性,如图2所示。

图2 叠加型风险事故—Reason模型

(二)叠加型风险事故案例的选取

风险因素是指增加风险事故发生的频率或严重程度的任何事件,构成风险因素的条件越多,发生损失的可能性就越大,损失就会越严重。叠加型风险评估过程中,应注重分析风险因素的分布、探讨主要风险要素、诱发风险要素和风险要素的叠加状况。基于此,在进行案例选取时严格遵循了叠加型风险事故后果的严重性、事故行业的多样性、数据的权威性和风险因素的叠加性这4个原则。根据国标《企业职工伤亡事故经济损失统计标准》[12]中对事故后果分类的规定和《生产安全事故报告和调查处理调查条例》[13]《国家安全生产事故灾难应急预案》[14]对安全生产事故灾难范围的界定,所选取采用的案例确定为:人员死亡在10人以上或者50人以上重伤或者直接经济损失5 000万元以上1亿元以下的重大生产安全事故;人员死亡在30人以上或财产损失1亿元以上的特别重大生产安全事故。在《生产安全事故统计报表制度》[15]对事故发生行业划分的基础上,选取了煤矿事故、火灾事故、工商企业(包括建筑业、危险化学品、烟花爆炸)事故、道路交通事故、铁路交通运输事故、水上交通事故,所有案例资料均来源于国家和各个省份安全生产监督管理局、有关地方政府网站公布的事故调查报告和新华网、网易、新浪、凤凰等著名门户网站的有关资料和信息,案例的伤亡损失数据和事故原因分析都是经权威专家调查分析得出的结论,经过国家有关部门认可并进行公开报道,且事故产生是多方面因素交集造成的结果,事故风险因素具有复杂性,满足叠加型风险的基本特征。

综上,在2011年到2015年的218起重特大安全事故中*数据来源于国家安监总局及全国安全生产工作会议公布的信息汇总,不包括台湾省的数据。,共梳理出150个较为典型的叠加型风险事故,占重特大安全事故总量的66.8%,并从事故调查报告、新闻报道等信息资料中提取了事故发生领域、经过和事故救援情况、事故发生的原因和事故性质、事故造成的损失等内容作为分析文本,从而建立叠加型风险事故数据库,其中煤矿事故70起,火灾事故15起,工商企业(建筑业、危险化学品、烟花爆炸)事故39起,道路交通事故22起,水上交通事故3起,铁路交通事故1起。

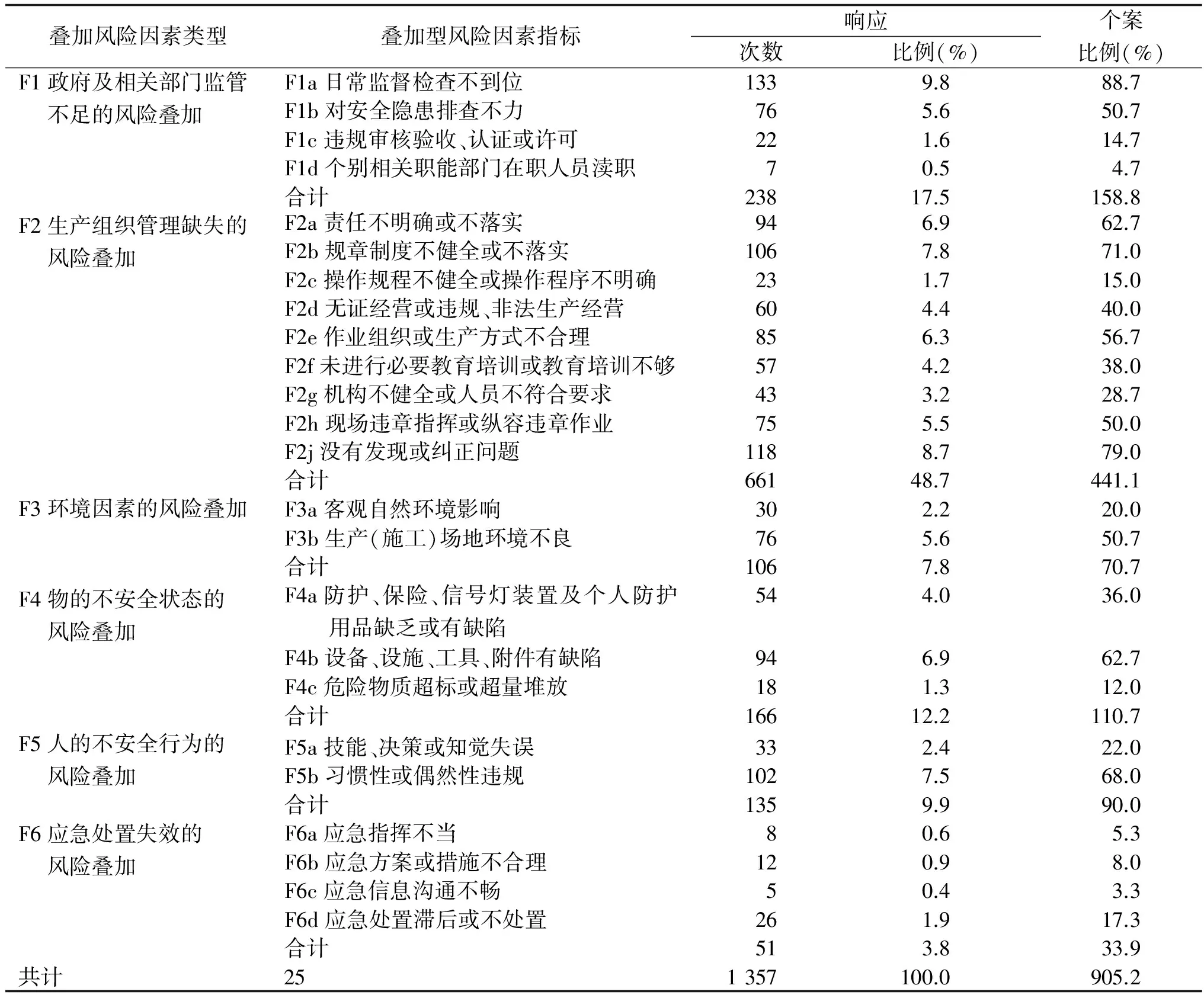

(三)叠加型风险事故风险因素指标确立

综合《企业职工伤亡事故分类标准》[16]对人的不安全行为和物的不安全状态进行的详细分类以及其他学者对事故致因的分析,根据150例重特大事故案例的实际情况,共统计出造成叠加型风险事故的风险因素24项,这些风险因子累积出现次数达1 357次。在此基础上,根据经验从政府及相关部门监管不足的风险叠加、生产组织管理缺失的风险叠加、环境因素的风险叠加、物的不安全状态的风险叠加、人的不安全行为的风险叠加和应急处置失效的风险叠加这6个方面对这些风险因素进行了分类,确立风险因素指标。通过SPSS20.0进行统计,表1给出了24项风险因素在150个案例中出现的次数及其比例。

表1 2011~2015年叠加型风险事故风险因素频率表

(四)叠加型风险事故风险因素评估模型的构建

1.叠加型风险事故风险因素的AHP结构评估模型

AHP (analytic hierarchy process,层次分析法)是一种定性和定量相结合、系统化和层次化的分析方法。主要解决由众多因素构成且因素之间相互关联、相互制约并缺少定量数据的系统分析问题。[17]AHP大致可以分为以下4个步骤[18-19]:

第一,确定目标和评价因素集;

第二,构造各层次中的判断矩阵;

第三,由判断矩阵计算权数(重要性排序);

第四,对结果进行一致性检验。

根据上述统计分析的指标情况,建立叠加型风险事故风险因素指标的AHP模型(如图3所示)。模型主要分成3个层次:一是目标层F,是模型的最终决策目标,即叠加型风险事故发生可能性的风险因素综合值;二是准则层F1~F6,是该模型指标要素的分类要素,即叠加型风险事故的六类风险叠加类型;三是指标层F1a~F6d,即模型中计算叠加型风险事故发生可能性的具体指标。

图3 叠加型风险事故风险因素指标体系

通过AHP,将针对准则层和指标层对叠加型风险事故发生可能性的风险因素的权重进行研究。根据相关专家的建议,选择了来自应急管理、安全工程和生产安全领域及其相关职能部门的多位专家和部门主管,向他们发放调查问卷,依照Saaty标度对各风险要素进行两两比较打分。根据专家反馈意见,以专家所打分数的平均值,构建了叠加型风险事故发生可能性的风险因素指标的判断矩阵,对判断矩阵进行归一化处理后,进行权重计算和一致性检验。

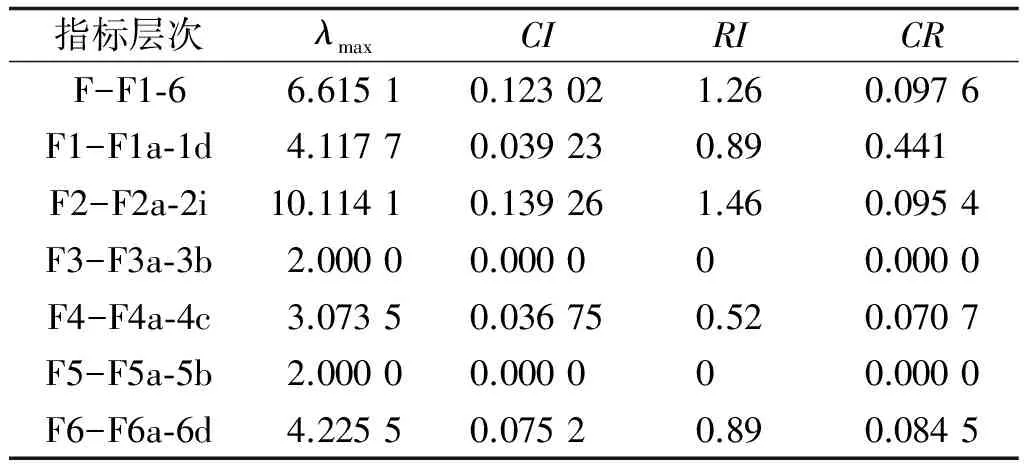

在上述公式中:λmax为判断矩阵的最大特征根,CI为度量判断矩阵偏离的一致性指标,CR为随机一致性比例,n为矩阵阶数;RI为平均随机一致性指标;当CR<0. 10时,则认为判断矩阵的一致性是可以接受的(质性大于0.9),否则判断矩阵未达一致性要求,应予以拒绝或修改。

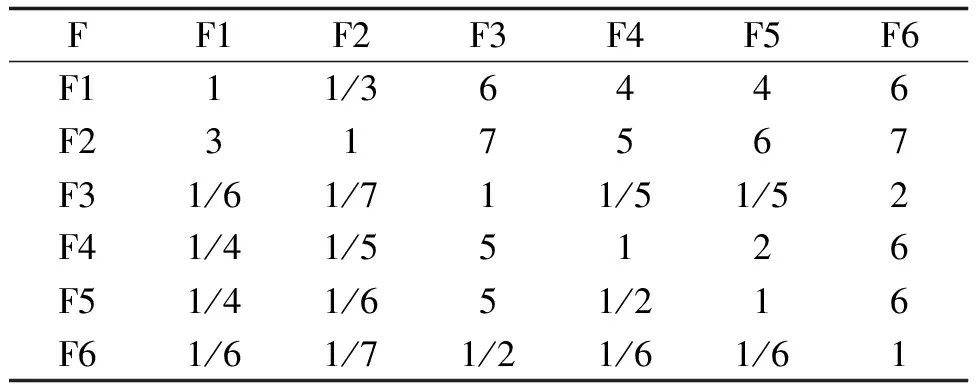

2. 准则层风险因素对目标层事故的权数(重要性度量)

根据专家打分进行平均处理后,构建的F—F1-6判断矩阵(如表2)。

进行归一化处理后,计算特征向量:W=(W1,W2,W3,W4,W5,W6)=(0.260 6,0.444,0.037 6,0.127 9,0.100 8,0.029 2)

表2 F—F1-6判断矩阵

判断矩阵的最大特征值:λmax=6.615 1。

一致性指标:CI=(6.615 1-6)/(6-1)=0.123 02。

根据表3,6阶(即n=6)判断矩阵的RI值为:1.26。

表3 1至15阶判断矩阵平均随机一致性指标RI值[20]

从而CR=CI/RI=0.123 02/1.26≈0.097 6<0.10,即判断矩阵一致性满足要求。

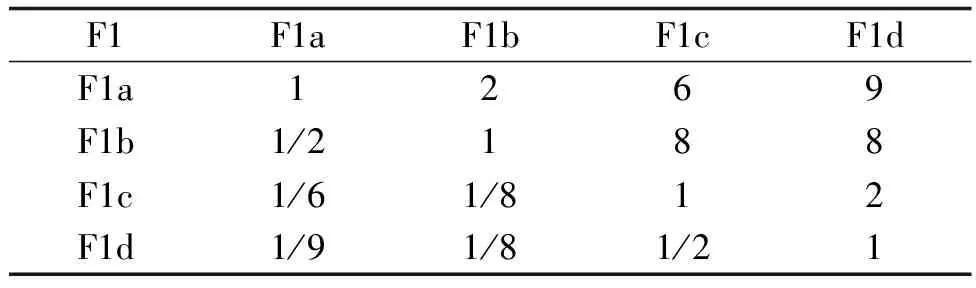

3. 指标层风险因素对准则层风险因素的权数(重要性度量)

采用同样方式得到判断矩阵F1-F1a-1d、F2-F2a-2i、F3-F3a-3b、F4-F4a-4c、F5-F5a-5b和F6-F6a-6d如表4~表9所示。

表4 判断矩阵F1-F1a-1d

表5 判断矩阵F2-F2a-2i

表6 判断矩阵F3-F3a-3b

表7 判断矩阵F4-F4a-4c

表8 判断矩阵F5-F5a-5b

表9 判断矩阵F6-F6a-6d

同样使用上述方法,确定指标层中风险因素对相应准则层中风险叠加类型的权数。以“物的不安全状态的风险叠加”的风险因素为例:引起该类型风险叠加的风险因素:一是防护、保险、信号灯装置及个人防护用品缺乏或有缺陷;二是设备、设施、工具、附件有缺陷;三是危险物质超标或超量堆放。

特征向量:W=(W1,W2,W3)=(0.285 1,0.652 7,0.062 3)。

判断矩阵的最大特征值:λmax=3.073 5。

一致性指标:CI=(3.073 5-3)/(3-1)=0.036 75。

根据表7,3阶(即n=3)判断矩阵的RI值为:0.52。

从而CR=CI/RI=0.036 75/0.52≈0.070 7<0.10,即判断矩阵一致性满足要求。

同理,根据上述方法再依据AHP模型可以逐级分别计算出政府及相关部门监管不足的风险叠加、生产组织管理缺失的风险叠加、环境因素的风险叠加、人的不安全行为的风险叠加和应急处置失效的风险叠加中各个子风险因素相对于它们的权数以及判断矩阵一致性情况,计算结果见表10。

表10 AHP建模判断矩阵分析结果

由表10可知,AHP建模的所有判断矩阵CR<0.10,全部具有满意的一致性。

4. 指标层风险因素对叠加型风险事故的权数(重要性度量)及层次总排序

确定每一层因素对上一层目标的权数之后,想要确定最底层因素对总目标的权数,可以再逐层确定权重之后根据上面的合成权重向量的算法计算。比如:危险物质超标或超量堆放的风险因素是最底层的因素,它只对上一层因素中物的不安全状态的风险叠加有影响,对其他因素没有影响,那么它对于叠加型风险事故发生可能性的影响则是:0.062 3×0.127 9≈0.008。最后对各风险因素进行层次总排序,计算结果见表11。

表11 层次总排序

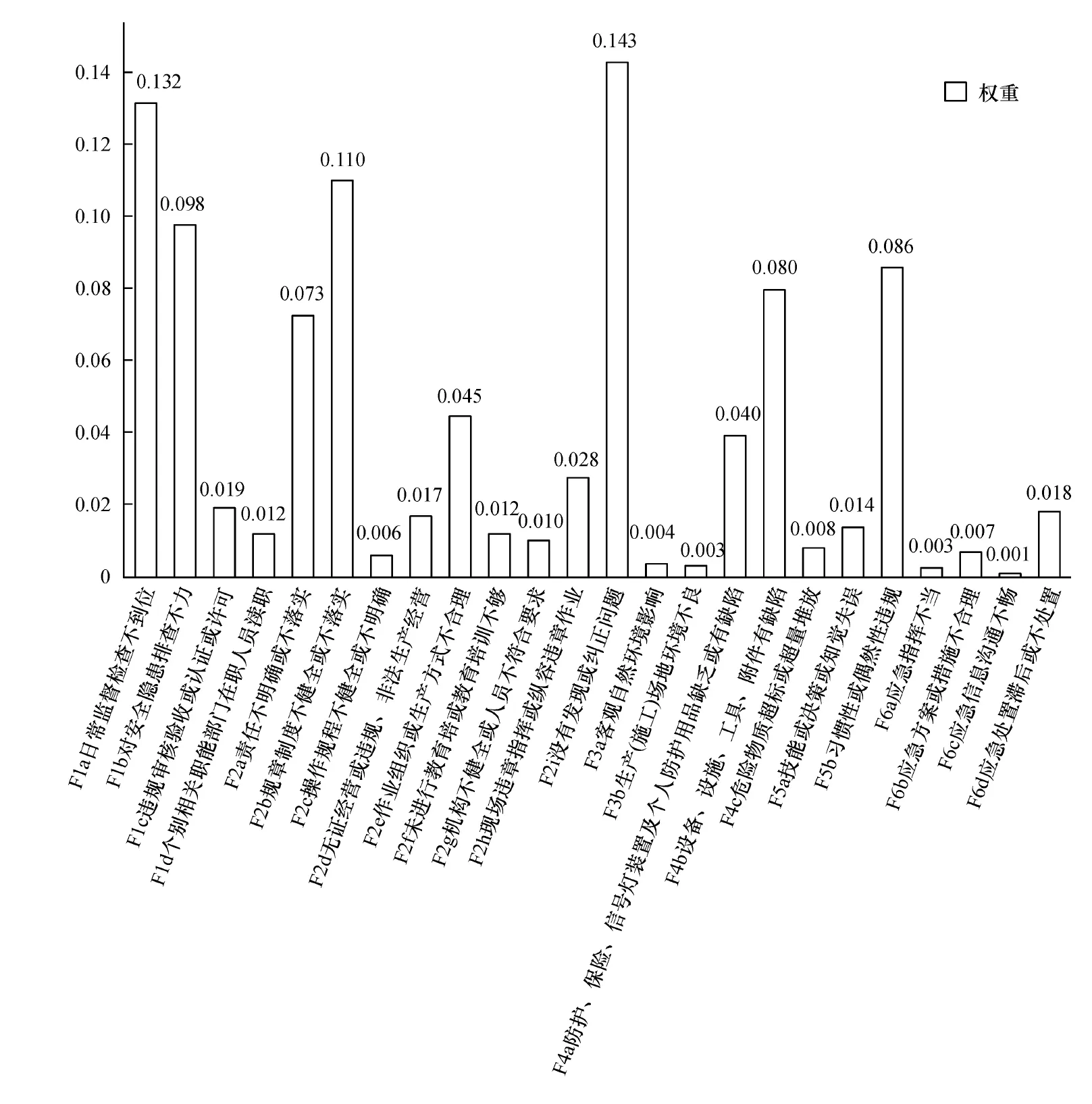

为更明确清晰地展示各风险因素指标对叠加型风险事故发生可能性影响的重要性排序,建立了如图4所示的指标层各风险因素与对应权重的柱状图。

需要说明的是,通过专家打分和层次分析得出的各指标权重,与150起叠加型风险事故案例中各指标得出比例相比较,总体上具有很大的一致性。但是由于实际案例的多样性和特殊性,因此客观频数与个别风险因素指标的权重有所差异,也属正常情况。

图4 叠加型风险事故风险因素指标权重*为方便统计,权重值已四舍五入。

三、 叠加型风险事故风险因素评估模型对事件评估的研究发现

(一)“日常监管不到位”是造成政府及相关部门监管不足风险叠加的关键因素

根据AHP建模分析结果来看:政府及相关部门监管不足的风险叠加包括日常监督检查不到位(13.2%,88.7%)*数据表示风险因素的权重和该风险因素在案例中的响应度。、对安全隐患排查不力(9.8%,50.7%)、违规审核验收或认证或许可(1.9%,14.7%)、个别相关职能部门在职人员渎职(1.2%,4.7%),该类风险的权重值为26.1%,仅次于生产组织管理的风险叠加的权重数,位居第二,由此可见,来自政府及相关职能部门监管不到位的风险因素是叠加型风险事故发生的相当突出的“贡献”因素,尤其是日常监管不到位这一风险因素,其响应度高达88.7%,相当于近九成的叠加型风险事故都含有此风险因素,“日常监管不到位”的风险因素俨然已成为政府及相关部门监管不足风险的关键因素。必须加强对日常监管的重视,政府及其有关部门应树立对叠加型风险防范认识以及实现职责交叉区域的“无真空”监管,做到日常监管的不走过程、不走形式,对安全隐患排查到位,更要做到严格规范职业操守,杜绝违规、腐败。

(二)“没有发现或纠正问题”是导致生产组织管理缺失风险叠加的核心因素

生产组织管理缺失的风险叠加包括:责任不明确或不落实(7.3%,62.7%)、规章制度不健全或不落实(11%,71%)、操作规程不健全或操作程序不明确(0.6%,15%)、无证经营或非法生产经营(1.7%,40%)、作业组织或生产方式不合理(4.5%,56.7%)、未进行必要教育培训或教育培训不够(1.2%,38%)、机构不健全或人员不符合要求(1%,28.9%)、现场违章指挥或纵容违章作业(2.8,50%)和没有发现或纠正问题(14.3%,79%),该类型的风险权重为44.4%,居于首位,反映出生产组织管理缺失风险是叠加型风险事故发生的根本原因所在。生产组织管理缺失的单项风险因素中,占比排在前几位的是没有发现或纠正问题、规章制度不健全或不落实、责任不明确或不落实、作业组织或生产方式不合理和现场违章指挥或纵容违章作业,这些风险因素的个案响应度均极高,在叠加型风险事故中具有普遍性,说明生产组织在进行内部安全管理时,迫切需要落实责任、严格规范生产、对安全隐患进行有效排查和及时处置,从而实现安全生产的可持续化。

(三)“生产场地环境不良”是深化环境因素风险叠加的主要因素

环境因素的风险叠加包括:客观自然环境影响(0.4%,20%)和生产(施工)场地环境不良(3.4%,50.7%),该类风险叠的权重为3.8%。由于生产(施工)场地环境的不良,可能会对生产活动的进行增加无形或有形的隐患。如“8·2”昆山工厂爆炸事故,由于未按要求装配除尘装置,导致生产环境中的粉尘浓度严重超标,生产条件已经不符合要求,但由于没有采取任何措施改善生产环境、依旧继续作业,导致惨剧发生,事故共造成97人死亡,163人受伤,直接经济损失3.15亿元。为生产活动的有序开展提供良好的生产环境,是控制和弱化环境因素风险叠加的重点。

(四)“物”风险因素在风险诱发因素中居主体地位

“物”的不安全状态的风险叠加包括:防护、保险、信号灯装置及个人防护用品缺乏或有缺陷(4%,36%),设备、设施、工具、附件有缺陷(8%,62.7%)和危险物质超标或超量堆放(0.8%,12%),该类风险叠加的权重系数是12.8%。人的不安全行为的风险叠加包括:F5a技能或决策或知觉失误(1.4%,22%),习惯性或偶然性违规(8.6%,68%),该类风险的权重是10%。叠加型风险事故是若干个风险因素产生“积羽沉舟”的叠加效应所激发而成的,事故的发生通常表现为“最后一根稻草”的叠加型风险爆发效应。从Reason模型来说,当诱发风险因素刚好能笔直穿过各个层次的“风险漏洞”组成的“轨道”时,叠加型风险事故就会发生。而“人”和“物”的风险既是生产活动过程中常见的风险,又是导致叠加型事故发生的直接原因,即这两个风险有着风险因素和诱发因素的双重身份,其中最值得关注的因素是设备、设施、工具、附件有缺陷和习惯性或偶然性违规这两个具有极高普遍性的风险因素。从表12来看,大多数叠加型风险事故的触发因素以“人”的不安全行为和“物”的不安全状态为诱因,而“物”的风险因素在风险诱发因素中居主体地位。因此在对触发因素进行管控时,要格外重视“物”的风险因素,同时兼顾好“人”的风险因素,从而减少不必要的损失。

表12 叠加型风险事故触发因素的统计

(五)应急处置失效的风险叠加是推动事故灾难扩大化的重要因素

应急处置失效的风险叠加包括:应急指挥不当(0.3%,5.3%)、应急方案或措施不合理(0.7%,8%)、应急信息沟通不畅(0.1%,3.3%)和应急处置滞后或不处置(1.8%,17.3%),该类风险的权重为2.9%。尽管从数据上看,应急失效风险的权重相对较低,其风险因素的响应也没有达到普及程度,但是从事故应急处置失效的后果上看,应急失效的风险将成为导致叠加型事故进一步恶化。例如“8·29”肖家湾煤矿事故中,由于应急不当导致了二次爆炸使事故进一步扩大,共造成48人死亡,54人受伤,直接经济损失4 980万元的;再如“8·12”天津滨海新区爆炸事故中,因应急信息不足致使参与救援的消防人员在危险不明的情况下进入危险区域,当次生爆炸发生时,多人被困牺牲,事故共造成165人死亡,直接经济损失68.66亿元。因此,为了实现对事故灾难的有效控制,对叠加型风险事故的应急环节,必须予以高度重视。

四、 结论

由以上数据可知,导致“叠加型风险事故”这个结果,所考虑的六种因素的相对有限排序为:首先是生产组织管理缺失的风险叠加,其次是政府及相关部门监管不足的风险叠加、物的不安全状态的风险叠加、人的不安全行为的风险叠加和环境因素的风险叠加,最后是应急处置失效的风险叠加。因此,在对生产活动进行风险管控时,应当从四个方面进行制度与机制的建设。

第一,积极构建生产组织内部风险防控机制,加强对叠加型风险的识别。就生产组织而言,树立风险事故防控意识是推进生产安全化、标准化的前提条件,因此要打造并大力发展内部的风险防控机制,对生产活动中的风险因素,要做到“积极发现,积极纠正”;建立自查、自审、自报的风险防控管理系统,使自我管理、政府监管和社会监督三者合一,对风险进行多方位的监督。同时,要重视安全信息化、信息自动化等技术在生产活动过程中的应用,还应强调“人”和“机”的协同发展,即关注企业生产技术的投入和升级的同时,也不忘重视生产从业人员的教育与培训,从而提升员工对叠加型风险的识别与研判能力。

第二,加强叠加型风险的有效预警,不断提升政府及职能部门风险隐患排查能力。叠加型风险预警机制的建设十分必要,政府和企业要对各类的风险叠加所导致的突发事件作出有效的预警。作为监管主体之一,负有安全生产监管职责的部门,不仅要依法履职,在认真学习掌握各生产行业安全管理工作细则的基础上,不断规范和加强安全隐患排查工作,严格落实各项风险排查措施。同时,还应进一步拓宽并畅通信息渠道,鼓励并发动群众、媒体举报曝光违法违规生产行为,将政府监督与社会监督进行有效结合,并注重“黑名单”制度和严惩制度的联合完善,对于违法违规企业和涉及违规渎职的工作人员,予以严厉追责,提升风险隐患的排查能力,从而实现对风险的有效抑制。

第三,尽可能消除安全生产过程中的风险叠加因素,实现“物”“人”、环境与应急的规范化管理。风险因素叠加都是由小风险与细微风险所组成的,生产企业在“物”和“人”上,不仅要严格规范生产工艺、技术、设备的安全标准,还要明确各行业相关领域的人员文化程度、身体状况、年龄、素质、技能、资格等从业条件,从生产活动提供良好的“人力资源”和“物力资源”。在“环境”上,要着重强调对生产(施工)现场场地的标准化和规范化,为生产活动的顺利进行创造良好的客观物理环境,同时还应注重对生产活动周边自然环境的评估与监测,使生产活动免受或以便于能及时采取措施来避免自然环境的不良影响。在“应急”层面,一方面是要健全快速、高效的应急响应机制,使部门之间、政企之间的应急联动制度得到健全与完善,另一方面,还要加强生产组织内部人员和政府及其相关部门的应急培训与演练,提升一线人员第一时间的自我救助与互救能力和一线应急救援人员的救助能力。再一方面,则是全面提升应急能力的建设,要从应急物资、应急运输、应急通信沟通、专业应急知识技能等多角度入手,加强应急力量。这 “四者”管理规范化的统一,能极大程度地抑制风险因素产生与蔓延。

第四,对于政府部门来讲,总体上还要树立叠加型风险防控意识,全面提高生产企业的叠加型风险预警能力,构建非常规状态下叠加型风险常态应急管理机制,提升应对能力。同时,无论是政府还是企业,都要加强风险叠加的量变与质变的监测与预警机制建设,打造超常反应能力的叠加型风险应急处置机制。在应对处置过程中还要形成多部门联动、全面整合的应急管理联动、防范与应对机制的改进思路,减少风险损害与社会危害,全面提升叠加型风险的应对处置能力。[21]

综上,本文在研究过程中将实际案例的客观分析与专家打分的主观分析相结合,通过AHP取得了各风险因素的指标权重,从而构建了叠加型风险事故风险因素及指标体系,对各个叠加型风险事故的风险因素进行了排序,由于采用了专家打分法,而专家对风险的评价判断不可避免地带有个人偏好,因此会在一定程度上影响指标的评价,但是总体来看,该评估模型对于叠加型风险事故的风险因素评估仍具有普遍的应用意义。

[1] 刘铁民, 姜传胜. 重特大安全事故防范遏制对策分析[J]. 中国应急管理, 2013(6):7-11.

[2] 刘岩, 赵延东. 转型社会下的多重复合性风险 三城市公众风险感知状况的调查分析[J]. 社会, 2011(4):175-194.

[3] 周利敏. 复合型减灾:结构式与非结构式困境的破解[J]. 思想战线, 2013, 39(6):76-82.

[4] 朱艳敏. 复合型灾害的主要形态表征及其治理的探析[J]. 厦门广播电视大学学报, 2014, 17(3):30-34.

[5] REASON J. Human Error[M]. Cambridge:Cambridge University Press,1990:10-14.

[6] REASON J. Understanding Adverse Events: Human Factors.[J]. Quality in Health Care Qhc, 1995, 4(2):80-89.

[7] REASON J. Human Error[M].Birmingham:AshgatePublishing Limited,1997.

[8] REN J, JENKINSON I, WANG J, et al. A Methodology to Model Causal Relationships on Offshore Safety Assessment Focusing on Human and Organizational Factors[J]. Journal of Safety Research, 2008, 39(1):87-100.

[9] SHAPPELL S A, WIEGMANN D A. Human Factors Analysis And Classification System-Hfacs[R].The Report of office of Aviation Medicine Federal Aviation Administration,2000.

[10]WIEGMANN D A, SHAPPELL S A. A Human Error Analysis of Commerical Aviation Accidents Using the Human Factors Analysis and Classification System (HFACS)[R]. The Report of office of Aviation Medicine Federal Aviation Administration,2001.

[11]SCOTT SHAPPELL, DOUGLAS WIEGMANN. A Methodology for Assessing Safety Programs Targeting Human Error in Aviation[J]. International Journal of Aviation Psychology, 2009, 19(3):252-269.

[12]GB/T 6721-1986企业职工伤亡事故经济损失统计标准[S]

[13]中华人民共和国国务院令第493号,生产安全事故报告和调查处理调查条例[S]

[14]中华人民共和国国务院. 国家安全生产事故灾难应急预案[Z]. 2006

[15]吕淑然,刘春锋,王树琦.安全生产事故预防控制与案例评析[M]. 北京:化学工业出版社,2010:7.

[16]GB/T 6441-1986企业职工伤亡事故分类标准[S]

[17]SAATY T L. How to Make a Decision: The Analytic Hierarchy Process[J]. European Journal of Operational Research, 1990, 48(1):9-26.

[18]ALEXER J M, SAATY T L. The Forward and Backward Process of Conflict Analysis[J]. Behavioral Science, 1977, 22(2):87-98.

[19]SAATY T L. A Scaling Method for Priorities in Hierarchical Structures[J]. Journal of Mathematical Psychology, 1977, 15(3):234-281.

[20]洪志国, 李焱, 范植华,等. 层次分析法中高阶平均随机一致性指标(RI)的计算[J]. 计算机工程与应用, 2002, 38(12):45-47.

[21]李伟权,聂喻薇. 叠加型风险下整合型应急预警联动机制缺失问题研究:12·20深圳滑坡事件的教训[J].中国行政管理,2016(9):128-134.

[责任编辑 肖 湘]

A Research on the Risk Factors Evaluation Model of Superposition Type Risk Accident: Based on the AHP Method and 150 Cases

LI Weiquan, NIE Yuwei

(FacultyofPublicAdministration,JinanUniversity,Guangzhou,Guangdong510632,China)

Triggered by superposition risk shift is the difficulty of the current emergency management. In the process of preparedness and response of superposition risk accidents, we face predicament for various types of accidents, various risk factors and different risk factors evaluation standards. Based on the accident cause theory, this article analyzes 150 production safety accidents from 2011 to 2015, and summarizes the 24 measures of risk factors, and six risk superposition factors, including the insufficient regulation from the government and related department, the fault of production organization and management, the risk of environmental factors, the risk of unsafe state of the tools, the risk of unsafe behavior of people and emergency disposal failure. By calculating and sorting the risk factors index through the AHP method, the evaluation model of superposition risk accident risk factors is constructed, revealing the risk factors of the relative importance of superposition risk accident possibility. Focused on the risk factors analyzed, we can find the superposition risk accidents’ real important risk factors and that can provide theoretical basis and reference data to good responsiveness for the production safety accidents

superposition type risk; risk factor; the risk factors evaluation model; production safety accidents

2016- 08- 02

国家社会科学基金项目(10CG106);中央高校基本科研业务费专项资金项目 (12JNQM011);广东省自然科学基金项目(2015A030313318);广东省文科重点研究基地暨南大学应急管理研究中心重点项目(JD008)

李伟权,暨南大学公共管理学院副教授,博士,暨南大学应急管理研究中心研究员,从事应急管理、网络舆论研究。

D632.5

A

1671-394X(2016)12- 0017- 11