重型汽车变速器箱体结构强度及疲劳分析

邓国红,李 玉,杨鄂川,欧 健,张 勇

(1.重庆理工大学 a.车辆工程学院; b.机械工程学院,重庆 400054)

重型汽车变速器箱体结构强度及疲劳分析

邓国红a,李玉a,杨鄂川b,欧健a,张勇a

(1.重庆理工大学a.车辆工程学院; b.机械工程学院,重庆400054)

摘要:考虑传动系非稳定工况下的动载荷效应,在某重型汽车变速器箱体的强度校核时提出了2种极限工况,同时对箱体进行了疲劳性能优化设计。基于静力学分析得到的强度和刚度结果,应用Miner线性积累疲劳损伤理论进行了箱体疲劳寿命分析,根据分析结果对变速器箱体的应力集中区域进行了局部结构优化设计,优化后箱体的最大损伤值明显降低,能够为变速器箱体的设计提供一定的参考。

关键词:变速器箱体;强度及刚度分析;Miner线性积累疲劳损伤理论;疲劳寿命分析

变速器箱体是变速器重要的组成部分, 同时也是车辆传动系中不可或缺的部分,对于车辆传动系的工作性能有着很大的影响[1]。根据汽车理论可知:汽车在I挡时所受的牵引力最大,所以在进行变速箱强度计算时,大量的研究只考虑了1挡和倒挡2种工况。胡玉梅、解宝常[2]等研究了变速器箱体在1挡齿轮啮合力和2.5 G冲击载荷共同作用下的影响,以及在倒挡齿轮啮合力和1 G冲击载荷共同作用下的影响。高娟、郭能等[3-4]校核箱体强度时只是考虑了1挡和倒挡2种工况下齿轮啮合力对箱体的影响。赵文峻、陈婷[5]等研究了路面激励作用下箱体的强度及疲劳性能。Kristi,Bozidar等[6]在建立卡车齿轮箱模型时,只考虑了1挡与倒档2种工况的强度校核。

综上,之前研究主要考虑1挡和倒挡2种工况下的疲劳强度分析,未考虑传动系在非稳定工况下动载荷的影响。尤其对于许多重型车辆而言,在困难路面上起步时往往会采用猛接离合器的方法,让发动机在高转速下突然与离合器结合,利用发动机飞轮的动能对汽车造成很大的前冲力,从而使汽车起步。同时,在汽车紧急制动而没有松开离合器时,发动机会对传动系统作用一个很大的惯性力矩[7]。在这样的非稳定工况下,动载荷的影响往往不能忽略。

本文在这2种典型的非稳定工况下对重型汽车变速箱进行研究,对箱体进行强度校核,同时提出优化设计方案。

1有限元模型的建立

本文研究的变速器箱体是某重型汽车变速器箱体,由前部箱体和后部箱体组成。建模过程中在保证不影响模型分析精度的前提下对其进行了必要的简化。变速箱的基本参数如表1所示(长度单位为mm,质量单位为kg)。

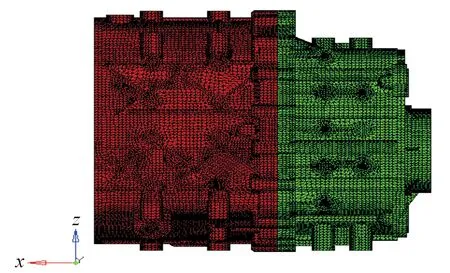

箱体网格单元的基本尺寸设为5 mm。前部箱体共248 543个四面体单元,67 976个节点,质量为31.9 kg;后部箱体共208 827个四面体单元,57 704 个节点,质量为27 kg。箱体总质量为58.9 kg。前、后箱体共用18根螺栓进行连接。在有限元模型中对于螺栓连接全部采用刚性连接进行处理。对于箱体与车身相连部分,也采用刚性连接,同时约束其全部自由度。经调整,箱体有限元模型的坐标系与整车坐标系相统一。变速器箱体有限元模型见图1。

表1 箱体的基本参数

图1 变速器箱体有限元模型

2箱体静力学分析

2.1非稳定工况下动载荷的确定

传动系在非稳定工况下的动载荷主要包括以下2个方面:

① 猛接离合器是汽车在困难路面上起步的一种方法。试验表明:在困难道路条件下猛接离合器时,变速器第1轴上的动载荷可能为发动机最大扭矩的3~3.5倍[8]。因此对变速器箱体的强度要求要高于一般工况。

② 汽车在行驶的过程中遇到突发情况需要紧急制动时,在不松开离合器的情况下进行紧急制动,会使传动系产生很大的冲击载荷,该载荷也会通过轴承传递给箱体。

参考《汽车设计》[9]关于汽车传动系的研究发现:当发动机在不同转速下猛接离合器起步时其传动系所受的动载荷是不一样的。图2为某客车在沥青路面上发动机在不同转速下突然结合离合器起步时传动系的动载荷。

图2 变速器输入轴的动载荷

由图2可知:2挡时的动载荷比1挡时大,所以本文对于猛接离合起步工况采用2挡进行仿真计算。

当汽车需要紧急制动时,如果没有松开离合器,高速旋转的发动机会给传动系作用一个很大的惯性力矩,该惯性力矩与制动车轮刹住时传动系的扭转刚度成正比。当变速器的传动比最小时,传动系的扭转刚度最大。所以,在紧急制动工况下,本文采用直接挡进行强度校核。

2.2变速器箱体结构的静力学分析

工况分类:

工况1计算2挡猛接离合器起步的动载荷,变速器第1轴上的动载荷取3倍发动机最大扭矩。

工况2计算直接挡紧急制动时发动机给变速器第1轴施加的惯性力矩,用公式Mc=βMemax(β为离合器后备系数,取1.7;Memax为发动机最大扭矩)来计算[10]。

变速器齿轮基本参数见表2。

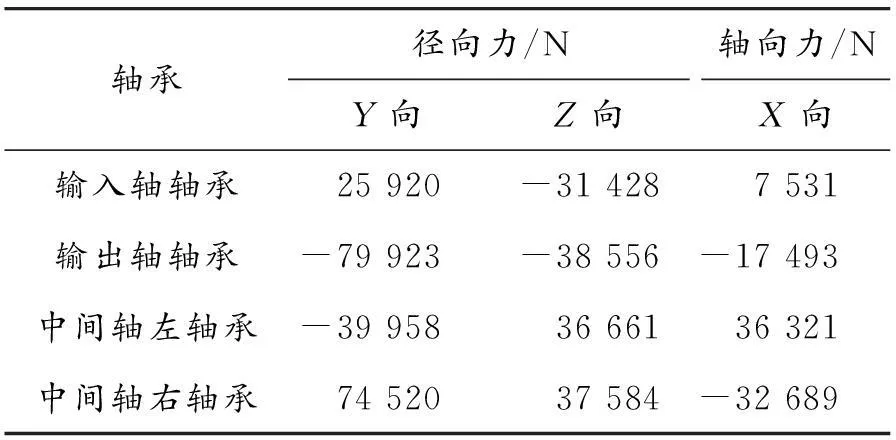

根据齿轮基本参数,计算2种工况各轴承受力情况,结果如表3、4所示。

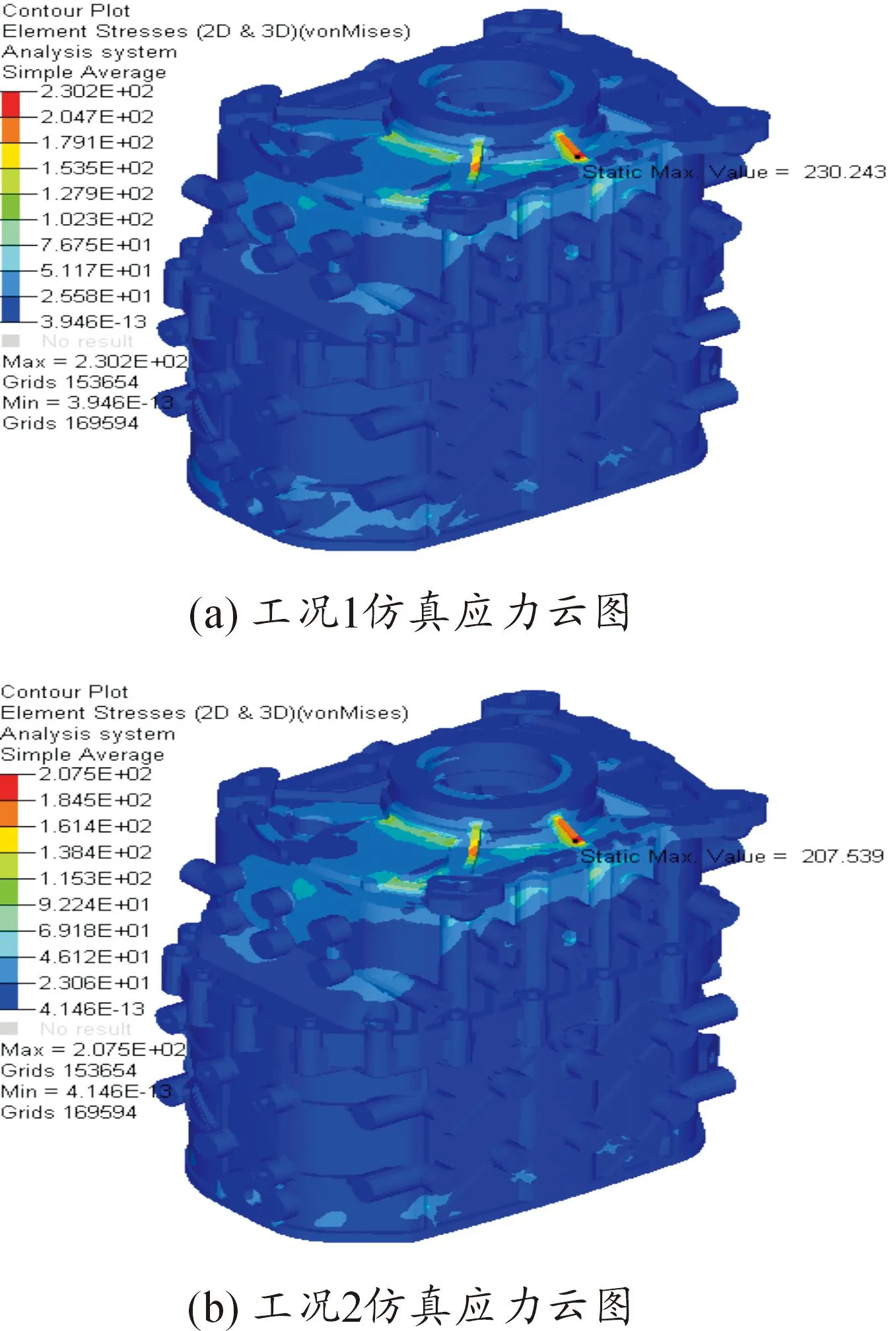

强度分析的边界条件:约束箱体与车身连接处全部自由度,在轴承处施加相应的轴承力,同时施加1g的重力场。分析结果如图3所示。

表2 齿轮基本参数

表3工况1各轴承受力

轴承径向力/NY向Z向轴向力/NX向输入轴轴承25920-314287531输出轴轴承-79923-38556-17493中间轴左轴承-399583666136321中间轴右轴承7452037584-32689

表4工况2各轴承受力

轴承径向力/NY向Z向轴向力/NX向输入轴轴承22000-129408960输出轴轴承-69600-33260-15750中间轴左轴承-236001714031700中间轴右轴承6790035800-31700

根据静力学仿真结果可知:箱体在猛接离合器起步工况的最大应力值为230.2 MPa,出现在第2轴的轴承加强筋处;箱体在紧急制动而没松开离合器时的最大应力值为207.5 MPa,也出现在第2轴的轴承加强筋处。其中,猛接离合器起步工况的最大应力值接近材料的屈服强度250 MPa。

图3 两种工况仿真应力云图

3箱体的疲劳寿命分析

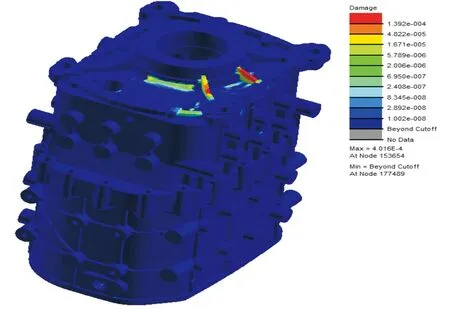

本文采用的是Palmgren-Miner线性累积损伤理论[11-14]。从静力学分析中得知:箱体的最大应力值接近材料的屈服强度。该工况下的疲劳处于低周疲劳区域,因此本文选用局部应变法来进行疲劳寿命预测。

对猛接离合器起步工况进行疲劳寿命分析。静力学分析结果为初始损伤。以局部应变法为疲劳寿命分析方法进行疲劳寿命预测,其分析结果如图4所示。由图4可知:最大损伤出现在输出轴承的加强筋处,属于应力集中点,最大损伤值为4.016E-4。

图4 优化前箱体疲劳损伤云图

根据仿真结果,对箱体最大应力处的加强筋进行优化。优化方案1:将6 mm宽的加强筋改为两根8 mm宽的加强筋,将强筋垂直于箱体侧面;优化方案2:将6 mm宽的加强筋改为两根8 mm宽的加强筋,将强筋沿轴承径向分布。优化方案如图5所示。

图5 应力集中处优化方案1与优化方案2模型

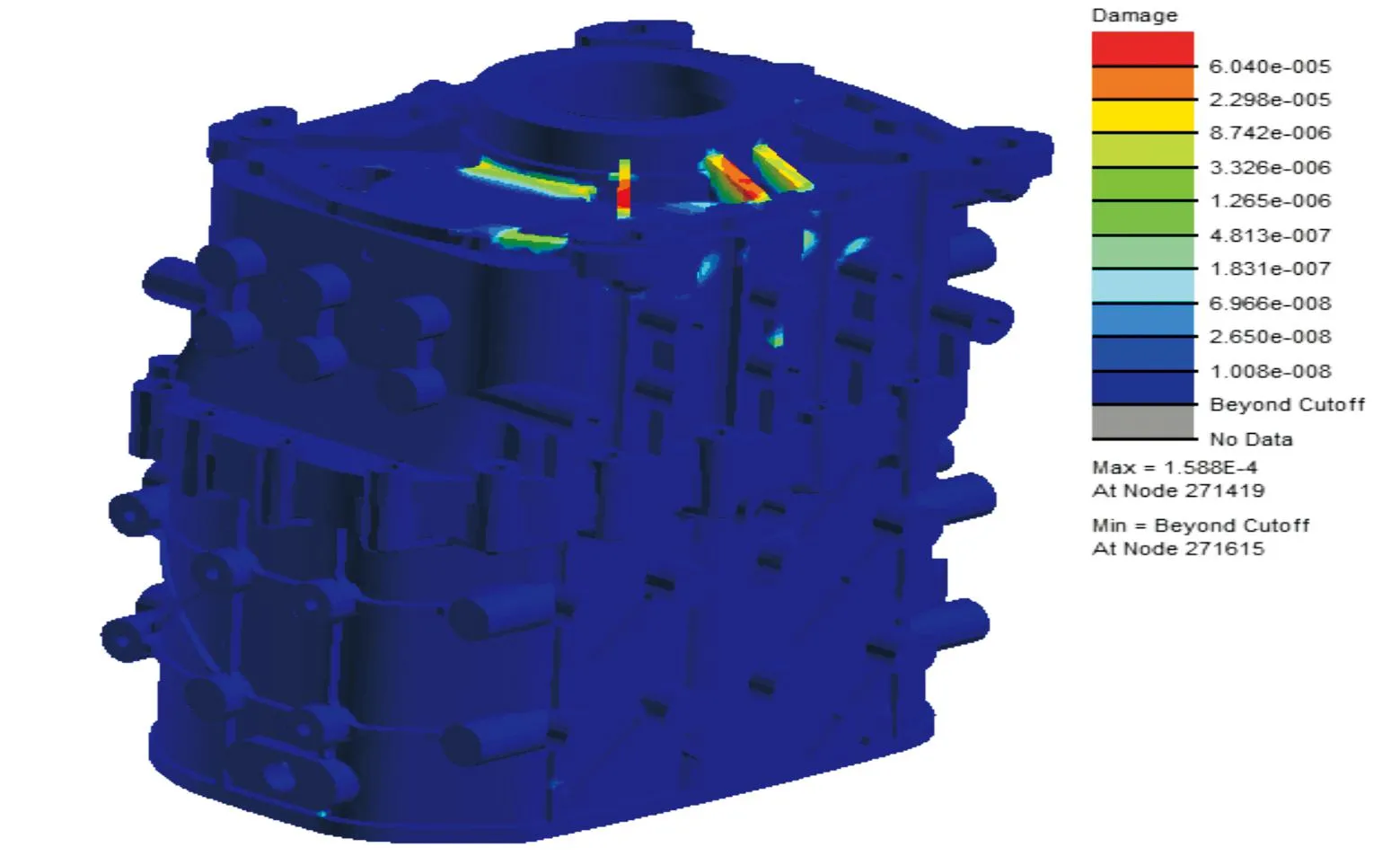

优化方案1的疲劳寿命分析结果:最大损伤仍然出现在输出轴承的加强筋处,最大损伤值由原来的4.016E-4降低到1.588E-4,如图6所示。

图6 优化方案1箱体疲劳损伤云图

优化方案2的疲劳寿命分析结果:最大损伤出现在输出轴承的加强筋处,最大损伤值由原来的4.016E-4降低到1.443E-4,如图7所示。

图7 优化方案2箱体疲劳损伤云图

对10个采样节点优化前、后损伤值进行对比,其对比结果如图8所示。由图8可见:2种优化方案最大损伤值都有明显降低,优化方案2的优化效果更为显著。

图8 优化前后危险点处的疲劳损伤对比

4结论

1) 通过对汽车传动系非稳定工况下动载荷的研究,确定使用猛接离合器起步及紧急制动而没踩离合器2种工况来对箱体进行强度校核。

2) 由静力学分析可知:该变速箱的应力集中点在输出轴承处的加强筋上,最大应力值接近材料的屈服强度。

3) 以静力学结果为初始损伤,对猛接离合器起步工况进行疲劳寿命分析,其最大损伤值为4.016E-4。通过对应力集中处的几何优化,2种优化方案都能明显降低其最大损伤值,由于轴承处的传力是沿径向的,则加强筋沿轴承径向的优化方案效果更明显。以上分析能为变速器箱体的设计提供参考。

参考文献:

[1]刘春美,李梦群,丁爱玲.汽车变速箱箱体的动态设计[J].机电工程技术,2007(36):8-9.

[2]胡玉梅.某变速器前箱体强度分析[D].重庆:重庆大学,2014.

[3]高娟.汽车变速器箱体结构强度分析及优化设计[D].长春:吉林大学,2011.

[4]郭能.重型汽车变速箱箱体拓扑优化[J].重庆理工大学学报(自然科学版),2010,12(12):12-24.

[5]赵文峻,陈婷.路面激励下变速器箱体疲劳寿命预估方法研究[D].长春:吉林大学,2012.

[6]KRISTI B.Construction of The Automatic Turbo Gear Box[D].Strojarstvo,1987,29(1):41-45.

[7]刘德刚,侯卫星,王凤洲,等.基于有限元技术的构件疲劳寿命计算[J].铁道学报,2004,2(26):47-51.

[8]陈静.基于有限元方法的重型车变速器整体动态模拟与寿命预测研究[D].长春:吉林大学,2009.

[9]吉林工业大学汽车教研室.汽车设计[M].3版.北京:机械工业出版社,1983.

[10]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[11]LEE Y L,PAN J.Fatigue testing and analysis[M].New York:Elsevier Inc,2005.

[12]JAMES A R.Methodology for evaluating vehicle fatigue life and durability[D].Knoxville:The University of Tennessee,2003.

[13]周冬海,王良模,董义,等.某汽车变速器结合齿圈的改进设计与疲劳分析[J].重庆理工大学学报(自然科学版),2014,28(8):18-21.

[14]LIN T J,SHEN L,ZHAO J Y.Fatigue life finite element analysis of output gear pair of wind turbine speed-increase gearbox [J].Journal of Chongqing University(Natural Science Edition),2012,35(1):1-6.

(责任编辑陈艳)

Body Structure Strength and Fatigue Analysis on the Gear-Box of Heavy Vehicle

DENG Guo-honga, LI Yua, YANG E-chuanb, OU Jiana, ZHANG Yonga

(a.College of Vehicle Engineering; b.College of Mechanical Engineering,Chongqing University of Technology, Chongqing 400054, China)

Abstract:Considering transmission system dynamic load effect under unsteady condition, two kinds of extreme conditions were put forward when the heavy auto transmission housing has intensity checkout. At the same time, the fatigue performance optimization design was carried out for the box body. The box fatigue life was analyzed by using Miner linear cumulative damage theory under the result of strength and stiffness based on statics analysis. Then the area of stress concentration was optimized according to the analysis results. The result shows the maximum damage is decreased obviously and some reference is provided for the design of the transmission box.

Key words:transmission housing; strength and stiffness analysis; Miner linear cumulative damage theory; fatigue life analysis

文章编号:1674-8425(2016)02-0012-05

中图分类号:U461

文献标识码:A

doi:10.3969/j.issn.1674-8425(z).2016.02.003

作者简介:邓国红(1965—),男,四川人,博士,教授,主要从事车辆动力学与控制研究。

基金项目:国家自然科学基金青年基金资助项目(51405051);2014年重庆理工大学研究生创新基金资助项目(YCX2014201)

收稿日期:2015-10-22

引用格式:邓国红,李玉,杨鄂川,等.重型汽车变速器箱体结构强度及疲劳分析[J].重庆理工大学学报(自然科学版),2016(2):12-16.

Citation format:DENG Guo-hong, LI Yu, YANG E-chuan,et al.Body Structure Strength and Fatigue Analysis on the Gear-Box of Heavy Vehicle[J].Journal of Chongqing University of Technology(Natural Science),2016(2):12-16.