KOH活化脱墨污泥基活性炭的制备及表征

闫中亚 王俊芬 吴玉英,2,* 张学铭,2

(1.林木生物质化学北京市重点实验室,北京,100083;

2.木质材料科学与应用教育部重点实验室,北京,100083)

KOH活化脱墨污泥基活性炭的制备及表征

闫中亚1王俊芬1吴玉英1,2,*张学铭1,2

(1.林木生物质化学北京市重点实验室,北京,100083;

2.木质材料科学与应用教育部重点实验室,北京,100083)

摘要:以造纸厂脱墨污泥和木粉为原料,采用KOH活化法制备脱墨污泥基活性炭(以下简称“污泥基活性炭”),以碘吸附值为指标,探讨了污泥基活性炭的最佳制备条件;采用X射线衍射(XRD)和扫描电镜(SEM)等对污泥基活性炭的结构进行表征。结果表明,污泥基活性炭的最佳制备条件为:木粉添加量20%、炭碱比1∶1、活化温度675℃、活化时间75 min;该条件下所制备的污泥基活性炭的碘吸附值达623.44 mg/g;XRD分析表明,污泥基活性炭不规则化程度小,保存了原有的纤维结构;SEM分析表明,污泥基活性炭总体呈分散的短小棒状结构,孔呈蜂窝状致密分布,微孔比例达80.3%。将污泥基活性炭用于处理造纸厂碱抽提段漂白废水的效果显著,当添加量为4 g/L时,废水COD(Cr)、色度和浊度的去除率分别达到63.6%、93.6%和91.6%。

关键词:脱墨污泥;污泥基活性炭;碘吸附;结构表征

废纸制浆过程中会产生大量的脱墨污泥,每生产1 t 绝干浆就会产生近800 kg含水率为70%的湿脱墨污泥。造纸厂脱墨污泥的成分不同于城市污水厂污泥,更难处理,对其填埋不仅要占用大量土地,而且其含有的少量重金属元素还可能会累积并污染土地,被严重污染后的土地几乎很难再利用[1]。脱墨污泥中含有大量的细小纤维和油墨等有机物,含碳量较高,适用于制备活性炭。所制备的活性炭可广泛应用于化工、冶金、军事防护和环境保护等领域。随着环境保护力度不断加强,活性炭的需求量越来越大。另外,造纸厂的备料过程会产生木屑等废渣。因此,利用脱墨污泥和废木屑制备脱墨污泥基活性炭,进而用于处理造纸厂废水,可实现真正意义上的废物循环利用。目前,人们对脱墨污泥的成分、热解特性分析及资源化利用进行了一些研究,如通过焚烧法将脱墨污泥中的有机物转化成可利用的能量,分离出的无机填料可制成建筑用的板材或生产造纸用填料;污泥中的有机物可用作肥料改良土壤等[2- 6]。沈增民等[7]以脱墨污泥为原料制备活性炭,并用作吸附剂或常用催化剂的载体材料。目前,国内外以城市污水厂污泥为原料制备活性炭的研究较多,并取得了不错的成果。如吴健等[8]以城市污水厂污泥为原料,在不同活化条件下制备活性炭,制得碘吸附值达490 mg/g 的优质活性炭。但以造纸厂污泥为原料制备活性炭的研究较少。郭瑞霞等[9]以造纸厂污泥为原料制备活性炭,用其处理含磷废水;结果表明,污泥基活性炭对含磷废水的吸附与Langumuir吸附模型拟合度较好,但此活性炭的平衡吸附量较低,仅为7.86 mg/g。而脱墨污泥中的有机物含量比城市污水厂污泥高,因此,以脱墨污泥为原料制备活性炭,应该是可行的;所制备的活性炭用于废水的深度处理,不仅能够实现变废为宝,还可以解决造纸企业废渣和废水的污染,使造纸企业实现清洁生产,达到保护环境的目的。

1实验

1.1脱墨污泥

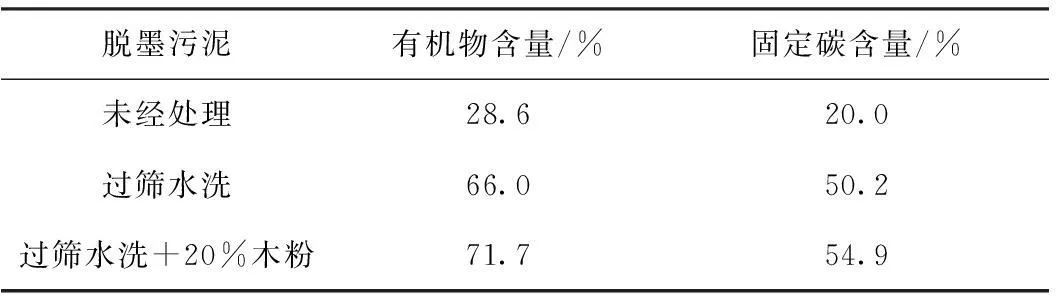

脱墨污泥取自山东日照某厂的废纸脱墨车间。按照城市污泥有机物的检验方法(CJ/T221—2005)测定脱墨污泥的有机物含量,按照石墨板材固定碳含量测定方法(JBT9141.6—1999)测定固定碳含量。表1列出了取自该厂未经任何处理的脱墨污泥、过筛(100目筛)水洗的脱墨污泥、过筛水洗并添加20%(对绝干脱墨污泥)木粉的脱墨污泥的有机物及固定碳含量。

由表1可知,过筛水洗后,脱墨污泥的有机物和固定碳含量均大大提高,说明过筛水洗可去除脱墨污泥中的无机物(主要为废纸所带来的填料);添加20%的木粉可更进一步提高脱墨污泥中的有机物和固定碳含量,这可以提高后续制备活性炭的得率,并消耗造纸厂的备料废渣。因此,本实验采用过筛水洗并添加20%木粉的脱墨污泥制备活性炭(以下称为“污泥基活性炭”)。

表1 不同脱墨污泥的有机物和固定碳的含量

图2 脱墨污泥的热重分析

图3 炭碱比对污泥基活性炭碘吸附值的影响

1.2污泥基活性炭的制备及分析

污泥基活性炭的制备:将过筛水洗后的脱墨污泥干燥粉碎,然后与木粉混合均匀;加入一定浓度的KOH溶液搅拌,将混合好的料液常温下放置24 h;将浸渍好的料液放在高温炉中隔绝空气,按15℃/min速率升温至设定的温度以进行炭化、活化;将炭化、活化后的物料用20%的盐酸洗涤抽滤至中性;将洗涤干净的物料进行干燥、研磨,即得到污泥基活性炭。

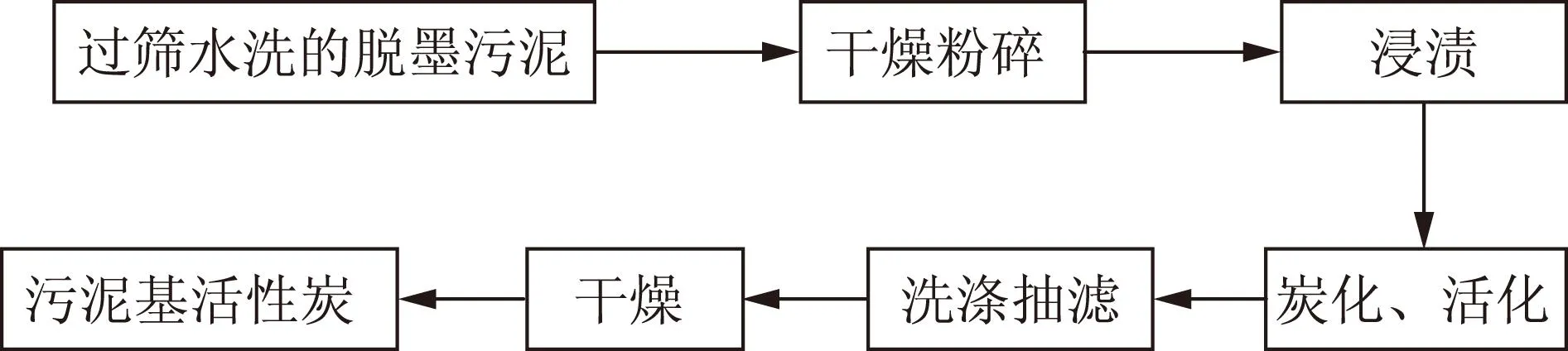

污泥基活性炭的制备工艺流程图如图1所示。

图1 污泥基活性炭的制备工艺流程图

热重(TGA)分析:将活化剂KOH浸渍后的脱墨污泥干燥并研磨成粉末,然后采用TG 209 F1型热重分析仪进行热重分析,测定脱墨污泥开始降解的温度范围及最终的质量损失,以便确定污泥基活性炭制备过程中的活化温度。

按照国家标准(GB/T 12496.8—1999)测定污泥基活性炭的碘吸附值。

X射线衍射(XRD)分析:将最佳条件下制备的污泥基活性炭研磨成粉末,用X射线衍射仪(XRD- 6100)进行检测,观察污泥基活性炭的纤维结构和微晶结构的变化情况,及污泥基活性炭中杂质产生的峰的数量和强弱。

扫描电镜(SEM)分析:对最佳条件下制备的污泥基活性炭的表面形貌进行电镜扫描,观察污泥基活性炭的总体形貌、所形成孔的数量、孔的排列形状和密集程度,并通过孔隙结构分析污泥基活性炭的结构。

2结果与分析

2.1脱墨污泥的热重分析

为了确定污泥基活性炭制备时的活化温度,首先对脱墨污泥进行热重分析,结果见图2。从图2可以看出,脱墨污泥在410.2℃开始大量分解,在410.2~600℃之间,质量迅速减少,可见,在此温度范围内,有机物分解迅速且大部分有机物被分解;在600~700℃之间,有机物分解程度变缓,分解量减少;700℃以后,有机物基本分解完全,脱墨污泥质量保持恒定。由此可知,以KOH为活化剂制备污泥基活性炭时,温度达到700℃基本可使原料完全炭化。

2.2污泥基活性炭最佳制备条件的确定

以碘吸附值为指标,通过单因素实验,探究炭碱比(炭化后的物料与KOH的质量比)、活化温度、活化时间对污泥基活性炭碘吸附值的影响,以便得出污泥基活性炭的最佳制备条件。

2.2.1炭碱比对污泥基活性炭碘吸附值的影响

设定活化温度650℃、活化时间90 min,改变炭碱比,探究炭碱比对污泥基活性炭碘吸附值的影响,结果见图3。由图3可知,随着炭碱比的减小,污泥基活性炭碘吸附值先增大后减小;在炭碱比为1∶1时,碘吸附值达到最大值。因此,在制备污泥基活性炭时,选择炭碱比为1∶1。

2.2.2活化温度对污泥基活性炭碘吸附值的影响

设定炭碱比1∶1、活化时间90 min,改变活化温度,探究活化温度对污泥基活性炭碘吸附值的影响,结果见图4。由图4可知,随活化温度的升高,污泥基活性炭的碘吸附值先增大后减小;在活化温度为675℃时,碘吸附值最大,为602.07 mg/g,之后随活化温度的继续升高,碘吸附值反而减小。因此,在制备污泥基活性炭时,选择活化温度为675℃。

图8 污泥基活性炭扫描电镜图

图4 活化温度对污泥基活性炭碘吸附值的影响

图5 活化时间对碘吸附值的影响

图6 脱墨污泥的XRD衍射图谱

图7 污泥基活性炭的XRD衍射图谱

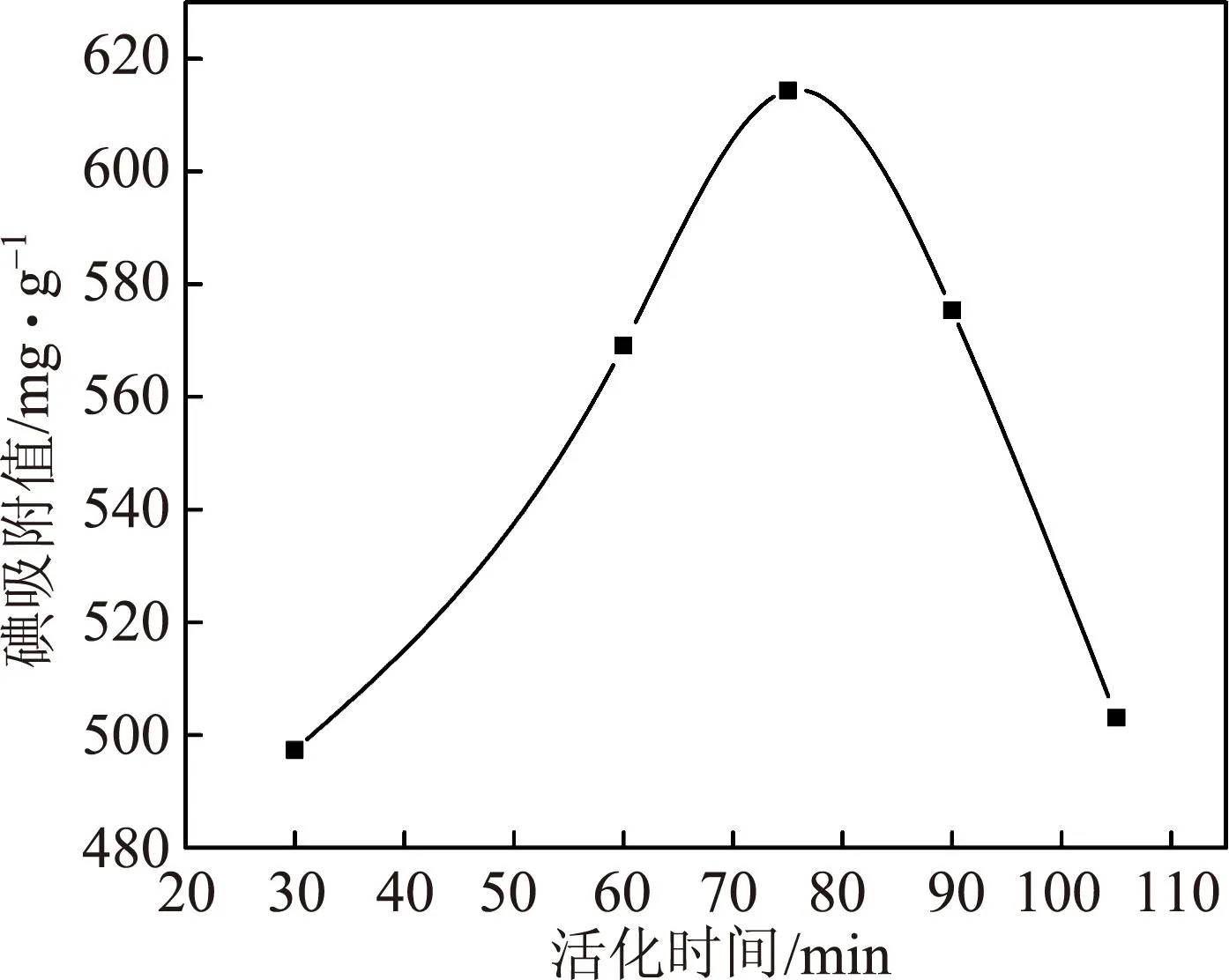

2.2.3活化时间对污泥基活性炭碘吸附值的影响

设定炭碱比1∶1、活化温度675℃,改变活化时间,探究活化时间对污泥基活性炭碘吸附值的影响,结果见图5。由图5可以看出,随着活化时间的延长,污泥基活性炭的碘吸附值先增大后减小;在活化时间为75 min时,碘吸附值达到最大值(614.33 mg/g)。因此,在制备污泥基活性炭时,选择活化时间为75 min。

综上所述,污泥基活性炭制备的最佳条件为:炭碱比1∶1、活化温度675℃、活化时间75 min。在此条件下制备的污泥基活性炭的碘吸附值为623.44 mg/g。以下实验将对在最佳条件下制备的污泥基活性炭进行表征。

2.3污泥基活性炭的结构表征

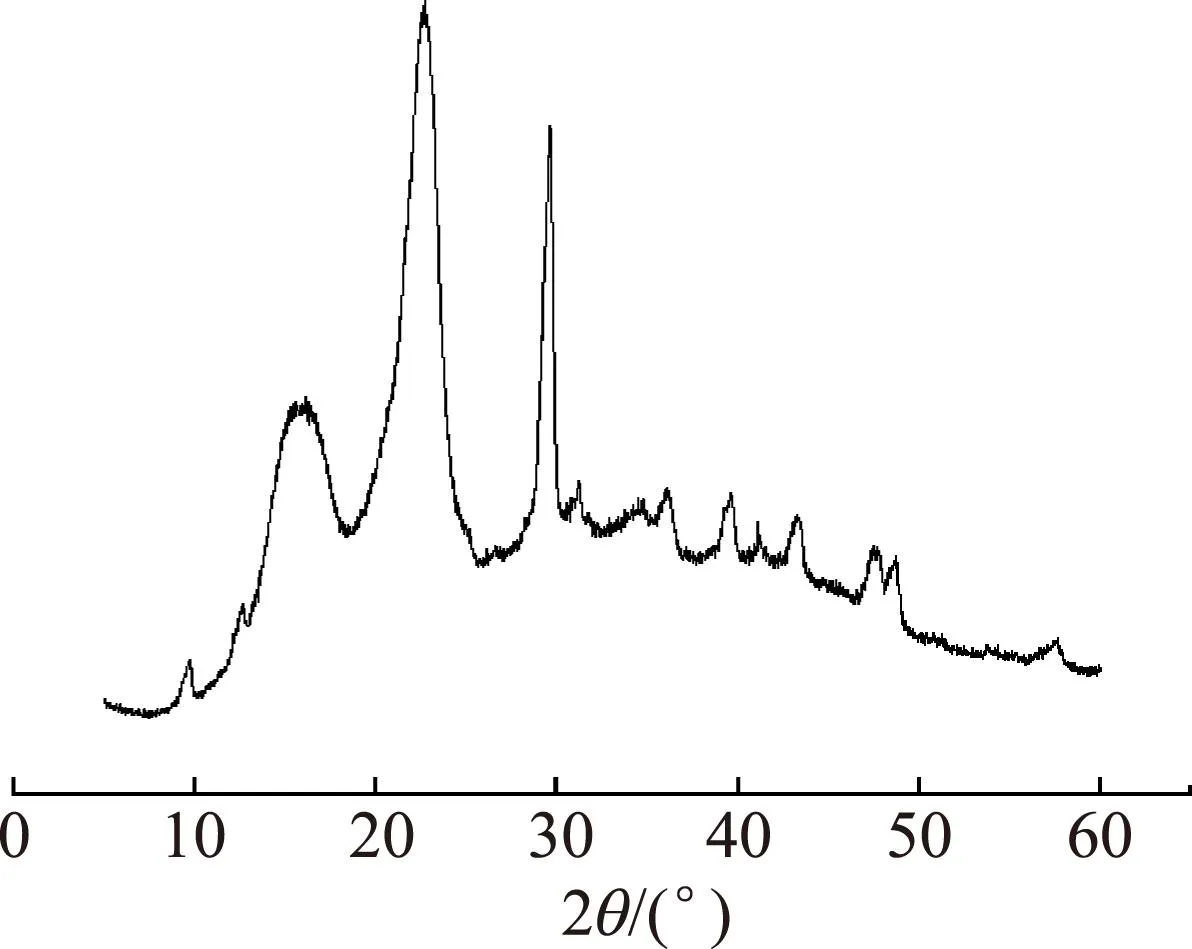

2.3.1污泥基活性炭的XRD分析

对过筛水洗并添加20%木粉的脱墨污泥和所制备的污泥基活性炭分别进行XRD分析,结果分别如图6和图7所示。由图6和图7可知,脱墨污泥和污泥基活性炭的XRD图谱在2θ为15°、22°及30°等处都出现了明显的衍射峰,说明脱墨污泥中含有的原纤维晶体结构被破坏程度小,污泥基活性炭被晶化的程度不明显。同时,从污泥基活性炭的XRD图谱中其他的衍射峰可推断污泥基活性炭的结构可能不规整。此现象可解释为,脱墨污泥在炭化、活化过程中,在逐渐升高的高温条件下逐渐形成部分类微晶结构,随炭化、活化反应的进行,活化剂KOH可能与脱墨污泥中细小纤维的规整结构上的碳原子发生反应,使规整的结构遭到破坏,导致规整结构上的各微晶层面间距离增大,不规整化程度进一步加大,进而导致衍射峰的强度变弱。

2.3.2污泥基活性炭SEM分析

污泥基活性炭的SEM图如图8所示。由图8(a)可知,污泥基活性炭总体仍保持细小纤维的短棒状结构,说明在KOH与碳原子发生反应活化过程中,KOH对纤维整体结构的破坏程度不明显;从图8(b)可以看出,由于活化剂KOH的炭化、活化作用,炭化物料表面形成孔洞;从图8(c)可以看出,炭化物料横切面的孔分布致密,呈蜂窝状。污泥基活性炭表面残留有白色固状物质,这可能是没洗干净的钾盐固状物。

2.3.3污泥基活性炭比表面积和孔结构分析

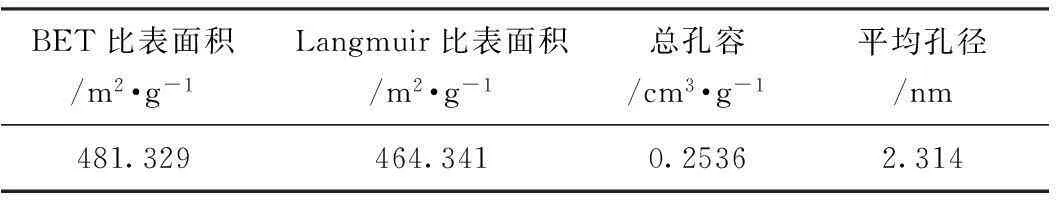

(1)对污泥基活性炭进行比表面积和孔容分析,结果如表2所示。

表2 污泥基活性炭比表面积分析

(2)污泥基活性炭的全孔分布曲线及全孔孔容直方图分别如图9和图10所示。由图9可知,污泥基活性炭孔径大部分分布在1~2 nm之间,说明大部分孔为微孔;也存在一部分孔径为2~5 nm的孔,说明还有一定量的中孔;与中孔与微孔的数量相比,大孔的数量很少,可忽略不计。因此,微孔的孔容可近似等于总孔孔容减去中孔孔容。污泥基活性炭的总孔孔结构参数如表3。由表3中总孔孔结构统计可以看出,微孔占比达80.3%、孔容达到0.2305 cm3/g,说明污泥基活性炭的孔隙结构比较发达,吸附能力强。

图9 污泥基活性炭全孔分布曲线

图10 污泥基活性炭全孔孔容直方图

微孔孔容/cm3·g-1微孔比例/%中孔孔容/cm3·g-1中孔比例/%0.230580.30.05119.7

2.4污泥基活性炭的应用

2.4.1污泥基活性炭对亚甲基蓝溶液的脱色效果

取5个250 mL的锥形瓶,分别加入100 mL精确配制的100 mg/L亚甲基蓝溶液和0.1、0.2、0.3、0.4、0.5 g的污泥基活性炭,然后将锥形瓶放入调速振荡器中振荡,30 min后过滤溶液,再用比色管取样测定亚甲基蓝溶液的色度,结果如图11所示。从图11可看出,增加污泥基活性炭的添加量,亚甲基蓝溶液的脱色效果增强,色度去除率几乎成直线上升;污泥基活性炭添加量为4 g/L时,亚甲基蓝溶液的色度去除率达84.4%;添加量5 g/L时,色度去除率达到100%。污泥基活性炭对亚甲基蓝溶液的脱色效果非常好,可尝试用于造纸厂废水处理。

2.4.2污泥基活性炭处理造纸厂E段漂白废水的效果

造纸厂E段漂白废水中含有大量复杂的木质素降解物,CODCr、色度等较高,难以处理。实验探讨了污泥基活性炭用于处理E段漂白废水的可行性,结果如图12所示。从图12可以看出,污泥基活性炭对E段漂白废水各指标的去除效果较显著;随着污泥基活性炭添加量的增加,废水的CODCr去除率先增大后趋于稳定,色度和浊度的去除率则是一直处于上升的趋势,增长速率先快后慢;污泥基活性炭添加量为1 g/L时,CODCr、色度、浊度的去除率分别为22.6%、65.1%、63.2%;添加量增加到4 g/L时,CODCr去除率基本达到最大值(63.6%),色度和浊度的去除率达93.6%和91.6%;其添加量增大到5 g/L 时,CODCr的去除率基本不变,色度、浊度去除率略有升高,分别达到98.7%、94.2%。

图11 污泥基活性炭对亚甲基蓝溶液的脱色效果

图12 污泥基活性炭对E段漂白废水的处理

3结论

以造纸厂脱墨污泥和木粉为原料,采用KOH活化法制备脱墨污泥基活性炭(以下简称“污泥基活性炭”)。

3.1脱墨污泥和污泥基活性炭的X射线衍射分析表明,脱墨污泥中含有的原纤维晶体结构被破坏的程度小,污泥基活性炭被晶化的程度不明显。

3.2污泥基活性炭的扫描电镜结果表明,污泥基活性炭总体呈分散的短小棒状结构,其孔分布致密,呈蜂窝状。

3.3污泥基活性炭孔径大部分分布在1~2 nm之间,大部分孔为微孔;也存在一些孔径为2~5 nm的中

孔。由此可推测,污泥基活性炭的孔隙结构比较发达,吸附能力强。

3.4污泥基活性炭处理造纸厂碱抽提段(E段)漂白废水的效果显著,当其添加量为4 g/L时,废水CODCr去除率基本达到最大值63.6%,色度和浊度的去除率分别为93.6%和91.6%。

参考文献

[1]林云琴, 周少奇, 王德汉. 造纸污泥堆肥农用的重金属污染研究之二[J]. 中国造纸学报, 2007, 22(4): 51.

[2]王玉峰, 石葆莹. 脱墨污泥的处理与资源化利用研究进展[J]. 中国造纸学报(增刊1), 2012: 378.

[3]李永, 朱海, 许翠英, 等. 造纸污泥处理及资源化应用技术[J]. 中国造纸, 2008, 27(11): 59.

[4]贺进涛, 武书彬, 王少光. 脱墨污泥资源化利用新技术[J]. 中国造纸, 2006, 25(6): 52.

[5]武书彬, 孔晓英, 谢国辉. 脱墨污泥的化学组成与热解特性分析[J]. 中国造纸, 2007, 26(1): 12.

[6]王传贵, 江泽慧, 刘贤淼, 等. 造纸污泥资源化利用研究进展[J]. 中国造纸, 2009, 28(1): 64.

[7]沈曾民, 张文辉, 张学军. 活性炭材料的制备与应用[M]. 北京: 化学工业出版社, 2006: 2.

[8]吴健, 乔华. 利用污水污泥制取活性炭的试验研究[J]. 中国造纸, 2014, 33(3): 19.

[9]郭瑞霞, 李宝华. 活性炭在水处理应用中的研究进展[J]. 炭素技术, 2006, 25(1): 20.

(责任编辑:陈丽卿)

Preparation and Characterization of Activated Carbon from Deinking Sludge Activated by Potassium Hydroxide

YAN Zhong-ya1WANG Jun-fen1WU Yu-ying1,2,*ZHANG Xue-ming1,2

(1.BeijingKeyLabofLignocellulosicChemistry,Beijing, 100083;2.MinistryofEducationKeyLabofWoodenMaterialsScienceandApplication,Beijing, 100083) (*E-mail: wuyuying-1980@163.com)

Abstract:Deinking sludge activated carbon was prepared using deinking sludge and wood powder as raw materials and activating by potassium hydroxide. With the iodine adsorption value as evaluation index, the optimum preparation conditions of deinking sludge activated carbon were discussed. The structure of deinking sludge activated carbon was characterized by X-ray diffraction, scanning electron microscopy,etc. The results showed that the optimal preparation conditions of deinking sludge activated carbon were as follows: wood powder ratio 20%, the ratio of carbon to alkali 1∶1, activation temperature 675℃, and activation time 75 min. The iodine adsorption capacity of the deinking sludge activated carbon reached to 623.44 mg/g. The XRD patterns reflected the high crystalline structure of deinking sludge activated carbon due to the original structure of fiber was preserved. Moreover, deinking sludge activated carbon displayed scattered short rod structure under scanning electron microscopy. And the pore on the rod structure existed alveolate distribution, the microporous accounted to 80.3%. The deinking sludge activated carbon was used for treating pulp mill bleaching effluent(E stage), and the effect was remarkable. When the dosage of deinking sludge activated carbon was 4 g/L, the removal rates of COD(Cr), color and turbidity reached to 63.6%, 93.6% and 91.6% respectively.

Keywords:deinking sludge; activated carbon; iodine adsorption; structural characterization

中图分类号:X793

文献标识码:A

文章编号:1000- 6842(2016)01- 0032- 05

作者简介:闫中亚,男,1991年;在读硕士研究生; 主要研究方向:造纸化学品及造纸废弃物的利用。*通信联系人:吴玉英,E-mail:wuyuying-1980@163.com。

基金项目:北京高等学校“青年英才计划”(YETP0766)。

收稿日期:2015- 07-12