含钒硅铁水CO2脱硅保钒实验研究

霍首星,隋智通,娄文博,张 帅,娄太平

(东北大学冶金学院,沈阳110819 )

含钒硅铁水CO2脱硅保钒实验研究

霍首星,隋智通,娄文博,张 帅,娄太平

(东北大学冶金学院,沈阳110819 )

以含钒生铁为原料,进行脱硅保钒处理,得到低硅含钒生铁,为下一步转炉提钒获得高品位钒渣奠定基础.本文利用MoSi2炉和石墨坩埚以CO2为氧化剂,研究了温度和CO2气体流量等因素对含钒硅铁水中硅和钒含量的影响.结果表明:当温度在 1 450 ℃ 左右、CO2流量控制在 1 L/min、一定强度的搅拌时,对脱硅保钒有利,脱硅率高达68.62%,而钒氧化率仅为0.73%.

含钒生铁;石墨坩埚;CO2;脱硅保钒

我国攀西地区钒钛磁铁矿资源丰富,铁矿石储量占全国储量15%左右,居全国铁矿石储量第二[1].钒是非常重要的战略资源之一,主要应用于钢铁工业,全球85%左右的钒用于钢铁工业[2];还应用于航天、化工,锂离子电池正极材料,医学和光学等行业[3-9].CO2是一种弱氧化性气体,在高温下可作为炼钢搅拌气使用[10].根据文献[11-12]可知,采用CO2作为吹炼气体时不会造成钢中增氧.

转炉提钒工序是实现钢和钒分离的关键性工序[13],铁水[Si]含量对钒渣品位的影响颇大,铁水[Si]含量高,后续提钒时钒渣中的SiO2与工业纯碱在水中发生反应,析出胶质SiO2沉淀,堵塞过滤网孔,从而降低钒渣品位,当铁水中w[Si]大于0.18%时,钒渣品位就低于15.0%[14-15].因此,为了获得高品位钒渣,需降低铁水中[Si]的含量.针对含钒硅生铁中硅浓度较高的特点,以及有价元素钒的进一步提取利用,本文制定了合理的实验研究方案,确定最佳脱硅保钒实验条件,主要考察温度和CO2气体流量等因素对含钒硅铁水中硅和钒含量的影响.

1 实 验

1.1 实验原料

实验所用含钒生铁样全部取自攀钢现场,每次实验用量约450 g,含钒硅生铁成分见表1.

由于每次实验原料少,生成的渣量也少,为了方便检测,需使用石墨坩埚制备酸性熔渣来捕集含钒生铁冶炼时产生的氧化物.酸性熔渣配制所用助熔剂氧化钙粉、二氧化硅粉、氧化铝粉试剂均为分析纯.首先从三元渣相图CaO-Al2O3-SiO2中选取合适的酸性渣,将原料均匀混合干燥后装入石墨坩埚中,再放入高频感应炉内冶炼成渣,冷却后,放入马弗炉中氧化去除渣中的碳杂质.定量法分析酸性熔渣,成分(质量分数)为:CaO15.54%,Al2O314.21%,SiO270.25%.

表1 实验含钒硅生铁成分(质量分数)

1.2 实验方法

实验在MoSi2为发热体的高温管式炉内进行,将预先称量的含钒硅生铁和酸性熔渣装入石墨坩埚中,实验全程通氩气,加热熔融并升温至 1 550 ℃,用石英管对含钒硅铁水进行搅拌;降温至实验温度,用石英管吸取试样,作为初始样;在实验温度下,通入CO2气体,开始计时,每隔 8 min 取一次试样,直至实验结束.

1.3 分析方法

采用草酸-硫酸亚铁硅钼蓝光度法分析硅,用ICP法分析钒,定量法分析熔渣.

2 结果与讨论

2.1 温度对脱硅保钒的影响

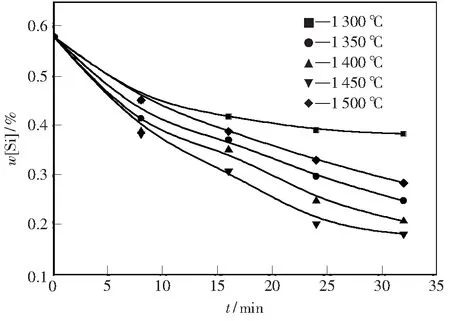

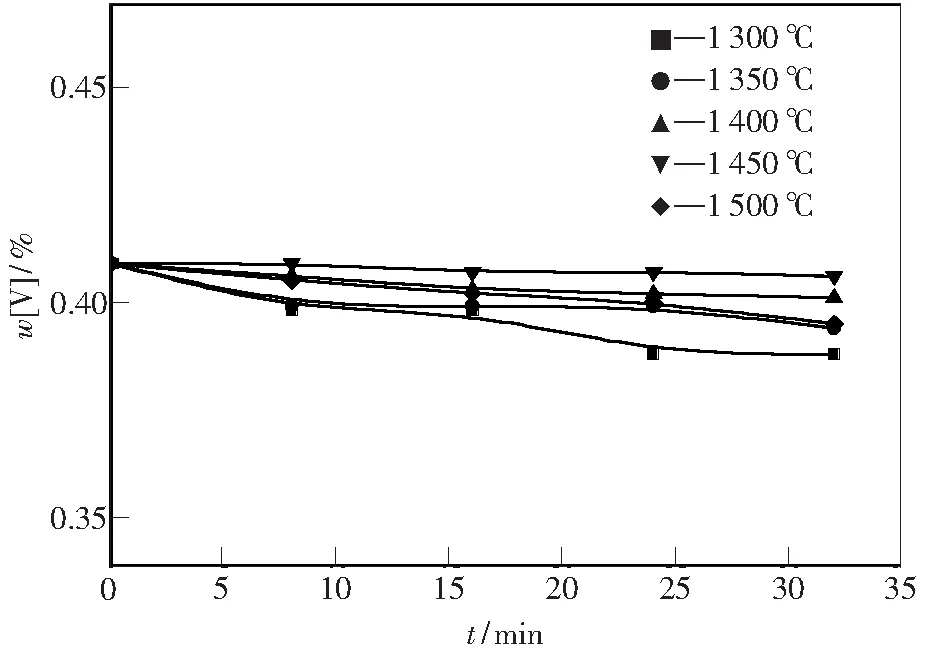

图1和图2分别显示在固定气体流量下,不同铁水温度时喷吹CO2对含钒硅铁水中w[Si]和w[V]的影响.从图1中可以看出,温度一定时,随通气时间增加,含钒硅铁水中的w[Si]逐渐降低,在前 10 min 中w[Si]变化最大;通气时间一定时,在温度为 1 300 ~ 1 450 ℃ 范围内,温度越高,w[Si]的变化越大,脱硅程度也就越大.温度为 1 500 ℃ 时,脱硅程度偏低,其主要原因可能是铁水温度过高,脱硅反应的平衡氧势会大于脱碳反应的平衡氧势,吹入的CO2主要被[C]的氧化所消耗,用于脱硅的CO2大为减少,硅较少氧化,具体原因有待进一步研究和讨论.另外,硅氧化主要在喷吹CO2之后的 25 min 内完成,后期氧化反应缓慢,脱硅率趋于稳定.从图2中可以看出,含钒硅铁水中的w[V]基本不变,说明一定时间内,CO2流量为 1 L/min 时,温度对铁水中w[V]的影响不大.当温度低于 1 400 ℃ 时,铁水中w[V]有所降低,主要原因是当温度低于 1 400 ℃ 时铁水中钒与氧的亲和力大于碳与氧的亲和力,所以用CO2吹炼含钒硅铁水脱硅保钒时温度不能过低.用气体流量为 1 L/min 的CO2吹炼含钒硅铁水时,脱硅保钒的最佳温度约为 1 450 ℃ ,此条件下,脱硅率为68.62%,钒氧化率仅为0.73%.

图1 1 L/min时不同温度下含钒硅铁水中w[Si]的变化

图2 1 L/min时不同温度下含钒硅铁水中w[V]的变化

由冶金热力学分析,用相关热力学数据[16-17]进行计算,可以得到含钒硅铁水中各元素与CO2反应的标准吉布斯自由能变化与温度的关系式,在实际实验中还需要考虑各物质在含钒硅铁水中的活度.当CO2喷入铁水形成的气泡由铁水下部不断上浮到铁水表面的过程中,CO2气泡与铁水中的[Si]、[V]发生下列反应(1)、(2):

[Si]+CO2=SiO(g)+CO

(1)

2/3[V]+CO2=1/3(V2O3)+CO

(2)

反应(1)与反应(2)相减,即得反应(3):

[Si]+1/3(V2O3)=2/3[V]+SiO(g)

(3)

(4)

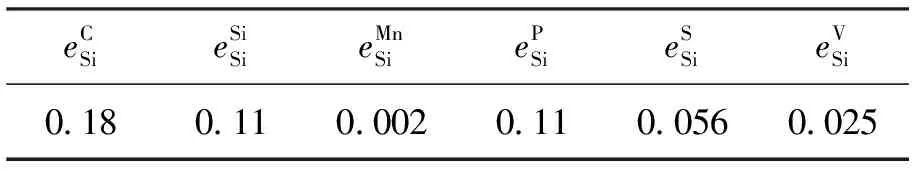

含钒硅铁水中元素碳、硅、锰、磷、硫、钒对其中的硅和钒元素的活度相互作用系数[18]与温度有关,见表2和表3.

表2 在温度1 873 K时各元素对硅元素的相互作用系数

表3 在温度1 873 K时各元素对钒元素的相互作用系数

表2和表3的相互作用系数虽然是在 1 873 K 测定的数值,但是可一级近似地用于此温度附近.利用表1、表2和表3的数据,可以计算出式(4)中的a[Si]和a[V],以下的式(5)至式(9)中,各元素的质量分数均指的是质量百分数.

a[Si]=fSi×w[Si]平

(5)

a[V]=fV×w[V]平

(7)

根据文献[19]可知,设定PSiO=10-3Pθ和aV2O3=1(基本符合实际情况),再利用式(5)~(8),平衡时ΔrG3等于零,所以

(9)

假定含钒硅铁水中钒的平衡质量分数为w[V]平=0.41%,计算出不同温度硅的平衡质量分数w[Si]平,计算结果见表4.

从表4和式(9)可以看出,在高温下,含钒铁水喷吹CO2可以将铁水中的硅降到相当低的程度,且温度越高,钒越难氧化.另外只有当含钒铁水中硅的含量很低时,钒才开始氧化,这与实验结果相符.但实验是不断往含钒硅铁水中喷吹CO2,反应在较短的时间内不可能达到平衡,所以脱硅程度不可能与理论计算值完全符合.根据以上讨论,脱硅保钒实验温度在 1 300~1 500 ℃为宜.

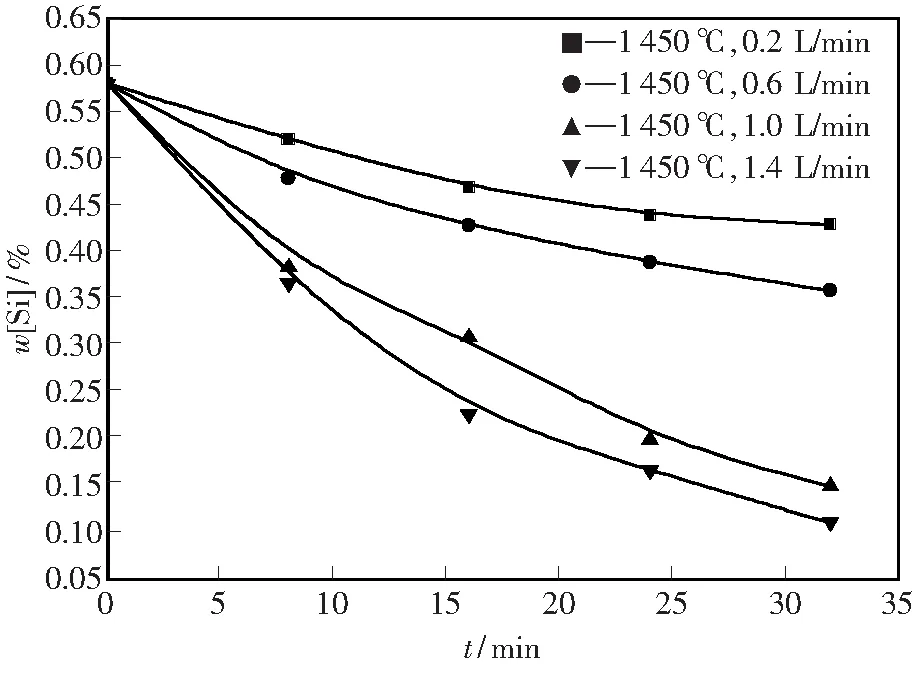

2.2 CO2流量对脱硅保钒的影响

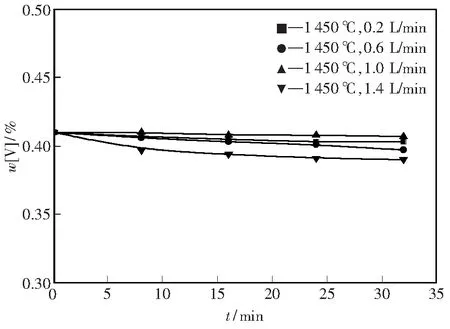

图3和图4分别显示在通入不同流量的CO2气体下,实验温度为 1 450 ℃ 时,含钒硅铁水中w[Si]和w[V]的变化.从图3中可以看出,喷入含钒硅铁水中的CO2流量越小,脱硅的程度也就越小;相反,喷入含钒硅铁水中的CO2流量越大,脱硅的程度也就越大.主要是因为增加CO2流量,一方面在铁水中形成的气泡增多,增大CO2与铁水的接触面积,从而增加脱硅量;另一方面含钒硅铁水中的碳和CO2反应产生大量CO气泡,熔体搅拌程度增大,熔渣容易被熔化成高度弥散态,含钒硅铁水中的元素反应达到非常剧烈的程度,升温速度和脱硅速率均有很大程度的加快.但过大的气体流量不仅会导致液面冲击深度过深,还可能会吹漏坩埚,损坏炉底并产生喷溅现象造成铁水烧损.通过实验可知,当喷吹CO2流量为 1.4 L/min 时,含钒硅铁水就会发生严重的喷溅现象.从图4中可以看出,在同一温度下,喷吹的CO2流量控制在 1.0 L/min 时,含钒硅铁水中w[V]的变化最小,氧化率最低;当CO2流量提高至 1.4 L/min 时,从图3中可以看出脱硅效果最好,但是从图4中看出含钒硅铁水中w[V]氧化率最高.主要是因为喷吹的CO2流量过大,容易发生喷溅,钒元素会随含钒硅铁水喷溅到炉膛上,从而导致铁水中钒含量降低.从图3和图4中可以得知,用CO2吹炼含钒硅铁水时,当温度控制在 1 450 ℃ 时,脱硅保钒实验最佳吹气流量应控制在 1.0 L/min.

图3 在 1 450 ℃ 时不同CO2流量下含钒硅铁水中w[Si]的变化

图4 在 1 450 ℃ 时不同CO2流量下含钒硅铁水中w[V]的变化

2.3 搅拌对脱硅保钒的影响

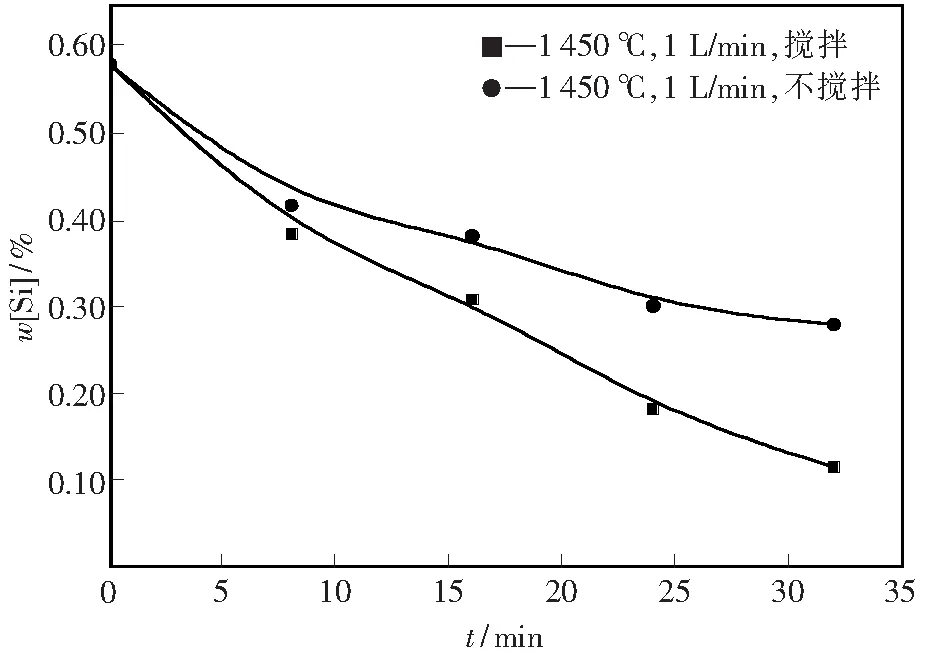

图5和图6分别显示当实验温度为 1 450 ℃,喷吹的CO2流量为 1 L/min 时,在实验过程中用石英管对含钒硅铁水进行搅拌对含钒硅铁水中w[Si]和w[V]的影响.从图5中可以看出,采用搅拌措施可以提高脱硅速率.从图6中可以看出,搅拌与否对钒元素的氧化影响不大,但搅拌更有利于减少钒元素的氧化.这主要是因为搅拌使得含钒硅铁水成分更加均匀稳定,加强了熔池脱硅反应动力学条件,因此实验过程采用机械搅拌来改善传质过程.

图5 搅拌对含钒硅铁水中w[Si]的影响

图6 搅拌对含钒硅铁水中w[V]的影响

3 结 论

(1)喷吹CO2流量为 1 L/min 时,温度在1 300~ 1 450 ℃ 范围内,温度越高,脱硅程度越大;温度高于 1 450 ℃ 时,脱硅程度降低;温度对钒含量基本不影响.

(2)吹入含钒硅铁水中的CO2流量越大,脱硅的程度越大;过高的气体流量会造成铁水喷溅和增加钒元素的氧化.

(3)采用机械搅拌措施可以提高脱硅速率,还可以减少钒元素的氧化.

[1]肖六均.攀枝花钒钛磁铁矿资源及矿物磁性特征[J].金属矿山, 2001(1): 28-30. (Xiao Liujun. The magnetic characteristics of panzhihua vanadium titanium magnetite resources and mineral[J]. Metal mine, 2001(1): 28-30.)

[2]Moskalyk R R, Aflantazi A M. Processing of vanadium: a review[J]. Minerals Engineering, 2003, 16: 793-805.

[3]A. Ю. 波良可夫. 钒冶金原理[M]. 北京: 中国工业出版社, 1962. (А. Ю. Поляков. Principle of vanadium metallurgy[M]. Beijing: China Industry Press, 1962.)

[4]Ye G. Recovery of vanadium from LD slag, a state of the art report: part 1-facts and metallurgy of vanadium[M]. Jernkontoret, 2006.

[5]陈鉴, 何晋秋, 林京. 钒及钒冶金[M]. 攀枝花: 攀枝花资源综合利用领导小组办公室, 1983: 9. (Chen Jian, He Jinqiu, Lin Jing. Vanadium and vanadium metallurgy [M]. Panzhihua: Comprehensive utilization of Panzhihua resource leading group office, 1983: 9.)

[6]段炼, 田庆华, 郭学益. 我国钒资源的生产及应用研究进展[J]. 湖南有色金属, 2006, 22(6): 17-20. (Duan Lian, Tian Qinghua, Guo Xueyi. Review on production and utilization of vanadium resources in China [J]. Hunan Nonferrous Metals, 2006, 22(6): 17-20.)

[7]李宇展, 任慢慢, 吴青端, 等. 锂离子蓄电池钒系正极材料的研究进展[J]. 电源技术, 2005, 29(2): 124-127. (Li Yuzhan, Ren Manman, Wu Qingduan,etal. Research progress on vanadium-based compounds as cathode materials for lithium ion batteries[J]. Chinese Journal of Power Sources, 2005, 29(2): 124-127.)

[8]张玲, 李青, 夏作理, 等. 钒的医学应用研究进展[J]. 中国药物和临床, 2006, 6(11): 843-845. (Zhang Ling, Li Qin, Xia Zuoli,etal. Research progress on medical applications of vanadium [J]. Chinese Remedies and Clinics, 2006, 6 (11): 843-845.)

[9]Heyliger C E, Tahiliani A G, McNeill J H. Effect of vanadate on elevated blood glucose and depressed cardiac performance of diabetic rats[J]. Science, 1985, 227(4693): 1474-1477.

[10]上官方钦, 郦秀萍, 张春霞. 钢铁生产主要节能措施及其CO2减排潜力分析[J]. 冶金能源, 2009, 28(1): 3-7. (Shangguan Fangqin, Li Xiuping, Zhang Chunxia. Main energy-saving measures in steel production and the potential analysis of CO2emission reduction[J]. Energy for Metallurgical Industry, 2009, 28(1): 3-7.)

[11]Anderson S H, Urban D R. Cost and quality effectiveness of carbon dioxide in steelmills[C]//47 th Electric Furnace Conference Proceedings. 1989: 125-146.

[12]Hornby-Anderson S, Douglas C L, Bermel C L. Use of CO2in the AOD[C]//48 th Electric Furnace Conference Proceedings. 1990: 297-304.

[13]孟宪珩, 郑航, 赵彻. 含钒铁水中硅、钛含量对炼钢、炼铁工序指标的影响[J]. 钢铁钒钛, 1998, 03: 51. (Meng Xianheng, Zheng Hang, Zhao Che. The influence of steelmaking, ironmaking indices on silicon, titanium content in hot metal containing vanadium[J]. Iron Steel Vanadium Titanium, 1998, 03: 51.)

[14]高剑辉. 转炉提钒工艺对钒渣质量的影响[J]. 金属世界, 2008, 04: 8-11. (Gao Jianhui. The influence on the quality of vanadium slag of converter vrecovering process[J]. Metal World, 2008, 04: 8-11.)

[15]黄正华. 高硅铁水转炉提钒对钒渣质量的影响及对策[J]. 四川化工, 2010, 13(6): 35-40. (Huang Zhenghua. The effect and countermeasures of high silicon hot metal of converter devanadium on the quality of vanadium slag[J]. Sichuan Chemical Idustry, 2010, 13(6): 35-40.)

[16]梁英教, 车荫昌. 无机物热力学手册[M]. 沈阳: 东北大学出版社, 1992: 449-614. (Liang Yingjiao, Che Yinchang. Handbook of thermodynamic data of inorganic materials [M]. Shenyang: Northeastern University press, 1992: 449-614.)

[17]Elliott J F, Gleiser M, Ramakrishna V. Thermochemistry for steelmaking[J]. Addison-Wesley Series in the Engineering Sciences, 1963.

[18]黄希祜. 钢铁冶金原理(第3版)[M]. 北京: 冶金工业出版社, 2002: 46-440. (Huang Xihu. Iron and steel metallurgy principle(the third edition)[M]. Beijing: Metallurgical Industry Press, 2002: 46-440.)

[19]杨兆祥. SiO的挥发及其对高炉冶炼的影响[J]. 东北工学院学报, 1963, 06: 15-21. (Yang Zhaoxiang. Volatilization of SiO and its effect on blast furnace smelting[J]. Journal of Northeast University of Technology, 1963, 06: 15-21.)

Study on removal of silicon and keeping vanadium in hot metal containing vanadium and silicon with carbon dioxide injection

Huo Shouxing, Sui Zhitong, Lou Wenbo, Zhang Shuai, Lou Taiping

( School of Metallurgy, Northeastern University, Shenyang 110819, China)

In order to removal of silicon and keeping vanadium, it is necessary to take hot metal containing vanadium as a raw material. Then the low silicon hot metal containing vanadium can be the foundation to obtain the high grade vanadium slag. An experiment was performed in a MoSi2electric furnace, graphite crucible was used to contain sample and CO2was used as an oxidant. Effects of CO2gas flow on silicon and vanadium contents in hot metal containing vanadium and silicon were determined. The results showed that at about 1 450 ℃ CO2gas flow is 1 L/min and through a stirring the desiliconization ratio can reach about 68.62%, while the oxidation ratio of vanadium is only 0.73%.

hot metal containing vanadium; graphite crucible; carbon dioxide; removal of silicon and keep vanadium

10.14186/j.cnki.1671-6620.2016.03.002

TF 841.3

A

1671-6620(2016)03-0166-05