多功能真空感应炉的开发

余 强,姜骁箐,姜周华

(1东北大学信息科学与工程学院,沈阳110819;2.东大中乌冶金技术工程有限公司,沈阳110819;3.东北大学冶金学院, 沈阳110819)

多功能真空感应炉的开发

余 强1,姜骁箐2,姜周华3

(1东北大学信息科学与工程学院,沈阳110819;2.东大中乌冶金技术工程有限公司,沈阳110819;3.东北大学冶金学院, 沈阳110819)

本文开发了一台多功能真空感应炉及其计算机控制系统.本系统具有真空下感应加热、加料、测温、取样、顶吹、底吹、中间包加热和多种铸锭等多种功能.控制系统采用上位机监控管理级和下位机PLC过程控制级组成两级控制系统.上位机采用工业控制计算机,利用WinCC组态软件编程,实现人机交互;下位机来实现主要控制功能,选用西门子S7-300PLC系列产品S7 314C PN/DP作为CPU,并采取现场总线分布式控制结构.为了更好脱碳和脱氮,增加了顶底复吹的功能可用于冶炼超低碳、氮钢,可用于冶炼超纯钢.实际试验表明,冶炼出的超纯铁素体不锈钢、镍基高温合金和超高强度钢完全达到了预定的成分和质量要求.

真空感应炉;计算机控制;PLC;顶底复吹

1 多功能真空感应炉的技术特点

真空感应炉是冶炼高品质特殊钢和特种合金的主要方法之一[1].随着用户对材料性能要求的不断提高以及为了降低成本,真空感应熔炼采用初级原材料替代超纯原料的要求,真空感应炉从单一的真空下熔化功能需要进一步扩展,技术也在不断地发展[2-3].为此,东北大学在传统真空感应炉基础上开发了多功能的真空感应炉.与传统的真空感应炉相比,本文设计的多功能真空感应炉具有如下特点:

(1)真空脱气功能:在感应加热熔炼的同时,从坩埚底部的透气砖底吹氩气,加强溶池搅拌,提高脱气效果并促进钢中夹杂物上浮,此外真空可以显著地提高碳的脱氧能力,在真空下利用碳进行脱氧就成为生产低氧钢、洁净钢的重要手段.

(2)顶底复吹功能:通过顶吹氧、底吹氮气或氩气,进一步降低一氧化碳分压,可以促进碳的进一步氧化以及促进钢液中有害气体的排除,能满足超低碳、氮钢的冶炼.在精炼时,将氩气通过坩埚底部的多孔透气砖不断吹入熔池中,氩气在熔池中形成大量细小而分散的气泡,这些上浮的氩气泡,不仅能够吸收钢液中的气体,还能黏附悬浮于钢液中的夹杂物,并把这些黏附的夹杂带至钢液表面被渣层吸收.通过顶部氧枪向炉内吹氧使氧和铁水里的碳产生化学反应,从而达到脱碳目的.

(3)中间包加热功能:坩埚和铸锭台车中间加入中间包以达到去除夹杂物,稳定注流的作用.增加中间包加热功能,可以保持钢水出钢温度,从而顺利完成浇注.

2 多功能真空感应炉设备开发

2.1 炉体构成

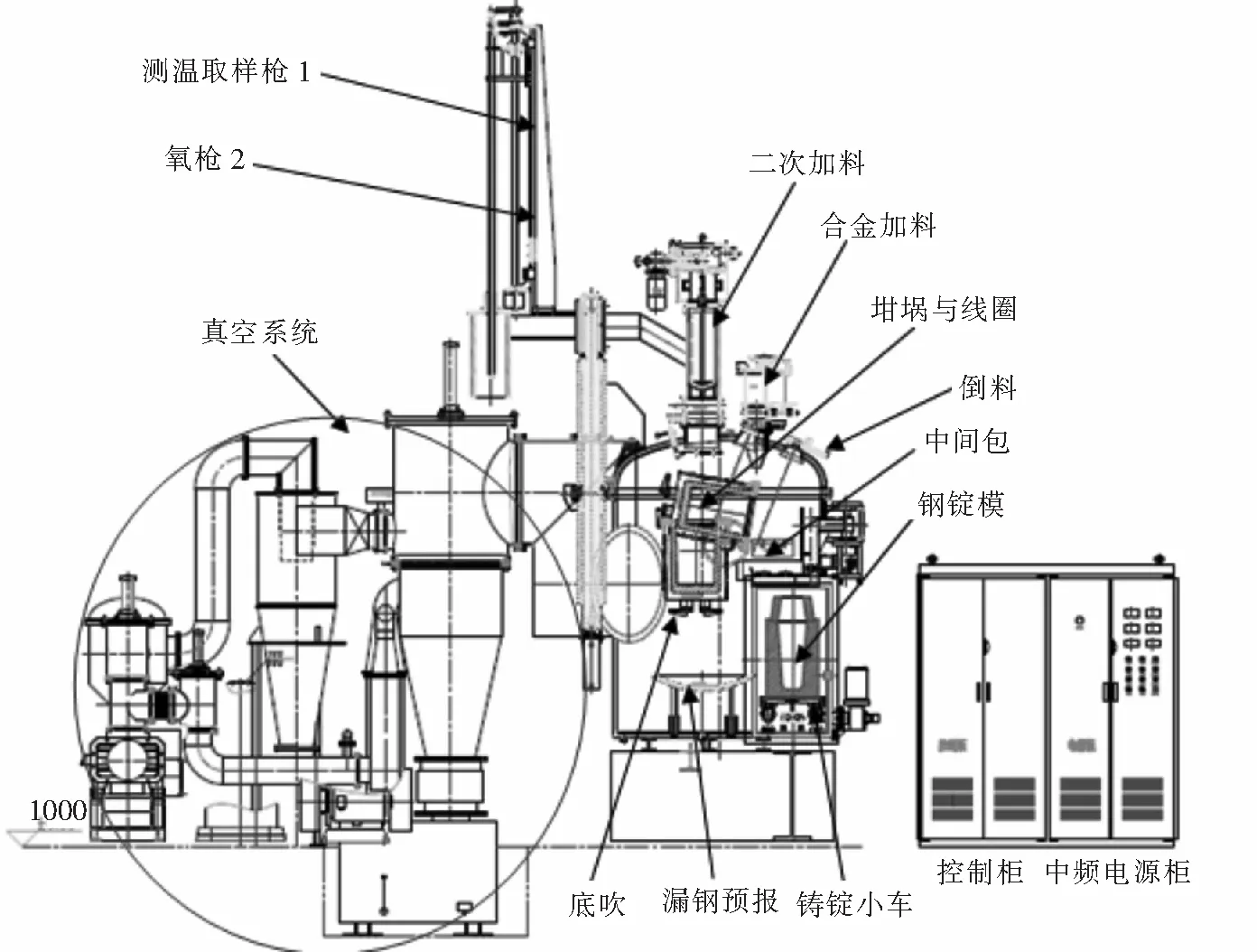

如图1所示,本文设计的多功能真空感应炉的炉体主要分为以下几部分:

(1)炉体外壳—真空室.炉体内壁采用不锈钢制成,并经过精细抛光,便于清除熔炼灰尘.外壁为碳钢.真空室底部装有不锈钢制作的防漏钢盘、监测探头和防漏钢黏结耐火材料.大真空室盖上设小真空室,以满足真空不被破坏的情况下,更换测温枪.

(2)坩埚—熔炼包.熔炼装置包括侧板和支架等,采用不锈钢和铜件制作而成.翻转机构的设计采用炉外液压带动,手动翻转,金属材料的烘烤方式采用石墨炉芯、中频电源加热.

(3)中间包.中间包具备加热功能,这也是本文设计的多功能真空感应炉的众多特点之一.加热温度不低于 500 ℃,其中冷炉状态下加热时间不大于 120 min,热炉状态下加热时间不大于 60 min.发热元件设置在中间包包盖上,中间包包盖固定不动.中间包采用气动推杆旋转.中间包可以转动,当加热的时候,中间包旋转至中间包盖下面的加热位进行加热,当需要浇注时,将中包旋转至浇注工位进行浇注.利用计算机对温度进行控制,采用两个热电偶检测温度,一个安装在中间包包盖上,用于温度控制,另外一个安装在中间包电阻丝附近,用于保护加热电阻丝.这样,无论哪一个达到最大温度值,中间包都将停止加热.

(4)铸锭系统.中间包的下方为多工位真空铸造系统.可以浇注2支以上钢锭,设有两组铸型选择模式,满足 75 kg 钢锭2个, 150 kg 钢锭1个的浇铸要求.链条传动采用台车式.带动铸锭台车的电机采用交流变频调速,用编码器来监测台车的行程,以确定台车的位置.

图1 多功能真空感应炉

2.2 顶部设备

(1)升降枪装置.本文设计的多功能真空感应炉采用一套升降系统,即升降枪来同时完成测温、取样、顶吹氧气的功能,机械传动采用交流电机,用变频器来控制电机的升降速度,并利用编码器来确定升降枪的位置.升降枪的枪头可以根据不同的需要进行更换,从而能够在不破坏熔炼室真空度的情况下进行熔炼过程中的测温、取样以及顶吹氧气.其中,测温装置由热电偶、密封组件及测温保护管组成并采用大屏幕快速测温显示仪表.

(2)加料装置.真空感应炉的加料仓有两个,分别为大加料仓和小加料仓.大加料仓主要用于二次加料(主要为纯铁或合金),纯铁形状一般为条形,其加料仓单次加料量为50 kg(以DT4纯铁计),以满足最大容量的需要.大加料仓设有小真空室,小真空室内设有加料斗,加料斗拴在钢丝绳上,钢丝绳的另一端拴在棍子上,类似于卷扬机的方式,使得钢丝绳带着加料斗上下运动.

小加料仓主要用于冶炼终点时补加合金之需要.合金加料仓设有6个小料仓,每个小料仓可装合金料不小于2 kg(以金属锰计),由旋转操作结构控制加料动作.并且由配合以加料斗及其机械操纵机构,操纵机构安装在炉体侧面,通过观察窗可观察加料斗位置及加料状况.

2.3 供气系统

(1)气动系统.气动系统用于各个气动阀门的动力供给工作,由进口油雾器、管接头、换向阀以及不锈钢管路附件等组成.

(2)底吹系统.底吹系统主要供给氩气和氮气,氩气和氮气可自动切换.氩气或氮气通过底吹透气塞吹入,底吹透气塞采用狭缝式,避免钢水倒灌.底吹系统中每路气体主要控制设备有:气体(氩、氮)的快速关断阀、流量调解阀、手动截止阀等.快速关断阀、流量调解阀采用电控气动方式.底吹系统中主要的检测设备有:气体流量计,用来检测气体的流量;压力传感器,用来检测进气压力.

(3)顶吹氧系统.顶吹氧系统主要控制设备有:气体的快速关断阀、流量调解阀、手动截止阀等.快速关断阀、流量调解阀采用电控气动方式.主要检测设备与底吹系统相同.

(4)真空充气装置.为满足真空充气或在事故条件下的需要,在炉体上设有手动放气阀,用以对炉室充入空气或氮气或氩气.

2.4 真空系统

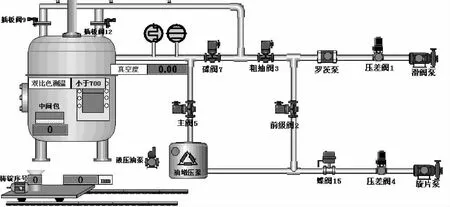

真空系统设备组成.一台H-150滑阀泵,一台ZJP-1200罗茨泵,一台ZL-800油增压泵,一台2X-30旋片泵,一套复合真空计含高精度指针真空压力表以及辅助的旋片泵和阀门及管道.它的原理图如图2所示:

图2 真空系统原理图

2.5 水冷系统

水系统包括内循环水系统及设备水系统.整个冷却水的管道和阀门全部采用304不锈钢制作.

(1)内循环水系统,采用全密闭的自循环水-水冷却方式,利用外水冷却内循环水,用内循环水来冷却设备的各个部位,内循环水为纯净水,这样既不能结垢,也不能堵塞设备,使设备运行更加安全可靠.内循环水系统主要由水泵、水箱、换热器、管路组成;采用两台水泵,一台工作,另外一台备用.不单独配备循环水启动柜,水泵、加热器控制主回路安装在控制柜中.

(2)设备水系统,由分、集水器、管路、检测元件等部分组成.采用流量开关、压力表以及压力传感器对各支路的冷却水进行监测,当冷却水的流量和压力超过或低于设定值时,系统进行自动报警.

2.6 熔炼电源系统

其电气设备主要由中频电源控制柜、补偿电容、同轴进电电极、铜排和水冷电缆组成.电源采用IGBT中频电源,根据炉体大小配备不同的功率,三相380V交流电经中频电源逆变成 1 000 Hz 中频电流,经补偿电容和水冷铜排以及同轴电缆,供给真空感应炉感应线圈.感应炉的原理是利用中频电源产生的交变电流送给感应线圈,使得坩埚里的金属材料产生感应电动势,进而产生感应电流来熔化炉料的;也就是说,中频电源是控制精炼温度的执行机构,是感应加热设备里必不可少的一部分.

3 多功能真空感应炉控制系统

3.1 控制系统功能要求

(1)熔炼功率控制.根据工艺要求,要能够控制中频电源的输出功率.功率控制的方式采用就地及远程控制.中频电源的输出电流、电压、功率,通过隔离端子进入PLC.此外,在中频电源进线侧安装三相智能功率表,具有RS 485、 ModbusRTU通讯协议接口,将中频电源功率通过Profibus扩展的 RS 485 总线连接到PLC.

(2)顶部设备升降控制.通过绝对值编码器准确定位来控制顶枪的位置,并用 Profibus总线把位置信号传入PLC;速度控制,通过变频器控制顶枪的升降速度.

(3)顶底复吹控制.底吹气体的控制与检测:底吹系统中安装两组压力、流量检测元件,分别对氮气,氩气的流量和压力进行检测,并通过变送器转换为4~20 mA 标准信号,进入PLC.气体流量控制:PLC模拟量输出4~20 mA 标准信号,通过变送器接到气体流量调解阀,从而合理地调节底吹气体的供气强度.顶吹氧气的检测方式与底吹系统相同.

(4)熔炼温度检测.采用两种检测方法:(a)快速热电偶检测方法.此法直接、准确,但却是非连续检测.测温装置由热电偶、密封组件、测温保护管及传动机构组成.热电偶安装在测温枪枪头,依靠交流电机驱动升降测温,并采用大屏幕快速热电偶测温仪表,仪表具有 RS 485 、 ModbusRTU通讯协议接口,温度信号通过Profibus扩展的 RS 485 总线连接到PLC.(b)红外测温方法.此法可实现钢水温度的连续检测,用于精炼温度控制的温度反馈.双色红外测温仪由光学系统、分色片或滤光片、红外探测器、信号处理器以及显示输出部分组成.双色测温仪的原理是测量物体在两个不同光谱范围发出的辐亮度, 并将这两个辐亮度之比换算成物体的温度.

(5)气动系统监控.气动系统由油雾器,管接头,换向阀以及不锈钢管路附件等组成.在气源进气端口安装压力检测元件,将气源压力通过隔离端子转换为4~20 mA 标准信号,进入PLC.

(6)真空系统.利用PLC数字量输出模块,通过中间继电器,再经过接触器,控制滑阀泵,罗茨泵,油增压泵,旋片泵的开启与闭合.

真空度检测.采用复合真空检测仪,包括真空电阻硅、电离硅,具有 RS 485 通讯功能,感应炉的真空度通过Profibus扩展的 RS 485 总线连接到PLC.

(7)水冷系统.内循环水系统控制:在水箱出水处安装温度传感器来检测内水泵出水温度,通过变送器转化为4~ 20 mA 标准信号进入PLC.流量开关包括:内水泵出水流量开关、内水泵出水温度开关和内水泵出水压力开关,传感器将这些信号送给PLC数字量输入模块,当冷却水的流量、温度和压力超过或低于设定值时,PLC会发出报警信号,系统自动报警.

设备水系统控制:冷却水总水压,冷却水总水温,坩埚冷却水水压,坩埚冷却水水温,转轴回水温度,包盖冷却水温度等由压力传感器或温度传感器检测的信号通过变送器转换为4~ 20 mA 标准信号,进入PLC.其余设备冷却部位采用流量开关检测.传感器将信号送给PLC数字量输入模块,当冷却水的流量和压力超过或低于设定值时,PLC会发出报警信号,系统自动报警.

3.2 控制系统基本组成

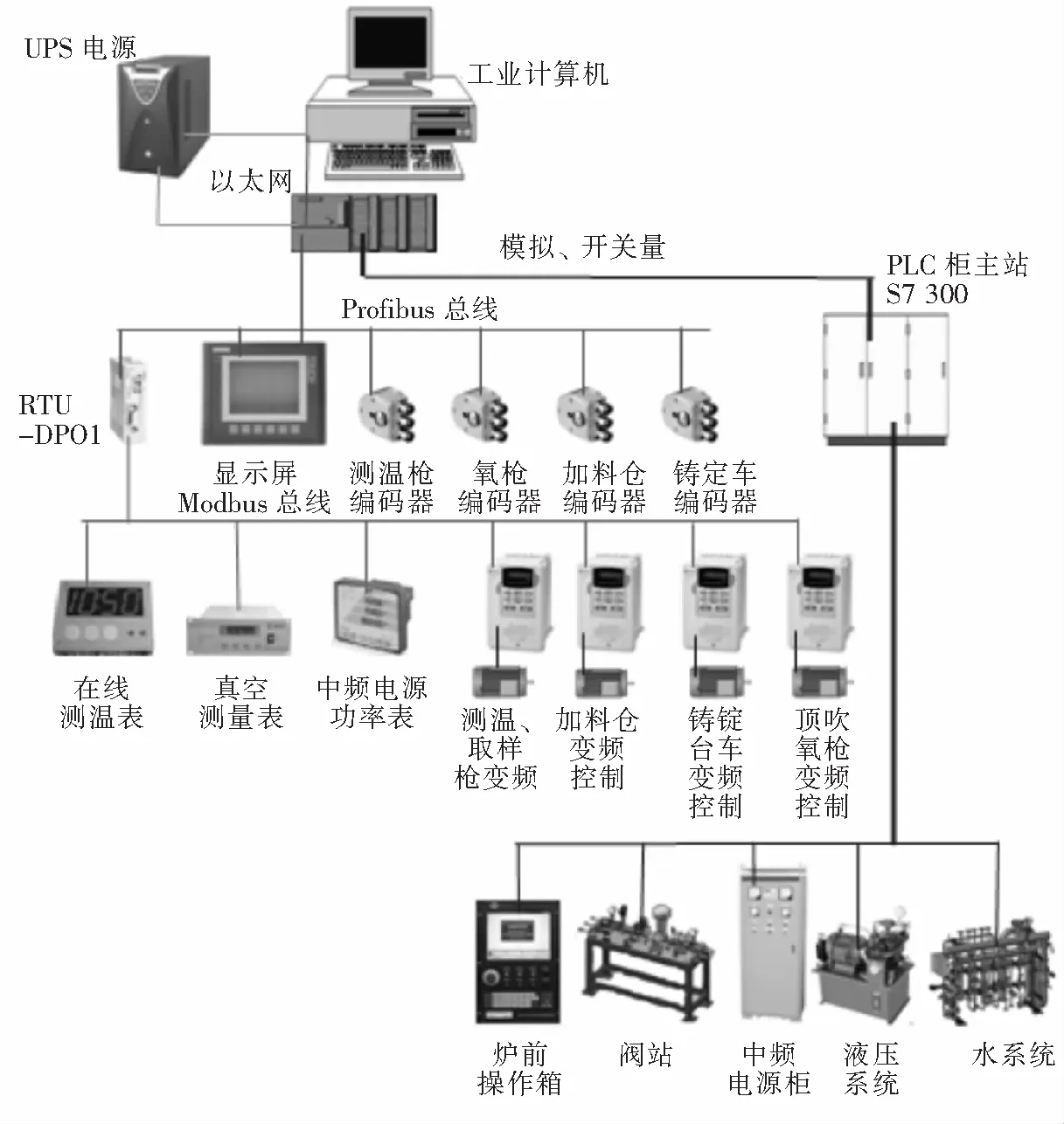

本文设计的多功能真空感应炉采用计算机控制系统,实现对中频感应熔炼、测温、取样、顶吹、底吹、合金加料及真空系统的动态监控和调整.由工业控制计算机作为监控管理站,PLC作为下位机,构成一个过程自动化监控系统,并预留与上级数据管理工作站的接口,如图3所示.

下位机采用性价比较高的西门子可编程控制器(PLC),CPU选择S7 314C PN/DP,利用西门子 STEP 7 V5.5 编程软件编程,实现信号采集、过程自动控制及系统自诊断与故障报警判断.上位机与PLC采用以太网通讯协议实现信息的交换.

上位机采用工业控制计算机,利用西门子的WinCC V6.2组态软件编程,用来显示各种信号、参量、画面、储存数据等,同时可以进行故障报警、提供报表打印,并实现人机对话,发出指令,组成监控系统.

绝对值编码器通过Profibus总线,将信号传入PLC,在线测温表、真空测量仪、中频电源功率表及四台变频器通过Profibus扩展的 RS 485 总线连接到PLC.

图3 控制系统组成框图

3.3 上位机监控程序总体设计

上位机作为控制系统工程师工作站,既可以完成系统编程与运行监控,又可以作为操作员站,实现系统人机对话、系统数据保存、数据统计与分析、运行状态的监控.

WinCC主要控制模块包括:变量管理器、图形编辑器、报警记录、变量记录、全局脚本、用户管理器、报表编辑器、交叉索引和冗余等.

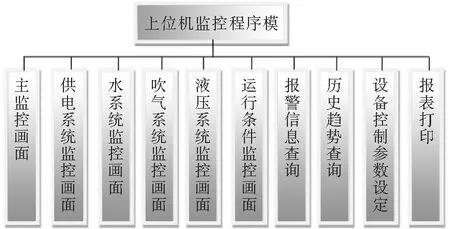

根据工艺要求,本设计的上位机界面由熔炼趋势图、报警信息、水系统、设备参数设定、吹气系统等模块构成,其模块组成结构图如图4所示:

图4 上位机画面结构图

3.4 典型上位机界面设计

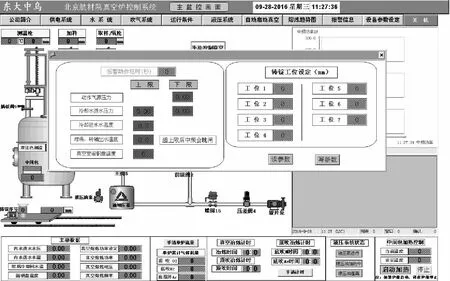

计算机开机后,将自动进入生产过程监控画面,如图5所示.主监控画面大致可分为四个部分,中间主体部分为整个真空感应炉组成,真空部分的泵和阀都在此操作,以及由编码器检测出的顶部设备的位置显示.下栏为监控的数据,包括温度、压力及熔炼数据等.右边部分为趋势图及报警信息.

主监控画面最上面有一行按钮,单击可进入其他模块的监控画面.其中历史趋势图里还包括:钢水温度历史趋势图、顶吹气体历史趋势图、底吹气体历史趋势图和真空系统历史趋势图.

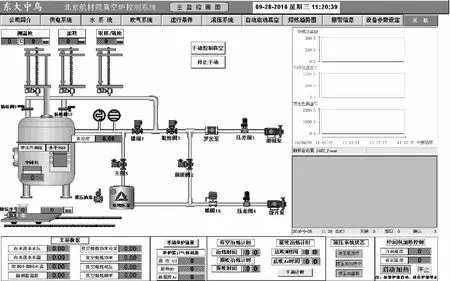

设备参数设定画面(见图6)主要用于铸锭系统工位位置设定,底吹系统的报警上下限和报警延迟时间的设定.写参数的作用是将设定好的参数保存在本地电脑中,读参数的作用是从本地电脑中读取已经保存好的参数.

图5 主监控画面

图6 设备参数设定画面

4 应用效果

4.1 模拟VOD冶炼超纯铁素体不锈钢

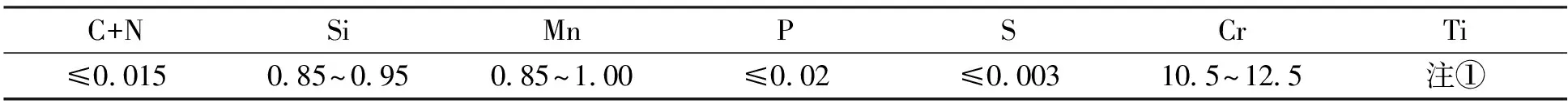

AISI409L铁素体不锈钢的成品化学成分要求,见表1.

本试验中将在200 kg真空炉内熔炼出实际生产中AOD出钢后钢液成分,然后再进行模拟VOD的操作工艺过程.即:配料 → 真空炉熔炼不锈钢母液 → 模拟VOD精炼→出钢.

表1 AISI409L铁素体不锈钢化学成分(质量分数)

①w[Ti]=6×w[C+N]~0.65

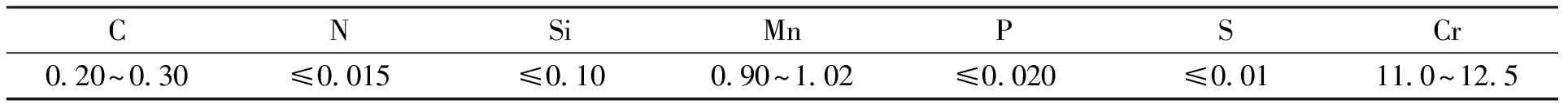

表2 409 L不锈钢入VOD前母液成分要求(质量分数)

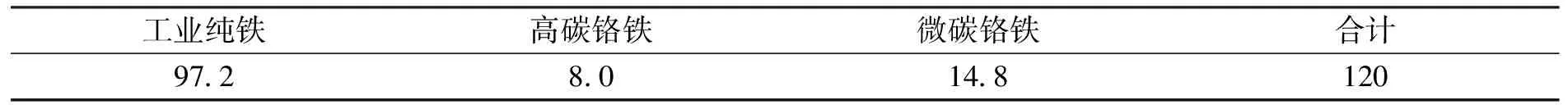

根据某钢材生产现场的实际情况,AOD炉出钢后钢液的化学成分见表2,真空炉熔炼其成分按此表控制.其原材料配比见表3.

将表3所示的炉料一次性加入200 kg真空感应炉坩埚内,关闭真空室,打开真空泵进行抽气.当真空度达到1 kPa左右时,感应电源开始送电.当炉料全部熔清,温度达到 1 600 ℃左右时,取样全分析,当成分基本满足VOD入炉钢液成分要求时,初炼结束,在送电开始,为了保证底吹透气砖畅通和钢液脱气,在整个熔炼过程中要保持一定的底吹Ar流量,可控制在0.1~0.5 L/min.

表3 冶炼409不锈钢母液的原料配比(出钢量120 kg)

第一步:真空吹氧脱碳

当钢液成分满足工艺要求后,钢液温度在 1 560~1 600 ℃ 之间,真空室压力在 10 kPa以下时,下降氧枪,开始吹氧.同时,大幅度降低感应电源功率,若精炼期间钢水温度在 1 700 ℃ 后,应关闭感应电源.

氧枪高度距钢液面约200~300 mm,流量(标准态下)1.2~2.4 m3/h.压力在0.5~0.6 MPa,底吹Ar(标准态下)流量 0.12 m3/h.

吹炼过程中将废气与气体分析仪相连接,以判断熔池碳含量的变化情况.随着熔池碳含量的降低相应降低吹氧流量.

停吹氧时机的确定对VOD操作非常关键.真空吹氧的临界碳质量分数,通常为0.05%~0.08%,继续吹氧会造成Cr的大量氧化,而C的下降却不明显.

第二步:VCD处理

当吹氧结束后,要将真空泵的抽气能力加大,使真空度达到100 Pa以下,进行真空碳脱氧(VCD),即自由脱碳.处理时间在10 min以上,此阶段结束后进行测温、取样.

第三步:还原、造渣及合金化

添加Al 1 kg、FeSi粉3 kg、石灰15~20 kg 和萤石1~2 kg 进行还原,使炉渣碱度保持在2~3.5 min 后,再取样分析,根据钢水成分进行真空下成分微调,添加的合金要尽量减少增碳和增氮.因此可添加FeSi、金属Mn和金属Cr.合金化后在底吹Ar强搅拌下再进行终点脱气 5 min,还原期的温度要控制在 1 630 ℃以下,并逐渐使钢水温度下降到终点 1 580 ℃.冶炼结束,在真空下进行浇注,浇注温度为 1 550~1 570 ℃.

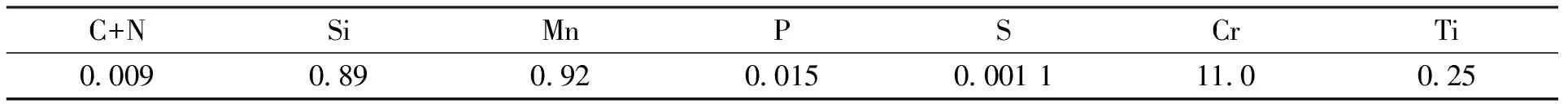

对钢锭进行取样分析获得的钢样成分见表4.可见,除了主体化学成分满足要求外,C+N的含量(质量分数)为0.009%(即90×10-6),达到了超纯的效果,说明真空感应炉的脱碳和碳氮效果非常理想.同时,全氧含量(质量分数)为 0.002 8%,硫含量(质量分数)为 0.001 1%,说明钢锭的纯净度很高.

表4 AISI409L铁素体不锈钢钢锭化学成分(质量分数)

在此基础上还试验了超级铁水体不锈钢447J1(00Cr30Mo2)[4],C+N的质量分数为0.012%,效果也非常理想.

4.2 冶炼高温合金和超高强度钢

采用本设备还进行了镍基高温合金(GH4169)、超高强度钢(Aermet 100和S53)等航空用材料的试验,也达到了理想的效果.

5 结 论

本项目研制开发的多功能真空感应炉具有真空下感应加热、加料、测温、取样、顶吹、底吹、中间包加热和多种铸锭等功能.

采用上位机监控管理级和下位机PLC过程控制级组成两级控制系统,满足了各种检测和控制的要求,尤其是满足了顶吹和底吹的要求.

实际试验表明,冶炼出的超纯铁素体不锈钢、镍基高温合金和超高强度钢完全达到了预定的成分和质量要求.

[1]李正邦. 特种冶金新技术[J]. 特殊钢, 2002, 23(6): 1-4. (Li Zhengbang. New technology in special metallurgy[J]. Special Steel, 2002, 23(6): 1-4.)

[2]杨乃恒. 真空冶金技术的现状与发展[J]. 真空与低温, 2001, 7(6): 1-6. (Yang Naiheng. Present situation and development of vacuum metallurgical technology[J]. Vacuum & Cryogenics, 2001, 7(6): 1-6.)

[3]姜周华, 董艳伍, 李花兵, 等. 特殊钢特种冶金技术的新发展[J]. 中国冶金, 2011, 21(12): 1-10. (Jiang Zhouhua, Dong Yanwu, Li Huabing,etal. Development of special melting technology forspecial steel[J].China Metallurgy, 2011, 21(12): 1-10.)

[4]康喜范. 铁素体不锈钢[M]. 北京: 冶金工业出版社, 2012: 329-356. (Kang Xifan. Ferritic stainless steel[M]. Beijing:Metallurgical Industry Press, 2012: 329-356.)

Develop of a multi-functional vacuum induction furnace

Yu Qiang1, Jiang Xiaoqing2, Jiang Zhouhua3

(1.School of Information Science and Engineering, Northeastern University, Shenyang 110819,China;2. NEU Zhongwu Metallurgical Technology Engineering Co., Ltd, Shenyang 110819,China;3. School of Metallurgy, Northeastern University, Shenyang 110819, China)

A multi-functional vacuum induction furnace and a series of computer controlling system for the furnace were developed by the authors. The system has multiple functions including vacuum induction heating, feeding, temperature measurement, sampling, top blowing, bottom blowing, tundish heating and a variety of ingot casting etc.The controlling system is composed of two controlling systems including the PC upper computer management level and the PLC bottom process controlling level.The PC utilizes an industrial controlling computer with a WinCC to configure the software programming and to realize Human-Computer Interaction. The PLC is used to implement the main control function, chosen Siemens S7-300 series of products taken S7 314C PN/DP as CPU. The system adopts distributed structure and uses advanced field bus to achieve automatic control. In order to well decarbonize and denitrofy, the authors increased the top and bottom blowing smelting capability. Test showed that smelted ultra pure ferritic stainless steel, nickel based superalloy and super high strength steel can meet the predeterminate composition and quality requirements1.

vacuum induction furnace; computer control system; PLC; the top and bottom blowing

10.14186/j.cnki.1671-6620.2016.03.006

TF 133;TP 2

A

1671-6620(2016)03-0187-08