基于行李移动乘客防护的某车型座椅靠背车身安装点优化

杜书权 刘烨 张恒

【摘 要】基于国标《汽车座椅、座椅固定装置及头枕强度要求和试验方式》(GB 15083—2006)中关于“乘客不因行李移动冲击而受到伤害”的规定,在某车型首次试验座椅靠背安装点失效的背景下,采用LS-DYNA显式求解方法,在白车身中对失效部位进行分析并提出改进方案,优化方案的试验结果满足法规要求,证明了方案和分析方法的合理性。

【关键词】行李移动冲击;座椅靠背安装点;LS-DYNA

【中图分类号】U463.836 【文献标识码】A 【文章编号】1674-0688(2016)11-0027-04

0 前言

安全作为汽车设计中最重要的设计点,必须满足所有法规项的要求。汽车座椅作为乘员的直接承载体对乘员的安全性保护有非常重要的作用,是汽车被动安全的重要部分。座椅与车身的连接必须保证可靠不失效,特别对后排乘客,如果行李冲击导致座椅或座椅靠背固定点失效,使乘员失去固定的支撑,将会对乘员造成严重伤害。重庆车辆检测研究院国家客车质量监督检验中心汽车碰撞实验室的统计显示,座椅安装点失效在座椅移动行李冲击试验中所占失效比例最大,而且危害最大,靠背锁失效次之,因此要极力避免以上2种失效[3-4]。作为本文分析对象的后排座椅,从产品定位和成本出发,采用3连体、头枕不可调、靠背不可折叠的无骨架结构,当紧急制动时,来自移动行李惯性的冲击先由座椅靠背后的撑杆直接承受,如果座椅安装点失效,将会对乘客的安全构成威胁。本文结合某车型的开发过程,结合首次移动行李对后排座椅撞击试验的失效形式,在仿真分析的基础上,优化座椅靠背安装点的车身结构。

1 试验方法[1]

依据《汽车座椅、座椅固定装置及头枕强度要求和试验方式》(GB 15083—2006)中行李位移乘客防护装置的试验方法,通过试验样块移动冲击座椅靠背,试验过程要符合如下规定。试验样块为质量18 kg惯性中心与几何中心重合的刚性体,外观尺寸为300 mm×300 mm×300 mm。两样块平行放置在行李舱底部,与车辆纵向中心对称分布,相距50 mm;与前端座椅接触点保持200 mm的水平距离,在空间不允许的情况下尽量将样块向车后放置(如图1所示)。

试验中保持座椅安装点的设计状态,将车身牢固地固定在试验台上,按照图2中的波形对乘员车体进行减速。减速前,乘员车体的自由速度应为50■■ km。

结果判定:整个试验前后,座椅及其锁止装置仍保持在原来的位置,座椅头枕不超出座椅R点前方150 mm、座椅靠背部分不超出座椅R点前方100 mm的垂直平面(如图1所示)。

2 某车型试验过程及结果

将符合设计状态并包含座椅总成的车身,分别在前后悬安装点附近、侧围裙边等处固定在台车上(以上固定点均不会对座椅靠背撑杆安装点有加强作用),置于试验轨道,并完成座椅R点前方100 mm和150 mm平面的标示(如图3所示)。

按照试验规范要求,放置好指定规格的试验样块(如图4所示),检查无误后开始试验。

图5为焊接螺母处钣金撕裂情况,按照法规GB 15083—2006中“4.15.4”的规定,虽然座椅靠背前轮廓没有超出规定平面,但是座椅靠背安装点脱出导致座椅未保持在原位置,因此認为不满足试验要求。

3 有限元模型建立

有限元分析方法作为快速和低成本的有效分析方式,广泛地应用在实车验证前的各阶段的分析中。本文的主要验证对象为包含靠背撑杆的白车身后部,利用HYPERMESH进行网格划分,并赋予不同零件材料属性和边界约束后,按照要求即可用求解器进行求解。

特别对焊点及螺栓安装点区域的边界和属性做如下说明:由于不同材料和厚度的板材在焊接时的焊点抗剥离撕裂的强度值有很大差别,目前还没有完整的一一对应的应力值结果,且焊点易受到制造因素的影响,造成焊点大小、焊点位置等在一定范围内出现变化,因此结合局部结构可能的失效形式,直接使用刚性焊点连接,不设置焊点失效剥离的安全值,只要求读取出焊点的抗轴向剥离应力值,并控制在允许的范围内[5-6]。焊接螺母和螺栓的组合也直接以Beam单元模拟,设置为刚性连接。

赋予整体模型50 km/h的初速度后,按照图6中的曲线进行减速。求解时根据显式/隐式分析方法的优缺点和冲击的非线性过程,使用基于LS-DYNA的显式积分方法进行快速收敛的求解。

4 仿真结果分析

分析结果的准确性对数据虚拟判定有决定性的影响。针对准静态和动态分析,为保证分析结果的准确性,快速加载后的动能与内能之比应尽量小,一般控制在2%以内[7]。求解完成后,左侧冲击块能量由1 706 J变为39 J,动能与内能比值为2.3%;右侧冲击块能量由1 706 J变为42 J,动能与内能比值为2.5%,说明仿真分析的结果基本正确。

应力和应变都是判定安装点强度是否满足要求的指标。但是根据参考文献可知,在动态冲击的试验中,一般认为把应力作为参考标准会低估动态冲击造成的突然断裂,因此读取安装点周围的塑性变形来判断是否满足更加合理[7]。原方案安装螺母板局部塑性应变和位移见表1。

安装螺母板的最大有效塑性应变为9.5%,虽然低于材料断后延伸率28%(B280VK,厚度为1.2 mm),但是高于公司设定的控制目标值,有失效风险。

5 安装点结构分析

图7为座椅靠背撑杆安装状态,整车中左右2个20#钢的靠背撑杆各有上下2个安装点,分别是上端压平后与衣帽板连接、下端增加安装板与后部下车体连接,连接螺栓均为M8。

两侧的座椅安装点失效形式均是下端螺母脱出,上端安装结构完好。分析后认为失效原因如下。

(1)试验样块撞击位置偏上,冲击力和惯性沿撑杆的轴向和法向分解后,轴向力使上端的安装点承受剪切力,下端的安装点受拉拔力,同样力的大小下,拉拔力更容易引起失效;而沿撑杆法向的力,由于下端力矩较大,下端的安装点承受的扭矩大约是上端的2倍,所以下端安装点是薄弱点。

(2)安装点的焊接螺母处共有3层钣金搭接,总厚度达到了3.3 mm(分别为图8中的零件3、4和5)。从工艺考虑,设计初为了避免备胎舱加强板和后座椅下板的4层焊,在备胎舱加强板与后座椅下板的搭接重合区域分别做了不合理的锯齿形避让缺口。导致在安装点正前方备胎舱加强板伸出长度过短,同时在安装点左右两侧只能形成1个有效的2层焊点,从而大大减弱了加强作用(如图8和图9所示)。

(3)钣金的过孔设计也不合理。通常多层钣金搭接时,默认逐层孔径增大2 mm,而原设计中为了使生产时挡孔率更低,在零件5孔径为φ9 mm的情况下,零件4的过孔却为φ13 mm,尺寸偏大,导致四角方螺母仅与零件5贴合,多层板的叠加并没有提升螺母与钣金贴合面处的局部刚度(如图8所示)。

综合以上3点,试验样块使靠背安装点处受到较大冲击时,焊接螺母处钣金撕裂造成试验失败。

6 优化方案

结合CAE仿真变形和以上的失效原因分析,主要从更改座椅撑杆安装板弯曲方向、增加安装点、增加板厚、优化钣金搭接等方向提供方案,但是由于项目处于样车验证基本结束的阶段,关联到座椅、车身、行李舱布置的大范围优化更改无法实现,撑杆的结构已经定型,改进的重点在提升安装点区域的局部刚度。在兼顾项目时间和整车成本的前提下,本文最终选择如下方案进行再次验证。

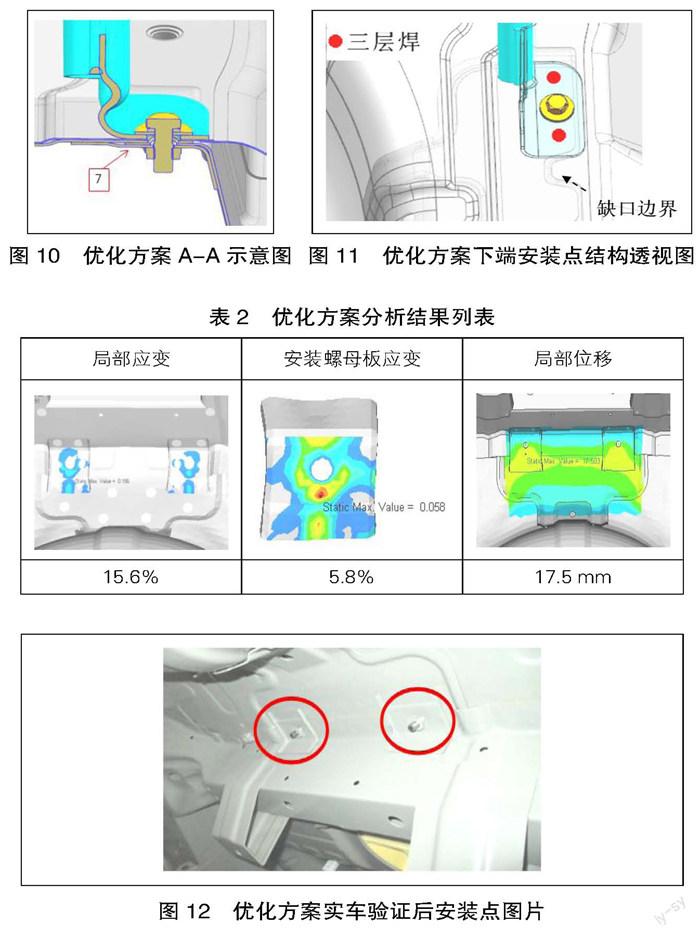

图10和图11为对照原方案图8和图9的优化方案示意图。在优化方案中零件1、2和3保持不动;左/右安装点底部各新增厚度为1.5 mm的螺母板7(材料B280VK);零件4(备胎舱加强板)和6(后座椅下板)同时优化搭接缺口位置,使备胎舱加强板延伸到新增螺母板左/右侧焊点外部,满足焊点需求;对应零件4的切口进行更改,修改零件5的翻边;优化零件4的安装点过孔大小为11 mm,为焊接螺母提供更多的支撑面。

优化方案的局部塑性应变和位移见表2。

优化方案与原状态局部塑性应变值降低了约40%,为5.8%,符合仿真分析设定的目标值。优化方案实施后,进行与原方案同等条件下的实车试验。试验结果为座椅靠背安装点未失效,座椅的头枕和靠背均未超过规定位移量,满足法规要求,试验通过。试验后座椅靠背安装点情况如图12所示。

7 结论

(1)本文根據移动行李对后排座椅撞击试验和法规要求,结合某车型移动行李冲击的座椅靠背安装点失效问题,在LS-DYNA显性分析方法的基础上,以较小的改动提升了安装点区域的局部刚度,经过分析和试验证明了方案的有效性。

(2)在项目前期开发的过程中,要严格控制承受动态冲击各安装点处车身零件的塑性应变值,以提升试验成功率,节约开发成本。但是,由于本文仅是在座椅靠背失效的条件下进行的分析和计算,以解决实际问题为导向,其他因素如动态冲击作用时间短、座椅撑杆、车身变形复杂、撞击点有一定随机性等考虑相对较少,后续还有待深入分析,得出更准确和有理论依据的评判标准。

参 考 文 献

[1]GB 15083—2006,汽车座椅、座椅固定装置及头枕强度要求和试验方法[S].

[2]张科峰.乘用车移动行李对后排座椅撞击试验研究[J].应用与试验,2011(2):50-52,54.

[3]刘夷.汽车后排座椅结构安全性设计与优化[D].上海:上海交通大学,2012.

[4]王洪宝.基于正面碰撞汽车座椅强度及刚度分析[D].长沙:湖南大学,2012.

[5]高书娜,邓兆祥,胡玉梅.车身点焊连接有限元模拟方法研究[J].汽车工程,2008(9):811-815.

[6]许早龙,范朝兵,廖善权,等.基于LS-DYNA的汽车安全带固定点强度研究[J].力学与实践,2010,32(3):105-110.

[7]邓国红,杨浩,杨鄂川,等.汽车安全带固定点强度分析[J].重庆理工大学学报(自然科学版),2011,25(12):1-7.

[责任编辑:钟声贤]