某车型传动轴中间安装支架结构改进

周文斌 蒋子庆 潘先权 李林波

【摘 要】前置后驱的微型车,传动轴中间支撑轴承距离车身地板高度较大,导致该区域车身地板NVH性能较差。文章通过对某前置后驱微型车传动轴中间安装支架结构进行研究,采用CAE辅助分析,提出结构优化方案,改善了该位置车身的NVH性能。

【关键词】传动轴中间安装支架;结构改进;CAE分析;动刚度;NVH性能

【中图分类号】TB533.2 【文献标识码】A 【文章编号】1674-0688(2016)11-0031-03

0 引言

在汽车行业,噪声、振动、舒适性统称为车辆的NVH性能,它是衡量汽车制造质量的一项重要性能指标,是给用户最直接、最表面的感受[1]。

刚度是材料或结构在受力时抵抗弹性变形的能力,是材料或结构弹性变形难易程度的表征。动刚度是系统受到的动态力与产生的位移之比。动刚度与结构传入的能量成反比,因此关键连接点的动刚度需要足够大以减少结构传入的能量;动刚度过低易引起更大的振动噪声。因此,该性能指标对整车NVH性能有较大影响,是在整车NVH分析中需要首先考虑的因素。

传动轴与起步装置、变速器、四轮驱动装置、主减速器、动力输出装置等构成汽车的动力传动系统[2]。在前置发动机后轮驱动的车辆中,发动机的驱动力从变速器通过主减速装置,最终由轮胎传递给路面,传动轴的功能是在这中间过程中进行相隔两点之间的动力传递[2]。当汽车轴距较长或最高速度较高时,传动轴采用两节式[3],此时采用中间支撑轴承来支撑传动轴的中间部位,并通过橡胶等弹性体装置将它装在车身或车架上[2]。

由于两节式传动轴中间部位安装在车身上,在车辆行驶过程中,其不可避免会将振动传递给车身,本文主要针对某前置后驱微型车传动轴中间安装部位车身NVH性能较差的问题,采用CAE辅助分析手段,探讨如何改善该位置车身的NVH性能,为今后进一步优化该类车型的车身刚度和性能的设计提供一些借鉴和参考。

1 问题描述

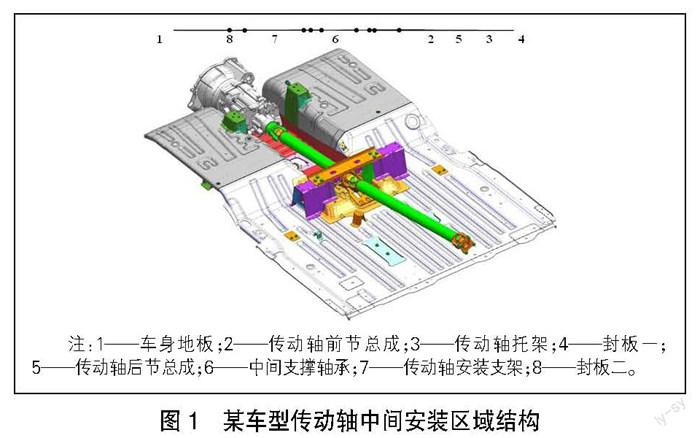

在车辆行驶过程中,某前置后驱微型车传动轴中间安装点区域车身地板抖动较大,且存在轰鸣声。尝试在“几”字形传动轴安装支架内部增加封板一和封板二进行支撑,但效果不是非常明显。某车型传动轴中间安装区域结构如图1所示。

2 问题分析

2.1 传动轴的原因

由于传动轴连接变速器及减速装置,在车辆行驶过程中其本身高速旋转,同时路面凹凸不平、车辆加减速振动,都会在传动轴与地板连接处将振动传递给车身,导致车身产生共振等,致使车身地板NVH性能差。

通过调查发现,该前置后驱微型车传动轴结构与公司另一款前置后驱MPV车型结构完全相同,传动轴与托架的连接方式、托架及托架与车身地板的连接方式也完全相同,因此排除由于传动轴方面的原因导致该区域地板NVH性能差。

2.2 传动轴中间安装支架的原因

进一步研究发现,由于总布置的需求,该前置后驱微型车传动轴中间安装点距离车身地板高度与公司另一款前置后驱MPV车型相差非常大,该车型高度达159.2 mm,而后者高度仅为32.2 mm。车身支架都是薄板结构,厚度为1.2~1.5 mm,而整个传动轴总成重量约15 kg,且支架太高。由刚度公式可知,支架越高,刚度越差,进而导致车身地板随传动轴的运行产生剧烈抖动并产生轰鸣声。

3 方案的制订及确认(解决问题)

3.1 方案的制订

为解决传动轴中间安装点车身地板NVH差的问题,需要对该区域传动轴安装支架结构进行改进。由于导致问题发生的根源是传动轴中间安装点距离车身地板高度太大,刚度不足,所以改进的方向是设法降低车身支架或传动轴安装点的高度,提升安装点刚度。经分析制订如下方案。

方案一:传动轴安装支架材料及厚度保持不变,将其高度降低至35 mm左右(高度与公司另一款前置后驱MPV车型相当),传动轴托架由原“一”字形改成“几”字形(如图2所示)。

方案二:在方案一的基础上,将“几”字形传动轴托架反向安装,使之由原来托住传动轴的状态改为悬挂传动轴的状态(如图3所示)。

方案三:在方案二的基础上,保持传动轴安装支架厚度t=1.5 mm不变,将其高度增加至70 mm左右,并优化传动轴托架的结构,使之由单层板“几”字形支架结构,变成由2个厚度t=2.0 mm的“几”字形支架焊接而成的腔体式结构(如图4所示)。

3.2 方案分析

对方案一进行底盘关键硬点动刚度分析,传动轴中间支撑点各向动刚度见表1。

对方案2进行底盘关键硬点动刚度分析,传动轴中间支撑点各向动刚度见表2。

对方案3进行底盘关键硬点动刚度分析,传动轴中间支撑点各向动刚度见表3。

从CAE的分析结果看出,方案一中传动轴中间支撑点在50 Hz时X向动刚度和160 Hz时Y向动刚度不满足要求;方案二中传动轴中间支撑点在50 Hz时Z向动刚度和200 Hz时X向动刚度不满足要求;方案三传动轴中间支撑点各向动刚度均满足要求且刚度大幅度提升。

4 方案确认和实施

最终选定方案三:传动轴安装支架厚度t=1.5 mm不变,将其高度增加至70 mm左右,并优化传动轴托架的结构,将其做成由2个厚度t=2.0 mm的 “几”字形支架焊接而成的腔体式结构,反向安装,传动轴“悬挂”于其上。经验证,该方案通过提高传动轴中间安装点各向的动刚度,解决了传动轴中间安装点区域地板轰鸣的问题。

5 总结

通过对某前置后驱微型车传动轴中间安装支架进行结构改进,对于该类车型传动轴中间安装点区域结构设计总结如下:传动轴中间安装点与车身距离应尽量小,当该距离不能再缩小时,应考虑同时提升车身传动轴安装支架与传动轴托架的刚度,且优先考虑刚度較好的腔体式结构;对于传动轴中间安装点设计,车身工程师应与底盘工程师密切沟通,并要求NVH工程师前期参与评估。此次问题的改进与结构优化,为后续同类车型提供了很好的设计案例,对今后的设计有很大的指导意义。

参 考 文 献

[1]刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014.

[2]日本自动车技术会.汽车工程手册4:动力传动系统设计篇[M].北京:北京理工大学出版社,2010.

[3]童敏勇,孟杰.汽车底盘构造[M].北京:科学出版社,2009.

[责任编辑:钟声贤]