汽车前大灯反射镜大型注塑模具设计

张维合

(广东科技学院,广东 东莞,523083)

机械与模具

汽车前大灯反射镜大型注塑模具设计

张维合

(广东科技学院,广东 东莞,523083)

摘要:根据汽车前大灯反射镜的结构特点,设计了一副采用侧向抽芯机构、电加热管温度控制系统的大型注塑模具。分析和研究了该模具的成型零件、排气系统、浇注系统、侧向抽芯机构、温度控制系统、导向定位系统和脱模系统。生产实践证明,模具结构先进合理,动作安全可靠。

关键词:车灯反射镜团状模塑料侧向抽芯机构加热管

汽车前大灯反射镜是车灯中最重要的零件,其功能主要是对灯光进行反射和聚光,避免灯光直射。汽车前大灯反射镜反射面粗糙度很低,为0.05~0.10 μm,所以对模具要求高。以前汽车前大灯反射镜采用的是压注成型,这种成型方法废品率高,生产效率低,且对操作工人的身体健康有不利影响。下面介绍的是注射成型方法所用的注塑模具结构,这种模具生产效率高,制品精度高。

1塑件外观要求与结构分析

汽车前大灯反射镜(又名反光镜)位于透镜与装饰框内侧,与透镜装配在一起,通过透镜可以从车灯外面看到反射镜。塑件为外观件,表面镀铝,属于高光电镀件,外表面有大面积花纹作为表面装饰。

图1所示为某品牌汽车前左大灯反射镜零件示意,材料为BMC(团状模塑料),此种材料为特硬性材料,缩水率几乎为零[1],在模具设计时不需要放收缩率。因为其是特硬塑料,尺寸精度高、加工性能好,但是流动性较差。塑件尺寸为:277.7 mm×177.9 mm×127.1 mm。塑件的结构特点如下。

1)外观面要求极高,外观面不允许有斑点和浇口痕迹,更不允许有收缩凹陷、熔接痕和飞边等缺陷;2)塑件为电镀件,外观面脱模斜度设计要合理,一般至少要保证5°以上;3)塑件外形复杂,曲面光洁度高,塑件外侧面有3个倒扣,需要侧向抽芯。前右大灯反射镜零件图与前左大灯反射镜零件图镜像对称,此处略。

图1 汽车前左大灯反射镜零件

2 模具结构分析

一模二腔,一次成型前右大灯反射镜和前左大灯反射镜2个塑件。模具优先采用标准型两板模注塑模结构。从模具的动作安全可靠以及加工的角度考虑采用“斜导柱+滑块” 的侧向抽芯结构。模具外形尺寸为860 mm×680 mm×618 mm,总重量约2 t,属于大型注塑模具。

2.1成型零件设计

模具的成型零件和模板采用一体式,与分体式结构相比,其优点是结构紧凑,强度刚性好,模具体积小,避免了开框、配框和制造斜楔等繁琐的工序。

大灯反射镜内表面要求很高,粗糙度小,不允许有顶针和镶拼痕迹,故必须由定模成型,外表面相对要求较低,由动模成型。由于侧向抽芯在动模板上,所以开模时成型塑件不会留在定模。

由于本塑件属于高光件,表面需真空电镀。在设计本模具时,首先要注意模具材料的选用,因为要高抛光,所以定动模要选用硬度高的材料,如钢材8407或2344,并需要淬火处理,热处理洛氏硬度为52~56。BMC流动性差,动模板型腔的四周需要设计溢料槽,溢料槽底部需要设计顶针,便于溢料顶出,如图2所示。

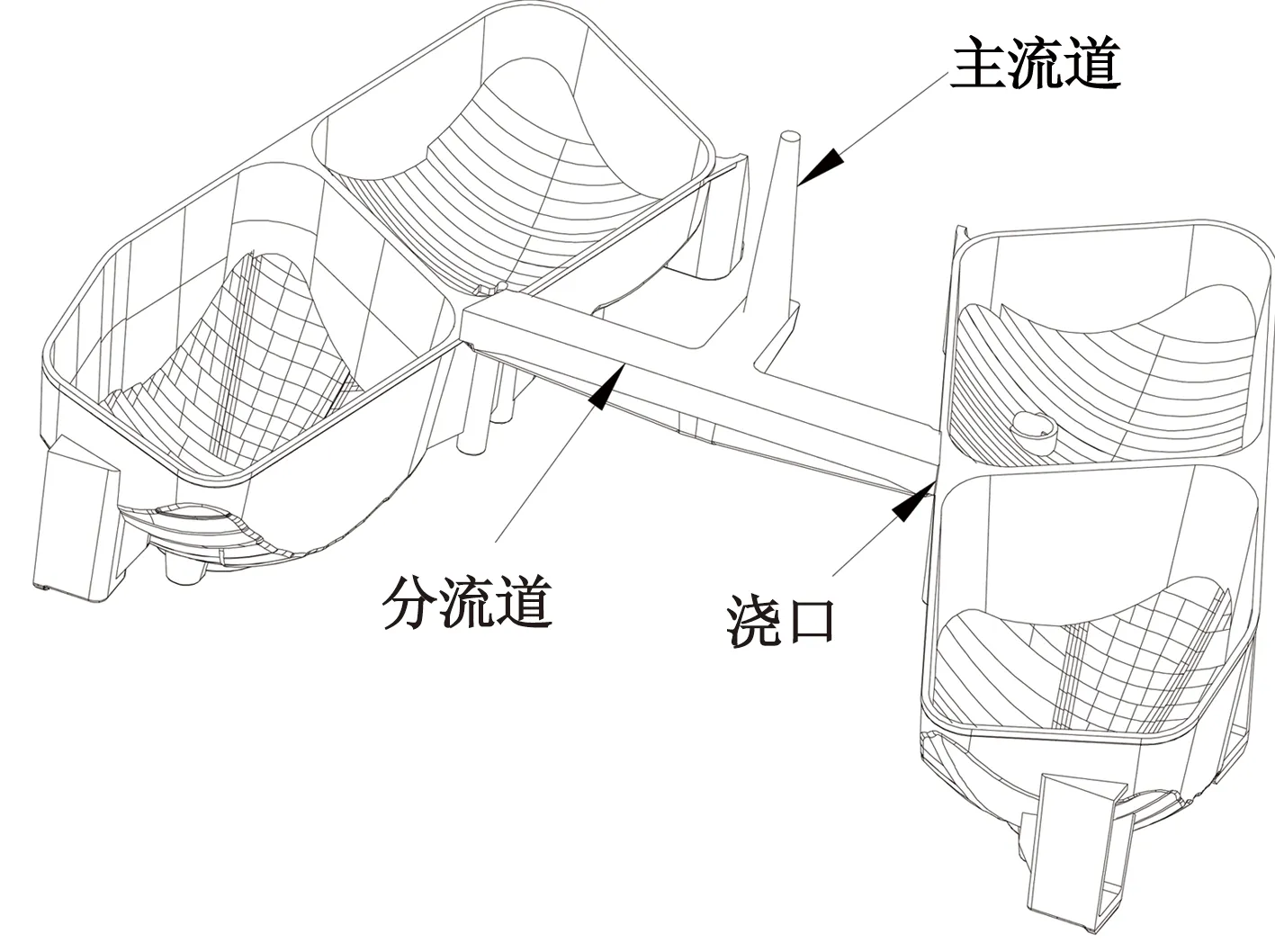

2.2浇注系统设计

在注塑模具设计中,塑件的进胶方式决定了模具的排位方式与模具类型。

由于成型塑件为透明塑件,不能采用点浇口从中间进料,故采用侧浇口浇注系统。又由于透明塑件不能有气泡、雾晕等成型缺陷,故浇口采用扇形浇口。这种浇口不但成型质量好,而且切除方便,切除后在塑件表面留下的痕迹较小,不会影响塑件的外观质量。针对BMC料流动性差的问题,在设计流道时流道要粗且短,浇口设计成侧浇口,详见图3。

2.3 侧向抽芯机构设计

侧向抽芯机构是本模具最重要的核心结构。塑件为汽车前大灯左右反射镜,属于2个对称零件。每个塑件外侧均有3个倒扣,因而模具外侧共有6个滑块。模具操作侧、反操作侧和天侧各设计2个滑块抽芯,详见图2。

模具的6个侧向抽芯机构抽芯距离均为30 mm,结构均采用“动模滑块+定模斜导柱+限位夹+挡销”,动作安全可靠,抽芯方向见图2。

需特别注意的是,天侧滑块(即向上滑动)由于离开斜导柱后在重力的作用下可能回位,为保证安全可靠,一定要采用DME(美国标准)或HASCO(欧洲标准)限位夹,只有弹簧很容易发生安全问题,因为弹簧在重力作用下会收缩,且容易疲劳失效。限位除采用限位夹外,还增加了限位螺钉33,作为双保险。

2.4温度控制系统设计

温度控制系统设计的好坏对模具的成型周期与产品成型质量影响很大。由于塑件采用BMC材料,流动性很差,故模具采用加热系统而不是采用冷却系统。加热管的布置与水路布置类似,与水井相似,既可以设计成竖向布置也可以设计成横向布置。采用加热系统的模具,定、动模上下左右都需要设计隔热板来隔热,隔热板厚度为8 mm,材料为尼龙板。

本模具定动模温度控制系统为:定模设计了62个加热管,动模设计了58个加热管。发热管直径有4.9,10.7,16.1 mm 3种。型腔表面距离发热管大约40~50 mm,各发热管之间的距离大约80~100 mm,发热管功率约为80~100 kW。布置加热管要注意,线槽拐角处需要倒圆角,避免损坏线路。每一模需要设计一支探温针,布置加热管间距要均匀,发热管孔要比发热管大1 mm,深度也要深1 mm,因为发热时会膨胀。

图2 汽车前大灯反射镜注塑模具结构

图3 汽车前大灯反射镜注塑模具浇注系统

2.5导向定位系统设计

在汽车注塑模具设计中,由于模具大,塑件外观要求高,尺寸精度要求也高,因此对模具的导向定位设计非常严格,导向定位系统设计的好坏直接影响成型塑件的精度和模具的寿命[2]。

本模具在4个角上各设计了1支圆导柱和4个0°精定位结构,见图2。其中4支圆导柱尺寸为60 mm×310 mm,安装在定模侧,由于塑件开模后留在动模侧,这样就不会影响塑件取出。同时4支圆导柱在开模时还起到支撑脚的作用,方便配模。

2.6脱模系统设计

本模具的推出结构为顶针(即推杆),模具在定、动模开模后,依靠推杆推出塑件与流道凝料,模具安装后,推件固定板通过连接柱37与注塑机顶棍连接在一起,顶针、复位杆等推件由注塑机顶棍推出和拉回复位。4支复位杆旁边不用再加复位弹簧,但在与之接触的定模板位置要设计硬块40,材料为45#或S50C钢,表面氮化处理。推杆设计要大些,推杆数量要多些,这是因为BMC的塑件很硬,对模具的抱紧力较大,要求顶出力也较大。

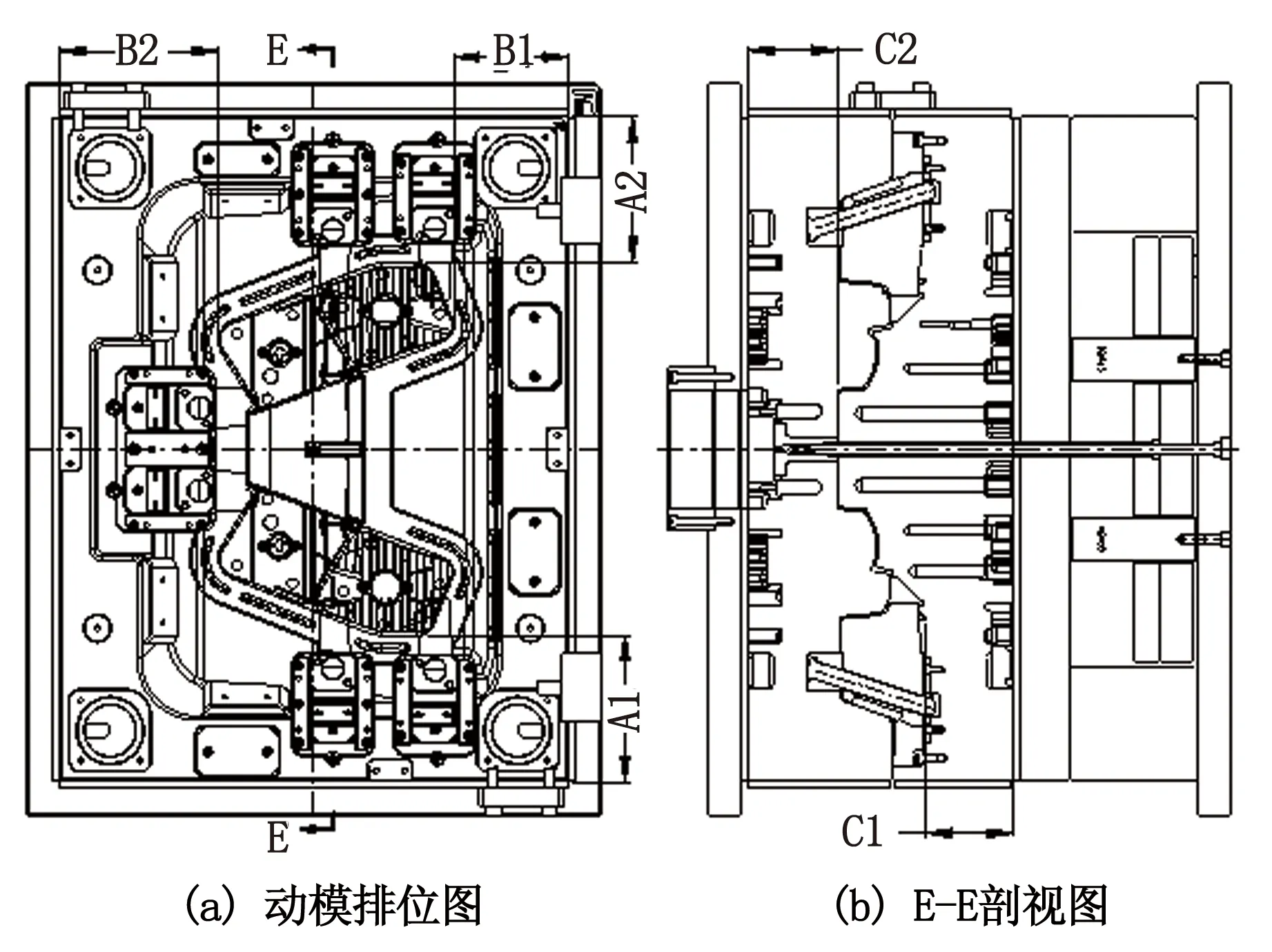

2.7 模具强度与分型面定位设计

在汽车注塑模具设计中,设计者首先必须保证模具强度和刚性,这是保证模具寿命和塑件精度的必要条件。要保证模具强度和刚性,首先模具结构要合理,尤其是分型面定位结构的大小和位置要合理,其次还必须保证成型零件尺寸和模架尺寸合理,既要满足成本要求,又要满足强度要求。

本模具在定模板和动模板的型腔四周设计了整周的、斜度为5°的锥面定位机构,在四周锥面上还设计了耐磨块。影响模具强度和刚性的主要尺寸包括:型腔边缘至模具边缘的尺寸A1,A2,B1和B2;型腔最深处至定模板和动模板底面的距离C1和C2,见图4。由于本模具一模二腔,二型腔左右对称,A1,A2为171 mm,左反射镜与右反射镜型腔之间距离为80 mm。由于模具的天侧由侧向抽芯机构,故B1为135 mm,B2为185 mm。厚度尺寸方面,C1为106 mm,C2为100 mm。

图4 汽车前大灯反射镜模具强度参考

3模具工作过程

熔体通过注塑机喷嘴,经浇口套5进入分型面上的分流道,再由扇形浇口进入模具型腔。熔体充满型腔后,经保压、冷却和固化,至足够刚性后,注塑机拉动模具的动模固定板17,模具从分型面Ⅰ处打开。在开模过程中,定模斜导柱7,28,32分别拨动滑块6,26,35进行侧向抽芯。开模行程达到300 mm后,注塑机顶棍通过连接柱37推动推件底板19和固定板18,进而推动所有推件将成型塑件推离动模。塑件取出后,注塑机顶棍拉动推件及其固定板复位。接着注塑机推动动模合模,模具又开始下一次注射成型。

4结语

对于汽车车灯反射镜模具,其设计要点主要有:1)需要专门的注塑工艺设备,并要采用专门生产BMC塑料的注塑机,对工艺设备要求非常严格。2)BMC材料属于特硬性塑料,在模具设计中需要设计加热系统与分型面设计排料系统,成型零件必须淬火处理以提高耐磨性与模具寿命。3)BMC材料的模具设计顶出系统要平衡,推杆尽量设计大一些,数量尽量多一些,否则会造成塑件脱模困难。4)高光电镀件脱模斜度太小会造成脱模困难,所以反射镜塑件侧壁脱模斜度尽量设计大一些,一般建议在5°~10°。当然前提是不能影响塑件功能与外形。5)塑件不能有尖角锐边,所有转角都需要设计成圆角,因为模具的成型零件经过淬火后易发生应力开裂现象。6)注意左右反射镜灯头孔与塑件表面花纹是左右平移,不能设计成镜像对称,因为灯泡与灯头是不分左右的,其余特征都是镜像对称。7)本模具由于BMC塑料流动性差,采用了电子加热管加热的温度控制系统,以提高熔体的流动性。模具四周都设计了隔热板,有效保证了模塑件的成型质量和电能使用率。模具投产后运行稳定可靠,塑件质量和模具的注射周期均达到了客户要求。

参考文献

[1]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2011:133-161.

[2]张维合.汽车手套箱斗大型注塑模设计[J].现代塑料加工应用,2015,27(4):54-57.

收稿日期:2015-10-15;修改稿收到日期:2016-03-24。

作者简介:张维合(1964—),男,副教授,主要从事模具教学与研究。E-mail:allenzhang0628@126.com。

DOI:10.3969/j.issn.1004-3055.2016.03.015

Design of Injection Mould for Mirrors of Car Headlight

Zhang Weihe

(Guangdong University of Science & Technology,Dongguan,Guangdong,523083)

Abstract:According to the structural characteristics of car headlight mirrors, a large injection mould is designed by using side core-pulling mechanism and heating pipe. The molded parts, exhaust system, gating system, side core-pulling mechanism,temperature control system, oriented positioning system and stripping system were analyzed and researched. The advanced and reasonable mold structure was exhibited in production.

Key words:mirrors of car headlight; bulk molding compound; side core-pulling mechanism; heating pipe