输油管道冲蚀磨损数值模拟研究

李介普,幺 成,李 翔

输油管道冲蚀磨损数值模拟研究

李介普1,2,幺 成1,2,李 翔2,1

(1.中国石油大学(北京),北京102249;2.中国特种设备检测研究院,北京100029)

管道冲蚀泄漏是石油化工工业中经常发生的一种失效形态,管道的运行是否安全可靠直接影响石化企业的安全。本文采用RNG k-ε湍流模型,对某炼油厂的输油管线进行数值模拟研究,根据计算得到的壁面剪切应力的大小来表征管道冲蚀磨损的风险大小,并对不同位置管件的冲蚀风险进行排序。模拟结果表明,输油管线的最大壁面切应力出现在盲三通水平出口侧的下底面处,该部位最容易发生冲蚀破坏。本文的研究结果可为工程实际中定点冲蚀监检提供直观、准确的布点指导。

输油管道;冲蚀;壁面剪切应力;数值模拟

管道是现行的五大运输工具之一,在石油、化工及天然气等行业中具有不可替代的作用。随着石油需求量的增加和原油质量的劣化,石化企业输油管道的负荷也越来越大,企业生产有很高的安全风险,因此输油管道的运行是否可靠直接影响石化企业的安全。近年来石油管道事故频发,管道安全事故中约1/3是由于管道冲蚀磨损失效引起的,极大地影响了企业的安全生产和效益,需要引起各大石油炼化企业的重视。

Y.M.Ferng[1]采用 CFD模型预测了管道冲蚀现象,并在管道内壁进行监测,找出了管道冲蚀最严重的点。Deng Peng[2]通过数值模拟的方法研究了流体对管道的冲刷作用,考虑了入射角度、流体的速度等因素对冲蚀的影响。徐鸣泉[3]对国产REAC管束进行了数值模拟,模拟结果发现对于带有直角过渡的管道,分析了流体对管道冲蚀磨损最严重的位置。陈佳[4]采用标准k-ε湍流模型,研究了三通管中壁面切应力的分布,讨论了流体力学因素对冲蚀的影响。黄勇[5]运用数值模拟的方法研究了流体对三通管的冲蚀磨损情况。季楚凌[6]以输送稠油的90°弯管为研究对象,分析了弯管壁面应力的分布,预测了弯管的易冲蚀部位。

虽然国内外学者对局部管件流体冲蚀进行了大量研究,但是针对工程中的输油管道冲蚀磨损进行数值分析的研究还比较少。本文通过模拟输油管道流动,分析管道壁面处切应力的分布,寻找最大切应力出现的位置,来预测输油管道中的易冲蚀部位。

1 数值模拟分析

1.1 理论模型

管道流体流动属于复杂的三维非定常不可压缩湍流流动,其连续方程为:

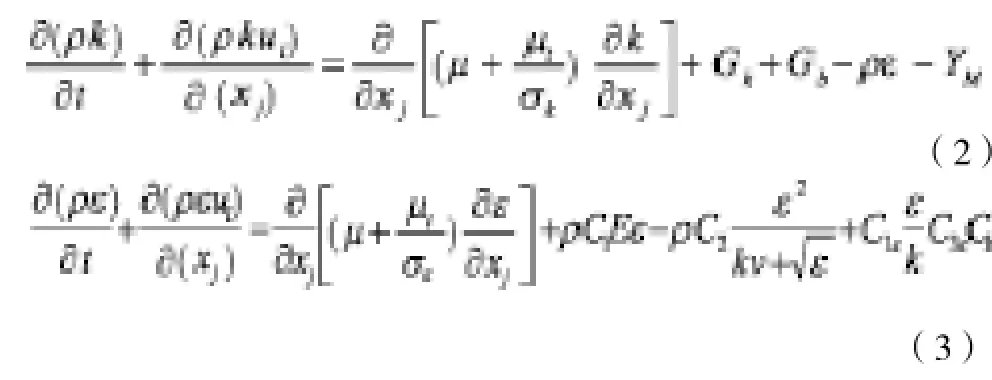

采用的湍流模型是RNG k-ε模型。在众多湍流模型中,RNG k-ε双方程湍流模型具有较好的稳定性和准确度,而且计算速度相对较快,对计算机资源要求适中,管道流动数值计算可以采用该模型。RNG k-ε模型的方程如下:

式中,GK是由于平均速度梯度引起的湍动能产生;Gb是由于浮力影响引起的湍动能产生;YM为可压缩湍动能膨胀对总的耗散率的影响;C1ε、C3ε为经验常数,FLUENT中默认C1ε=1.44、C3ε=0.09;σk、σε分别为湍动能和湍动能耗散率对应的普朗特数,FLUENT中默认值为σk=1.0、σε=1.3。

1.2 计算模型

根据实际的管道单线图和结构尺寸,建立管道的几何模型,异径管入口前管道直径为100mm,变径后管道直径为60mm。管道几何模型图如图1所示。

图1 管线几何模型图Fig.1 Geometric diagram of The Pipeline

1.3 网格划分

利用CFD前处理软件Gambit2.4.6,分别对含有弯头、三通、盲三通和变径管等管件的输油管道进行几何建模,忽略阀门和测量仪表等对管线的影响。采用古铜币画法对整条管线划分结构化网格,网格数目为157900。

1.4 边界条件

液相入口1的边界条件为在圆形入口截面上给定法向速度v=5m·s-1;液相入口2的边界条件为在圆形入口截面上给定法向速度v=2m·s-1。速度入口的湍流强度为3%,水力学直径为100mm。

液相出口边界条件采用压力出口边界,出口压力为2.026MPa,湍流强度为3%,水力半径60mm。液相流场在壁面采用无滑移边界条件,近壁面网格采用标准壁面函数近似处理。

1.5 流体属性及求解方法

本文采用的液态油品密度为738.000kg·m-3,黏度为4.576×10-4Pa·s。由于管道流动的流场为不可压缩流场,所以本文采用SIMPLEC算法求解。在对流项的离散过程中,采用二阶迎风差分方法。在进口和出口位置设置监控点,分别监控压力和流量的变化。

2 模拟结果与分析

2.1 模拟结果

图2所示为整体管线壁面切应力云图。图3所示为最大壁面切应力部位的局部放大图。管道中最大壁面切应力出现的部位,流体在较大剪切力作用下会破坏壁面腐蚀产物膜,加快冲蚀破坏的速度。所以需要在该部位增加测厚点,预防冲蚀减薄的发生。该输油管线中最大壁面切应力出现在图2所示的盲三通管水平出口侧的下底面处,最大切应力值为1.07×103Pa。其切应力最大的原因是:介质流动方向发生突然转变和流体流速增加,使得在三通水平出口下底面的壁面切应力加大。

图2 切应力范围在0~1.07×10-3Pa时管线的壁面切应力云图Fig.2 Wall Shear Stress contours of the pipeline among 0~1.07×103Pa

图3 最大部壁面切应力部位局部放大图Fig.3 Enlarged diagram of the most serious area

2.2 输油管线易冲蚀部位排序

由于整体管线较长,不同位置的切应力分布相差较大。下面将不断减小壁面切应力的范围,得到不同范围内壁面切应力最大区域的应力云图,获得整体管线的壁面切应力分布情况,并对不同部位冲蚀风险的大小进行排序。壁面切应力的范围分别为:0~0.54×102Pa、0~1.61×102Pa、0~3.76×102Pa和0~9.67×102Pa。为了便于说明,对管道内的管件进行编号排序,排序示意图如图4所示。根据不同范围内的壁面切应力云图,该输油管线冲蚀部位排序结果为:最危险:8水平出口底面>7内侧>6变径区域和5水平出口底面>4和2内侧>3内侧>1内侧:最安全。

图4 管件冲蚀风险大小排序示意图Fig.4 Erosion risk diagram in a descending order

3 结论

1)壁面剪切力的大小可以用来表征管道的冲蚀磨损的风险大小,壁面剪切力越大的部位,更易于发生冲刷磨损。在相同工况条件下,弯头、三通、盲三通和异径管比直管更容易发生冲蚀磨损。

2)该输油管线的最大壁面切应力出现在盲三通管水平出口侧的下底面处,该部位最容易发生冲蚀破坏,分析得出的原因是:介质流动方向发生突然转变和流体流速的增加,使得在三通水平出口下底面的壁面切应力加大。

3)对该输油管线的冲蚀情况排序,结果为:8水平出口底面>7内侧>6变径区域和5水平出口底面>4和2内侧>3内侧>1内侧。该冲蚀风险大小排序可以为工程实际中定点冲蚀监检提供直观、准确地布点指导。

[1]Y. M. Ferng. Predicting local distributions of erosioncorrosion wear sites for the piping in the nuclear power plant using CFD models[J]. Nuclear Science and Technology Development, 2007(2): 101.

[2]Deng Peng, Afshin Pak, Luca, Andrew Low, et al. Advances in multiphase flow CFD erosion analysis[J]. Offshore Technology Conference, 2013(3): 6-9.

[3]徐鸣泉,王乐勤,杨健,等.石化管道冲蚀破坏的流动仿真及其结构优化[J].流体机械,2005,33(7):24-27.

[4] 陈佳,刘勇峰. 三通管冲刷腐蚀数值计算[J]. 当代化工,2013(1):76-78.

[5]黄勇,施哲雄,蒋晓东.CFD在三通冲蚀磨损研究中的应用[J].化工装备技术,2005,26(1):65-67.

[6]季楚凌.稠油管道90°弯管流场及应力分析[J].当代化工,2015(2):401-404.

Numerical Simulation Investigation on Erosion of Oil Pipeline

LI Jie-pu1,2, YAO Cheng1,2, LI Xiang2,1

(1. China University of Petroleum-Beijing,Beijing 102249,China;2. Special Equipment Inspection & Research Institute,Beijing 100029,China)

Erosion Leaking was a failure form frequently occurred in a petroleum refining industry. Thus, the safety of petrochemical enterprises was relied on safe and reliable operation of the pipeline. In this paper, a numerical simulation study on flow field was investigated for an oil pipeline using the RNG k-ε model. The magnitudes of wall shear stress were calculated to represent the risk of pipeline erosion. At the same time the erosion risk of the pipeline components were sorted according to wall shear stress. The maximum wall shear stress was located in the bottom of blind tee exports. The results could be used to guide the operation of the oil pipeline.

pipeline; erosion; wall shear stress; numerical simulation

TE 832.3

A

1671-9905(2016)06-0066-03

质检公益性行业科研专项项目资助(201110025)

李介普(1992-),男,中国石油大学(北京)动力工程专业在读研究生,主要从事化工过程机械研究。电话:17801010263,E-mail:731329248@qq.com

2016-03-30