激光加工中切割PZT陶瓷的控制改进

张文斌,杨松涛,刘红英

(中国电子科技集团公司第四十五研究所,北京101601)

激光加工中切割PZT陶瓷的控制改进

张文斌,杨松涛,刘红英

(中国电子科技集团公司第四十五研究所,北京101601)

介绍在原有激光加工切割PZT陶瓷的工艺过程中,加入机械工装夹具后,软件部分进行的控制改进,并通过生产现场的测试数据来对技术升级进行验证,效果良好,并得到了客户的一致好评。

激光加工;PZT陶瓷;控制改进

随着近年来激光器产业的不断发展和技术进步,在工业生产加工领域中,激光加工技术的应用也进一步得到提高。但随着市场的不断发展和需求的不断提高,客户在追求加工效果的同时,对加工效率的要求也在进一步加强,并提出了很多富有建设性的修改建议。对此,本文针对客户对PZT陶瓷加工工艺流程的改进诉求和建议,结合生产现场的实验和测试,通过加装机械工装夹具,对软件控制流程进行了技术改进,并在设备上进行了运行实验,效果良好。本次控制改进可以应用于相关加工模式的升级和改造。

1 机械工装夹具

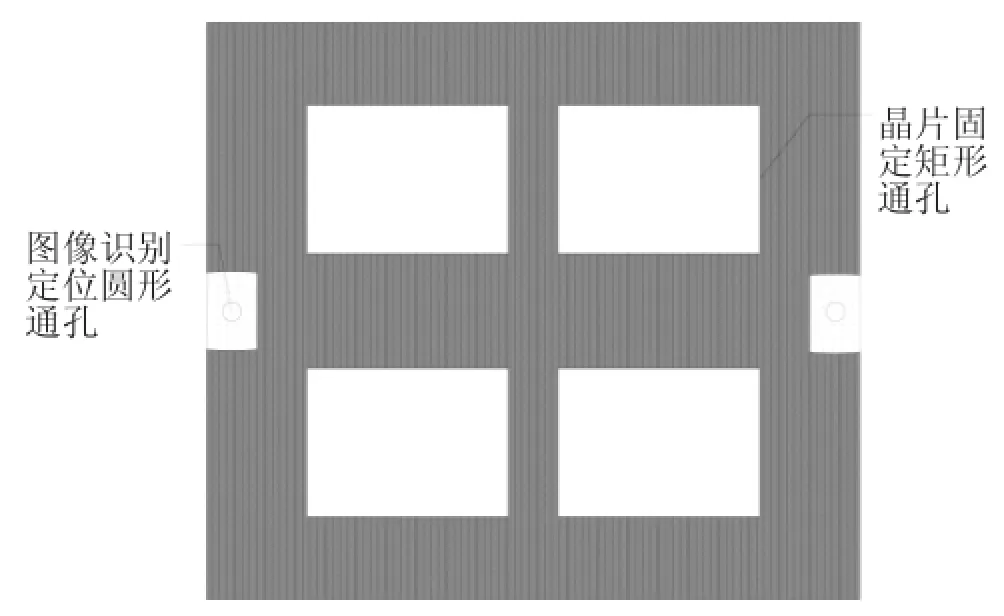

本次软件控制改进主要以添加的机械工装夹具为硬件平台,结合现有软件控制流程,对原有的工艺加工流程进行简化,其示意图如图1所示。

该夹具主要由4个固定晶片的矩形通孔和两个图像识别定位的圆形通孔组成,在实际加工过程中,首先需要将PZT晶片固定到机械工装夹具上,使其不能晃动,然后,将固定好晶片的工装夹具固定到加工设备的工作台上,也须保证工装夹具不能晃动。

以上操作完成之后,便需要通过软件控制系统来提取晶片的偏转信息和位置信息,来为加工晶片提供数据基础。

图1机械工装夹具示意图

2切割PZT陶瓷控制改进后的优点

在激光加工过程中,引入机械工装夹具后的优势主要包括:简化了加工工艺步骤;提高了激光加工生产效率;校位标记点的一致性得到提高,进而提高了晶片的加工精度。

2.1简化加工工艺步骤

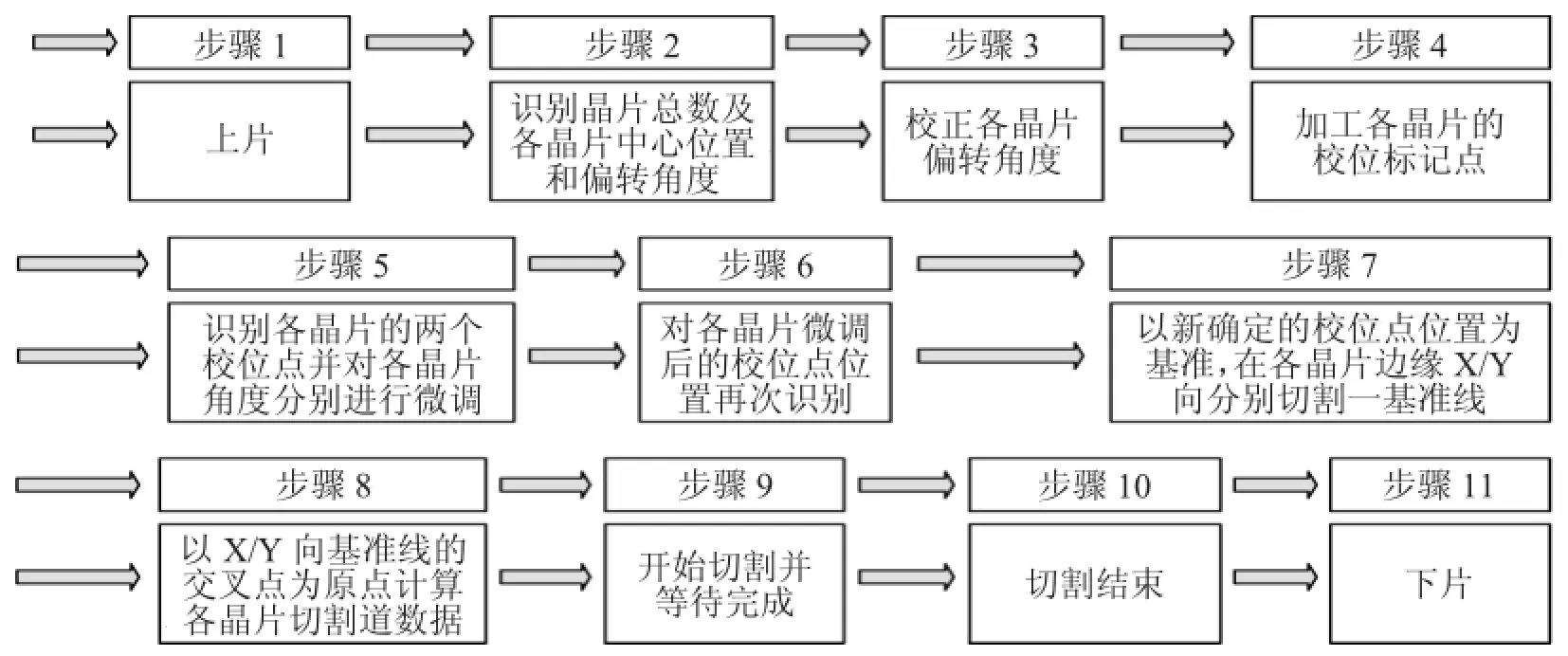

原有切割PZT陶瓷的控制流程主要包括:晶片位置中心的识别、晶片整体偏转角度的识别与校正、以及切割街区的设定,然后开始晶片的自动切割。控制流程步骤如图2所示。

添加机械工装夹具后,切割PZT陶瓷的控制流程变化如图3所示。

图2切割PZT陶瓷的原控制流程

图3切割PZT陶瓷的新控制流程

通过比较图2和图3发现,改进后的切割控制流程主要省去了原加工控制流程的步骤2、步骤3以及步骤4,这主要是由于在加工过程中,引入机械工装夹具后,工作台对夹具的固定和校位标记点的固化所导致的。改进后的控制流程不需要再对晶片的位置进行识别定位,其位置信息主要通过识别工装夹具的校位标记点来进行确定,同时省去了在晶片上加工校位标记点的需要。

2.2提高加工生产效率

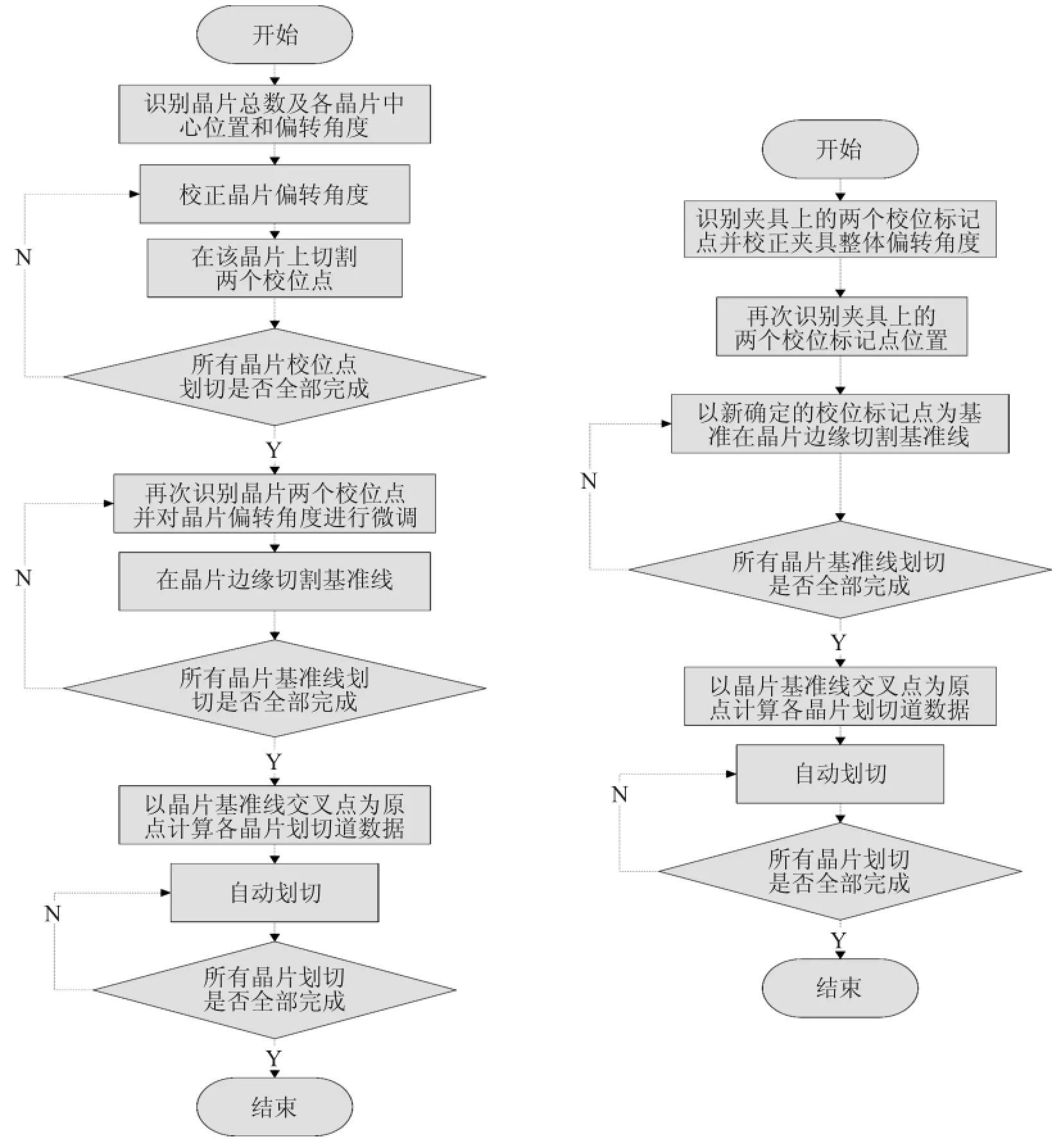

通过上一小节的分析,切割PZT陶瓷的新控制流程步骤比原控制流程减少了三项,主要包括晶片总数与晶片位置信息的识别、每片晶片偏转角度的粗调以及在晶片上切割校位标记点。其中对单片晶片偏转角度的粗调和切割校位标记点的减少,使得晶片的加工生产效率得到了极大的提高,这种优势更多的体现在多片PZT陶瓷的加工过程中,改进后的校位点识别时间只相当于原加工模式中一片晶片校位点的识别和角度调整时间。为更好的说明这个问题,再对两者的软件流程图进行对比,如图4所示。

通过对比流程图,可以发现控制流程改进前后,循环判定整整少了一层,在多片加工时,改进后的控制流程的加工效率优势将会更加明显。

图4切割PZT陶瓷的软件主流程图改进前后对比

2.3提高切割加工精度

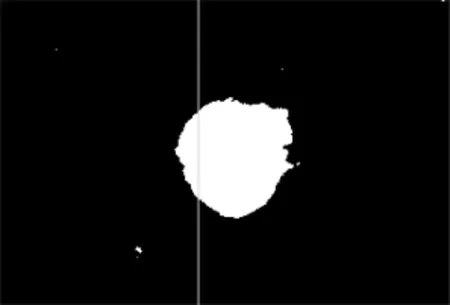

由于该加工设备采用固定光路设计,切割图形均由工作台移动完成,在原加工控制流程中,将校位标记点直接打到PZT陶瓷上,由工作台运动拟合圆形切割形成,其切割效果的一致性较差,使得图像识别精度出现误差,进而造成加工精度的误差。在图像进行识别处理前,为便于识别,需将图像进行二值化处理,处理效果如图5、图6所示。

图5 PZT陶瓷上的标记点处理效果

图6工装夹具上的标记点处理效果

通过比较图5、图6可以很明显的得知,将校位标记点加载到工装夹具上后,标记点的半径有所增长,这主要是由于在PZT陶瓷上直接加工标记点时,半径太大会导致圆环形标记点的出现,使得图像识别出现困难,另外,工装夹具上的标记点圆度提高明显,使得图像识别精度得到提升,同时,由于每次加工开始前,都需要将晶片固定到相同类型尺寸的工装夹具上,使得校位标记点的前后一致性得到了最大的提升,在降低了图像识别难度的时候,图像识别精度的提升也更加必然,进而使PZT陶瓷的加工精度进一步得到提升。

3 结果分析

通过上面的分析比较,不难发现,改进后的加工控制流程在加工效率和加工精度的提高上将取得较大的进步,下面将通过实验数据来对加工效率和加工精度的提升进行验证。

3.1去掉了每片晶片位置信息和角度偏转量的图像识别误差

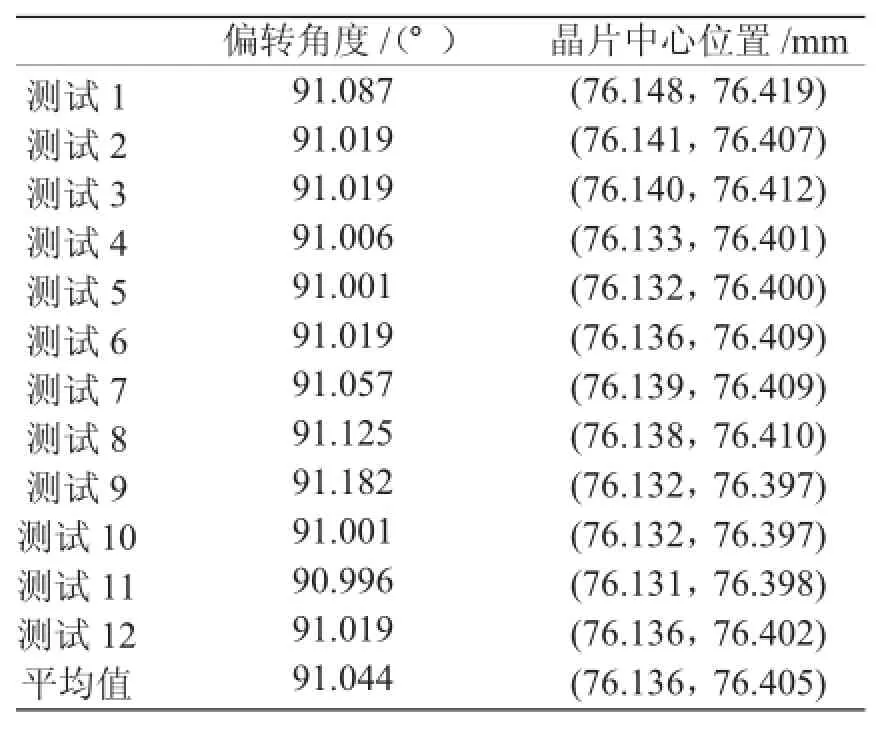

在原先的工艺控制流程中,上片完成后,需要图像识别加载晶片的总数和每块晶片的基本位置信息,而在图像识别的过程中,由于相机分辨率以及光照条件和噪声的影响,必然使得图像识别结果出现误差,表1给出了以一片PZT陶瓷作为实验晶片,将其放置于承片台上并保持位置和偏转角度不变,分别进行了12次实验,并将通过图像处理得到的晶片整体偏转角度(晶片整体纵向边缘与工作台横向水平线之间的夹角)与中心点的位置记录。

表1图像识别结果

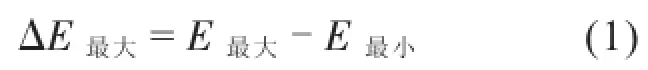

通过表1中记录得到的晶片整体偏转角度以及晶片中心位置,通过下面的公式计算其最大角度偏差和最大位置偏差,

得出的结果:最大角度偏差为0.182°,最大位置偏差x向为0.017 mm,y向为0.022 mm。

但在改进后的工艺控制流程中,由于去掉了加载晶片总数和每块晶片基本位置信息的识别,使得该项识别误差得到了清除,其位置信息的精度改由工装夹具来保证。

3.2标记点的图像识别精度得到提升

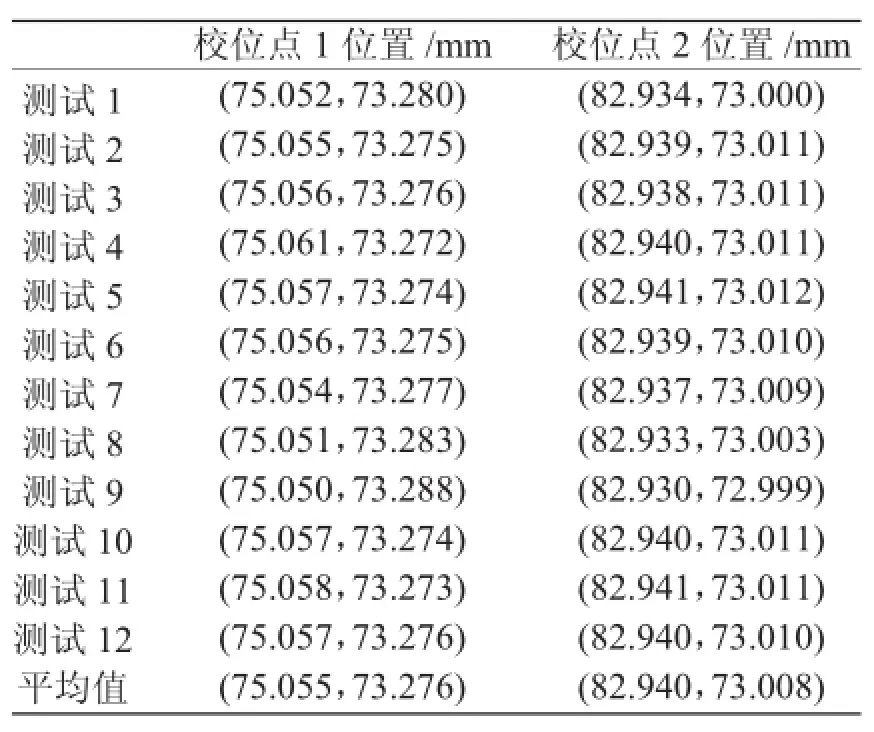

在原先的工艺控制加工流程中,需要将校位标记点直接切割到PZT陶瓷上,其加工得到的校位标记点圆度较差,半径较小,使得图像识别结果存在较大误差,本小节通过两个实验来进行进一步的验证。以一片PZT陶瓷作为实验晶片,在不移动位置及改变偏转角度的前提下,分别在其两个边角处切割了两个校位点,并以这两个校位点为目标,进行12次图像处理实验,实验数据记录如表2所示。

表2改进前图像识别结果

根据表2记录的图像识别处理结果得到的校位点位置,通过公式(1)计算可得到两个校位点的最大位置偏差分别为:(0.011 mm,0.016 mm)、(0.011 mm,0.013 mm)。

改进工艺控制流程后,将校位标记点固定到工装夹具上,以同一夹具为对象,进行12次图像识别实验,实验数据记录如表3所示。

根据表3的实验数据,通过公式(1)计算两个校位标记点的最大位置偏差分别为:(0.001 mm,0.001 mm)、(0.001 mm,0.001 mm),可知改进工艺控制流程后,校位标记点的位置信息的图像识别结果已经非常理想了,相较于改进之前十几个微米的最大识别位置误差,已经有了极大的提高。

表3改进后图像识别结果

3.3加工切割效率得到提升

最后,通过现场测试,来对最终的晶片加工效率进行对比。

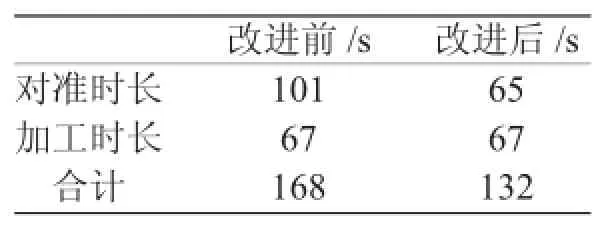

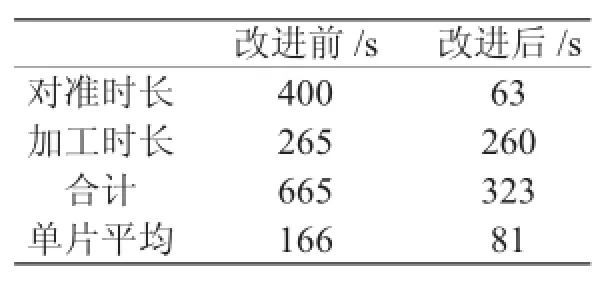

首先以单片晶片为实验对象,分别使用改进前和改进后的工艺控制流程来进行加工,数据记录如表4所示。

表4加工方式改进前后单片加工效率对比

通过对比发现,对于单片晶片加工,改进后的对准时长比改进前缩短了大约半分钟,在加工时长保持基本一致的情况下,合计加工时长比改进前减少约30 s。

前面已经提到控制流程改进后,加工效率的提升在多片时将体现的更加明显,现以四片相同晶片为实验对象,分别使用改进前和改进后的工艺控制流程来进行加工,数据记录如表5所示。

表5加工方式改进前后多片加工效率对比

通过对比发现,在多片加工中,改进后的对准时长与改进前相比,缩短了约330 s,而其单片的平均加工时长比改进前提升了1倍有余,实验再次充分的说明了工艺控制加工流程改进后,加工效率的显著提升。

4 结束语

通过本次加工工艺控制流程的改进,最直接的心得就是设备研发人员需要加强对工艺控制流程的探索和实验,同时,需要多多听取生产一线操作人员对加工设备的修改意见,通过整合信息,将会对后续设备的研发提高极大的帮助。

[1] 张国顺.现代激光制造技术[M].北京;化学工业出版社,2005.

[2] 杨松涛,韩微微等.355 nm激光新型陶瓷加工研究[J].电子工业专用设备,2011(2):8-11.

[3] 沈鹏.陶瓷研发尖端技术[N].中国建材报,2004.

Scheduling of Laser Machining PZT Ceramic

ZHANG Wenbin,YANG Songtao,LIU Hongying

(The 45th Research Institute of CETC,Beijing 101601,China)

Be aim to the new requirement of the consumers about Laser Machining PZT ceramic without any block on the surface of sapphire wafer,this article discuss and achieve the function about the new scheduling.This function has changed the single machining mode and expanded the application of laser machining equipment.

Laser machining;Scheduling;PZT ceramic

TN205

B

1004-4507(2016)06-0049-06

张文斌(1985-),男,工程师,毕业于西北工业大学,现任职于中国电子科技集团公司第四十五研究所,从事激光加工设备的开发与研制工作。

2016-05-17