65D缸体冷隔缺陷的控制

王永志,黄健明,杜利峰

(一汽铸造有限公司铸造一厂,吉林长春 130062)

65D缸体冷隔缺陷的控制

王永志,黄健明,杜利峰

(一汽铸造有限公司铸造一厂,吉林长春130062)

针对65D发动机缸体铸件的冷隔缺陷,进行了原因分析。并通过试验逐个排查,最终确定原因所在。通过浇注系统优化、壁厚补正和增加铸型排气面积的措施,使冷隔缺陷由2014年的2.435%下降至2015年的0.52%,效果显著。同时,在其他缸体类铸件上推广也收效明显。

缸体;冷隔;浇注系统;壁厚;排气面积

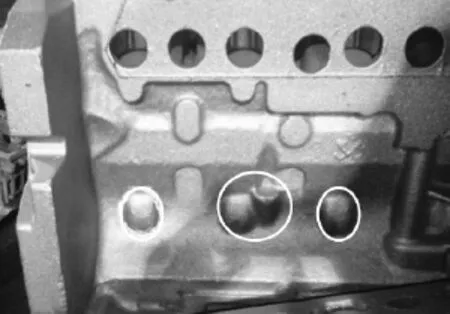

我厂主要生产发动机缸体、后桥、减速器、刹车鼓等车用铸件,分为灰铁和球铁铸件,年生产能力15万吨,我厂01线是专门生产缸体类铸件的生产线之一。65D缸体(如图1所示)是01线主要产品之一,铸件净重143 kg,为BF4M2012系列发动机缸体毛坯铸件。BF4M2012系列发动机为4L排量直列4缸水冷干式缸套发动机,最大扭矩493 N·m,欧Ⅲ排放标准,主要应用于轻卡和工程机械上,年产量约3万台。

图165D缸体铸件

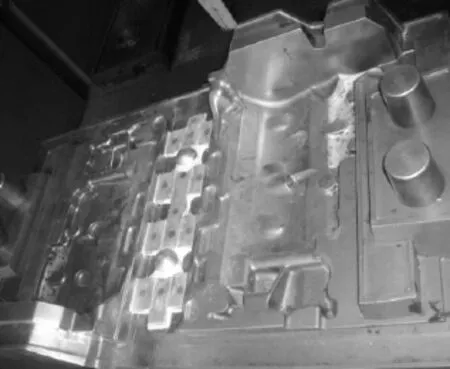

生产65D缸体采用传统潮模砂卧浇工艺,一箱2件(如图2所示)。砂芯全部采用冷芯单机制芯,曲轴箱芯与端面砂芯组芯后涂料,水套芯一次涂料后与顶盖芯组芯后再二次涂料,曲轴箱芯组与水套芯组配套经机动辊道送至造型线。造型线为德国KW静压造型线,设计生产效率为60型/h,砂型不喷涂料,曲轴箱芯组与水套芯组经人工吊运至组芯夹具内组芯,使用下芯机进行下芯。熔化采用中频炉熔炼,铁水经孕育后倒入气压保温浇注炉内进行浇注,浇注时采用随流孕育。

图265D缸体型板

1 65D缸体冷隔问题

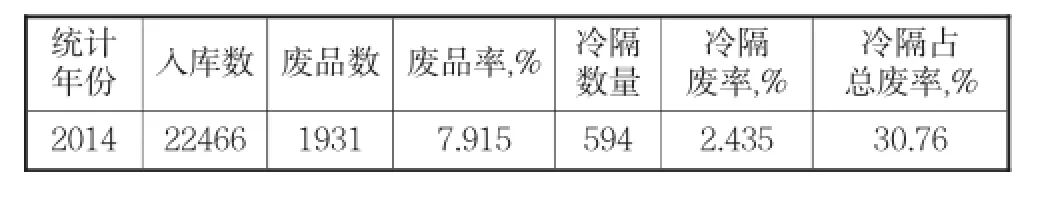

统计2014年65D缸体生产过程中产生的废品(如表1所示),其中主要废品就是冷隔,约占总废品的31%,而其产生位置全部集中在铸件下箱面,其中又以下箱大平面的3处凹坑位置最为集中(如图3所示);而且我厂生产65D缸体2014年冷隔单项废品率高达2.435%,(如表2所示),所以2015年我厂将冷隔缺陷的控制作为65D缸体的主要攻关方向。

表1 2014年65D缸体废品分布(%)

图3 65D缸体冷隔缺陷集中位置

表2 65D缸体2014年废品统计

2 冷隔原因分析

2.1定义和特征

冷隔表现为铸件上穿透或不穿透的缝隙,边缘呈圆角状,由充型金属流股汇合时熔合不良造成。多出现在远离浇道的铸件宽大上表面或薄壁处,金属流汇合处,激冷部位,以及芯撑、内冷铁或镶嵌件表面。因浇注中断而在铸件某一高度形成的冷隔称为断流冷隔;芯撑、内冷铁或镶嵌件表面形成的冷隔称为熔合不良[1]。

2.2形成原因[2]

1)浇注温度和浇注速度过低,浇注中断或跑火;

2)浇注系统设计不合理,浇道截面积太小,内浇道数量少或位置不当,直浇道高度不够,液态金属静压头小;

3)铸造工艺设计不合理,铸件的薄壁大平面部位处于铸件顶部或离内浇道太远;

4)铸件结构不合理,壁厚太薄,铸造工艺性差;

5)铸造合金流动性差;

6)铸型透气性差,排气不良,出气冒口尺寸小、数量少、位置不当;

7)芯撑、内冷铁、镶嵌件尺寸和位置不当,或有锈斑、油污,造成熔合不良。

3 原因分析

针对冷隔形成的每种原因,分别进行了分析和试验,查找解决冷隔废品的方法,同时不影响铸件质量且对成本无大影响。

3.1浇注温度和浇注速度的影响

3.1.1浇注温度的影响

铸件的浇注温度应当根据铸件的主要壁厚和铸件的合金种类决定,缸体的浇注温度范围一般为1 400℃~1 430℃,壁厚较薄的缸体可采用的温度范围为1430℃~1460℃[3]。我厂生产65D缸体的浇注温度工艺要求为1 410℃±10℃,目前我厂缸体类产品最高的浇注温度为1 430℃±10℃,因65D缸体壁厚4.5 mm,于是将65D缸体浇注温度提高至1 430℃±10℃.共计试验48件,其中冷隔废品报废2件(同一箱铸件),浇注温度为1422℃,发现比2014年的2.435%的冷隔废品率略有降低,且报废铸件的浇注温度偏新的工艺下限。再提高浇注温度应该可以解决冷隔废品。但由于浇注温度的提高,相应带来的铸件下箱面的粘砂(如图4)和水套内腔的烧结(如图5),且因粘砂报废的铸件2件(其中1件下箱面全部严重粘砂,上箱面局部严重粘砂)、因烧结报废的铸件共计6件,综合废品率升高且增加了清理工作量。

图4 严重粘砂报废的65D缸体

图5 水套内腔严重烧结的65D缸体

3.1.2浇注速度的影响

65D缸体铸件毛重184.5 kg,每箱铸件毛重为369 kg,浇注速度为32s~39s,测量一个班次平均浇注速度为36.14s.而我厂与此缸体类似的缸体产品毛重为296 kg,浇注速度一般为30 s左右,但此缸体从未出现过下箱面冷隔的问题。通过以上数据分析,这2种缸体的浇注速度均为10 kg/s左右,但对于冷隔废品的比例确有截然不同的结果,所以浇注速度不是影响65D缸体产生冷隔的主要原因。

3.2浇注系统影响

主要包括浇注系统设计不合理,浇道截面积太小,内浇道数量少或位置不当,直浇道高度不够,液态金属静压头小的影响。

3.2.1浇注系统结构分析

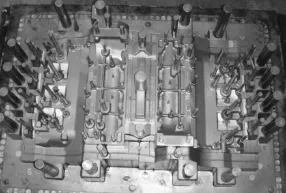

因65D缸体是引进德国道依茨缸体,借鉴德国工艺,采用上下轴瓦两排内浇道进水工艺,此工艺可以减少下箱面的粘砂倾向,但容易造成缸孔和轴瓦位置的冲砂,同时易造成上下箱面冷隔。因此,经过研究增加底注浇道(如图6),使进水更平稳减少冷隔废品。试验结果显示,增加底注浇道后,冷隔废品明显得到了缓解,但下箱面粘砂倾向比之前无底注浇道要严重很多,如图7所示,铸件基本要经过2~3次粗抛后才能进行人工清理,严重影响了清理效率和铸件外观质量。

3.2.2浇道尺寸与位置分析

65D缸体与56D缸体是同一系列产品,外型尺寸除长度不一致外,产品结构基本一致,浇注系统设计也完全一致,但56D缸体几乎没有冷隔废品。

我厂缸体类铸件一般采用半封闭半开放式的浇注系统,一般最小阻流面积选择在横浇道位置。65D缸体同样采用此工艺,内浇道进水位置选择在上下轴瓦2排浇道中注进水。其中下轴瓦内浇道总截面积为2 800 mm2,上轴瓦内浇道总截面积为1 200 mm2,因冷隔位置集中在下箱面,所以只计算其下轴瓦内浇道时,浇注系统各组元设计比例为A直∶A分直∶A横∶A内=2 826∶2 520.5∶2 312∶2 800=1.22∶1.09∶1∶1.21.对其浇注系统实物测量,最终得出其浇注系统各组元实际的比例为A直∶A横∶A分横∶A内=2 733∶2 517∶2 318∶2 701=1.18∶1.09∶1∶1.17,其浇注系统实际使用中磨损后的比例与设计的浇注系统并无太大区别。而65D缸体每箱重量369kg,最小阻流面积2 312mm2,29D缸体每箱重量293 kg,最小阻流面积814 mm2,81D缸体每箱重量341 kg,最小阻流面积1 341 mm2,65D缸体的最小阻流面积应该不会影响铸件充型及产生冷隔废品。同时,我厂道依茨系列缸体均采用每个上下轴瓦中注的浇注系统,其他缸体未发现集中的冷隔缺陷,所以浇道截面积太小,内浇道数量少或位置不当不是65D缸体产生冷隔废品的主要原因。

3.2.3直浇道高度分析

我厂最高的缸体在砂箱中上箱的高度为190mm,而65D缸体只有175 mm,砂箱上箱高度420 mm,且使用气压保温浇注炉进行浇注,所以直浇道高度不够,液态金属静压头小不是65D缸体产生冷隔废品的主要原因。

3.3铸造工艺设计

3.3.1薄壁大平面部位处于铸件顶部

目前65D缸体出现冷隔位置集中在铸件底部,且此缸体整体壁厚为4.5 mm,所以,铸件的薄壁大平面部位处于铸件顶部不是65D缸体产生冷隔废品的主要原因。

图6 65D缸体增加底注浇道

图7 增加底注浇道后下箱面粘砂

3.3.2薄壁大平面部位离内浇道太远

65D缸体与56D缸体浇注系统设计完全一致,但56D缸体几乎没有冷隔废品,同时,65D缸体出现冷隔废品的位置主要集中在下箱面的凹坑部位而非大平面部位。所以,铸件的薄壁大平面部位离内浇道太远不是65D缸体产生冷隔废品的主要原因。

3.4铸件结构分析

65D缸体因产品结构限制,易产生冷隔位置理论壁厚为4.5mm,铸件此处位置实测壁厚也是4.5mm左右,此壁厚在铸件最低点位置易产生冷隔废品。经过与客户的积极沟通,将此处壁厚补正1mm,壁厚补正后,冷隔废品得到了一定的缓解,但废品率仍较高。

3.5铸造合金流动性问题分析

本厂生产的大柴缸体共计有4大系列8个品种,其铁水成分完全相同,浇注温度也完全相同,即铸造合金流动性是完全相同的。而其中只有65D缸体冷隔废品最为突出,所以铸造合金流动性差不是65D缸体产生冷隔废品的主要原因。

3.6铸型透气性差问题分析

1)铸型排气不良

经过计算,65D缸体浇注系统内浇道总截面积为4 000 mm2,而总排气面积为6 280 mm2,进水面积与排气面积的比值为1:1.57.将排气面积加大,将排型腔气的10根20mm通气针更改为8根40mm通气针,并在通气针下方增加积气块,总排气面积增加为13 188 mm2,进水面积与排气面积的比值变为1:3.3.排气面积增加后,冷隔废品得到一定缓解,同时对铸件的粘砂倾向也得到了一定的改善。

2)出气冒口尺寸小、数量少、位置不当

在试验加大铸型排气面积的同时,考虑增加出气冒口尺寸、数量,但由于产品结构的限制,已经无法再增加出气冒口的尺寸和数量。

4 工艺改进

针对以上试验内容和试验结果,经过总结和分析,认为影响65D缸体冷隔的主要原因为浇注温度低、无底注内浇道,但此两项原因整改后会带来其他影响,所以暂时不考虑。但通过以上试验验证,铁水温度降低导致铸件充型困难,而浇注系统各组元的截面积均无问题,所以考虑减少浇注系统的流程和减少浇注系统截面积的过大的变化。另外的主要原因为铸件结构不合理、壁厚太薄,铸型透气性差、排气不良。依据以上分析,进行了一系列的工艺改进来解决65D缸体冷隔问题。

4.1浇注系统的改进

虽然增加了底注的浇道后,铸件的下箱面粘砂倾向严重,但下箱面冷隔问题得到了根本解决。所以对现有浇注系统进行改进,对内浇道的尺寸进行了优化,在保证内浇道截面积不变的情况下,加大了内浇道与横浇道搭接位置的厚度,并均匀过渡到内浇道最小厚度位置(如图8).其主要原因是为了减少因内浇道流程过长导致铁水温度的降低,同时增加内浇道进水的压力而提高铸件的充型能力。

图8 65D缸体浇注系统优化图

4.2铸件壁厚补正

经过统计65D缸体冷隔缺陷的位置,几乎全部集中在下箱面位置,而其中80%在下箱面的凹坑位置。经过与客户的积极沟通,将3处凹坑位置壁厚补正1 mm(如图9),并对65D缸体下型板实施了更改。

图9 65D缸体壁厚补正位置

图10 65D缸体改进前排气系统

图11 65D缸体改进后排气系统

4.3铸型排气面积加大

经过计算,原进水面积与排气面积比值为1:1.57(如图10),经过加大排气面积更改后,进水面积与排气面积比值为1:3.3(如图11).加大排气面积后,不但使65D缸体的冷隔废品得到了缓解,同时大大地降低了65D缸体铸件的粘砂倾向。

5 改进结果

65D缸体的工艺改进措施于2014年末陆续实施,冷隔废品从2014年全年的2.435%下降至2015年上半年的0.52%,同时也使冷隔废品不再是该缸体铸件最大的废品缺陷,冷隔缺陷占总废品的比例也由30.76%下降至10%(如表3).该缸体的冷隔废品缺陷已经稳定至1%以下,同时5、6月份已经降低至0.1%~0.2%,最好月份达到0.135%,下一步计划将冷隔废品稳定在0.2%以下直至消除。

同时,将此工艺应用到其他大柴缸体上,虽然其他大柴缸体基本没有冷隔缺陷,但实施了以上几项工艺更改后,充型速度提高了,同时不同程度降低了粘砂倾向。

表3 65D缸体2014年全年及2015年上半年冷隔废品统计

4结论

解决缸体冷隔缺陷注意事项:

1)首先应排除浇注断流的影响,然后从提高浇注温度、浇注速度、以及铁水流动性和静压力头考虑,但需同时注意铸件的粘砂和烧结情况;

2)可以适当增加底注、中注或顶注的内浇道(视冷隔位置),但需同时注意铸件的粘砂、烧结和轴瓦、缸孔等位置的冲砂情况;

3)可以适当减少浇注系统的流程以减少铁水温度的降低,同时在保证浇注系统最小阻流面积和内浇道横截面积的情况下,可以适当加大内浇道远离进水位置的截面积减少铁水温度降低增加充型压力;

4)可以适当增加铸型的排气面积,铸型的排气面积为进水面积的2.5倍以上为宜。

[1] 中国机械工程学会铸造分会.铸造工艺[M]//铸造手册:第5卷.北京:机械工业出版社,2003:803-804.

[2] 赵群宪,王光见.灰铸铁发动机缸体常见铸造缺陷及解决措施[J].现代铸铁,2014(01):49.

TG245

A

1674-6694(2016)03-0011-05

10.16666/j.cnki.issn1004-6178.2016.03.004

2016-04-29

王永志(1984-),男,辽宁人,主要从事缸体类铸件现场质量控制工作。