催化裂化后反应系统快分的研究进展

刘梦溪,卢春喜,

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化裂化后反应系统快分的研究进展

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化裂化后反应系统对装置的产品收率、分布和长周期运转具有重要的意义,提升管出口快分是后反应系统的核心装备。对近年来我国催化裂化后反应系统快分的基础研究、开发和工业化进行了回顾,对关键几何结构和尺寸对不同类型快分内两相流场、分离效率和压降的影响进行了总结和分析。为减少油剂接触时间并尽快引出油气,将提升管出口粗旋和一个预汽提器耦合起来并形成了FSC和CSC系统。系统内设置了多个内构件以消除旋进涡核的摆动效应并减弱底部预汽提蒸汽对旋分流场的影响。针对内提升管进而提出了包含旋流头和封闭罩的VQS系统。优化结果表明,带有向下旋转的长臂的旋流头具有更加优越的性能。此外,数值模拟结果显示在臂出口存在严重的短路流现象,导致分离效率显著下降。为解决这一问题,增设了一个环形盖板和隔流筒,从而形成了SVQS系统。结果表明,对平均粒径18 μm的滑石粉SVQS系统的分离效率提高了约30%,与此同时压降仅增加不到400 Pa。为了进一步缩短油剂在分离器内的分离时间,提出了一种新型SRTS快分,该快分能够将分离时间缩短到1 s以内,与此同时分离效率仅略低于旋风分离器。

流态化;多相流;分离;催化裂化;后反应系统

引 言

催化裂化是我国炼油工业最重要的二次加工工艺,生产了国内约75%的汽油、30%的柴油和40%以上的丙烯。催化裂化的产品如汽油、柴油等是裂化反应的中间产品,反应时间对产品的收率和分布具有决定性作用,而过长的反应时间会导致严重的二次反应和过裂化,造成产品收率降低、焦炭收率高等问题,严重时甚至导致装置结焦并停工。催化裂化后反应系统是指油气从提升管反应器出口到离开沉降器所涉及的一系列装备,其目的是控制反应时间和催化剂跑损,以实现理想的产品分布和装置的长周期运转。后反应系统的核心装备是提升管末端快分系统,对其要求体现在“快”和“分”两个层面。“快”指的是“油剂的快速脱离”“分离催化剂的快速预汽提”以及“油气的快速引出”,“分”指的是“催化剂的高效分离”和“高油气包容率”。以上“三快”和“两高”的要求相互制约、高度关联、缺一不可[1]。相关核心技术主要被UOP等国外公司所掌握[2-6],如UOP公司的闭式直联[2]和VDS、VSS技术[3-5]、Stone & Webster公司的Rams horn技术[6]等。长期以来,国外各大公司实行技术垄断和封锁,公开的文献中难以见到相关的研究报道。我国每年要为引进国外技术支付高昂的专利使用费,不但极大增加了炼油行业负担,而且极不利于国家的能源安全。为改变这一现状,我国学者展开了大量研究工作,开发并形成了一系列催化裂化提升管出口快分技术,并实现了工业化[7-9]。工业化结果显示,系列快分技术有效减少了二次反应和过裂化反应,大大抑制了后反应系统的结焦现象,具有显著的效果。

1 FSC和CSC研究进展

目前我国催化裂化提升管出口一级分离器大多采用旋风分离器,由于旋分器和料腿内的压力高于沉降器压力,除了分离下来的颗粒会夹带少量油气外,还有一部分油气在正压差的作用下排出料腿。这些油气在沉降器内缓慢上升,停留时间长达10 s以上[10],无选择性裂化现象十分严重,导致轻质油品收率降低、沉降器结焦严重。为解决这一问题,卢春喜等[11]提出了针对粗旋快分的FSC (fender-stripping cyclone)和 CSC(circulating stripping cyclone)系统。FSC系统如图1所示,其思路是在粗旋灰斗处增设一个带有挡板的预汽提器,将分离下来的颗粒夹带的油气快速置换出去,置换出的油气和汽提蒸汽重新返回旋风分离器。众所周知,旋风分离器内的流场决定了分离效率的大小,而预汽提蒸汽的引入必然导致旋分流场的变化,如何将基于离心力场的气固分离体系与预汽提器内的稠密气固流化体系高效耦合在一起,是问题的关键所在。

图1 FSC系统Fig.1 Schematic diagram of FSC system

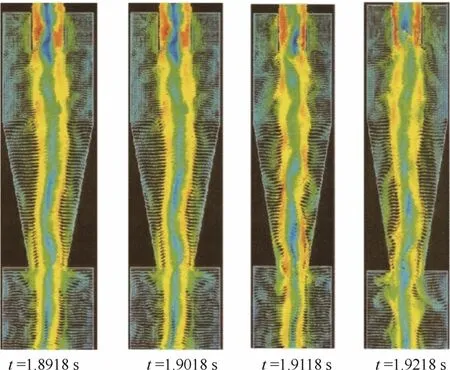

FSC系统的气固分离结构是切向进气的涡壳式旋风分离器,由于几何中心和涡旋中心不重合,当Reynolds数较大时,会产生一种称作涡核破裂的现象,当Reynolds数进一步增大时,则进一步演化为一种随时间变化的三维非稳定的周期性扭摆现象,即旋进涡核(processing vortex core,PVC)[12-13]。图2给出了吴小林等[13]模拟得出的旋风分离器在4个时刻的涡核摆动状况,可以看出旋进涡核一直延伸到灰斗里。他们发现灰斗内的气流切向速度分布导致涡核中心附近存在一个负压区,从而造成回流,使得附近区域的细微颗粒快速进入内旋流区。另外,切向速度沿轴向的衰减又产生了沿轴向方向上压力梯度的衰减,因此在轴向上出现逆压力梯度,进而使得中心区域产生了逆向流动和回流现象。由图 2可以看出,旋进涡核的扭摆会卷起一部分灰斗里和锥体下部边壁上的颗粒进入上行的内旋流中,形成二次流。考虑到FSC系统中预汽提器内颗粒的浓度远大于常规旋分灰斗中的颗粒浓度,旋进涡核必将导致颗粒的大量跑损。而且,预汽提器中汽提蒸汽的存在还将进一步强化二次流,加剧颗粒的跑损。

图2 旋风分离器内的旋进涡核PVC[13]Fig.2 PVC inside cyclone[13]

为防止 PVC浸入灰斗,闫涛[14]在灰斗中设置了一个消涡板,发现效果较为明显。在此基础上,吴小林等[13]进一步在旋风分离器中加入了稳涡杆,气体绕流稳涡杆时产生了较大摩擦力,从而抑制了旋进涡核的摆动频率和幅度。实验结果如图3所示。

可以看出PVC的频率沿径向变化并不大,加了稳涡杆后PVC的频率降低了约12%,由图4可以看出,随着轴向位置的降低PVC的幅值先增大后减小,在z/D为3.2左右达到最大值,稳涡杆的加入大大降低了PVC幅值,在z/D为3.2处尤为显著。稳涡杆的加入尽管能够抑制PVC的频率和幅值,但与此同时也会降低气体的切向速度,不利于分离效率的提高,因此,稳涡杆的直径和长度存在一个最佳值。实验结果表明,将优化后的消涡板和稳涡杆加入FCS系统后,可以显著提高旋分的分离效率、消除预汽提蒸汽的不利影响。

图3 PVC频率的径向分布Fig.3 Frequency of PVC as a function of radial position

图4 PVC 振幅的轴向分布Fig.4 Amplitude of PVC as a function of axial position

大型冷态实验装置中常规粗旋和 FSC系统性能的对比如图5所示[14]。可以看出在汽提线速低于0.2 m·s-1时,FSC的分离效率比没有预汽提段的常规粗旋还要高,而压降却和常规粗旋相当。同时,随着汽提线速的增加,FSC的分离效率只有少许下降,显出较好的操作弹性,这同时也进一步说明了FSC系统中分离系统和预汽提系统的耦合是成功的。

氢示踪实验结果发现,FSC系统的主流停留时间相比常规粗旋大大缩短,下行气量(在工业装置上即为油气从料腿窜入稀相空间的气量)大大减少,几乎为零,说明其具有更高的油气包容率。

FSC系统于1996年初在吉林延边炼油厂15万吨/年全常渣FCC装置上进行了工业实验,结果表明:① 改用FSC系统后,产品分布改善,轻油收率提高两个多百分点,干气和焦炭收率均有显著降低;② 粗旋料腿的内外压差为负值,确实为负压差排料;③ 油浆固含量在1.6 g·L-1以下,说明FSC系统工作正常,引入预汽提蒸汽并未对FSC的分离效率造成不良影响;④ 工业装置开工一次顺利完成,说明 FSC系统具有安全可靠性。FSC系统自1996年开发成功后,到目前为止,先后在全国 15套工业催化裂化装置上推广应用,取得了巨大的经济效益。

大量实验证实,催化剂被快分装置分离出来以后,先落到密相中自行脱气后再汽提,有利于提高汽提效率。基于上述原因,卢春喜等[7]进一步提出了CSC系统,即将常规粗旋料腿改为一个带有中心下料管的密相环流式预汽提器,预汽提器内设有导流筒,通过改变导流筒内外环间的汽提蒸汽量来调整内外环的密度差,使催化剂在内外环之间形成密相环流流动,进而提高汽提效率,同时降低蒸汽的用量。

图5 粗旋和FSC系统性能的比较Fig.5 Comparison of performance of rough cyclone and FSC system

CSC系统与 FSC系统的主要区别在于底部预汽提器的结构不同,FSC系统底部预汽提器采用盘环式挡板的结构,而CSC系统采用了气固环流汽提器。Liu等[15-16]对气固环流汽提器内的流体力学特性进行了系统研究,发现环流的推动力在于导流筒和环隙间床层密度的差异而形成的压力差,该压力差随着上升区(导流筒或环隙区,视操作模式而定)表观气速的增加而增加,环流速度也随之由 0.2 m·s-1增加至0.58 m·s-1。此外,Liu等[15]还发现颗粒循环过程中近 50%的能量消耗在底部区域,近30%的能量消耗在顶部区域。以H2和O2作为示踪气体,研究人员发现气固环流汽提器有较高的汽提效率,其性能远高于传统盘环型汽提器[16-17]。目前,CSC技术在国内已应用15套装置,效果令人振奋[7, 18]。

UOP公司开发的VDS和VSS两种提升管末端快分系统是目前世界上公认的最先进的技术之一。其中VDS适用于外提升管催化裂化装置,于1998年在国内应用过1套,和FSC、CSC两种快分系统应用场合相近。FSC、CSC系统和UOP公司VDS系统的对比见表1。

以上比较可以看出,FSC和CSC系统在分离效率、预汽提效果等多个方面优于VDS系统。

2 VQS和SVQS研究进展

表1 FSC和CSC系统与VDS系统的对比Table 1 Comparison of FSC and CSC systems w ith VDS system

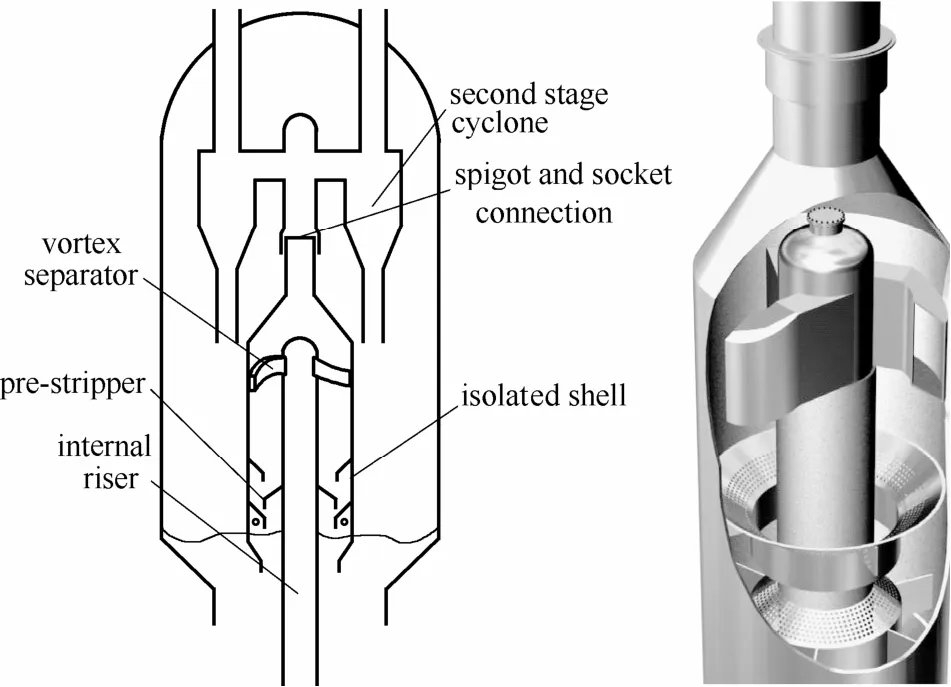

我国催化裂化装置中有很大一部分采用内提升管反应器结构,在提升管出口连接多组旋风分离器,不但体积庞大,而且旋分效率受到各旋分压力平衡的影响。根据这类装置的布置特点,卢春喜等[19-20]开发了一种称作VQS(vortex quick separator)的旋流快分技术,如图6所示。VQS系统在内提升管顶部设置旋流头,旋流头外围设置一个同心的封闭罩,使油气以螺旋状从旋流头喷出,在封闭罩内形成涡旋流动,产生离心场,使油气和催化剂颗粒分离。

图6 VQS系统Fig.6 Schematic diagram of VQS system

最初提出的旋流头为弧形板式结构,如图7(a)所示,研究表明,弧形板结构的旋流头出口距离封闭罩较远,颗粒在运动到封闭罩之前就可能被油气二次夹带,造成分离效率下降[20]。在弧板式旋流头研究的基础上,为强化气固分离效果,旋流头又依次改进为图7(b)[21-22]和图7(c)[23-29]所示的旋臂式结构。可以看出旋臂式旋流头喷出口与封闭罩内壁的平均距离更短,另外圆弧形的旋臂自身也具有一定的预分离功能,使颗粒在通过旋臂时向外侧浓集。

图7 不同旋流头Fig.7 Schematic diagram of different vortex separators

图8 两种旋流头分离性能的比较Fig.8 Comparison of preformance of two type of vortex separators

图7(b)所示的Ⅰ型旋臂是沿径向和提升管连接的,而图7(c)所示的Ⅱ型旋臂则是沿切向和提升管连接的。一方面Ⅱ型旋臂弧度更大,气固预分离的路径更长,另一方面,由于气固沿切向引出提升管,使提升管顶部出口附近也形成了旋转流场,也具备了一定的预分离功能。其结果使Ⅱ型旋臂喷出口处颗粒进一步向旋臂外壁附近浓集,使颗粒喷出时距离封闭罩边壁的平均距离更短,更有利于颗粒分离。图8给出了冷态实验装置中两种旋流头的性能对比[24],可以看出Ⅱ型旋流头的分离效率比Ⅰ型旋流头平均高 3%左右,与此同时,含尘气体由Ⅱ型旋流头喷出后,具有更大的切向速度,因而压降略微增加了350~400 Pa,对系统整体能耗影响不大。

图9(a)给出了VQS系统中旋流头喷出口附近的气体速度矢量图[30],可以看出由旋流头出口喷出的气体,一部分沿封闭罩内壁直接上行,还有一部分在沿径向向内运动的同时转为上行流,并且上行速度较大,使得由旋流头出口喷出的一部分催化剂颗粒在尚未得到分离之前就直接被带入上行流中,逃逸出分离空间。此外,如图9(b)所示,胡艳华[23]发现气流由喷出口喷出后,在相邻旋臂之间的区域里形成了若干强度不等的涡旋区。尤其在其中两个喷出口附近形成了两个较为明显的涡旋区,该域内气流的转速度较大、旋涡面积较大并不断向内移动,易于在上行流的影响下形成短路流。因此,VQS系统的结构有进一步优化的空间。

在流场数值模拟研究的基础上,孙凤侠等[21-22]提出了SVQS(super-vortex quick separator)系统,如图10所示,在旋流头旋臂喷出口附近设置隔流筒,隔流筒跨过旋臂,隔流筒上部用一块环形盖板和封闭罩壁相连,以阻止气体直接从隔流筒和封闭罩之间的环隙上升逃逸。

图9 VQS喷出口处的气体速度矢量图Fig.9 Gas velocity vector at vortex outlet of VQS system

图10 SVQS系统图10 Schematic diagram of SVQS system

图11给出了SVQS系统内的气体速度矢量图[30],可以看出,增设隔流筒后,在旋流头喷出口附近直接上行的“短路流”消失了,在隔流筒和封闭罩之间、旋流头底边至隔流筒底部的区域内,轴向速度全部变为下行流,消除了 VQS系统中出现的上行流区,同时也强化了这一区域的离心力场,有利于提高颗粒的分离效率。但与此同时,气体流动路程延长,也会增加分离系统的阻力。

图11 SVQS系统喷出口处气体速度矢量图Fig.11 Velocity vectors at vortex outlet of SVQS system

图12(a)给出了喷出口以下150 mm处截面的切向速度分布和轴向速度分布[23]。可以看出增加隔流筒前(VQS系统),分离空间(提升管和封闭罩围成的环形空间)内,除了边壁区域外的所有径向位置处切向速度都比较大,约为喷出口速度 Vp的0.45~0.7倍,并随着径向位置的减小而减小。当增加隔流筒后(SVQS系统),分离空间(隔流筒和封闭罩围成的环形空间)内切向速度略有减小,这会对分离效率产生不利影响。但数值模拟结果显示,在该截面以下SVQS系统内的切向速度随高度的降低只是略有减小,而 VQS系统内切向速度随高度的衰减要显著得多,其分离能力也有了明显下降。因此,两种系统内切向速度的变化对分离能力的影响十分复杂。图12(b)给出了两种系统分离空间内轴向速度的分布。可以看出在封闭罩壁面附近,两种系统的轴向速度变化不大,均指向下方。但在近壁区之外(r/R〈0.76),VQS系统内的轴向气体速度很快变为垂直向上,最大值达到了喷出口速度的0.2倍,形成了十分显著的短路流。而在SVQS系统整个分离空间内轴向速度均指向下方,表明隔流筒的设置有效消除了短路流,大大提高了分离效率。

图13给出了采用平均粒径44 μm和18 μm的滑石粉测量得到的两种分离器的效率和压降[23]。可以看出,对于44 μm滑石粉,增加了隔流筒后分离效率提高了23个百分点左右;而对于18 μm滑石粉,其分离效率提高了30个百分点左右,效果十分显著。与此同时,压降略有增加,在工业装置可以承受的范围内。

图13 VQS和SVQS系统的分离性能Fig.13 Separation performance of VQS and SVQS system (Ci=50 g·m-3)

孙凤侠等[30]和胡艳华等[26-27]发现在隔流筒底边气体向心速度较大,在靠近提升管的区域气体上行速度也很大,向心的气流把颗粒带到提升管壁附近的上行流区,形成了短路流。在此基础上,胡艳华等[26]进一步提出了折边隔流筒和锥形隔流筒两种型式,发现采用锥形隔流筒的结构能够有效消除短路流现象,对 3.5 μm细颗粒的分离效率可达到29.1%,对14 μm中颗粒的分离效率可达到99.1%,与此同时,压降仅增加了400 Pa。

在此基础上,黄世平等[31]进一步提出了CVQS (circulation pre stripper & vortex quick separator)结构,其宗旨在于将SVQS底部挡板结构的预汽提器更换为基于气固环流的预汽提器。他们基于实验结果建立了计算CVQS系统粒级效率的三区模型。计算结果表明,在颗粒粒径大于20 μm时,模型预测的粒级效率与实验值吻合较好,其最大相对偏差不超过6.1%。

表2 VQS和SVQS系统与VSS系统的对比Table 2 Com parison of VQS and SVQS system s w ith VSS system

UOP公司开发的VSS系统适用于内提升管催化裂化装置,国内第1套在2000年投用,曾经在国内应用过3套,和VQS和SVQS两种快分系统应用场合相近。表2比较了这两类快分系统的性能。

以上比较可以看出,VQS和SVQS系统在分离效率、预汽提效果、操作弹性等多个方面优于VSS系统。

由于VQS和SVQS系统卓越的性能,目前这两套系统在我国已成功实现工业化,并应用在 21套催化裂化装置上,效果十分显著[32-33]。例如大庆石化 140万吨/年 RFCC装置自 2008年实现M IP-CGP工艺改造后,沉降器内多次发现结焦现象,严重时甚至造成非正常停工,运行周期难以达到设计要求。2016年大庆石化采用 SVQS系统和MSCS(multi-stage circulation stripper)高效组合汽提技术[34-35]对反应系统进行改造,改造后效果极为显著,标定结果显示轻质油收率增加3.46个百分点,液体收率增加 1.44个百分点,焦炭产率降低 1.43个百分点,大大提高了装置的经济效益。

3 SRTS快分研究进展

图14 SRTS系统Fig.14 Schematic diagram of SRTS separator

如前文所述,理想的提升管出口快分系统应实现油剂的快速分离和油气的快速引出。研究表明,FSC、VQS和SVQS系统内油剂分离的时间虽小于传统旋风分离器,但仍然长达5 s左右[22]。若要显著降低分离所用时间,必须开发出新型的气固分离设备。超短快分(short residence time separator,SRTS)是一种新型气固分离装备,具有停留时间小、分离效率高、结构紧凑等诸多优点[36]。如图 14所示,SRTS快分由一个拱门形外壳和一根开有2条窄缝(slot)的中心排气管组成。气固混合物竖直向上由入口(inlet)进入分离空间并绕中心排气管旋转运动,在离心力的作用下,大部分颗粒被甩到拱形外壳的壁面上,气体则由排气管上的开缝流出分离器。经过开缝时,未分离掉的颗粒在惯性的作用下继续沿排气管切向运动,而气体由于惯性较小,运动方向发生急剧改变,并由开缝流入中心排气管[图15(a)]。在颗粒相出口(outlet)处,颗粒在惯性作用下直接进入颗粒出口,而气体的运动方向则发生改变,并由底部空间循环至分离器入口[图15(b)]。可以看出,SRTS的分离过程包含了离心分离和多次惯性分离,保证了较高的分离效率,与此同时,颗粒在分离器内旋转180°后就实现了分离,因此停留时间远低于旋风分离器或FSC、VQS和SVQS系统。

严超宇等[37]采用数值模拟的方法对SRTS内的气相流场进行了研究,发现分离器内气体的三维速度以切向速度为主,分离器压降随着入口气速的增加而增加,在模拟工况下不大于3000 Pa(uin=22 m·s-1)。刘显成等[38]通过实验,对SRTS中心管直径、开缝宽度等几何尺寸进行了优化。为进一步提高分离效率,周婵等[39]、Liu等[40]将开缝方式改为沿中心排气管均匀开缝。图16给出了SRTS内部的气体速度矢量图。可以看出分离器内大部分区域的气体速度都大于入口气速,这是因为一部分气体由中心排气管和底板之间的空间循环并回到了分离器入口,这样就大大增加了气体的切向速度,尤其是在点A处气体速度甚至达到了入口的2.4倍。模拟结果表明[40],循环气量随着入口气速的增加略有增加,约为入口气量的0.49倍。显然,循环气体的存在有利于颗粒的高效分离,但与此同时也增加了分离器的压降。因此有必要展开进一步研究,以找到最佳的循环气体量。图17给出了分离空间内气体的三维速度分布,可以看出切向速度值远大于径向速度和轴向速度,表明气流的运动主要受到切向速度的控制。由分离器壁面到中心排气管,切向速度随着径向位置的减小而增加,在中心排气管壁附近达到最大。随着方位角λ的增加,切向速度逐渐减小,这是因为一部分气体由开缝进入了中心排气管的缘故。Liu等[40]进一步发现,气体在分离空间内的旋转运动可以看做准自由涡运动。

图15 开缝处和颗粒出口处气固流动Fig.15 Schematic diagram of gas and particle motion in vicinity of gas openings and solid outlet

图16 SRTS内的速度矢量图(z = -100 mm,uin= 16.12 m·s-1)Fig.16 Velocity vectors on plane of z = -100 mm (uin= 16.12 m·s-1)

图18给出了SRTS快分内的颗粒浓度分布,可以看出分离效果很好,颗粒都浓集在器壁附近,而在中心排气管附近则基本没有颗粒。在分离器的底板上可以看到少量的沉积颗粒,这是因为一部分颗粒还未运动到颗粒出口,就被循环气体带入底部空间并发生了沉积。显然,循环气体量越大,带入底部空间的颗粒量也越多。随着沉积颗粒的增多,一部分颗粒重新被循环气体夹带进入分离空间,并在分离器入口处形成了一个颗粒层(图 17),这进一步增加了分离器的负荷。为消除这一现象,刘显成等尝试在底部空间增设垂直挡板,将底部空间完全封死或部分封死,结果表明由于循环气体量大大减小,分离效率明显下降。研究表明,循环气体量和底部空间的高度密切相关,因此,在未来的研究中有必要对底部空间高度展开优化,控制适宜的循环气体量,以实现较低的压降、较少的颗粒夹带和较高的分离效率。

图17 SRTS内的三维速度分布Fig.17 Variation of three-dimensional gas velocity in separation housing as a function of radial position and λ

图18 SRTS内的颗粒浓度分布Fig.18 Particle concentration distribution inside separator (uin= 16.12 m·s-1, z = -100 mm)

周婵等[39]通过数值模拟的方法考察了SRTS快分的粒级效率,快分入口气速对粒级效率的影响如图19(a)所示。可以看出粒级效率随着表观气速的增加而增加,当入口气速大于16.12 m·s-1后,分离效率快速增加。随着颗粒直径的增加,分离器内的离心分离和惯性分离变得更加容易,分离效率随之增加。由图19(b)可见,总体而言SRTS快分的分离效率较高,接近常规旋风分离器的分离效率[40]。图20给出了SRTS快分内气体的停留时间,可以看出停留时间随着入口气速的增加而减小,当入口气速大于16.1 m·s-1后,停留时间急剧下降,总体而言,气体在SRTS内的停留时间不足1 s,远小于同样操作条件下旋风分离器内的停留时间。

图19 不同入口速度时SRTS的分级效率和分离效率Fig.19 Classification and global separation efficiency for various inlet gas velocities

SRTS快分内部的关键内构件——中心排气管上有多条开槽,这在工程上是难以实施的,涉及制造、衬里施工、管件的强度、后期的维护等一系列问题。因此在今后的研究中,应致力于SRTS快分的结构优化,在保证同样甚至更高分离效率、更低分离压降的前提下,减少快分的开缝数量、优化开缝的位置,以开发出更有利于工程实施的SRTS快分。

图20 入口气速对停留时间的影响Fig.20 Effect of velocity at separator inlet on residence time of gas

4 结论与展望

对近年来我国催化裂化后反应系统快分的发展历程进行了回顾,分析了不同类型快分的研究进展,对关键部分的几何结构和尺寸对快分内两相流场、分离效率和压降的影响进行了总结和分析。

目前我国对后反应系统快分的研究主要集中在两相的流动方面,随着计算机模拟技术的发展,以前通过实验难以考察的领域已经可以借助计算机模拟来实现。此外,随着我国催化裂化工艺的不断发展和加工原料的变化,有必要开发出更新一代后反应系统快分。在今后的研究工作中,需要在以下几方面展开研究:

(1)油气和催化剂颗粒在快分中的分离过程虽然历时较短,但依然会发生反应,目前的研究都是针对气固流动与停留时间所展开,对反应的程度只能定性表征,有必要借助计算机辅助模拟,对分离过程中的反应进行定量研究;

(2)SVQS系统和底部环流预汽提技术的结合能够实现油气的快速分离,有必要对二者的耦合和协同方法展开研究;

(3)SRTS快分能够有效缩短气固分离时间,是未来后反应系统快分发展的主要趋势,目前的研究主要集中在流场的研究和结构优化方面,有必要进一步展开工程放大研究。

符号说明

C ——颗粒浓度,kg·m-3

Ci——入口颗粒浓度,kg·m-3

F——旋进涡核摆动频率,Hz

Δp——分离器压降,Pa

R——分离器半径,m

r——径向位置,m

t——时间,s

uin——入口速度,m·s-1

up——喷出口速度,m·s-1

ut——切向速度,m·s-1

uz——轴向速度,m·s-1

η——分离效率,%

λ——方位角,(°)

τ——停留时间,s

References

[1] 卢春喜, 徐文清, 魏耀东, 等. 新型紧凑式催化裂化沉降系统的实验研究[J]. 石油学报(石油加工), 2007, 23(6): 6-12.

LU C X, XU W Q, WEI Y D, et al. Experimental studies of a novel compact FCC disengage [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2007, 23(6): 6-12.

[2] M ILLER R B, JOHNSON T E, SANTNER C R, et al. FCC reactor product-catalyst separation: ten years of commercial experience w ith closed cyclones [C]// Annual Meeting of the National Petroleum Refiners Association (NPRA). Washington DC: National Petroleum Refiners Association, 1995.

[3] KRAMBECK F J, SCHATZ K W. Closed reactor FCC system w ith pro-vision for surge capacity: US4579716 [P]. 1983-09-06.

[4] CETINKAYA I B. Disengager stripper: US5158669 [P]. 1990-11-15.

[5] CETINKAYA I B. External integrated disengager stripper and its use in fluidized catalytic cracking process: US5314611 [P]. 1994-05-24.

[6] LETZSCH W S, EARL G. Short residence time cracking apparatus and process: US5662868 [P]. 1997-09-02.

[7] 卢春喜, 徐桂明, 卢水根, 等. 用于催化裂化的预汽提式提升管末端快分系统的研究及工业应用[J]. 石油炼制与化工, 2002, 33(1): 33-37.

LU C X, XU G M, LU S G, et al. Study and application of a pre-stripping separation system for riser term ination of FCCs [J]. Petroleum Processing and Petrochem icals, 2002, 33(1): 33-37.

[8] 卢春喜, 刘为民, 高金森, 等. 重油催化裂化反应系统集成技术及应用[J]. 石化技术与应用, 2006, 24(1): 1-5.

LU C X, LIU W M, GAO J S, et al. Integrated technique and application of heavy oil catalytic cracking reaction system [J]. Petrochem ical Technology & Application, 2006, 24(1): 1-5.

[9] 卢春喜, 时铭显. 国产新型催化裂化提升管出口快分系统[J]. 石化技术与应用, 2007, 25(2): 142-146.

LU C X, SHI M X. Novel catalytic cracking riser term ination devices in China [J]. Petrochem ical Technology & Application, 2007, 25(2): 142-146.

[10] 王娟, 毛羽, 钟安海. FCC沉降器全部空间三维流场的数值模拟[J].石油学报(石油加工), 2007, 23(5): 15-21.

WANG J, MAO Y, ZHONG A H. Numerical simulation of 3D turbulent flow in an FCC disengager [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2007, 23(5): 15-21.

[11] 曹占友, 卢春喜, 时铭显. 催化裂化提升管末端旋流式快速分离系统的研究[J]. 石油炼制与化工, 1997, 28(3): 47-51.

CAO Z Y, LU C X, SHI M X. Study on a new rough cyclone w ith a stripper attached [J]. Petroleum Processing and Petrochemicals, 1997,28(3): 47-51.

[12] SHUKLA S K, SHUKLA P, GHOSH P. The effect of modeling of velocity fluctuations on prediction of collection efficiency of cyclone separators [J]. Applied Mathematical Modelling, 2013, 37: 5774-5789.

[13] 吴小林, 王红菊, 严超宇, 等. 旋风分离器旋进涡核的数值模拟[J].化工学报, 2007, 58(2): 383-390.

WU X L, WANG H J, YAN C Y, et al. Effect of installation of sticks for stabilizing vortex on restraining PVC in a cyclone separator [J]. Journal of Chemical Industry and Engineering (China), 2007, 58(2): 383-390.

[14] 闫涛. 催化裂化提升管出口新型汽提式粗旋的结构优化与性能研究[D]. 北京: 中国石油大学(北京), 1997.

YAN T. Optimization and performance of a new type of gas-solid separator on the end of riser [D]. Beijing: University of Petroleum,1997.

[15] LIU M X, LU C X, ZHU X M, et al. Bed density and circulation mass flow rate in a novel annulus-lifted gas-solid air loop reactor [J]. Chem. Eng. Sci., 2010, 65: 5830-5840.

[16] 刘梦溪, 卢春喜, 时铭显. 气固环流反应器的研究进展[J]. 化工学报, 2013, 64(1): 116-123.

LIU M X, LU C X, SHI M X. Advances in gas-solid airlift loop reactor [J]. CIESC Journal, 2013, 64(1): 116-123.

[17] 张永民, 卢春喜, 时铭显. 催化裂化新型环流汽提器的大型冷模实验[J]. 高校化学工程学报, 2004, 18(3): 377-380.

ZHANG Y M, LU C X, SHI M X. Large-scale cold pilot experiment on a new annular catalyst stripper for FCC units [J]. J. Chem. Eng. of Chinese Univ., 2004, 18(3): 377-380.

[18] 许可为. 催化裂化装置采用CSC快分技术改造[J]. 炼油技术与工程, 2005, 35(5): 11-13.

XU K W. Revamping of FCC unit w ith CSC rapid separation technology [J]. Petroleum Refinery Engineering, 2005, 35(5): 11-13.

[19] 卢春喜, 蔡智, 时铭显. 催化裂化提升管出口旋流快分-VQS系统的实验研究与工业应用[J]. 石油学报(石油加工), 2004, 20(3): 24-29.

LU C X, CAI Z, SHI M X. Experimental study and industry application of a new vortex quick separation system at FCCU riser outlet [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2004,20(3): 24-29.

[20] 孙凤侠. 旋流快分系统的流场分析与数值模拟[D]. 北京: 中国石油大学, 2004.

SUN F X. Flow field analysis and numerical simulation on a vortex separator system [D]. Beijing: University of Petroleum, 2004.

[21] 孙凤侠, 卢春喜, 时铭显. 旋流快分器内气相流场的实验与数值模拟研究[J]. 石油大学学报(自然科学版), 2005, 29(3): 106-111.

SUN F X, LU C X, SHI M X. Experiment and numerical simulation of gas flow field in new vortex quick separation system [J]. Journal of the University of Petroleum, China, 2005, 29(3): 106-111.

[22] 孙凤侠, 卢春喜, 时铭显. 催化裂化沉降器旋流快分器内气体停留时间分布的数值模拟研究[J]. 石油大学学报(自然科学版), 2006,30(6): 77-82.

SUN F X, LU C X, SHI M X. Numerical simulation of gas residence time distribution in vortex quick separator of FCC disengager [J]. Journal of the University of Petroleum, China, 2006, 30(6): 77-82.

[23] 胡艳华. 催化裂化沉降器紧凑式旋流快分系统(CVQS)的开发研究[D]. 北京: 中国石油大学(北京), 2009.

HU Y H. Development of CVQS system for the disengager of FCC unit [D]. Beijing: University of Petroleum, 2009.

[24] 胡艳华, 卢春喜, 时铭显. 催化裂化沉降器旋流快分系统内两种旋流头的性能对比[J]. 化工学报, 2008, 59(10): 2478-2484.

HU Y H, LU C X, SHI M X. Performance comparison of two new ly developed disengager arms in vortex quick separator for FCC disengager [J]. Journal of Chemical Industry and Engineering (China),2008, 59(10): 2478-2484.

[25] 胡艳华, 卢春喜, 时铭显. 旋流快分系统内颗粒浓度分布的数值研究[J]. 石油炼制与化工, 2008, 39(2): 42-46.

HU Y H, LU C X, SHI M X. Numeric simulation of particle concentration distribution in the vortex quick separation system [J]. Petroleum Processing and Petrochemicals, 2008, 39(2): 42-46.

[26] 胡艳华, 王洋, 卢春喜. 催化裂化提升管出口旋流快分系统内隔流筒结构的优化改进[J]. 石油学报(石油加工), 2008, 24(2): 177-183.

HU Y H, WANG Y, LU C X. Improvement of the isolate cylinder in vortex quick separation system at FCCU riser outlet [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(2): 177-183.

[27] 胡艳华, 卢春喜, 时铭显. 催化裂化沉降器旋流快分系统分离性能的实验研究与数值模拟[J]. 石油学报(石油加工), 2008, 24(4): 370-375.

HU Y H, LU C X, SHI M X. Experiments and numerical simulation of the separation performance in vortex quick separation system for FCC disengager [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(4): 370-375.

[28] 胡艳华, 卢春喜, 魏耀东. 旋流快分系统(VQS)环形空间内气相流场的研究[J]. 石油炼制与化工, 2008, 39(10): 53-57.

HU Y H, LU C X, WEI Y D. Study on flow field in the annul space of vortex quick separation system [J]. Petroleum Processing and Petrochemicals, 2008, 39(10): 53-57.

[29] 胡艳华, 卢春喜, 时铭显. 催化裂化提升管出口紧凑式旋流快分系统[J]. 石油学报(石油加工), 2009, 25(1): 20-25.

HU Y H, LU C X, SHI M X. Optical structure of compact vortex quick separation at FCC riser outlet [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2009, 25(1): 20-25.

[30] 孙凤侠, 卢春喜, 时铭显. 催化裂化沉降器新型高效旋流快分器内气固两相流动[J]. 化工学报, 2005, 56(12): 2280-2287.

SUN F X, LU C X, SHI M X. Numerical simulation of gas-particles flow field in new vortex quick separation system for FCC disengager [J]. Journal of Chemical Industry and Engineering (China), 2005,56(12): 2280-2287.

[31] 黄世平, 鄂承林, 卢春喜. 环流预汽提组合旋流快分(CVQS)系统粒级效率的三区计算模型[J]. 化工学报, 2016, 67(5): 1922-1930. DOI:10.11949/j.issn.0438-1157.20151464.

HUANG S P, E C L, LU C X. A triple region model for calculating the fractional efficiency of combined system of circulation pre stripper & vortex quick separator (CVQS) [J]. CIESC Journal, 2016,67(5): 1922-1930. DOI: 10.11949/j.issn.0438-1157.20151464.

[32] 米英泽. 1.2 M t/a减压渣油催化裂化装置优化技术研究[J]. 能源化工, 2015, 36(2): 35-38.

MI Y Z. Study on optimization technology of 1.2 M t/a vacuum residue RFCC unit [J]. Energy Chemical Industry, 2015, 36(2):35-38.

[33] 陈久联, 郝永杰. 催化裂化 VQS改造探讨[J]. 炼油技术与工程,2013, 43(2): 39-41.

CHEN J L, HAO Y J. Discussion on technical revamp of FCC VQS [J]. Petroleum Refinery Engineering, 2013, 43(2): 39-41.

[34] 李鹏, 刘梦溪, 卢春喜. 锥盘-环流组合式汽提器在扬子石化公司重油催化裂化装置上的应用[J]. 石化技术与应用, 2009, 27(1): 32-35.

LI P, LIU M X, LU C X. Commercialization of disc and donut-airlift loop hybrid stripper in fluidized-bed catalytic cracking unit of Yangzi Petrochemical Company [J]. Petrochemical Technology & Application. 2009, 27(1): 32-35.

[35] 牛驰. 重油催化裂化装置技术改造措施及效果[J]. 石油炼制与化工, 2013, 44(4): 13-17.

NIU C. Technical reform measures for heavy oil catalytic cracking unit and its effect [J]. Petroleum Processing and Petrochemicals, 2013,44(4): 13-17.

[36] 卢春喜, 刘显成, 时铭显. 催化裂化提升管出口超短快分的分离效率模型[J]. 高校化学工程学报, 2008, 22(1): 65-70.

LU C X, LIU X C, SHI M X. Gas-solid separation model of a novel FCC riser terminator device: super short quick separator (SSQS) [J]. Journal of Chemical Engineering of Chinese Universities, 2008, 22(1): 65-70.

[37] 严超宇, 卢春喜, 时铭显. 一种新型气固分离器内气相流场的数值模拟[J]. 高校化学工程学报, 2007, 21(3): 392-397.

YAN C Y, LU C X, SHI M X. Numerical simulation of flow field in a novel gas-solids separator [J]. Journal of Chemical Engineering of Chinese Universities, 2007, 21(3): 392-397.

[38] 刘显成, 卢春喜, 时铭显. 基于离心与惯性作用的新型气固分离装置的结构[J]. 过程工程学报, 2005, 5(5): 504-508.

LIU X C, LU C X, SHI M X. Structural optim ization of a novel gas-solid separator incorporating inertial and centrifugal separation [J]. The Chinese Journal of Process Engineering, 2005, 5(5): 504-508.

[39] 周婵, 卢春喜, 严超宇. 一种新型气固分离器内两相流动的数值模拟[J]. 高校化学工程学报, 2009, 23(3): 375-380.

ZHOU C, LU C X, YAN C. Numerical simulation of two-phase flow in a novel gas-solid separator [J]. Journal of Chemical Engineering of Chinese Universities, 2009, 23(3): 375-380.

[40] LIU M X, ZHOU C, LU C X. Numerical investigation of performance of a fast gas-solid separator [J]. Powder Technology,2015, 275: 30-38.

Advances in quick separators of post-riser system in FRCC unit

LIU M engxi, LU Chunxi,

(State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China)

A post-riser system in RFCC unit has a significant influence on product yield and distribution, as well as long term operation of the unit. Quick separators are the core equipment of the system. The fundamental research, development and commercialization of quick separators of post-riser system in China were reviewed. The influence of key geometric configuration and size on the two-phase flow field, separation efficiency and pressure drop were also analyzed and discussed. In order to reduce the contact time of catalyst and oil gas and to discharge oil gas as soon as quickly, a rough cut cyclone was coupled w ith a pre-stripper. Internals were mounted in the system, which were also called FSC and CSC system, to dim inish the fluctuating processing vortex core and to reduce the influence of pre-stripping steam. Then a post-riser system called VQS was proposed, which included a vortex quick separator and an isolated shell. The study was conducted to optimize the geometric configuration of the separator, and the one w ith long and downward spiral arms was found to have excellent performance. Furthermore, the simulation results showed that severe short cut flow occurred in the vicinity of the exit of arms,leading to significant drop of separation efficiency. Then, a new system called SVQS was proposed by adding an annular cover and a tube into the system. As a result, the separation efficiency considerably increased about 30%for 18 μm talc, meanwhile the separation pressure drop raised only 400 Pa. In order to reduce the separation time, a quick separator was proposed and optim ized. The separation time was reduced to less than 1 s, and separation efficiency was closed to 75% for 44 μm talc, which was slightly lower than separation efficiency of cyclone.

fluidization; multiphase flow; separation; RFCC; post-riser system

date: 2016-03-30.

Prof. LU Chunxi, lcx725@sina.com

supported by the National Basic Research Program of China (2012CB215000).

TQ 052.5

A

0438—1157(2016)08—3133—13

10.11949/j.issn.0438-1157.20160378

2016-03-30收到初稿,2016-04-25收到修改稿。

联系人:卢春喜。第一作者:刘梦溪(1973—),男,副研究员。

国家重点基础研究发展计划项目(2012CB215000)。