镇海炼化芳烃联合装置综合节能技术的探讨

茹卫国

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315200)

镇海炼化芳烃联合装置综合节能技术的探讨

茹卫国

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315200)

介绍了中国石油化工股份有限公司镇海炼化分公司芳烃装置近年来采取的节能新技术,对新型三剂技术、低氧燃烧技术、低温热利用、蒸汽能级优化等技术方案及实施效果进行探讨,通过这些技术手段的实施,芳烃装置单位能耗显著降低,综合效益良好,对同类装置有良好的借鉴价值。

芳烃联合装置低温热节能能级优化

节能降耗是工业装置技术进步的永恒主题,中国石油化工股份有限公司镇海炼化分公司(以下简称镇海炼化)芳烃联合装置依托现有的公用工程,通过技术改造和技术攻关,广泛应用新型催化剂、新工艺技术等措施,消除装置瓶颈,进行升级改造,达到了很好的节能降耗效果。文章主要介绍了近年来该装置采取新型三剂、加热炉低氧燃烧、低温热回收、蒸汽能级优化等综合节能技术,并对实施效果加以探讨。

1 应用新型三剂技术降低装置能耗

1.1应用新型吸附剂

吸附剂的性能对于芳烃联合装置对二甲苯(PX)产品的纯度和回收率、解吸剂循环量、吸附塔区域流量以及系统二甲苯循环量有直接影响,进而影响到PX产品的产能和装置能耗。镇海炼化芳烃联合装置原先采用的吸附剂为IFP公司的SPX-3000,为进一步提高PX产能并降低装置能耗,于2012年将其更换为更高效的新型吸附剂SPX-3003。吸附剂更换后,装置单位吸附原料所需循环解吸剂用量下降了16.67%,有效降低了装置的电能消耗和后续分馏系统的能耗,同时,PX产量增加126 kt/a,单位能耗也因此而大幅降低10%左右。

1.2应用新型甲苯歧化催化剂

甲苯歧化催化剂必须在氢气气氛下使用,循环氢量以及补充氢量都比较大,从而导致循环氢压缩机和补充氢压缩机的电能消耗较大。一般而言,反应过程中的氢烃比越低,循环氢和补充氢量就越低,装置能耗就越低。此外,甲苯歧化单元碳八芳烃(C8A)产物中乙苯(EB)质量分数越低、PX质量分数越高,越有利于提高吸附分离单元分离效率,从而降低能耗[1]。

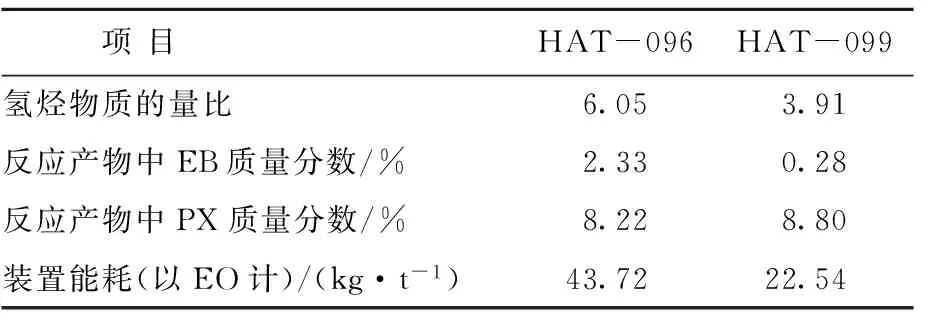

为进一步提高甲苯歧化单元装置运行效率,降低装置能耗,镇海炼化于2014年将HAT-096甲苯歧化催化剂更换为更高性能的HAT-099,换剂前后装置运行结果见表1。

表1 两种甲苯歧化催化剂运行结果对比

由表1可知:通过应用HAT-099新型催化剂,甲苯歧化单元的氢烃物质的量比降低了35%,使得甲苯歧化单元装置能耗大幅降低48.44%。此外,反应产物中EB质量分数由2.33%降至0.28%,PX质量分数由8.22%提高至8.80%,可以明显降低异构化单元和吸附分离单元的装置能耗,从而进一步降低芳烃联合装置能耗。

1.3应用新型异构化催化剂

异构化单元是芳烃联合装置的重要组成部分,由于循环量大,该单元的运行能耗对于芳烃联合装置的整体能耗影响非常大,是节能降耗的重要着眼点[2]。2014年,镇海炼化将异构化催化剂由原先的Oparis Plus更换为更高性能的Oparis Max,与前者相比,Oparis Max反应初期的入口温度低5 K,反应压力低0.06 MPa,而反应产物中PX质量分数和EB质量分数更接近平衡浓度,并且C8A损失更小。两种催化剂的性能对比见表2。

表2 两种催化剂性能比较

从表2可以看出:Oparis Max催化剂各项性能指标表现更优异,特别是EB接近平衡率提高6.8个百分点,有效降低吸附进料中最难与PX分离的EB质量分数,有利于提高装置产能,降低PX单耗,从而提高整体经济效益。

2 应用加热炉低氧燃烧技术

2.1技术原理

加热炉是石化企业重要的耗能设备,同时也是二氧化碳(CO2)、氮氧化物(NOx)等气体排放的主要来源之一。近些年,随着节能环保压力的增大,加热炉的节能减排日益受到关注。此外,因排烟导致的热量损失是影响加热炉热效率的关键因素,因此,降低排烟温度,尽量减少过剩空气成为降低排烟损失的重要措施。

控制烟气中一氧化碳(CO)体积分数水平的实质是控制燃烧过程中过量氧气(O2)的供给,使其符合理论燃烧配比,即低氧燃烧技术。以甲烷燃烧为例,当甲烷与O2按照1∶2 的体积配比反应时,燃烧产物只有CO2和H2O,即所有燃料被消耗干净,没有未燃烧组分和过剩空气留在燃烧室内,此时燃烧过程产生的排放物最少,加热炉的热效率最高。

但是,在实际生产过程中要达到理论配比燃烧非常困难。传统的加热炉控制技术为保证操作安全必须预留一定的O2余量,这部分O2未经燃烧而进入到烟气中,从而带走大量热量,导致加热炉的能耗增加,污染物排放增多。当燃烧空气缺乏,O2量不足以使甲烷完全燃烧转化为CO2时,就会产生一些CO,因此CO是燃烧的关键变量,其在烟气中的体积分数能直接表征燃烧的效果。根据烟气中CO体积分数调节燃料和空气的配比,使其接近理论配比,从而使加热炉能以最小的燃料消耗满足同样的工艺要求,并在燃烧过程中产生最少的排放物,从而可以从源头上减少排放,实现加热炉的节能、环保、安全运行。

2.2技术改造方案

经评估,镇海炼化芳烃联合装置对PX加热炉F401具备实施低氧燃烧技术改造条件,其具体技术改造方案如下(信息采集及控制策略见图1)。

图1 低氧燃烧项目控制方案示意

(1)在原DCS控制系统中纳入CO体积分数在线测量数据,以CO体积分数为控制目标,控制加热炉燃烧所需的空气量,代替原有的以O2为控制目标的控制方式。CO体积分数控制的设定值为0.005%~0.010%。

(2)在现有的鼓风机转速控制的基础上将增加燃烧率(负载曲线)来自动设定与加热炉燃料流量相关的风机转速。鼓风机控制动作将调节鼓风机速度以维持烟气中CO 体积分数在设定范围内,当CO体积分数微量升高时,增加鼓风机转速,当CO 体积分数微量降低时降低鼓风机转速。

(3)在现有的引烟机转速控制基础上将增加炉膛压力的自动控制,另外,对O2以及其他变量的上下限进行设置。

2.3低氧燃烧技术的实施效果

2014年12月中旬,镇海炼化对芳烃联合装置加热炉F401进行了低氧燃烧技术装置改造,通过调整燃烧配比将烟气中的CO体积分数控制值为0.005%~0.010%,烟气中的O2体积分数明显降低,表明过量O2供应的现象得到有效抑制。

实施低氧燃烧技术后,加热炉烟气中氧体积分数从3.5%下降至0.5%左右,使加热炉热效率从92.4%提高至93.2%,甲烷消耗降低2 160 t/a,节能效果相当明显。在取得明显节能效果的同时,该加热炉的NOx和CO2排放也大幅减少,其中NOx减排总量为29.20 t/a,CO2减排总量为17.312 kt/a,表明该技术也具有很好的环保效益。低氧燃烧技术在操作层面打破了常规思维,为加热炉调整开拓了思路,具有很好的推广价值。

3 低温热回收技术

镇海炼化芳烃装置吸附分离单元抽出液塔T202采用塔顶气相物流由空冷进行冷凝冷却的流程,共设有4台空冷器,冷凝冷却负荷约21 MW,有较多的低温余热资源可以综合利用。这些可利用的低温余热资源可以通过热水换热器为用户提供所需热源,既可以降低空冷的电耗,又可以增加装置输出150 ℃左右低温位热量,实现能源利用效益最大化,挖潜增效的效果非常明显。同时,取走T202顶部热量,也有利于解决夏季高温生产时T202顶部物料在空冷全开情况下,冷后温度仍经常远超设计值造成T202操作波动的问题。

3.1技术改造方案

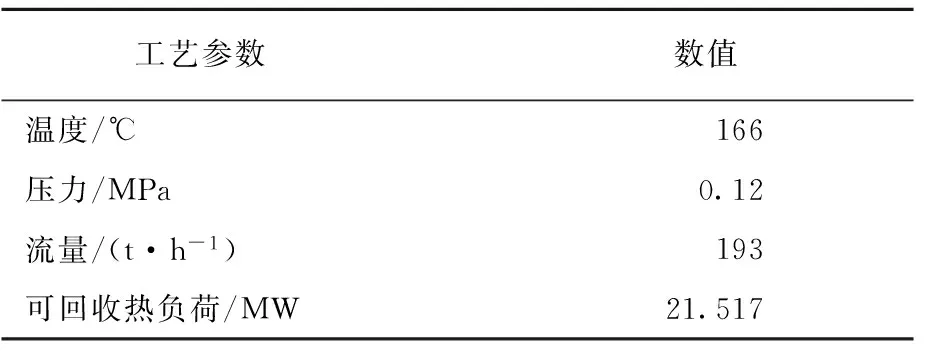

吸附分离单元抽出液塔T202顶采出原工艺利用方案为空冷器冷却至130 ℃,可回收热负荷21.517 MW,工艺参数及热负荷情况见表3。

表3 低温热源T202工艺参数

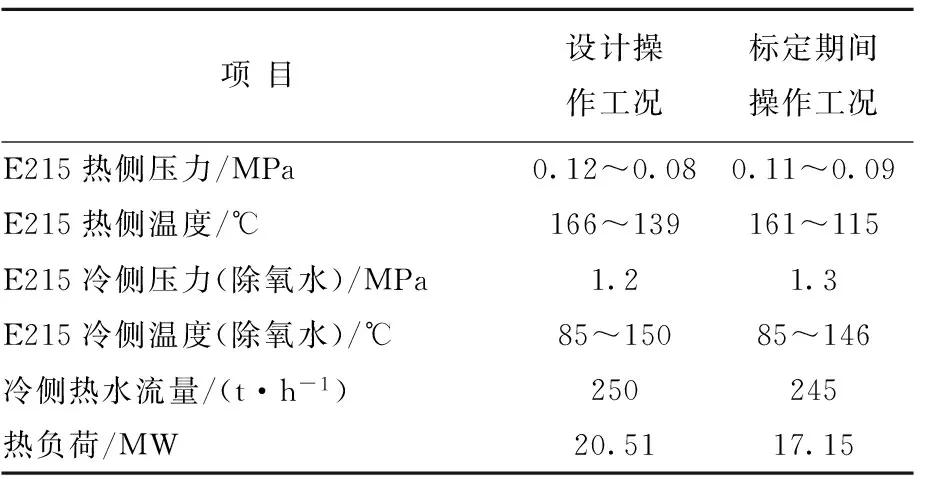

根据表3可知:吸附分离单元抽出液塔T202顶物料有约21 MW的低温热可以利用,在PX联合装置中吸附分离单元抽出液塔T202顶新增两台抽出液塔顶气-除氧水换热器E215,回收T202顶气低温热,新增热水循环系统所需热水罐、热水冷却器、热水泵。

镇海炼化低温热利用技术方案工艺流程见图2。抽出液塔T202塔顶馏出物为粗对二甲苯,一部分进入抽出液塔顶气-除氧水换热器E215AB(新增),利用它的潜热加热除氧水至150 ℃。热除氧水作为热源利用后,冷除氧水(85 ℃)返回PX联合装置吸附分离单元,进入热水罐V510(新增)储存,经热水泵P510AB(新增)提压至1.4 MPa后进入E215AB换热至150 ℃。

图2 抽出液塔T202顶热水项目换热示意

表4是低温热利用项目标定结果,在标定期间抽出液塔T202顶低温热共有17.15 MW被除氧水取走,实现节能(以EO计)约为12.9 kt/a。

表4 抽出液塔T202顶低温热发生热水项目标定结果

3.2低温热利用技术实施效果分析

项目实施后,低温热可以得到回收,PX联合装置总能耗有一定的降低。吸附分离单元增加换热器的能耗分析是基于吸附分离流程,针对低温位热利用的分析结果,所产生的效益只局限于本项目。

原吸附分离单元流程在未改造前,抽出液塔T202顶物料低温热全部经空冷器冷却。 改造后,T202顶物料取热20.51 MW用以加热热水250 t/h,低温热回收20.51 MW,同时耗电165.1 kW,可以使PX装置能耗(以标油计)降低15 kg/t(以产品为基准), 低温热利用技术实施后能耗分析见表5。

表5 低温热利用技术实施后能耗分析

注:1)电力消耗量数据单位为kWh/h;

2)电力能耗以10.89 MJ/kWh折算。

此外,由于T202顶部热量被取走,在增加T202负荷20%的情况下,还可停用2台空冷,从而节约用电74 kW,既解决了夏季高温生产时T202冷后温度远超设计值的问题,又实现能源利用效益最大化,节能效果非常明显。

4 优化芳烃联合装置蒸汽能级

蒸汽是芳烃联合装置综合能耗中除燃料油和燃料气之外的另一主要构成部分,蒸汽能级越高,其对综合能耗的贡献越大。因此降低蒸汽消耗、合理使用蒸汽能级、少用或不用减温减压器对装置节能具有重要意义。

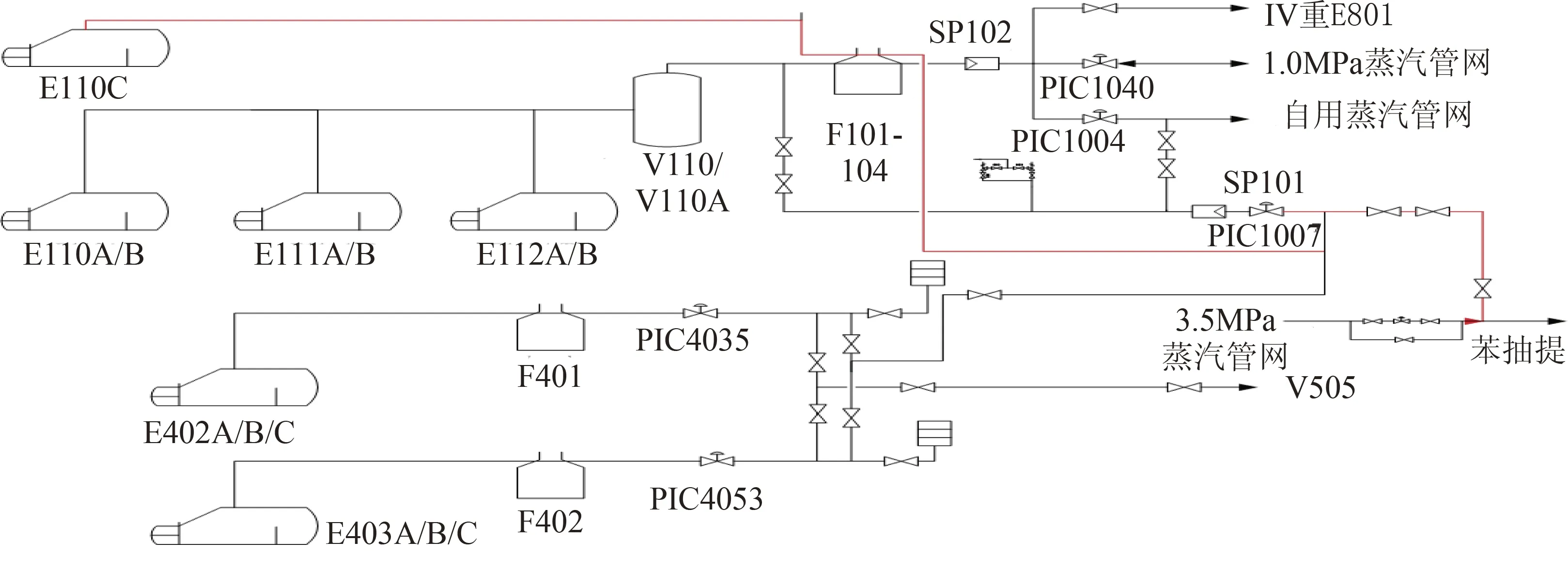

镇海炼化芳烃联合装置原设计产汽压力分别为2.2 MPa和1.4 MPa,实际产汽压力1.4 MPa,经减温减压后并入公司1.0 MPa管网。Ⅳ重整脱已烷塔(T801)塔底再沸器E801A/B原设计使用22 t/h的3.5 MPa减温后饱和蒸汽(250 ℃)作为热源,将塔底物料由155 ℃加热至160 ℃,苯抽提装置使用约25 t/h的3.5 MPa减温、减压为2.2 MPa蒸汽作为装置再沸热源,这些环节都存在蒸汽高质低用的不合理现象。

经设计核算和现场试验,E801A/B使用的3.5 MPa饱和蒸汽完全可以由1.4 MPa过热蒸汽替代,苯抽提装置2.2 MPa再沸热源可以由1.7 MPa过热蒸汽替代,而歧化装置可利用二甲苯塔(T104)塔顶物料的低温热将塔顶发生蒸汽的压力等级从1.0 MPa提升至1.7 MPa,直接输送至苯抽提装置代替3.5 MPa蒸汽,从而可达到优化蒸汽系统,实现能源利用效益最大化的目的。

2012年,镇海炼化按照上述优化方案对芳烃联合装置蒸汽管网进行了改造,在歧化装置二甲苯塔顶新增一台蒸汽发生器,具体的蒸汽管网优化方案见图3。

图3 蒸汽能级优化利用示意

改造后,E110AB仍发生1.0 MPa蒸汽,但负荷由改造前125%降至目前103%,E110C发生1.7 MPa蒸汽17 t/h,经F101-104对流段加热为过热蒸汽,供给苯抽提装置用以替代3.5 MPa蒸汽,实现节能(以EO计)1.2 kt/a。此外,用1.4 MPa歧化过热蒸汽替代脱己烷塔底重沸器热源3.5 MPa饱和蒸汽(正常用量22 t/h),可节能(以标油计)约264 kg/h。通过蒸汽管网能级优化项目实施,既使能源得到合理利用,又在一定程度上缓解了炼油新区1.0 MPa蒸汽过剩而3.5 MPa蒸汽不足的问题,还消除了负荷过高的安全隐患,综合效益显著。

5 结束语

近几年,镇海炼化芳烃装置在新技术应用、低温热开发、蒸汽能级优化、DCS功能开发、流程模拟等方面做了较多的尝试,不断总结创新,有效管控风险,对装置合理经济的节能优化潜力进行充分挖掘,实现产品增产和节能减排的最终目的,为公司生产运营创造了更高效益,也对同类装置改造优化具有很好借鉴意义。

[1]程文才,孔德金,杨德琴,等.HAT-095甲苯歧化与烷基转移催化剂的研制与应用[J].石油化工,1999,28(2):109-110.

[2]廖巧丽,米镇涛.化学工艺学[M].北京:化学工业出版社,2001.

ABSTRACT

The new energy-saving technologies adopted by aromatics plant of SINOPEC Zhenhai Refining & Chemical Company were introduced. The techniques as three new agent technique, low oxygen combustion technique, low-temperature heat utilization technique, and steam level optimization technique, as well as their implementation effects were discussed. Through implementation of these techniques, the unit energy consumption of the aromatics plant was significantly reduced, and achieved good comprehensive benefits, which has good reference value for peer plants.

Discussion on Comprehensive Energy Saving Technology and Measures in Zhenhai Refining & Chemical Company

Ru Weiguo

(SINOPECZhenhaiRefining&ChemicalCompany,Ningbo315200)

baromatics united plant, low-temperature heat, energy saving, energy level optimization

2016-06-11。

茹卫国,男,1981年出生,2001年毕业于合肥工业大学化学工程与工艺专业,工程师,现从事芳烃生产技术管理工作。

1674-1099(2016)04-0023-04

TQ241

A