质量源于设计在银杏叶片制粒工艺中的应用(Ⅲ):基于设计空间的过程控制策略

崔向龙+徐冰+孙飞+戴胜云+史新元+++乔延江

[摘要]该文在质量源于设计(QbD)理念的指导下,建立基于设计空间的银杏叶片高速剪切湿法制粒工艺控制策略,提高过程质量可控性和产品质量一致性。以颗粒中间体的中值粒径(D50)和松装密度(Da)为关键质量属性(CQAs),采用失败模式和效应分析(FMEA)辨识潜在关键工艺参数(pCPPs)。采用PlackettBurmann设计对潜在关键工艺参数进行筛选,确定黏合剂用量、湿混时间和湿混搅拌桨转速为关键工艺参数(CPPs)。在关键工艺参数范围内,采用BoxBehnken设计和二次多项式回归模型开发工艺设计空间。ANOVA分析显示回归模型的P<005,且失拟值>01,表明其可较好地定量描述CQAs和CPPs之间的关系。设计空间内任一CPPs组合均能分别将颗粒D50和Da控制在170~500 μm和030~044 g·cm-3,进而满足银杏叶片机械性质要求。

[关键词]高速剪切湿法制粒; 设计空间; 质量可控性; 关键工艺参数; 质量风险管理

[Abstract]In this paper, under the guidance of quality by design (QbD) concept, the control strategy of the high shear wet granulation process of the ginkgo leaf tablet based on the design space was established to improve the process controllability and product quality consistency The median granule size (D50) and bulk density (Da) of granules were identified as critical quality attributes (CQAs) and potential critical process parameters (pCPPs) were determined by the failure modes and effect analysis (FMEA) The PlackeetBurmann experimental design was used to screen pCPPs and the results demonstrated that the binder amount, the wet massing time and the wet mixing impeller speed were critical process parameters (CPPs) The design space of the high shear wet granulation process was developed within pCPPs range based on the BoxBehnken design and quadratic polynomial regression models ANOVA analysis showed that the Pvalues of model were less than 005 and the values of lack of fit test were more than 01, indicating that the relationship between CQAs and CPPs could be well described by the mathematical models D50 could be controlled within 170 to 500 μm, and the bulk density could be controlled within 030 to 044 g·cm-3 by using any CPPs combination within the scope of design space Besides, granules produced by process parameters within the design space region could also meet the requirement of tensile strength of the ginkgo leaf tablet

[Key words]high shear wet granulation; design space; quality controllability; critical process parameter; quality risk management

設计空间(design space,DS)是质量源于设计(quality by design,QbD)方法体系[1]的核心步骤之一[2],ICH Q8(R2)中定义设计空间为:“能够保证产品质量符合要求的输入变量(如原料质量属性)和工艺参数的多维组合和相互作用”[3]。当制药过程呈现“黑盒”、“灰盒”、“白盒”特征时,可分别采用统计模型、半机制半统计模型、机制模型描述过程“输入输出”之间的关系。其中过程输入包括关键物料属性(critical material attributes,CMAs)和关键工艺参数(critical process parameter,CPPs),过程输出即关键质量属性(critical quality attributes,CQAs)。设计空间建立在过程模型基础之上,代表了对制药工艺详细和透彻理解。在设计空间内优化或改变关键工艺参数不属于工艺变更,设计空间可赋予生产操作极大的灵活性和过程稳健性。目前设计空间已应用于提取[4]、干燥[5]、混合[6]、制粒[7]、压片[8]、包衣[9]等工艺过程。

高速剪切湿法制粒过程机制复杂、影响因素众多[10]。粉末原料的理化性质和装填量,黏合剂的种类、用量、加入方式和加入速度,搅拌桨转速、切割刀转速和制粒时间等过程参数,均会对颗粒质量产生影响。颗粒形成过程伴随3个阶段,即润湿与成核阶段、成长与致密化阶段、磨损与破碎阶段[11],不同阶段颗粒性质受到过程输入影响显著。粒子成核阶段物料性质和工艺参数不同,黏合剂和制粒粉末之间热力学和动力学竞争速率不同,进而形成颗粒性质差异。此外,在粒子聚合成长阶段,搅拌桨转速和制粒时间等参数均会影响颗粒碰撞初期动能和碰撞中的能量消耗。本文以银杏叶片高速剪切湿法制粒过程为载体,在前期辨识的颗粒关键质量属性基础上[12],采用风险管理工具和实验设计方法研究关键工艺参数对关键质量属性的影响,基于统计模型开发工艺设计空间,并建立基于设计空间的工艺控制策略,提升银杏叶颗粒中间体的质量可控性。

1材料

银杏叶提取物(南京植百萃生物科技有限公司,批号ZC151103009),微晶纤维素PH101(上海昌为医药辅料技术有限公司,批号P0101F1510),低取代羟丙基纤维素(日本信越化学工业株氏会社,批号4081309),羧甲基淀粉钠(台湾永日化学工业股份有限公司,批号SSG0014065),氢氧化铝(石家庄五岳制药厂,批号15120101),硬脂酸镁(国药集团化学试剂有限公司,批号20121010),无水乙醇(北京化工厂,批号20160302)。

高速剪切湿法制粒机(SHK4A,西安润天制药机械有限公司),旋转压片机(ZP10,上海信源制药机械有限公司),三维混合机(ZNW10,北京兴时利和科技发展有限公司),振荡筛(ZNS300,北京兴时利和科技发展有限公司),干法图像粒度粒形分析仪(BT2900,丹东百特仪器有限公司),厚度计(547401,日本Mitutoyo公司),片剂硬度测试仪(YDII,天津精拓仪器有限公司)。

2方法

21颗粒制备工艺银杏叶片处方组成见表1。将银杏叶提取物和内加辅料共186 g置于内径190 mm,深165 mm的不锈钢制粒锅内。制粒锅内部的三叶搅拌桨位于制粒锅的中心,每个叶片的倾斜角度约为15°,切割刀位于制粒锅侧壁上,刀片转速通过电机控制。开启搅拌桨进行预混,保持搅拌桨转速不变,通过喷雾装置将40%乙醇以雾滴形式加入制粒锅内。黏合剂加入后,开启侧壁的切割刀,并调整搅拌桨和切割刀的转速,进行湿混与制粒。制粒过程结束,将制得的湿颗粒以60 ℃鼓风干燥3 h备用。干燥完成后的粗颗粒置于振荡筛中整粒,并将粗颗粒分为3级。无法通过1号筛的部分称为团块;2,5号筛之间的部分称为颗粒;通过5号筛的部分称为细粉。

组成1比例/%1辅料加入方式银杏叶提取物1287微晶纤维素1581内加低取代羟丙基纤维素1631内加硬脂酸镁111外加羧甲基淀粉钠131外加氢氧化铝131外加22颗粒关键质量属性表征根据前期研究选取颗粒的粒径(中值粒径D50)和密度(松装密度Da)作为关键质量属性(CQAs),并进行测定。使用干法图像粒度粒形分析系统在颗粒自由下落过程中随机拍摄通过镜头的颗粒图像,并自动判断和提取颗粒的粒度粒形信息。D50代表颗粒的中值粒径。取洁净、干燥的100 mL量筒,将50 g待测颗粒缓慢地加入到量筒中,轻轻抹平表面,读取待測颗粒的体积(Va)。

23PlackettBurmann设计高速剪切湿法制粒过程的潜在关键工艺参数(potential critical process parameters,pCPPs)包括干混时间、干混搅拌桨转速、喷雾压力、黏合剂用量、湿混时间、湿混搅拌桨转速和切割刀转速。采用PlackettBurmann(PB)设计从pCPPs筛选对颗粒性质影响最为显著的过程参数作为关键工艺参数。采用SASJMP(version70,美国SAS公司)软件将7个pCPPs纳入PB设计中,因素水平见表2。

自变量和因变量之间的量化关系以多元线性回归方程表示如下。

Y=β0+β1X1+β2X2+β3X3+β4X4+β5X5+β6X6+β7X7 (1)

其中,Y代表因变量,β0是常数项,β1~β7为相应自变量的系数。

24BoxBehnken设计在筛选设计的基础上,确定黏合剂用量、湿混时间和湿混搅拌桨转速作为关键工艺参数,采用BoxBehnken设计进行工艺的优化,分析各因素及其交互作用对CQAs的影响,因素水平见表3。

根据结果,采用Design Expert(version80,美国StatEase公司)软件进行设计、建模和数据分析,得到二次多项式模型如下。

Y=Z0+Z1X4+Z2X5+Z3X6+Z4X4X5+Z5X4X6+Z6X5X6+Z7X42+Z8X52+Z9X62 (2)

3结果与讨论

31高速剪切湿法制粒过程影响因素分析高速剪切湿法制粒过程影响因素主要来自处方、过程、方法、和环境等方面,在众多因素中识别pCPPs并严格监测和控制是QbD质量风险管理(quality risk management,QRM)应用的体现[13]。高速剪切湿法制粒过程参数风险辨识采用鱼骨图定性描述,见图1。

为了确保产品质量和风险控制,在风险辨识的基础上采用失效模式及效应分析(failure modes and effect analysis,FMEA)的方法对影响产品质量的众多因素进行筛选。风险大小由风险优先数(risk priority number,RPN)表示,其计算公式为。

RPN=S×O×D(3)

其中S,O,D分别代表了严重度(severity)、频度(occurrence)和检出度(detection)[14]。根据RPN可确定工艺影响因素风险等级,从而确定pCPPs。所有物料属性和工艺参数对CQAs存在潜在影响的均可纳入风险分析的一部分,但工艺开发研究需综合考虑实际银杏叶片处方体系特点和过程参数的可控性。将鱼骨图中部分参数纳入FMEA分析中,其RPN得分见图2。将过程参数依照RPN得分小到大排序,计算累积RPN比例,以“20/80法则”确定阈值,由图2判定累积RPN比例大于80%的工艺参数包括湿混时间、湿混搅拌桨/切割刀转速、黏合剂用量、喷雾压力、干混搅拌桨转速、干混时间为pCPPs,将其纳入PB设计中。

32篩选设计PB设计结果见表4,中值粒径D50和松装密度Da的回归模型如下。

D50=8910-9905X1-9705X2-8789X3+1162X4+1062X5+3707X6+9820X7(4)

纳入FMEA分析。

上述两方程的决定系数分别为0971 6和0973 5,表明响应值D50和松装密度的实际值与预测值之间拟合度良好。由模型的方差分析绘制Pareto图,见图3,并分析各因素对响应值的影响,确定关键工艺参数(P<005的因素)。由ANOVA分析刻画的Pareto图可知D50主要受黏合剂用量、湿混时间和湿混搅拌桨转速影响。松装密度主要受湿混时间和湿混搅拌桨转速的影响。综合考虑选取黏合剂用量、湿混时间和湿混搅拌桨转速为关键工艺参数。

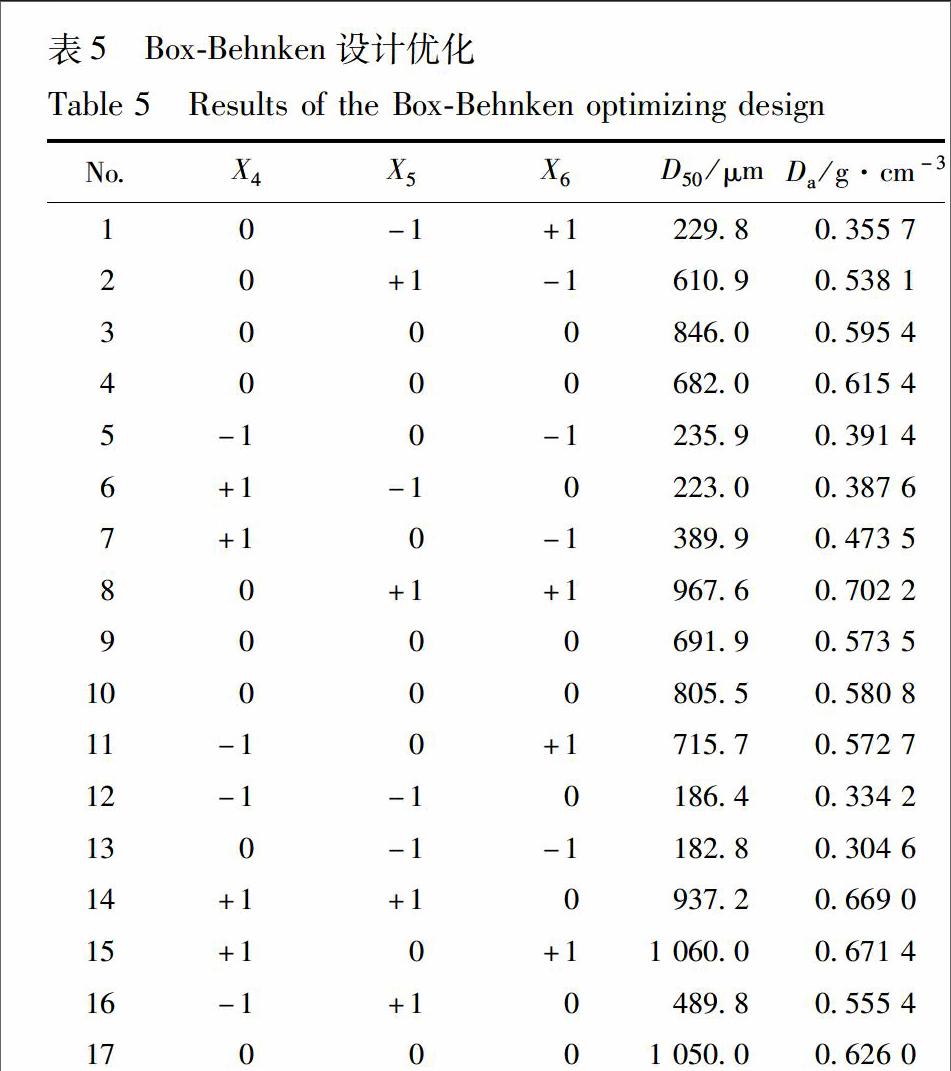

33优化设计基于PB设计的结果,采用BoxBehnken设计对黏合剂用量、湿混时间和湿混搅拌桨转速进行参数优化,结果见表5。中值粒径D50和松装密度Da的二次多项式回归模型如下。

模型决定系数及校正和预测R2均符合要求。模型的P显著(P<005),而失拟值不显著(P>01),表明所建模型有统计学意义,可较好解释各因素间交互作用。模型的信噪比S/N>4,表明模型预测精密度良好,可开发过程设计空间。响应值随工艺参数变化的等值线图见图4。对于颗粒的中值粒径D50,黏合剂用量、湿混时间和湿混搅拌桨转速均会对D50影响显著(P<005),且存在自身交互作用X52增加了数学模型的复杂性。黏合剂增加,在低饱和体系下液滴聚集在粒子间促进联合,形成毛细管和索带等液体架桥使得核稳定成长。同时颗粒的成长依赖于粒子碰撞初期的动能,增加湿混时间和搅拌桨转速诱导颗粒塑性形变的同时增加了互相接触的面积和机率,促进粒度的增加。颗粒的松装密度Da受黏合剂用量、湿混时间和湿混搅拌桨转速和参数交互作用(X52和X62)影响显著(P<005)。增加湿混时间和搅拌桨转速使得粒子承受高剪切应力,颗粒空隙率增加,颗粒规则排列的接触点数减少,松装密度增加。同时,黏合剂用量对颗粒的粒度和粒形影响显著[15],从而对自重小,附着、聚结作用强的颗粒的堆积性能产生影响。

34设计空间建立为保证银杏叶片抗张强度,银杏叶颗粒CQAs的限度范围为170 μm 颗粒限度目标的工艺参数组合。暗黄色区域为风险区域,在此空间内的点的估计值有10%概率无法满足预设目标。 35过程控制策略在设计空间(亮黄色区域)内随机选取工艺验证点,验证所建过程模型的预测能力。3个新验证点测试结果见表6,模型的预测值与实测值相近,制得的颗粒性质始终维持在颗粒CQAs限度范围,且由颗粒制备的银杏叶片抗拉强度亦满足预先设定的限度范围要求。上述结果表明所建高速剪切湿法制粒工艺设计空间的有效性。在银杏叶片制备过程中,采用质量源于设计的方法辨识各步工序关键控制点并施加调控措施,有利于把握质量传递规律方向,提高产品质量一致性。 4结论 本研究以银杏叶颗粒中间体为控制对象,采用风险分析辨识过程高风险因素,并结合PB设计确定关键工艺参数,运用BoxBehnken设计量化考察关键工艺参数和关键质量属性之间关系,建立统计 黏合剂用量为40 mL;亮黄色区域优化后的设计空间;暗黄色区域.风险区域。 模型并开发工艺设计空间。结果表明基于设计空间的工艺控制策略可提高产品质量可控性。 应当指出的是,本文所建设计空间为实验室规模开发,高速剪切湿法制粒工艺设计空间的有效性需要在中试规模和生产规模继续验证,必要时可重新调整过程模型和设计空间。只有生产规模建立并经过验证可行的设计空间,才能在生产操作中应用。 应树立药品质量生命周期管理的理念,将质量源于设计思想贯穿在药品研发、试制、生产的过程中。在药品的整个生命周期中,开展持续质量改进和知识管理,不断加强对药品质量的理解。在不同的阶段,可根据工艺理解的提高不断完善工艺设计空间,确保过程稳健性和产品质量一致性。 [参考文献] [1]徐冰,史新元,吴志生, 等论中药质量源于设计[J]中国中药杂志, 2017, 42(6):1015 [2]徐冰, 史新元, 乔延江, 等 中药制剂生产工艺设计空间的建立[J] 中国中药杂志, 2013, 38(6): 924 [3]International Conference on Harmonization of Technical Requirements for Registration of Pharmaceuticals for Human Use (ICH) Pharmaceutical development Q8(R2) [EB/OL] [20161228] http://wwwichorg/fileadmin/Public_Web_Site/ICH_Products/Guidelines/Quality/Q8_R1/Step4/Q8_R2_Guidelinepdf [4]Xu B, Luo G, Lin Z, et alEndpoint detection of the alcohol adding process in alcohol precipitation of Lonicerae Japonicae based on design space and process analytical technology [J] Chem J Chin Univ, 2013, 34: 2284

[5]Kumar S, Gokhale R, Burgess D J Quality by design approach to spray drying processing of crystalline nanosuspensions [J] Int J Pharm, 2014, 464(1): 234

[6]Lin Y, Li W, Xu J, et alDevelopment of a NIRbased blend uniformity method for a drug product containing multiple structurally similar actives by using the quality by design principles [J] Int J Pharm, 2015, 488(1): 120

[7]KayrakTalay D, Dale S, Wassgren C,et alQuality by design for wet granulation in pharmaceutical processing: assessingmodels for a priori design and scaling [J] Powder Technol,2013, 240: 7

[8]Tho I, BauerBrandl A Quality by design (QbD) approaches for the compression step of tableting[J] Expert Opin Drug Deliv, 2011, 8(12): 1631

[9]Agrawal A M, Pandey PScale up of pan coating process using quality by design [J] J Pharm Sci, 2015, 104(11): 3589

[10]罗赣, 徐冰, 孙飞, 等 基于QbD理念的微晶纤维素高速剪切湿法制粒过程实验研究[J] 药学学报, 2015, 50(3): 355

[11]Kano T, Yoshihashi Y, Yonemochi E,et al Clarifying the mechanism of aggregation of particles in highshear granulation based on their surface properties by using microspectroscopy [J] Int J Pharm, 2014, 461: 495

[12]徐冰, 崔向龙, 杨婵, 等 质量源于设计在银杏叶片制粒工艺中的应用(Ⅱ):颗粒关键质量属性辨识[J] 中国中药杂志, 2017,42(6):1043

[13]International Conference on Harmonization of Technical Requirements for Registration of Pharmaceuticals for Human Use (ICH) Quality risk management Q9 [EB/OL] [20161228] http://wwwichorg/fileadmin/Public_Web_Site/ICH_Products/Guidelines/Quality/Q9/Step4/Q9_Guidelinepdf

[14]Barends D M, Oldenhof M T, Vredenbregt M J,et al Risk analysis of analytical validations by probabilistic modification of FMEA [J] J Pharm Biomed Anal, 2012, 64: 82

[15]廖正根, 李哲, 明良山, 等 高速攪拌湿法制备穿心莲颗粒过程中润湿剂的动态分布规律[J] 中草药, 2014, 45(16): 2321

[责任编辑孔晶晶]