节理对爆生裂纹扩展影响的试验研究

杨仁树, 丁晨曦, 杨立云, 王雁冰, 许 鹏

(1. 中国矿业大学(北京) 力学与建筑工程学院,北京 100083; 2. 深部岩土力学与地下工程国家重点试验室,北京 100083)

节理对爆生裂纹扩展影响的试验研究

杨仁树1,2, 丁晨曦1, 杨立云1, 王雁冰1, 许 鹏1

(1. 中国矿业大学(北京) 力学与建筑工程学院,北京 100083; 2. 深部岩土力学与地下工程国家重点试验室,北京 100083)

采用模型试验方法,结合新型数字激光动态焦散线试验系统,比较了不同炮孔与节理间距下节理处起裂的动态行为,研究了节理对爆生裂纹扩展的影响。结果表明,由于节理结构的细观差异,试件的破坏形态表现出多样性。根据节理处起裂时段的差异,节理处起裂形式有2种,形式Ⅰ:在爆生裂纹扩展至节理之后,节理处起裂并扩展;该种起裂形式下,爆生裂纹对节理的直接作用是节理处起裂的主要原因,炮孔到节理的距离对节理处起裂裂纹的偏移距离影响不大。形式Ⅱ:在爆生裂纹扩展至节理之前,节理处已经起裂并扩展;该种起裂形式下,爆炸应力波对节理的作用是节理处起裂的主要原因。节理处裂纹的整体偏移范围由这两种起裂形式决定。试件的不同破坏形态在裂纹扩展的应力特征上表现出差异性和复杂性。

模型试验;动态焦散线;爆生裂纹;节理;起裂;应力特征

工程断裂控制爆破经过多年的发展,现阶段已有很多比较成熟的技术手段。其中,切槽爆破和切缝药包爆破分别通过改变炮孔形状和装药结构实现断裂控制爆破,这些技术的应用使得控制爆破在煤矿掘进、隧道开挖等工程领域获得了长足的发展。在煤矿矿井建设的长期工程实践中,发现断裂控制爆破在实施过程中会出现爆破效果不如预期的情况,如对含节理岩体实施控制爆破时,常常出现定向效果较差,破岩效果低下。工程岩体中节理的存在对爆生裂纹的扩展有较大的阻碍,进而降低断裂控制爆破的定向破岩效果。这是爆炸动荷载下裂纹与节理作用的复杂性决定的,研究爆生裂纹与节理的作用机理具有一定的理论价值和工程意义。

对于含节理介质在动、静荷载的作用下的力学响应的研究是一个值得深入探究的课题。近年来,很多学者就此从理论分析、模型试验和数值模拟等方面展开了的研究,并取得了很多有价值的结论和规律。其中,Li 等[1]通过理论计算研究了爆炸应力波与节理的相互作用;Liu 等[2]通过计算分析得出了含节理岩体的动态本构方程;张力民等[3]基于TCK本构模型和Lemaitre等效应变假设研究了应变率与节理条数对岩体动态特性影响。Borbely等[4]利用3DEC离散元方法研究了不同节理类型对围岩衬砌内力特性的影响;朱亮等[5]利用UDEC离散元方法研究了含节理的柱状岩体在爆破作用下的开裂过程。宋全杰等[6]通过现场试验研究了层理对爆破振动传播规律的影响;刘际飞等[7]通过实验室试验和现场试验研究了节理的走向角度对爆炸应力波传播的影响;Sagong 等[8]综合采用了试验和数值模拟方法研究了双轴压应力荷载下含不同倾角节理岩体的破坏行为。

可以发现,对于爆炸荷载下,关于节理对爆生裂纹扩展影响的试验研究并不多见,而其理论价值和工程意义却不容忽视。基于此,本文采用基于动态焦散线[9]的模型试验方法,研究节理对爆生裂纹扩展的影响,尝试揭示爆生裂纹与节理作用的内在规律,为相关工程实践提供理论参考。

1 试件参数与试验系统

1.1 试件参数

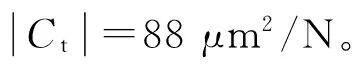

由于岩石材料的脆性性质,加工成型的难度很大,且岩石材料为不透明介质,与透射式焦散线方法相比,目前反射式焦散线方法还不够成熟可靠,因此,难以直接采用岩石材料作为模型材料,进而选取同为脆性材料,且易于加工成型的透明有机玻璃(PMMA)作为模型材料。选取有机玻璃作为研究爆炸、冲击问题的模型材料由来已久,其良好的视场和有效性被诸多试验文献[10-13]所验证。虽然有机玻璃和岩石材料的力学参数存在差异,但依然能够客观反映出节理对爆炸裂纹扩展的影响。该试验的有机玻璃模型试件的规格为300 mm×300 mm×5 mm,有机玻璃的主要动态力学参数[14]为:动态弹性模量Ed= 6.1 GPa,动态泊松比νd=0.33,动态应力光学常数

图1为模型试件示意图,模型试件由两块材料质

地相同的有机玻璃板拼接制作,制作过程为:将准备好的两块有机玻璃板放在水平操作台上,对齐拼接;在拼接缝隙处用注射器注入氯仿(三氯甲烷);挤压1 min左右即可牢固粘黏,接触缝隙成为具有一定强度的节理;室温下养护10 h左右,备用。试件上预制有切槽炮孔,炮孔直径为 6 mm,切槽深度为1 mm。采用炮孔切槽的定向断裂爆破设计是为了获得与节理基本垂直的爆生裂纹,以便于试验研究和分析。

采用敏感度较高的叠氮化铅作为起爆药,叠氮化铅的爆熔308 L/kg,爆热1 524 kJ/kg,爆温3 050 ℃,爆速4 478 m/s。经过调试,单孔装药量定为140 mg,在炮孔中放入探针,探针的另一端连入起爆器,利用起爆器发出的高压脉冲使探针的尖端放电起爆。L表示炮孔(爆源)中心到节理的距离,根据L的不同,试验所制备试件分为2组,分别为S-1组(L=30 mm)、S-2组(L=50 mm),每组9个试件,共计18个。组内试件的试验结果可以形成横向对比,研究破坏形态与破坏类型;组间试件的试验结果可以形成纵向对比,研究炮孔到节理的距离L对爆生裂纹和节理作用的影响效应。

图1 试件示意图(mm)Fig.1 Sketch map of test specimen (mm)

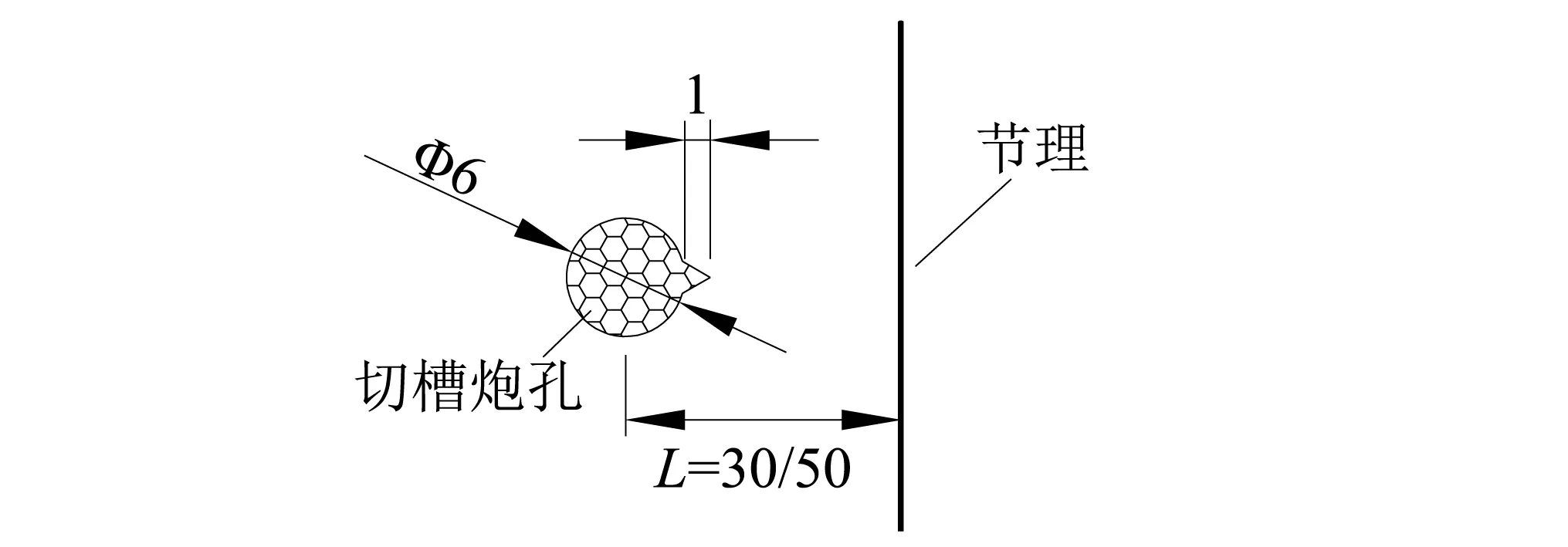

1.2 试验系统

试验采用新型数字激光动态焦散线试验系统[15],图2所示为该试验系统光路图;其中激光器产生的单色相干光束透过扩束镜后变为发散光,通过调节扩束镜与场镜1之间的距离,使发散光通过场镜1后变为平行光,平行光穿过试件后经过场镜2的汇聚进入高速摄影仪的焦点处,试件上爆生裂纹与节理的作用过程被高速摄影仪记录并导入电脑,实现试验过程图像的数字化采集。

图3为试验系统的部分设备,其中图3(a)为激光器,激光器产生的单色激光束相干性好,不易受到干扰,为试验提供了稳定可靠的光源;图3(b)为高速摄影仪,该试验中相机的拍摄频率设置为100 000 fps,即每秒钟拍摄100 000幅照片,相邻两张照片之间的时间间隔为10 μs,实现对试验过程的高频记录。

图2 新型数字激光动态焦散线试验系统光路图Fig.2 Beam path diagram of DLDC

图3 部分试验设备Fig.3 Some of testing devices

2 试件破坏与分析

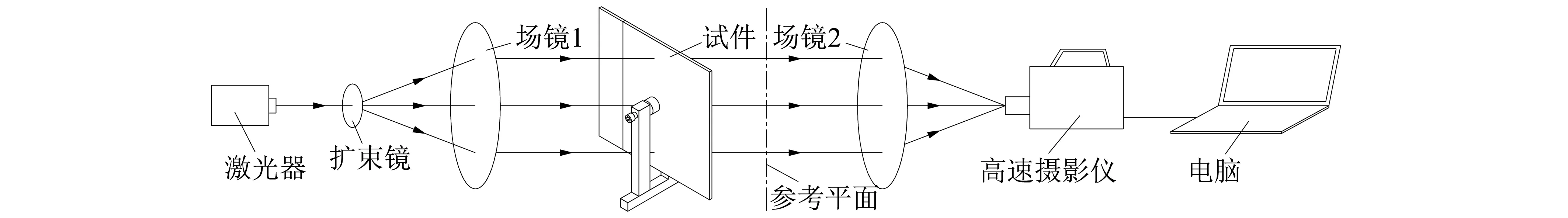

2.1 破坏形态

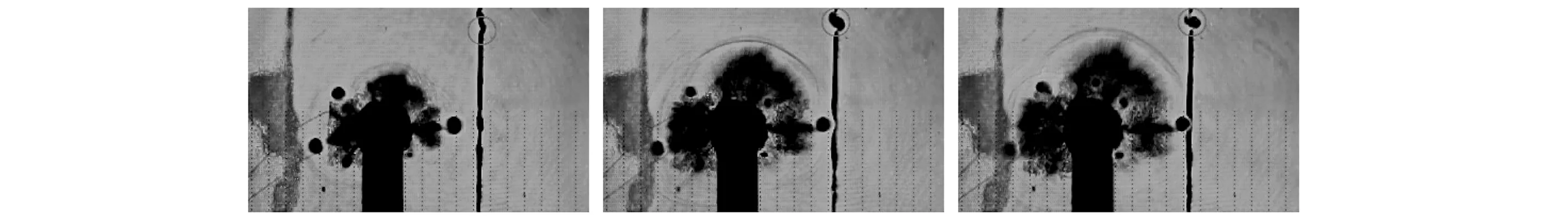

图4为2组共18个试件爆后的破坏形态,由于切槽爆破的定向作用,起爆后的爆生主裂纹基本沿切槽方向(垂直于节理)扩展,直至与节理相遇;爆生主裂纹与节理作用后的裂纹扩展形态表现出较大的差异性。

(a) S-1组

(b) S-2组图4 试件破坏形态 Fig.4 Failure features of specimens

2.2 起裂形式

结合试件的破坏形态和高速摄影仪拍摄的照片,根据起裂的时段差异,节理处的起裂有2种典型形式。

形式Ⅰ:在爆生裂纹扩展至节理后,节理处起裂并扩展,多数试件在节理处的起裂为此种形式(图5所示为试件S-2-4节理处起裂前后的焦散照片)。

形式Ⅱ:在爆生裂纹扩展至节理前,节理处已经起裂并扩展,节理处的这种起裂形式较少,在进行试验的所有18个试件中,只有试件S-1-5和S-2-8是该种起裂形式(图6所示为试件S-2-8节理处起裂前后的焦散照片)。

节理处起裂时段上的这种差异与节理细观结构有关。对于起裂形式Ⅰ,起爆后,爆生裂纹开始扩展,爆炸应力波在节理处发生反射与透射,但节理处并未产生明显的应力集中,推测节理处的结构应比较完整(无明显裂隙和缺陷),从而在爆生裂纹向节理扩展过程阶段中(这一阶段节理受爆炸应力波作用)未能起裂;直到爆生裂纹扩展至节理,波阻抗和裂纹扩展阻力发生突变,裂纹的扩展势必受到影响,节理受到爆生裂纹的直接作用并起裂。该起裂形式下,节理处起裂的时间相对较晚,经过在节理、边界处的多次透射和反射,应力波能量基本衰减殆尽,因此爆生裂纹对节理的直接作用是节理处起裂的主要原因。

图5 试件S-2-4节理处起裂前后焦散照片Fig.5 Caustic pictures of S-2-4 during crack initiation at the joint

图6 试件S-2-8节理处起裂前后焦散照片Fig.6 Caustic pictures of S-2-8 during crack initiation at the joint

对于起裂形式Ⅱ,节理处应当含有较为明显的细观缺陷,起爆后,在应力波作用下,缺陷发生应力集中,当节理处缺陷的应力强度因子超过断裂韧度时即起裂并扩展。该起裂形式下,节理处起裂的时间相对较早,爆炸应力波对节理的作用是节理处起裂的主要原因。

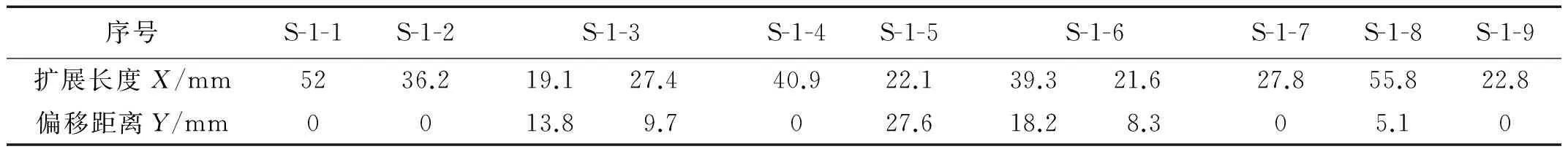

根据节理处起裂裂纹的数量和形态特征划分,节理处破坏类型表现为:①爆生裂纹未穿过节理(如试件S-2-1、S-2-3);②爆生裂纹穿过节理,且不发生偏移(如试件S-1-1、S-2-2);③爆生裂纹穿过节理,且产生1条偏移裂纹(如试件S-1-8、S-2-4);④爆生裂纹穿过节理,且产生2条偏移裂纹(如试件S-1-3、S-2-9)。节理处起裂的裂纹扩展长度记为X,节理处起裂位置与爆生主裂纹间的偏移距离记为Y,见图4(a)中的标记示意。2组破坏后试件的相应裂纹扩展长度X和偏移距离Y分别如表1、2所示。

表1 S-1组试件节理处起裂的裂纹偏移距离X和扩展长度Y

表2 S-2组试件节理处起裂的裂纹偏移距离X和扩展长度Y

结合表中的数据,当节理处的裂纹起裂为形式Ⅰ时,偏移距离Y和扩展长度X有明显的范围:

S-1组(L=30 mm):X≤55.8 mm,Y≤18.2 mm

S-2组(L=50 mm):X≤24.1 mm,Y≤18.7 mm

其中, S-2组试件的扩展长度X的上限明显要小于S-1组的,这是由于S-2组炮孔(爆源)与节理之间的距离L大于S-1组的,距离L越大,炮孔切槽处产生爆生主裂纹在扩展沿途克服扩展阻力所做的功越大,应力波的能量衰减越大,使得节理处起裂的裂纹尖端携能越小,降低节理处起裂的裂纹的扩展长度X。2组试件的偏移距离Y的范围却大致相同,上限均在18.5 mm左右,可见炮孔到节理的距离对节理处裂纹偏移距离Y的范围影响不大。

当节理处的裂纹起裂为形式Ⅱ时,节理处起裂的裂纹的偏移距离Y均大于起裂形式Ⅰ的,如试件S-1-5、S-2-8的偏移距离Y分别为27.6 mm、51.3 mm,较大程度地超过起裂形式Ⅰ的偏移距离上限。可见节理处起裂的裂纹的偏移距离Y明显受到前文中从起裂时段角度划分的这2种起裂形式的影响,而具体的影响关系将在后续工作中进一步研究。

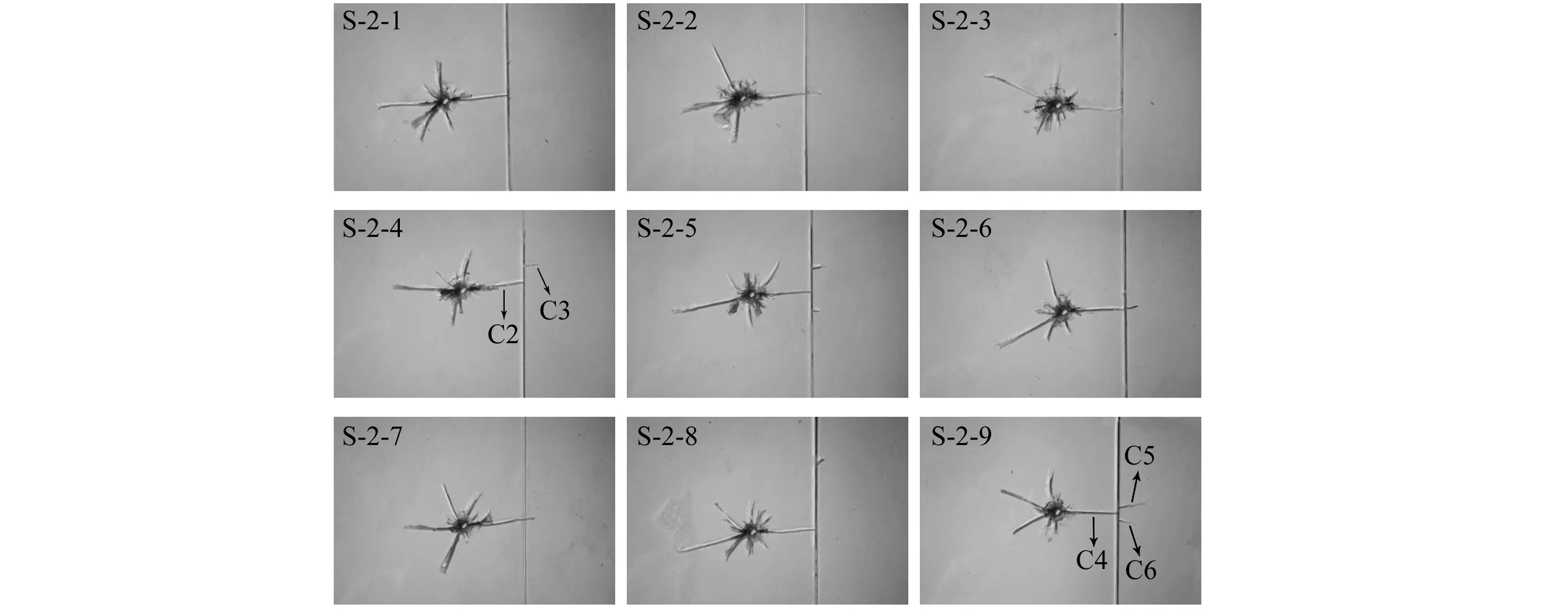

2.3 应力分析

本节将对试件S-1-1(爆生裂纹穿过层理,不发生偏移)、S-2-4(爆生裂纹穿过层理,产生1条偏移裂纹)、S-2-9(爆生裂纹穿过层理,产生2条偏移裂纹)这3种破坏形态的试件裂纹扩展进行应力分析。通过对焦散照片处理和数据计算的手段获得裂纹尖端的动态应力强度因子的方法在文献[16-17]中已详细说明,不再赘述。

图7为试件S-1-1的主裂纹C1(直接穿过节理)、试件S-2-4的主裂纹C2和次裂纹C3以KⅠ及试件S-2-9的主裂纹C4和次裂纹C5、C6的(见图4标示)尖端动态应力强度因子随时间t的变化关系,由于炮孔封堵对视场的遮盖,炮孔周边爆炸近区的裂纹扩展情况未能被记录;起爆25 μs以后的信息可被完整记录。主裂纹C1、C2和C4的前期扩展阶段的裂纹尖端动态应力强度因子KⅠ的初始值基本相同,约为2.2 MN/m3/2,由于裂纹扩展过程中能量的快速衰减,KⅠ随时间均呈现显著减小的变化趋势;可见各试件的加载条件和起爆后的初始爆轰波对炮孔的作用基本相同,说明该试验的爆炸加载具有良好的可靠性和稳定性。

图7 试件裂纹尖端的动态应力强度因子随时间的变化Fig.7 Curves of dynamic stress intensity factor with time of crack tips in specimens

对于试件S-1-1的主裂纹C1穿过节理后沿原方向继续扩展,裂纹尖端的动态应力强度因子KⅠ在1.4 MN/m3/2左右震荡变化。这一过程中,主裂纹C1并没有发生止裂或重新起裂,说明试件S-1-1节理对主裂纹C1的扩展未产生明显影响,随着扩展的继续,能量的进一步衰减,趋于止裂。试件S-2-4、S-2-9的主裂纹C2、C4均至节理处停止扩展,焦散照片上表现为裂纹扩展至节理处时,其裂纹端部的焦散斑被节理“吸收”表现出突变性,主裂纹C2、C4端部能量在节理处释放;随后,试件S-2-4、S-2-9节理处发生应力集中,焦散照片上表现为节理处出现焦散斑,且焦散斑逐渐变大,动态应力强度因子KⅠ增长,于180 μs达到断裂韧度后节理处起裂并扩展形成次裂纹C3、C5和C6;最后随着扩展能量的消耗,KⅠ逐渐减小,裂纹趋于止裂。其中,试件S-2-9的次裂纹C5和C6起裂扩展的应力特征上表现出较强的一致性,起裂时的动态应力强度因子KⅠ约为0.89 MN/m3/2;相比之下,试件S-2-4的次裂纹C3起裂时的动态应力强度因子KⅠ较小,约为0.66 MN/m3/2。可见,节理处的不同起裂、扩展形态在应力特征上表现出明显的差异性和复杂性。

3 结 论

(1)根据起裂时段的差异,节理处的起裂有2种形式,形式Ⅰ:在爆生裂纹扩展至节理后,节理处起裂并扩展,爆生裂纹对节理的直接作用是节理处起裂的主要原因。形式Ⅱ:在爆生裂纹扩展至节理前,节理处已经起裂并扩展,爆炸应力波对节理的作用是节理处起裂的主要原因。而节理结构的差异是造成不同起裂形式的主要原因。

(2)通过对2组试件试验分析的对比,发现节理处起裂为形式Ⅰ时,不同炮孔到节理距离的试件却具有基本相同的裂纹偏移距离范围,说明炮孔到节理的距离对节理处裂纹偏移距离范围的整体影响不大;节理处起裂为形式Ⅱ时,节理处裂纹的偏移距离均远大于起裂形式Ⅰ的,可见起裂形式决定了偏移距离的范围;炮孔到节理的距离越大,能量衰减越大,节理处裂纹的扩展长度越小。

(3)通过对裂纹的动态应力分析,发现试件的不同破坏形态在裂纹扩展的应力特征上表现出差异性和复杂性。

[1] LI J C, MA G W. Analysis of blast wave interaction with a rock joint[J]. Rock Mechanics and Rock Engineering, 2010, 43(6SI): 777-787.

[2] LIU H Y, LÜ S R, ZHANG L M, et al. A dynamic damage constitutive model for a rock mass with persistent joints[J]. International Journal of Rock Mechanics and Mining Sciences, 2015,75: 132-139.

[3] 张力民,吕淑然,刘红岩. 综合考虑宏细观缺陷的岩体动态损伤本构模型[J]. 爆炸与冲击,2015, 35(3): 428-436. ZHANG Limin, LÜ Shuran, LIU Hongyan. A dynamic damage constitutive model of rock mass by comprehensively considering macroscopic and mesoscopic flaws[J]. Explosion and Shock Waves, 2015, 35(3): 428-436.

[4] BORBELY D, MEGYERI T, GOEROEG P. Significance of joint pattern on modelling of a drill and blast tunnel in crystalline rock[Z]. 2015: 905-908.

[5] 朱亮,陈明,卢文波,等. 轮廓爆破下柱状节理岩体开裂过程的数值模拟[J]. 爆炸与冲击, 2015, 35(4): 555-560. ZHU Liang, CHEN Ming, LU Wenbo, et al. Numerical simulation on the cracking process of columnar jointed rock masses in contour blasting[J]. Explosion and Shock Waves, 2015, 35(4): 555-560.

[6] 宋全杰,李海波,李俊如,等.层理对爆破振动传播规律的影响[J].岩石力学与工程学报,2012,31(10):2103-2108. SONG Quanjie,LI Haibo,LI Junru,et al.Influence of stratification on attenuation law of blasting vibration[J].Chinese Journal of Mechanics and Engineering,2012,31(10):2103-2108.

[7] 刘际飞,璩世杰. 节理走向角度对爆炸应力波传播影响的试验研究[J]. 爆破, 2014,31(2): 57-61. LIU Jifei,QU Shijie. Experimental study of influence of joint angle of strike on explosive stress wave propagation[J]. Blasting, 2014,31(2): 57-61.

[8] SAGONG M, PARK D, YOO J, et al. Experimental and numerical analyses of an opening in a jointed rock mass under biaxial compression[J]. International Journal of Rock Mechanics and Mining Sciences, 2011, 48(7): 1055-1067.

[9] 杨仁树,桂来保.焦散线方法及应用[M].徐州:中国矿业大学出版社,1997.

[10] 姚学锋,方竞,熊春阳.爆炸应力波作用下裂纹与孔洞的动态焦散线分析[J].爆炸与冲击,1998,18(3):232-236. YAO Xuefeng,FANG Jing,XIONG Chunyang. Dynamic caustics analysis of cracks and holes subjected to explosion stress wave[J].Explosion and Impact,1998,18(3):232-236.

[11] 杨仁树,杨立云,岳中文,等.爆炸载荷下缺陷介质裂纹扩展的动焦散试验[J].煤炭学报,2009,34(2): 187-192. YANG Renshu,YANG Liyun,YUE Zhongwen,et al.Dynamic caustics experiment of crack propagation in material containing flaws under blasting load[J].Journal of China Coal Society,2009,34(2): 187-192.

[12] YUE Z W, YANG L Y, WANG Y B. Experimental study of crack propagation in polymethyl methacrylate material with double holes under the directional controlled blasting[J]. Fatigue Fracture Engineering Material Structure, 2013, 36, 827-833.

[13] MURPHY N, ALI M, IVANKOVIC A. Dynamic crack bifurcation in PMMA[J]. Engineering Fracture Mechanics, 2006,73(16): 2569-2587.

[14] 刘承, 苏先基. 裂纹扩展速度对焦散线的影响和动态应力光学常数的测定[J]. 实验力学, 1988,3(2):109-118. LIU Cheng, SU Xianji. On the caustics influenced by the crack propagating speed and determination of the dynamic stress optical constants[J]. Journal of Experimental Mechanics, 1988, 3(2):109-118.

[15] 杨立云,杨仁树,许鹏.新型数字激光动态焦散线实验系统及其应用[J].中国矿业大学学报,2013,42(2):188-194. YANG Liyun,YANG Renshu,XU Peng. Caustics method combined with laser & digital high-speed camera and its applications[J].Journal of China University of Mining & Technology,2013,42(2):188-194.

[16] THEOCARIS P S. Dynamic propagation and arrest measurements by method of caustics on overlapping kewparallel cracks[J].International Journal of Solid and Structures,1978(14):639-653.

[17] 李清,张迪,杨阳,等.含单侧预制裂纹梁的冲击动态断裂过程试验研究[J].振动与冲击,2015,34(4):205-210. LI Qing,ZHANG Di,YANG Yang,et al.Dynamic fracture tests for a beam containing unilateral pre-existing cracks under impact loads[J].Journal of Vibration and Shock,2015, 34(4):205-210.

Experimental study on the effects of joints on the blasting induced cracks propagation

YANG Renshu1,2, DING Chenxi1, YANG Liyun1, WANG Yanbing1, XU Peng1

(1.School of Mechanics and Civil Engineering , China University of Mining and Technology(Beijing), Beijing 100083,China;2. State Key Laboratory for Geomechanics and Deep Underground Engineering,China University of Mining and Technology,Beijing 100083,China)

By model test with the new digital laser dynamic caustics(DLDC) experimental system, the dynamic behaviors of crack initiation at joints were compared in condition of different intervals between boreholes and joints. The effects of joints on the blasting induced cracks propagation were studied. It is shown that the failure forms of test specimens are various due to the mesoscopic differences among joint structures. There are two forms of crack initiation at joints according to the different crack initiation time. Form 1: crack at the joint doesn’t be initiated until the blasting induced crack reaching to the joint. In this form, the direct action of blasting induced cracks on joints is the primary cause of crack initiation at joints. The offset distance of the crack initiated at the joint has little to do with the distance between borehole and joint in such form. Form 2: crack at the joint has already been initiated and propagated before the blasting induced crack reaching to the joint. In this form, the action of blasting stress waves on joints is the primary cause. The overall scope of the offset distance of crack at the joint is determined by these two forms. Different failures of specimens show various discrepancies and complexities in the aspect of crack stress characteristics.

model test; dynamic caustics; blasting induced crack; joint; crack initiation; stress characteristics

国家重点研发计划(2016YFC0600903) ;国家自然科学基金(51274203;51404273);深部岩土力学与地下工程国家重点实验室自主重点课题(GDUEZB201401)

2016-07-01 修改稿收到日期: 2016-10-09

杨仁树 男,教授,1963年生

丁晨曦 男,博士生,1991年生

E-mail:dingcx91@sina.com

TD235

A

10.13465/j.cnki.jvs.2017.10.005