09-3X中间体铸钢件铸造工艺优化

杜天彬,李 伟,曹 松,贾 旭

(江苏朗锐茂达铸造有限公司 江苏江阴 214445)

09-3X中间体铸钢件铸造工艺优化

杜天彬,李 伟,曹 松,贾 旭

(江苏朗锐茂达铸造有限公司 江苏江阴 214445)

09-3X中间体为铁路捣固装置的重要组成部件,该铸钢件采用酯硬化水玻璃砂铸造工艺生产。原有的铸造工艺很难避免该铸件导柱孔内及其端面出现缩孔缩松缺陷,究其原因,主要是该产品结构复杂,导柱孔部位钢液补缩不畅所致。本文采用MAGMA模拟软件对铸件的凝固过程进行了模拟,并通过采取添加补贴、合理放置冒口以及调整冷铁位置等措施对原铸造工艺进行了优化。优化后的工艺方案,打通了原导柱孔部位的钢液补缩通道,并将原部位的缩孔缩松缺陷“引到”补缩通道中,消 除了原部位的缩孔缩松缺陷。后期批量生产的铸件返修率降低至10%,大大降低了该铸钢件的生产成本。

09-3X中间体;缩孔缩松;铸造工艺;模拟

当前我国铁路维护所使用的捣固装置主要有DCL-32、DC-32、CDC-16、09-3X四种。09-3X中间体是09-3X捣固装置上的一个关键零部件,运用于09-3X连续走行捣固稳定车[1]。自2013年,我公司实现09-3X中间体铸钢件批量性生产,但该铸钢件导柱孔内部及端面缩孔缩松问题一直未能得到有效的解决,铸件成品率只有85%,返修率高达70%。因此,采取措施降低直至消除导柱孔部位的缩孔缩松缺陷显得尤为必要,这不仅能提升09-3X中间体的产品质量,还能加快产品生产进度,节省返修成本,增加公司生产效益。

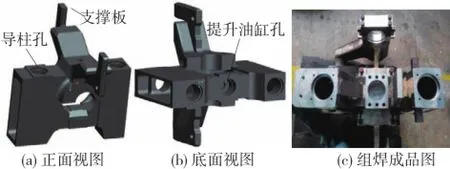

1 产品结构分析

09-3X中间体铸钢件的产品结构如图1所示,该产品结构比较复杂,整体呈“十”字形,内部空腔结构较多。支撑板结构的存在使得该铸钢件铸造工艺较为麻烦。另外导柱孔中间部位为空腔,两侧为薄壁结构,补缩十分困难。而且导柱孔内部要进行精加工,端面螺丝孔较多,一旦该部位出现缩孔缩松缺陷,在加工这些螺丝孔时易出现 “烂牙”现象。

图1 产品结构图

2 原铸造工艺方案

2.1 原铸造工艺介绍

原铸造工艺方案如图2所示,两导柱孔中心的连线为分型面,铸件整体采用横做立浇方式,使用底注式浇注系统。顶部放置一个大明冒口,中部放置一个小暗冒口。大平面两侧的冷铁放置如图所示。外模及坭芯均采用酯硬化水玻璃砂造型,一型一件。浇注温度设定为1 560~1 580 ℃。导柱孔内侧空腔处均放置20~30 mm厚铬铁矿砂。

2.2 存在的问题

采用原铸造工艺生产的09-3X中间体铸件,其导柱孔内部及端面均出现了缩孔缩松缺陷,如图3所示。该缺陷的产生给加工工序带来极大的不便,较高的返修频次使得该产品的加工工装需反复拆卸,这严重拖延铸件的加工进度,延长了产品交货时间。铸件的返修费用以及来往的运输费用,也使得该产品的制造成本居高不下。

图2 原铸造工艺方案

图3 导柱孔内及端面缩孔缩松形貌

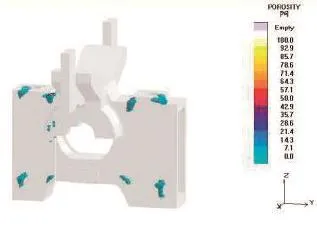

采用MAGMA模拟软件对原铸造工艺进行模拟,结果如图4所示,可以看出模拟结果与实际生产情况相符,导柱孔两侧部位补缩效果均不理想。

图4 原铸造工艺凝固模拟结果

3 工艺优化方案

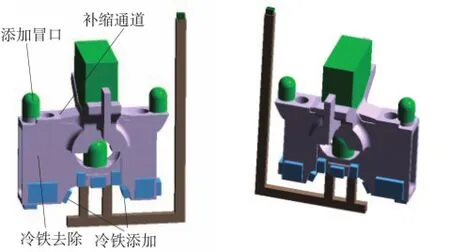

3.1 优化工艺介绍

考虑到导柱孔部位补缩通道不畅通,本方案将导柱孔与中间明冒口之间用补贴连接起来,建立补缩通道。这样中间明冒口可以给两侧导柱孔部位提供钢液补缩,增加了导柱孔部位的补缩能力。在后期清理中,采用风割法将补缩通道割除,并进行适当打磨,使之不影响铸件结构及其使用性能。去除原工艺方案中上部位的冷铁,在底部添加四块冷铁,形成由冒口到冷铁的“V”形温度降[2],这样更有利于铸件的顺序凝固。在导致孔外侧放置两个保温冒口,并适当添加补贴,需要注意的是,由于冒口处在分型面上,要将保温冒口分成两半分别造型。

图5 优化后的铸造工艺方案

3.2 铸造工艺模拟分析

对于优化后的铸造工艺,同样采用MAGMA模拟软件进行计算,模拟结果如图6所示。从图中可以看出,导柱孔内部及端面的缩孔缩松缺陷基本消失,部分缩孔缩松缺陷被“引到”补缩通道中,由于补贴通道不属于铸件结构的一部分,可以在后期工序中清理掉,这并不影响铸件的内部质量。通过去除上部位冷铁,底部添置冷铁的方式,形成由冒口到冷铁的“V”形温度降,使得导柱孔底部能提前凝固,缩孔缩松缺陷得以明显减少。

图6 优化后的铸造工艺凝固模拟结果

3.3 改进效果

采用优化后的铸造工艺方案进行铸件生产,在加工前对铸件导柱孔部位进行超声波探伤检查,未发现铸造缺陷。铸件加工后,亦未发现导柱孔内部及端面出现缩孔缩松缺陷,加工情况如图7所示。

经单件试验后,优化工艺方案转入批量生产,经过近一年时间,优化工艺方案生产的铸件成品率提升至94%,返修率也降至10%左右。在提升铸件内部质量的同时,大大降低了铸件的生产制造成本。通过提升09-3X中间体铸钢件的铸造质量,同样也确保了09-3X连续走行捣固稳定车的行车安全。

图7 优化后铸件导柱孔内及端面加工图

4 结论

(1)采用MAGMA模拟软件对09-3X中间体铸钢件的铸造工艺进行模拟,提出的优化工艺解决了导柱孔内部及端面惯性的缩孔缩松问题,产品内部质量得到了很大的提升,成品率达到94%以上,返修率降低至10%,大大降低了铸件的生产成本。

(2)通过合理调整冷铁位置,形成由冒口到冷铁的V形温度降,更有利于铸件的顺序凝固,减少缩孔缩松缺陷的产生。

(3)针对不易避免的缩孔缩松缺陷,可以选择将缺陷“引到”补贴等非铸件结构中去,通过后期清理,去除非铸件结构,同样能保证铸件的内部质量。

[1] 翁敏红,聂志镇.09-3X型捣固装置结构原理分析[J].机车车辆工艺,2008(6):28-30.

[2] 王君卿,朱文高,魏兵等.铸造手册铸造工艺卷第2版[M].北京:机械工业出版社,2003:412-413.

Casting process optimization of 09-3X steel-casting midbody

DU TianBin , LI Wei ,CAO Song , JIA Xu

(Jiangsu Leadrun Manden Casting Co., Ltd., Jiangyin 214445, Jiangsu, China)

The 09-3X midbody is an important part of railway tamping device, which was produced by ester hardening water glass sand casting process. Due to the poor feeding effect which might be attributed to the complicated structure, our original casting process can hardly avoid the shrinkage and dispersed shrinkage defects in the inward and end surface of oriented hole. Kinds of measures were used to optimize the casting process of 09-3X midbody in this work, such as computer-assisted simulation of casting process by MAGMA software, reasonable setting of pad and riser, readjustment of chill position, etc. The optimized casting process dredged the feeding channel in oriented hole, leading the shrinkage and dispersed shrinkage defects to the feeding channel, and as a result the casting quality was remarkably improved. In later batch production the repair rate decreased to 10%, and then reduced cost greatly.

09-3X midbody; shrinkage and dispersed shrinkage defects; casting process; computer-assisted simulation.

TG244;

B;

1006-9658(2017)02-0058-03

10.3969/j.issn.1006-9658.2017.02.019

2016-10-19

稿件编号:1610-1551

杜天彬(1989—),男, 硕士研究生,从事碳钢及低合金钢的铸造工艺研究工作.