气缸盖缺陷分析及预防

马永威,邓晓金,任国波

(中车戚墅堰机车有限公司,江苏常州213011)

长期以来,由于受铸造缺陷的生成理论和对缺陷的认识及分析仪器等限制,对铸造缺陷的分析会出现偏差,造成缺陷不能及时得到解决。

本文对气缸盖铸件孔洞类缺陷进行详细分析,并采取了预防措施,提高产品质量。

1 气缸盖缺陷状况

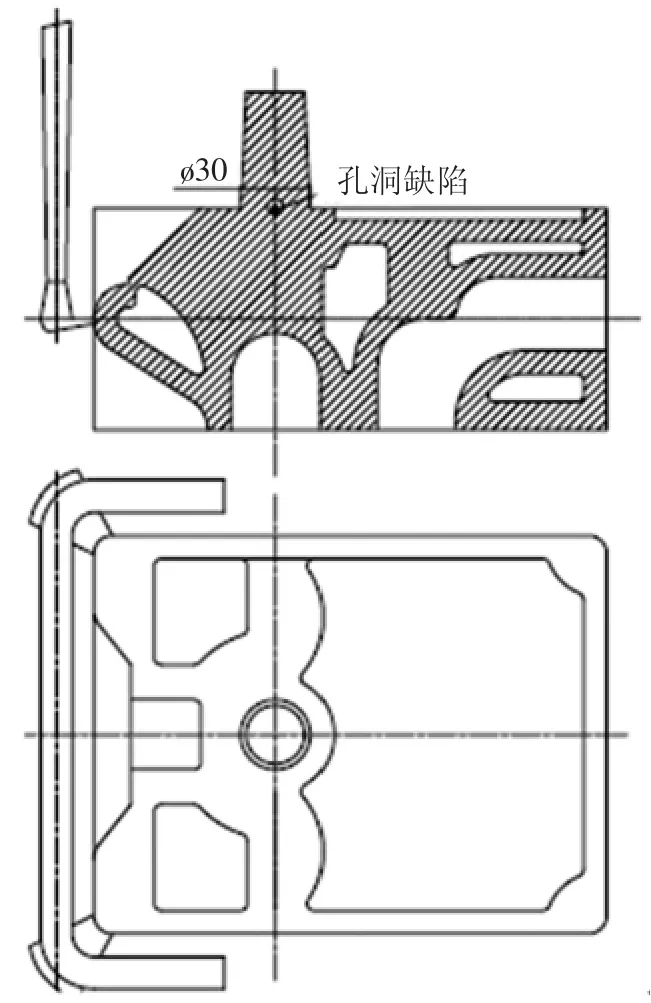

气缸盖孔洞缺陷位于冒口根部与铸件相接处,大小似黄豆,孔洞内有绿豆大小的铁豆,铸造工艺及缺陷见图1。

2 对缺陷的认识

缺陷性质为气缩孔,是一种缩孔在前,气孔在后的缺陷。

2. 1 生成缺陷的过程分析

(1)自浇注结束至铸件的凝固前期,冒口内金属液完全处于液态,金属液温度下降产生的液态收缩和凝固产生的凝固收缩能够得到来自冒口的补充。

(2)凝固中期,冒口中金属液已处于凝固或半凝固状态,而此时冒口下部由于本身壁厚较大,加上与冒口形成的接触热节,该部分仍处于液态或半凝固状态,仍然产生着收缩,形成了铸件缩孔并在内部产生负压,溶解于金属液中的气体析出进入缩孔,形成了具有气孔特征的孔洞。

图1 气缸盖工艺及缺陷图

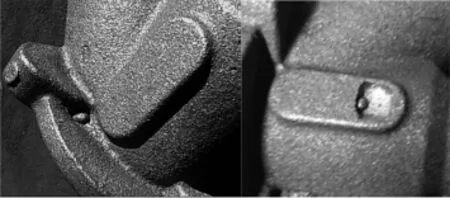

(3)凝固末期,由于共晶石墨的析出产生膨胀,将低熔点铁液挤入孔洞内,形成内渗豆缺陷,图2分别是气缩孔和气孔中的内渗豆。

图2 气缩孔和气孔的内渗豆

2.1.1 形成气缩孔的原因

由于铸件缺陷生成部位本身较厚大,设置冒口后因冒口与铸件接触处的热节圆直径增大,再考虑冒口的金属液从铸件厚大部分流过和冒口与铸件接触部位尖角砂被加热以及冒口金属液带来大量热量,大大延长了铸件厚大部分的凝固时间,因而形成接触热节,且由于冒口为冷冒口,冒口中的铁液温度低,即接触热节(冒口颈下部)晚于冒口凝固,成为整个铸件-冒口系统的最后凝固单元。铸件凝固过程,当铸件薄壁处发生收缩时,首先通过冒口颈从冒口中吸取金属液,当冒口凝固后,受冒口热影响而延长了凝固时间的冒口根部一方面本身收缩,另一方面还要供应相应部位的补缩,因此在冒口根部产生缩孔缺陷[1,2]。

2.1.2 气体析出进入缩孔

热节金属液的收缩得不到补充形成缩孔,由于这时冒口顶面已凝固,缩孔部位的残余金属液成为孤立溶池,在内形成一定的真空。下式是氢气泡析出条件[3,4]:PH.f>P0+ρ.g.H+(2σ/r)

式中 PH.f——氢气泡析出的分压力;

P0——型腔内金属液面压力;

ρ——金属液密度;

g——重力加速度;

H——是气泡以上金属液面高度;

2σ/r——气泡需要克服的金属液表面压力。

式中的2σ/r、ρ、g为金属本身特性,可以认为固定不变,而由于缩孔部位残余金属液形成的孤立溶池,P0、H已明显减小,气泡析出的分压力随之减小,为气体的析出创造了条件。使在正常压力下不会析出的溶解于金属液中的气体容易析出,外来的气体扩大了缩孔的体积,钝化了缩孔内典型的树枝状结晶,成为既有别于纯气孔的光滑表面,又有别于典型缩孔的树枝晶表面。该类缺陷在作者公司生产的大型柴油机机体冒口根部及热节中心(主轴承螺孔和气缸盖螺孔)曾多次发生,其他铸件也常有发生,图3、图4分别是蠕墨铸铁气缸盖气门导管孔中心缺陷和球墨铸铁厚实铸件热节部位的孔洞缺陷。

图3 气缸盖气门导管孔中心缺陷

图4 厚实部位气缩孔

2.1.3 确定为气缩孔缺陷的理由

(1)缺陷的孔洞体积决定于铁液碳当量,碳当量低,孔洞扩大。有关资料介绍,出现这类缺陷的铸件,规定部位硬度检测一般都合格;而碳当量略高、硬度较低时,缺陷消失。说明缺陷的生成与材料的收缩大小有关,属于收缩类缺陷。

(2)扩大冒口直径放大到50mm,将冒口形状设计为倒置酒瓶状,冒口颈厚度为10mm,大大降低了废品率,这是因为一方面延长了冒口的凝固时间,提高了冒口的补缩能力,另一方面小冒口颈有效减小了接触热节,起到了减少缩孔缺陷的效果。

(3)浇注温度提高,废品降低,这是因为虽然提高浇注温度增加了液态收缩,但也提高了冒口的补缩能力,所以缺陷减少。

(4)使用经过挑选的优质废钢并采用电炉高温熔炼铁液,大大降低了铁液的含气量,虽然孔洞比大量锈蚀废钢浇注废品率下降,但始终不能消除缺陷,充分说明产生缺陷的主要原因不是铁液中的气体含量。

图5 机体减小冒口消除缺陷

(5)如取消冒口改为冷铁工艺,消除接触热节,缺陷可以消除。笔者公司采用减小冒口颈尺寸或冒口颈处设置冷铁,消除了冒口颈位置的孔洞缺陷;铸件局部热节,如大型柴油机机体的气缸盖螺栓孔在其外侧设置冷铁后,缺陷消除(图5)。

(6)缺陷位置较固定,位于铸件热节位置,具有收缩亏欠类缺陷特征。而卷入性气体产生的气孔缺陷位置一般比较分散,不可能出现在同一位置。

3 气缩孔缺陷的预防

预防气缩孔缺陷必须从预防缩孔着手,具体有以下措施。

(1)为有效预防缩孔可优先采用冒口补缩,利用冒口对石墨化膨胀的不足进行补缩,尤其湿型铸造更应加强冒口的补缩。图2左图铸件在设置侧冒口补缩后,缺陷消除。

(2)在铸件难以设置冒口的孤立热节设置冷铁,加快热节部位的冷却速度,使铸件石墨化膨胀与收缩相抵消的均衡点提前,作者公司对图3的缸盖热节位置采用冷铁后消除了缺陷。

(3)内浇道和冒口尽量设在靠近铸件热节而不过热节的部位,缩短铸件热节的凝固时间又能对热节进行补缩。

(4)严格控制铁液化学成分,在保证力学性能的前提下,尽量提高C、Si含量,并防止Cr、Mo等反石墨化元素的混入,减少金属液的收缩。

(5)提高铸型刚度,充分利用石墨化膨胀自补缩,6L280曲轴改用铁覆砂工艺后转角处气缩孔缺陷得到解决。

4 结束语

正确判定缺陷性质,是工艺措施制定和实施的前提。气缩孔缺陷的预防要从预防缩孔入手,采取补缩和激冷等工艺措施。