减摇鳍装备鳍叶外板线型表面品质的改进

石钊铭,于洪海

(海装重庆局,重庆 400021)

【基础理论与应用研究】

减摇鳍装备鳍叶外板线型表面品质的改进

石钊铭,于洪海

(海装重庆局,重庆 400021)

针对总装厂反应的减摇鳍装备鳍叶外板线型表面品质不高的情况,通过借鉴同行业类似产品的成功经验,找到了提高减摇鳍装备鳍叶外板线型品质的有效措施是采用胎架辅助焊接加工。实施改进措施后,保证了焊接品质,使鳍叶外板线型表面误差得到明显控制,鳍叶外板表面品质得到较大改善,鳍叶的总体品质得到提高。

减摇鳍; 鳍叶;外板线型;质量改进

减摇鳍是现今运用最为广泛的减摇设备。相对于其他减摇设备,减摇鳍在减摇性能、适宜船舶吨位范围、综合性价比等多方面具有优势[1-5]。目前,这种减摇设备已经可以运用于排水量从几百吨到上万吨,航速从低航速到全航速的各类舰艇。鳍叶是减摇鳍的重要组成部件,也是横摇抵抗力矩的直接生成部件[6-10]。鳍叶外板的加工品质直接决定了减摇鳍装备的减摇性能。因此,鳍在加工时,鳍叶的表面品质控制显得尤为重要。

某厂是国内减摇鳍设备的定点生产厂家,自20世纪70年代开始,已生产了各型号减摇鳍数百套。从近年交付的产品中,由于减摇鳍鳍的曲面面积大、弧度要求高以及焊接打磨过程人为因素,导致总装厂曾反应减摇鳍装备鳍叶表面凹凸不平、表面线型与设计线型符合度不高,线型误差较大等问题。以上问题虽对舰船的安全性和作战性能未造成实际影响,但仍说明了减摇鳍装备本身的品质还有待提高。

1 现状调查与原因分析

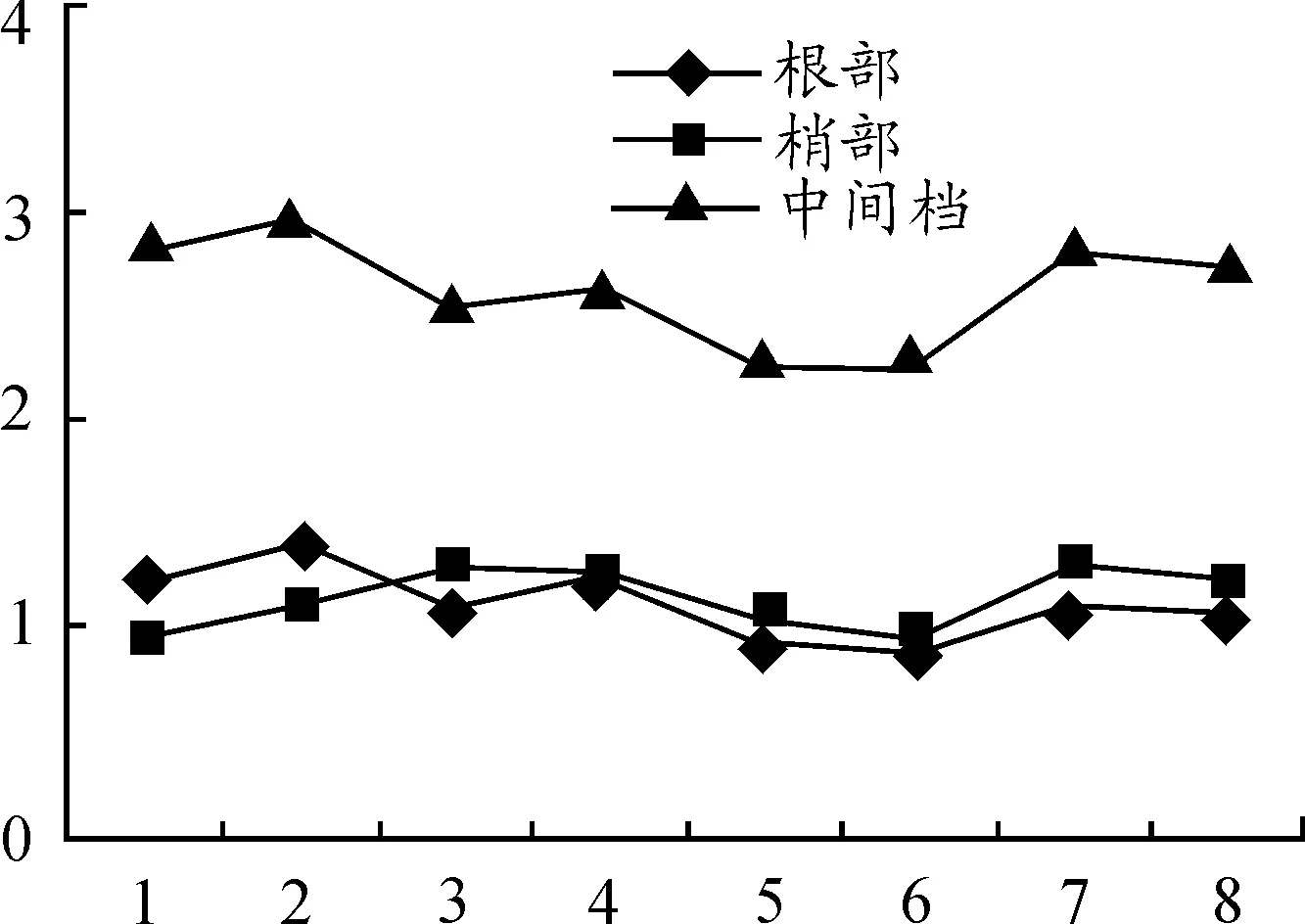

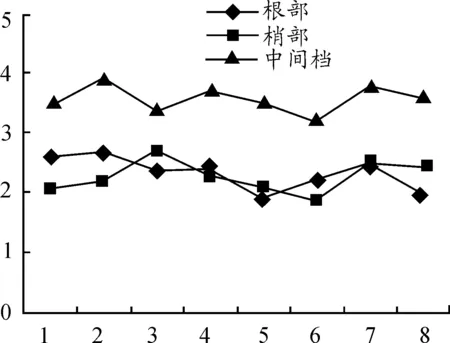

以该厂加工的8个减摇鳍的鳍叶为样本,测量并记录样本在根部、梢部和中间档位置的外板平均线型误差和最大线型误差。测量统计情况见图1及图2。

图1 平均线型误差(mm)

图2 最大线型误差(mm)

从图中可以看出,目前生产的减摇鳍设备鳍叶最大线型误差超过了3 mm,这说明鳍叶的线型品质水平确实不够好。

针对该问题,从人、机、料、法、环、测各个方面进行全面分析,对各影响因素对问题的影响情况进行逐一核查。核查过程中发现,鳍叶外板焊接前最大误差不超过0.5 mm,焊接后最大误差超过了3 mm,这说明问题出现在外板焊接过程中。在排除了人员技能、设备配置以及环境因素等非关键影响因素后,造成鳍叶外板线型品质较低的主要原因为鳍叶外板与骨架的组焊工艺不合理。

进一步原因分析发现该厂的鳍叶焊接方式与舵叶和船舶曲面分段的焊接方式和组焊工艺顺序完全不同。船舶曲面分段的焊接采用了专用工装辅助,而目前鳍叶的焊接为直接焊接。在目前的组焊方式中,采用机械拉压方式与骨架贴合,这会破坏外板线型,见图3。

图3 目前的外板组焊方式

在目前的组焊方式中,采用了强拉、硬敲外板和骨架等机械拉压方式将外板与鳍叶骨架进行强制贴合,这毫无疑问会破坏已经经过精确放样的外板线型,使得还未施焊前,外板的线型已经失真。而在施焊过程中,在无任何控制措施的情况下,已经产生误差的外板在焊接应力作用下,可能还会产生同向变形,使得线型误差进一步迭加加大,最终造成焊接工步完成后的鳍叶外板处出现较大的线型误差。

2 措施探索与实施

根据已知的这些实际情况,到船厂实地调研了舵叶和小型曲面分段的焊接加工方法,了解到曲面外板的线型可以通过设计胎架辅助焊接加工来保证焊接件品质。

根据该厂目前的设备配备情况和减摇鳍产品的实际结构构成,结合新的工艺思路,以在制某型号减摇鳍为试验产品,重新拟定了鳍的加工工艺路线,重新编制了工艺卡、验收记录表等全套工艺文件。实行先装焊胎架,在胎架检验合格后以胎架线型为基础,放样制作鳍的曲面外板,用检验样板检验合格,保证鳍外板线型与检验样板线型及胎架相吻合,然后在经检验合格的曲面外板上装焊鳍内部骨架和其他零件,最后进行封板焊接的工艺流程。胎架及胎架辅助焊接的鳍叶见图4和图5。

图4 胎架

图5 胎架上焊接的鳍叶外板

3 结果检查与验证

以试点型号减摇鳍已经组焊接完成的4只鳍叶根部、梢部和中间档位置三处作为检验点,对该4只鳍的外板线型品质进行全面检验。鳍叶加工误差位置较大的中间档位置的测量结果见表1。改进前后鳍叶外板的表面品质对比情况见图6及图7。

表1 工艺改进后的鳍叶外板线型误差统计

图6 改进前的鳍叶外表面

图7 改进后的鳍叶外表面

可以看出,经过改进,减摇鳍装备鳍叶外板线型最大误差有了较大幅度的降低。新工艺方法加工的鳍表面平滑,无明显凹坑,无明显打磨与机械敲击痕迹。因此,新工艺方法加工的鳍不仅线型误差得到了控制,表面外观品质也得到改善。

4 结论

针对减摇鳍设备鳍叶外板线型表面品质不高的问题,从人、机、料、法、环、测各个方面进行全面分析,对各影响因素对问题的影响情况进行逐一核查,确定了造成鳍叶外板线型品质较低的主要原因为鳍叶外板与骨架的组焊工艺不合理,通过胎架辅助焊接的方式,鳍叶的外板表面线型误差得到明显控制,鳍叶外板表面外观品质有较大程度改善,鳍叶的总体品质得到提高。

[1] 沈余生.减摇鳍装置执行机构的发展与探索[J].机电设备,1997(5):26-29.

[2] 江同洋.船舶横摇运动及减摇鳍控制系统的仿真研究[D].大连:大连海事大学,2007.

[3] 张安国.船舶减摇鳍控制系统的仿真研究[D].大连:大连海事大学,2010.

[4] 杨奕.减摇鳍装置在小型高速船的应用前景[J].船舶工程,2012(34):261-264.

[5] 袁杰,张松涛.减摇鳍装置半实物仿真与测试系统设计[J].自动化技术与应用,2009,28(4):83-85.

[6] 陆洋,夏飞,张万里.某型运输船减摇鳍装置安装工艺研究[J].中国修船,2015,28(1):36-39.

[7] 张海鹏.升力反馈减摇鳍系统的研究及随动系统的改造[D].哈尔滨:哈尔滨工程大学,2002.

[8] 宋吉广.基于升力反馈的全航速减摇鳍研究[D].哈尔滨:哈尔滨工程大学,2012.

[9] 宋吉广,金鸿章,孟令卫.全航速减摇鳍鳍型优化设计[J].中国造船,2013,54(2).

[10]洪超; 陈莹霞.船舶减摇技术现状及发展趋势[J].船舶工程,2012(43):236-244.

(责任编辑 杨继森)

Research on Improvement of Linear Shape Quality of Fin Stabilizer’s Fin Outer Plate

SHI Zhao-ming, YU Hong-hai

(Chongqing Bureau of Naval Equipment Department, Chongqing 400021, China)

According to that linear shape quality of fin stabilizer’s fin outer plate is poor represented by assembly plant, the reasons are analyzed, and the fundamental cause of the problem is determined, and the measures about improving linear shape quality of fin stabilizer’s fin outer plate are found by drawing on the successful experience of similar products in the same industry. After the improvement measures were implemented, the linear error of fin outer plate was obviously controlled, and this improves the overall quality level of fin leaf.

fin stabilizer; fin leaf; outer plate linear shape; quality improvement

2016-12-05;

2017-01-15 作者简介:石钊铭(1987—),男,工程师,主要从事机械设备设计与制造研究。

10.11809/scbgxb2017.05.039

format:SHI Zhao-ming, YU Hong-hai.Research on Improvement of Linear Shape Quality of Fin Stabilizer’s Fin Outer Plate[J].Journal of Ordnance Equipment Engineering,2017(5):169-171.

U667.4

A

2096-2304(2017)05-0169-03

本文引用格式:石钊铭,于洪海.减摇鳍装备鳍叶外板线型表面品质的改进[J].兵器装备工程学报,2017(5):169-171.