拖拉机线控液压转向系统设计及样车性能试验

房素素,鲁植雄,王增才,刁秀永,鲁 杨,龚佳慧,朱春莹

(1. 山东大学机械工程学院高效洁净机械制造教育部重点实验室,济南 250061;2. 南京农业大学工学院,南京 210031)

拖拉机线控液压转向系统设计及样车性能试验

房素素1,鲁植雄2※,王增才1,刁秀永2,鲁 杨2,龚佳慧2,朱春莹2

(1. 山东大学机械工程学院高效洁净机械制造教育部重点实验室,济南 250061;2. 南京农业大学工学院,南京 210031)

拖拉机的转向系统是保证行驶安全、高效作业的关键机构,针对传统的全液压转向系统在转向过程中易发生转向沉重,甚至失灵等状况,该文提出一种拖拉机线控液压转向系统。论文首先对拖拉机线控液压转向系统进行总体设计,基于MATLAB软件的Simulink/Simhydraulic模块对线控液压转向系统进行动态建模和仿真分析,根据分析数据完成试验样车改装,利用改装样车分别进行转向系统的静态随机转动试验、蛇形试验、双纽线试验、稳态回转试验以及转向瞬态响应试验。通过试验分析得到线控液压转向系统在5个试验中理论与实际转向轮转角平均误差分别为1.58°,0.79°,1.09°,0.69°,0.47°。试验结果表明线控液压转向系统的理论与实际转角曲线吻合度更高,误差均低于全液压系统,转向误差精度有大幅度提高,性能更理想。拖拉机线控转向系统综合了液压和线控技术优点,在保证大动力输出的同时,又具有转向灵活,方便安装等特点,可为拖拉机线控转向系统推广应用提供参考。

拖拉机;转向;系统;线控液压;样车改装

房素素,鲁植雄,王增才,刁秀永,鲁 杨,龚佳慧,朱春莹. 拖拉机线控液压转向系统设计及样车性能试验[J]. 农业工程学报,2017,33(10):86-93. doi:10.11975/j.issn.1002-6819.2017.10.011 http://www.tcsae.org

Fang Susu, Lu Zhixiong, Wang Zengcai, Diao Xiuyong, Lu Yang, Gong Jiahui, Zhu Chunying. Design and prototype performance experiments of steering-by-wire hydraulic pressure system of tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 86-93. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.10.011 http://www.tcsae.org

0 引 言

拖拉机作为现代农业中十分重要的一种农业车辆,其工作环境主要在田间,条件恶劣,地面阻力大,目前传统的全液压转向系统具有大动力输出这一突出特点[1],但缺点也十分明显,如在转向过程中易发生转向沉重,甚至失灵等状况。同时农业车辆在地域转移时需在公路上行驶,且其重心一般较高,虽然其行驶速度相对于乘用车辆为低速,但是相对于自身车况则为高速行驶,侧向稳定性较差[2],特别是在转向时,驾驶员安全感较低,而在汽车行业十分热门的线控转向系统具有角传动比和力传动比可变的特性[3-4],这一特点不仅可以大大提高转向的灵敏度和精度[5],而且使得车辆操纵稳定性得到改 善[6-8],但是汽车线控转向系统并不适合拖拉机这类需要大动力输出的农业机械,综合考虑将全液压技术与线控技术相结合设计出拖拉机线控液压转向系统[9]。农业车辆属于作业车辆,通常更多关注其作业功能,很少关注驾驶员操作车辆的疲劳度,特别是在作业时,驾驶员往往需要大幅度频繁转向,而所设计的线控液压转向系统的变角传动比和变力传动比特性可以有效降低驾驶员的劳动强度。新系统取消全液压转向系统中转向器与转向轮之间复杂的液压油路的布置,将两者直接相连接;同时也取消转向盘与转向器之间的机械连接,通过电子元件与电路进行信号传递和控制,从而在理论上可以实现方向盘安装在任何一个位置,大大拓展驾驶员的工作空间,且转向轻便,安装自由。未来农业车辆的发展方向将是自动转向[10],无人化作业,线控转向技术与自主导航技术[11-13]、雷达技术等都是农业车辆发展的关键技术,这些技术的结合相比较全液压转向系统将更好地实现无人化自主作业。

近几年国内外许多研究人员都对拖拉机线控液压转向系统进行一定的研究,并取得一定成果。陆垚忠等[14]设计了基于DSP的线控液压转向系统,并在进行台架试验之后结果表明:该系统能更好地结合路况实现对车辆的转向控制,减少液压震颤;杜恒[15]对一辆重型七轴车辆的转向系统进行电控液压式改装,并进行原地加载转向试验与实车试验,从而论证使用电磁比例伺服阀可获得较高的转角跟踪精度;常江雪等[16]对比分析拖拉机线控液压转向系统中的 PID控制算法和模糊控制算法,对转向控制策略进行一定的研究; Naseem Daher等[17]在降低线控液压转向系统的使用成本方面提出了虚拟传感的概念,并进行分析论证;鲁植雄等[18-19]从路感特性方面进行一定的研究并设计出能较好协调转向轻便性与路感之间矛盾的曲线型转向路感特性。

这些研究成果对于线控液压转向系统能够更好地应用和发展都具有重要意义,但是目前研究都处于理论仿真以及台架试验阶段,但鲜少有研究者将新系统真正应用于样车,并在对样车进行改装之后进行试验。

文章主要是介绍拖拉机线控液压转向系统的整体设计,介绍线控液压转向系统控制算法及建模仿真分析,根据理论设计进行样车改装,并在改装好样车之后进行样车性能试验。

1 总体设计与控制算法

1.1 线控液压转向系统的总体设计

线控液压转向系统实现变角传动比[3],打破以往的随动控制,这就使得转向灵活轻便,操纵方便平稳,提高整体舒适性和安全性;如图 1所示为线控液压转向系统的总体设计。

图1 线控液压转向系统总体结构Fig.1 Hydraulic steering-by-wire system overall structure

如图1所示,3种不同线型分别代表输入信号、输出信号以及油路。此线控液压转向系统主要的工作原理是方向盘转角信号和转矩信号通过传感器采集后被同时送到ECU(electronic control unit),ECU对信号分析处理并向转向执行系统的电磁比例伺服阀发出控制信号给转向油缸,之后转向梯形实现车轮转向。前轮实际转角由安装在转向油缸上的位移传感器的输出信号结合转向梯形参数计算得到,并将计算得到的前轮实际转角信号反馈给 ECU,以构成对前轮转角的闭环控制。相比于传统的全液压转向系统,线控液压转向系统使用电磁比例伺服阀替代全液压转向器控制液压油路的流向与流量,以达到转向目的。

1.2 线控液压转向系统硬件选型及控制算法

依照系统结构设计,综合考虑性能、成本、精度以及使用要求等各方面的因素,现将改装中使用的各个零部件的选型[20]列于表1中。

表1 零部件选型Table 1 Components selection

文章重点研究通过对比线控液压转向系统和全液压转向系统,证明设计的线控液压转向系统可以具有更优的转向性能,为完成试验,系统设计完成之后采用最简单的经典PID控制算法来实现系统闭环控制[9]。通过精确整定 PID参数来保证控制算法性能,以达到控制目标,确保拖拉机的转向性能。经过大量仿真试验,通过试凑法,将参数整定为:P=2,I=0.005,D=0.001[21]。

拖拉机线控液压转向系统的PID控制器[22]设计如图所示,整体结构为闭环控制系统,方向盘转角传感器采集转角信号作为系统输入,与实际转角信号作差,得到结果信号进行算法处理后信号进入 PID控制器,控制器输出控制电压,此电压信号驱动转向执行结构完成转向动作,具体为电磁比例伺服阀接收到信号控制转向油缸液压油流量,进而控制油缸活塞杆的运动,从而通过转向梯形控制转向轮的转动。转向轮的实际转角信号由转向轮转角传感器采集并经过角传动比的换算,在实际改装中为满足线控液压系统性能要求,将角传动比设定为12。

图2 拖拉机线控液压转向系统PID控制器设计Fig.2 Design of tractor hydraulic steering-by-wire system PID controller

2 建模仿真及样车改装

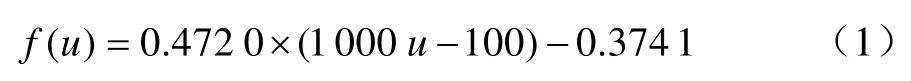

基于设计完成的线控液压转向系统的总体结构、PID控制器以及选定的参数,在对拖拉机的转向系统改装之前,首先利用MATLAB软件进行建模和仿真分析[23],基于 Simulink/Simhydraulic模块建立线控液压转向系统模型[16],其中输出为转向轮的转角信号和油缸位移信号,本文基于沃得 854拖拉机进行改装及试验,依据其型号参数所确定的油缸位移和转向轮转角的关系公式(1)对两信号进行处理。

式中u表示油缸位移传感器信号,mm。f(u)表示转向轮转角信号,V。因此在所得到的数据中输出信号为转向轮转角信号[24-25]。整个模型的建立都基于线控液压系统总体设计原理图,并且在零部件选型和连接上保持一致。

图3 线控液压转向系统仿真模型Fig.3 Simulation model of hydraulic steering-by-wire system

仿真结果如图3b所示,PID控制器输出信号与目标信号吻合程度较高,可验证系统具有可行性,可以进行样车改装试验。如图 4所示为全液压转向系统结构图。图5a所示为总体改装设计图,虚线框内是对样车所做的改装部分。图5b所示的是总体改装实物图。由图4,图5对比可以看出,改装过程中增加系统所需的控制阀,电子元件以及设计电路,通过信号传递替代全液压系统中转向盘与转向执行机构之间复杂的油路连接,去除转向柱等部件,大大减轻转向系统的重量,不仅实现转向盘与执行机构之间的独立布置,并且转向系统实现轻量化有利于节能。使用多个传感器采集信号,控制器精确控制转向执行机构实现变角传动比和变力传动比,从而提高转向灵敏度,同时对转向油泵实现电控,相对于图 4中全液压转向系统中转向油泵无论是否转向都处于工作状态的情况,线控液压系统的油泵只有在转向时才工作,避免能量浪费[26-27]。系统中的 PID控制器为闭环控制,改装之后可消除拖拉机原转向系统无反馈或反馈单一的缺点。

图4 全液压转向系统结构Fig.4 Structure of full hydraulic steering system

图5 线控液压转向系统总体改装图和实物图Fig.5 General modification of hydraulic steering-by-wire system and modification picture

3 试验测试与结果分析

样车改装完成之后必须要进行大量的试验测试,为多方面测试拖拉机改装之后的转向系统性能,对其进行静态试验和动态试验。

静态试验可在实验室内进行,动态试验需在室外试验场地进行。实施试验之前进行一系列准备工作,首先是仪器的选择与安装,按照表 1选定型号购买并安装仪器;在试验进行之前对试验样车进行检查保证样车可正常启动,驾驶安全;同时保证试验场地整洁平坦,天气无异常,并准备好试验所需基本工具[28]。除去对于试验场地标桩的设置每个试验不同外,其余试验准备对于静态试验动态试验都相同。

试验开始之前需要先对传感器进行标定,得到转向轮角度与电压的关系,这是控制器输出精确转向轮角度信号的基础数据。

标定试验使用的传感器是安装于转向轮主销上的转向轮角位移编码器,具体试验过程为:首先进行找正,记录转向轮位于正中时编码器的输出信号值为300,记录此时控制器的输出电压,为 2.46 V。之后转动转向盘,此时转向盘每转过一个角度,油缸位移传感器则输出相应的电压,之后转向轮角位移编码器输出相应的转角信号,将电压信号和转角信号进行采集,并将试验中记录的转角信号和电压信号进行数据处理,拟合得到线性图,输出方程表示为公式(2)。

式中x表示电压信号,V;y表示转向轮转角信号,(°);关系式的斜率为16.283 2。如图6为转向轮转角与电压的关系图。

图6 转向轮转角与电压关系Fig.6 Relationship between steering angle of steering wheel angle and voltage

各个试验所评价的车辆性能不尽相同[29-30],接下来将分别介绍各个试验,并重点分析试验结果,每个试验都将分别对原系统和新系统进行测试,并保证两系统在试验环境和驾驶条件方面尽可能相同,保证试验数据可靠性。每个试验都将分别采集两系统的两类数据,一类为转动拖拉机转向盘得到的转角,即理论转向盘转角,此数据由安装于方向盘上的空心轴式编码器获取;另一类为转向盘转角作用于转向轮,使其转过的角度,即实际转向盘转角,此信号由转向轮油缸传感器获取。这两个数据可最为直观的反映拖拉机整体的操纵稳定性以及转向系统在随动性以及灵敏性等方面的性能高低[21],并通过对曲线的直观对比分析得出结论。

3.1 静态随机转动试验

静态试验进行的是静态随机转动试验,过程为原地操纵拖拉机转向系统进行测试试验。两系统在原理与结构上都具有很大区别,并且在样车开发过程中可以在原有转向系统与线控液压转向系统之间实现一键切换功能,这不仅是出于安全的考虑,样车开发必须保留原有的全液压转向系统,以防止试验中线控液压转向系统突然失灵,而且保证两系统独立运行,互不干扰。进行静态试验的目的是对比两系统性能并测试系统进行动态试验的安全性和可靠性,具体过程为:首先进行全液压转向系统随机转动试验,随机转动方向盘,并同时电脑记录试验数据,之后拖拉机熄火,重新启动进行相同准备工作之后切换开关至线控液压转向系统随机转动方向盘记录对应数据。静态试验结果分析如图7所示。

由于在静态试验中驾驶员随机转动方向盘,并且基本是有规律的左右转动,因此可以很直观的体现转角的变化符合驾驶员的方向盘的转动方向,转向盘的工作行程是–360°~360°,转向轮的工作行程是–30°~30°,因此在数据处理过程中将其倍数关系进行处理。两系统在随机过程中转向盘输入的转角与转向轮输出转角之间的差值将其称为误差。分析数据曲线可以说明转向系统功能正常运行,这是作为之后两系统性能比较的前提条件。同时全液压转向系统的随机转动试验理论与实际转角的差值随着时间逐步加大,并且在转角较大的情况下格外明显,对比来看线控液压系统的误差值小且恒定,基本维持在 5°以下,且相比较全液压系统的误差,前者稳定且在极值时刻误差也没有很大波动。全液压系统在此试验中的平均误差为 8.22°,相比线控液压转向系统只有1.58°的误差均值,在转向性能方面并不理想,而改装之后的拖拉机应用线控液压系统,转向性能大大提高。

图7 2系统静态随机转动试验Fig.7 Static random rotation experiment of two systems

3.2 动态试验

动态试验进行的是蛇形试验、双纽线试验、稳态回转试验、转角瞬态响应试验,试验路径如图 8所示,各试验结果如图 9所示。通过试验结果分析比较改装之后的线控液压转向系统与全液压转向系统在性能各方面的差别,从而评价线控液压转向系统的可行性与创新之处,为之后作进一步的改进以及在农业机械上的广泛应用提供可靠数据。动态试验的几项试验中驾驶拖拉机进入试验场地后为保证车速稳定,在驾驶时将档位调整至 4档(低速挡),并将油门踩到1/3处,试验员通过电脑采集数据,各个试验首先采集车辆使用全液压转向系统时的数据,再一次按照原路线行驶,切换至线控液压转向系统,获取理论转向盘与实际转向盘转角数据。

图 8 2系统动态试验路径Fig.8 Paths ofdynamic experiments for two systems

3.2.1 蛇形试验

蛇形试验是综合评价车辆操纵稳定性和灵敏性的一项试验,是包含人、机、外界环境几大因素的一种闭环试验[28]。由于拖拉机作业的特殊性一般来说车速较低,因此对拖拉机进行蛇形试验将重点评价其方向操纵轻便性以及随动性。试验主要获取蛇形转向盘转角以及蛇形转向轮转角,试验在保证车速稳定的情况下以尽可能高的车速行驶,并要求驾驶员经验丰富,拖拉机行进路线及方向如图8a中实线及箭头所示,以保证拖拉机可以正常转向。

图9a中所得曲线能够很好地反映蛇形路径以及转向盘理论与实际的吻合程度。通过分析 2条误差曲线也可以更加直观清晰地对比两系统的性能优劣。1)首先分别对比两系统转向盘理论与实际转角曲线的吻合程度,线控液压转向系统显然更加理想;其次分别对比在实际与理论转向轮转角的相符程度上,线控液压转向系统吻合程度十分高,直观地反映出线控液压转向系统使拖拉机具有更高的转向灵敏性和随动性,这对拖拉机性能上的优化有很大意义。2)通过分析误差曲线,可以明显的看出线控液压转向系统试验误差始终在0~3°之间,最大为2.64°,始终在较小范围内波动,计算其平均误差为0.79°;而全液压转向系统试验误差则波动很大,最大误差值可以达到11.04°,计算其平均误差为4.15°。由此可知线控液压转向系统在性能稳定性以及转向精度方面更有优势。

3.2.2 双纽线试验

双纽线试验是评价车辆转向轻便性的一项试验,本试验测量拖拉机在低速大转角时的转向轻便性,试验过程中驾驶员操纵转向盘驾驶拖拉机按照如图8b所示的双纽线路径前进,途中标桩构成双纽线造型,双纽线顶点的曲率半径为4.5 m,结点至顶点的距离为9 m,拖拉机保持低速稳定前进,同时采集记录数据,分析数据后如图9b所示。

图9 2系统动态试验结果Fig.9 Dynamic experiments results for two systems

1)对比两系统4条试验曲线,其形状都可正常反映双纽线试验的曲线特点,2转向系统都能完成正常转向,并且在行驶过程中与路径相符合程度基本达到正常行驶要求。但可以很明显地看出,全液压转向系统理论与实际的转向盘转角在转向角度较大的情况下吻合程度会下降,当转向角度较大时,转向轮转角并不完全符合转向盘的转角大小,而是小于转向盘转角,这在实际转向过程中会使得操纵灵敏性和轻便性大大下降。而线控液压转向系统的双纽线试验理论与实际转角曲线吻合程度很高,即工作过程中驾驶员转动方向盘多大角度,相应的转向轮就转过多大角度,转向更为轻便灵活。

通过 2系统双纽线试验误差对比,从曲线数据得到线控液压转向系统的误差波动始终在 4°以内,最大达到3.55°,相比较全液压转向系统极值大于15°的曲线变化,前者转向更具有稳定性,其性能更加优越。对比线控液压与全液压系统分别为1.09°、6.25°的误差均值,可以更加准确地说明前者的转向轻便性能好。

3.2.3 稳态回转试验

拖拉机的稳态回转试验是测定在给定拖拉机转向盘一个转角输入时,其运动的稳态响应过程,此试验与蛇形试验,双纽线试验以及角脉冲角阶跃试验共同评价拖拉机的操纵稳定性。试验具体过程为:在试验场地上用标桩摆出一个半径为15 m的圆,拖拉机保持最低稳定车速沿所设置的圆外圈行驶,行驶路线如图8c所示结果。进行数据处理以及误差分析,得到图9c。

图9c所示的全液压系统稳态回转试验与线控液压转向系统试验曲线,试验曲线在整体趋势走向上基本一致,说明拖拉机的转向功能正常,差异在于转向操纵稳定性能高低以及稳态响应的灵敏程度不同。

通过误差曲线更可以直观的看到线控液压转向系统稳定性强,平均误差小于全液压转向系统1.62°的一半,只有0.69°。全液压系统相较线控液压系统要差,也说明现代车辆转向系统的发展逐渐趋于线控技术,的确是因为线控技术有很大优势。

3.2.4 转向瞬态响应试验

拖拉机的转向瞬态响应试验主要包括 2个试验,转向盘角阶跃输入的转向瞬态响应试验和转向盘角脉冲输入的转向瞬态响应试验。从操作方法以及获取的数据可以简单地认为转角阶跃输入试验就是进行一半的转角脉冲输入稳态响应试验,因此在以下叙述中将只介绍分析转角脉冲试验过程以及结果。试验过程为:拖拉机以试验车速直线行驶,之后转向盘突然转动180°后保持不动,约3 s后突然转动方向盘回正,之后驾驶拖拉机行驶直至其恢复到正常直线行驶状态。此试验过程中记录数据,驾驶员保证油门开度不变。

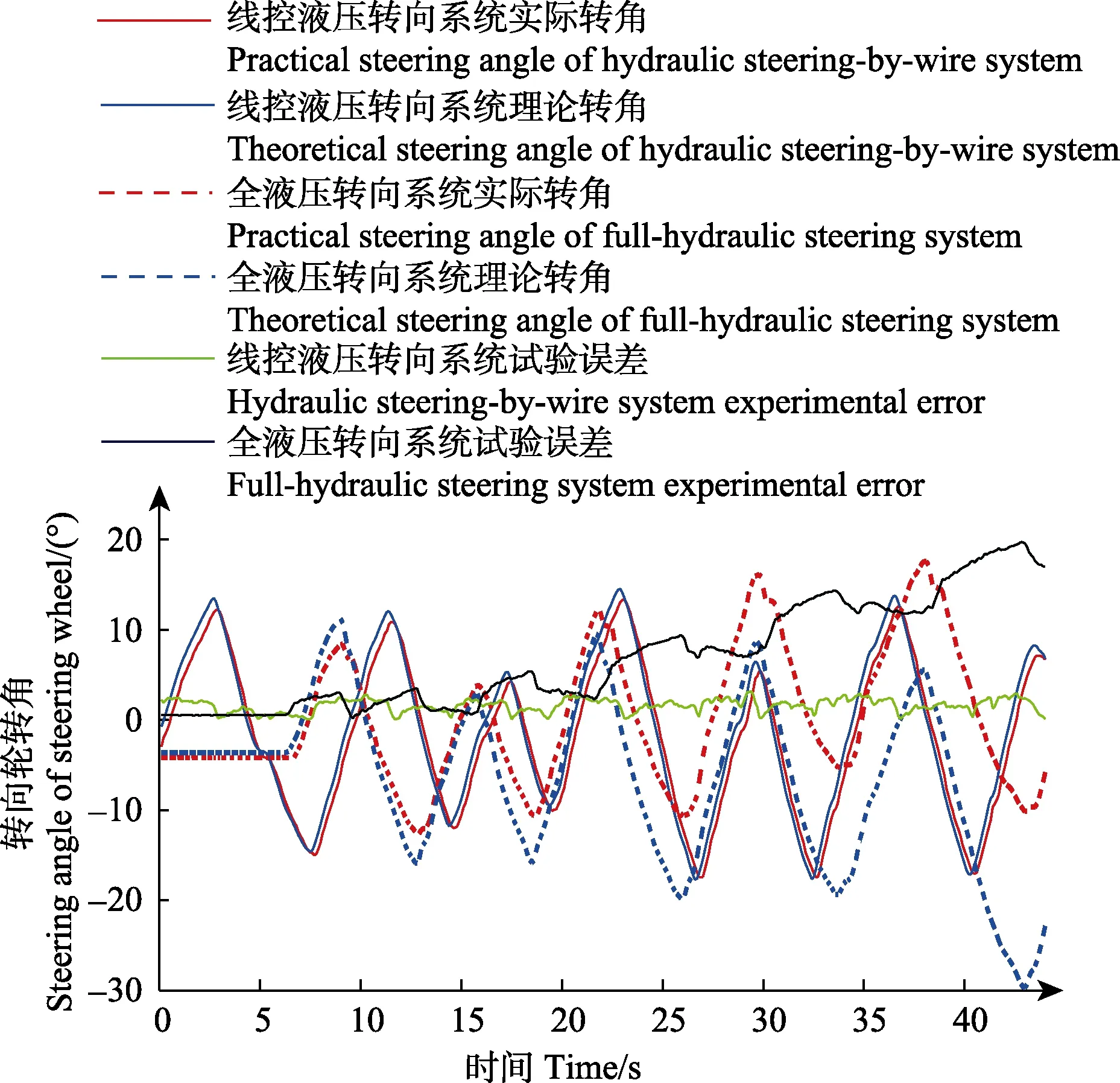

图9d所显示的是2系统的转角脉冲输入的瞬态响应试验结果曲线以及 2系统误差对比分析曲线图,试验结果曲线都有明显的脉冲信号,说明两系统转向功能都正常,但全液压转向系统的试验曲线符合度不高,即理论与实际转角仍存在较大的误差,而线控液压转向系统瞬态的响应能力更强,灵敏性更高。通过两系统误差对比分析,将理论与实际转角的误差汇总并取平均误差值,计算得到全液压转向系统在此试验中的误差均值为1.14°,而线控液压转向系统的误差均值只有0.47°,此结果更加清晰地论证线控液压转向系统具有更高的转向精度,响应更快。

4 结 论

1)基于拖拉机线控液压转向系统的理论设计完成样车改装,并且对改装完成之后的样车进行样车试验,对线控液压转向系统的各项性能进行研究分析。线控液压转向系统结合线控技术和液压技术优势于一体可使拖拉机转向性能得到全新提升,也为农业车辆转向领域的研究提供新的研究数据。

2)通过静态试验和动态试验对全液压转向系统和线控液压转向系统进行试验结果分析对比得出静态试验中全液压转向系统理论与实际转向轮转角平均误差值为8.22°,而线控液压转向系统只有1.58°。动态试验中线控液压转向系统的平均误差值分别为0.79°,1.09°,0.69°,0.47°,而全液压转向系统平均误差分别为4.15°,6.25°,1.62°,1.14°,从结果对比可以看出新改装的系统在试验中理论与实际转角误差波动明显小于全液压系统,平均误差数值也低于全液压系统,转向精度更高,响应更快,具有不仅可以提高拖拉机的操纵稳定性和路径跟踪能力,并且可以有效减少驾驶员劳动强度的优点。

[1]文爱民,鲁植雄,吴俊淦. 全液压转向特性测试的实验与分析[J]. 中国农机化学报,2014,35(5):128-133.Wen Aimin, Lu Zhixiong, Wu Jungan. Experiment and analysis of full hydraulic steering characteristics[J]. Journal of Chinese AgriculturalMechanization, 2014, 35(5): 122-127. (in Chinese with English abstract)

[2]Masaya S, Shiro N, Osamu N, et al.Vehicle stability control strategy for steer-by-wire system[J]. JSAE Review, 2001,22(9): 383-388.

[3]宗长富,韩衍东,何磊,等. 汽车线控转向变角传动比特性研究[J]. 中国公路学报,2015,28(9):119-124.Zong Changfu, He Yandong, He Lei, et al. Research on variable angle transmission ratio characteristics for automobile with SBW[J]. China Journal of Highway and Transport, 2015,28(9): 119-124. (in Chinese with English abstract)

[4]于蕾艳,林逸,施国标. 线控转向系统的角传动比研究[J].农业机械学报,2007,38(8):190-192.Yu Leiyan, Lin Yi, Shi Guobiao. Research on angular transmission ratio of steer-by-wire system[J]. Journal of agricultural machinery, 2007, 38(8): 190-192. (in Chinese with English abstract)

[5]王祥. 汽车线控转向系统双向控制及变传动比特性研究[D]. 长春:吉林大学,2013.Wang Xiang. Research on Bilateral Control and Variable Ratio Characteristics for Steer-by-Wire Automobile[D].Changchun: Jilin University, 2013. (in Chinese with English abstract)

[6]潘冠廷. 山地履带拖拉机坡地转向动态稳定性理论研究[D]. 杨凌:西北农林科技大学,2015.Pan Guanting. Study on the Dynamic Stability of the Slope of a Mountain Crawler Tractor[D]. Yangling: Northwest A & F University, 2015. (in Chinese with English abstract)

[7]施国标,赵万忠,王成玲,等. 线控转向变传动比控制对车辆操纵稳定性的影响[J]. 北京理工大学学报,2008,28(3):207-210,236.Shi Guobiao, Zhao Wanzhong, Wang Chengling, et al. The influence of variable steer-by-wire ratio control for vehiclestability[J]. Journal of Beijing Institute of Technology, 2008,28 (3): 207-210,236. (in Chinese with English abstract)

[8]Naseem Daher,Monika Ivantysynova. A virtual yaw rate sensor for articulated vehicles featuring novel electrohydraulic steer-by-wire technology[J]. Control Engineering Practice, 2014(30): 45-54.

[9]王静,鲁植雄,常江雪,等. 拖拉机线控液压转向系统的设计与实验[J]. 中国农机化学报,2013,34(6):188-192,201.Wang Jing, Lu Zhixiong, Chang Jiangxue,et al. Design and test of tractor's hydraulic steering by-wire system [J]. Journal of Chinese Agricultural Mechanization, 2013, 34(6): 188-192, 201. (in Chinese with English abstract)

[10]刘金波,迟德霞,金宏亮. 国内的农用车辆自动转向系统研究进展[J]. 农业科技与装备,2011,26(4):67-68, 72.Liu Jinbo, Chi Dexia, Jin Hongliang. Research progress of automatic steering system of agricultural vehicles in China[J]. Agricultural Science and Technology and Equipment,2011, 26 (4): 67-68, 72. (in Chinese with English abstract)

[11]冯雷. 基于 GPS和传感技术的农用车辆自动导航系统的研究[D]. 杭州:浙江大学,2004.Feng Lei. Research on Automatic Navigation System of Agricultural Vehicle Based on GPS and Sensor Technology[D]. Hangzhou: Zhejiang University, 2004. (in Chinese with English abstract)

[12]连世江. 农用车辆自动导航控制系统研究[D]. 杨凌:西北农林科技大学,2009.Lian Shijiang. Study on the Automatic Navigation Control System of Agricultural Vehicles[D]. Yangling: Northwest A& F University, 2009. (in Chinese with English abstract)

[13]张美娜,吕晓兰,陶建平,等. 农用车辆自主导航控制系统设计与试验[J]. 农业机械学报,2016,47(7):42-47.Zhang Meina, Lü Xiaolan, Tao Jianping, et al. Design and experiment of autonomous navigation control system for agricultural vehicle[J]. Proceedings of the Chinese Society for Agricultural Machinery, 2016, 47(7): 42-47. (in Chinese with English abstract)

[14]陆垚忠. 基于模糊控制的线控液压转向系统的研究与实现[D]. 南京:南京农业大学,2010.Lu Yaozhong, Research and Realization of by-Wire Hydraulic Steering System Based on Fuzzy Control[D].Nanjing: Nanjing Agricultural University, 2010. (in Chinese with English abstract)

[15]杜恒. 大型轮式车辆油气悬架及电液伺服转向系统研究[D]. 杭州:浙江大学,2011.Du Heng. Study on Oil and Gas Suspension and Electro Hydraulic Servo Steering System for Large Wheeled Vehicle[D]. Hangzhou: Zhejiang University, 2011. (in Chinese with English abstract)

[16]常江雪,鲁植雄,白学峰. 拖拉机新型线控液压转向系统的研究与仿真[J]. 江西农业学报,2012,24(8):109-112.Chang Jiangxue, Lu Zhixiong, Bai Xuefeng. Study and simulation on new-type wire-controlled hydraulic steering system of tractor[J]. Journal of Jiangxi Agricultural, 2012,24(8): 109-112. (in Chinese with English abstract)

[17]Naseem Daher, Monika Ivantysynova. Yaw stability control of articulated frame off-highway vehicles via displacement controlled steer-by-wire[J]. Control Engineering Practice,2015(45): 46-53.

[18]鲁植雄,刁秀永,龚佳慧,等. 轮式拖拉机线控液压转向系统路感特性与评价[J]. 农业工程学报,2015,31(12):57-63.Lu Zhixiong, Diao Xiuyong, Gong Jiahui, et al. Assessment and characteristic of road-feeling for wheeled tractor hydraulic steer-by-wire system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2015, 31(12): 57-63. (in Chinese with English abstract)

[19]吴俊淦,刁秀永,鲁植雄,等. 拖拉机线控液压转向路感特性设计[J]. 浙江农业学报,2014,26(6):268-273.Wu Jungan, Diao Xiuyong, Lu Zhixiong, et al. Design of the road feel characteristics for tractor’s hydraulic steering by-wire system[J]. Acta Agriculturae Zhejiangensis, 2014,26(6): 268-273. (in Chinese with English abstract)

[20]梅世坤. 拖拉机线控液压转向系统的设计与研究[D]. 南京:南京农业大学,2015.Mei Shikun. Design and Research of Tractor’s Hydraulic Steering by-Wire System[D]. Nanjing: Nanjing Agricultural University, 2015. (in Chinese with English abstract)

[21]刁秀永,鲁植雄,梅士坤,等. 拖拉机线控液压转向系统的联合仿真[J]. 农业现代化研究,2015,36(2):315-320.Diao Xiuyong, Lu Zhixiong, Mei Shikun, et al. Co-simulation on hydraulic steer-by-wire system of tractor [J]. Research of Agricultural Modernization, 2015, 36(2): 315-320. (in Chinese with English abstract)

[22]鲁植雄,龚佳慧,鲁杨,等. 拖拉机线控液压转向系统的双通道 PID控制仿真与试验[J]. 农业工程学报,2016,32(6):109-114.Lu Zhixiong, Gong Jiahui, Lu Yang, et al. Simulation and experiment of dual channel PID control for hydraulic steering-by-wire system of tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 109-114. (in Chinese with English abstract)

[23]王野牧,王洁,陈先惠,等. 液压伺服闭环系统的SIMULINK仿真实现[J]. 沈阳工业大学学报,2000,22(5):370-372.Wang Yemu, Wang Jie, Chen Xianhui, et al. Simulation of hydraulic servo closed loop system based on SIMULINK[J].Journal of Shenyang University of Technology, 2000, 22(5):370-372. (in Chinese with English abstract)

[24]Tavoosi V, Kazemi R, Oveisi A. Nonlinear adaptive optimal control for vehicle handling improvement through steer-bywire system[J]. Journal of Central South University, 2014,36(1): 100-112.

[25]Na H. Investigations on control algorithm of steady-state cornering and control strategy for dynamical correction in a steer-by-wire system[J]. Journal of Zhejiang University:Science A: An International Applied Physics & Engineering Journal, 2009, 35(6): 900-908.

[26]Gong Youping, Bian Xiangjuan, Chen Guojin. Multifunctional loader steering hydraulic system model construction and simulation based on power bond graphs[J]. Procedia Engineering, 2011(15): 358-364.

[27]Tang Bing, Jiang Haobin, Xu Zhe, et al. Dynamics of electromagnetic slip coupling for hydraulic power steering application and its energy-saving characteristics[J]. Journal of Central South University, 2015, 22(5): 1994-2000.

[28]鲁植雄. 汽车拖拉机综合实习教程[M]. 北京:中国农业出版社,2013:44-68.

[29]龙佳庆. 汽车操纵稳定性的试验方法和评价指标研究[J].大众科技,2015,17(8),70-71.Long Jiaqing. Research on the test way and evalution indexes of the vehicle’s steering stability[J]. Popoular Science &Technology, 2015, 17(8): 70-71. (in Chinese with English abstract)

[30]刘杰,万里翔,王波. 乘用车操纵稳定性评价方法的研究[J]. 汽车科技,2016,27(3):27-33.Liu Jie, Wan Lixiang, Wang Bo. Study on the evaluation methods of passenger car’s handling and stability[J]. Auto Mobile Science & Technology, 2016, 27(3): 27-33. (in Chinese with English abstract)

Design and prototype performance experiments of steering-by-wire hydraulic pressure system of tractor

Fang Susu1, Lu Zhixiong2※, Wang Zengcai1, Diao Xiuyong2, Lu Yang2, Gong Jiahui2, Zhu Chunying2

(1.Key Laboratory of High Efficiency Clean Machinery Manufacturing, Ministry of Education, College of Mechanical Engineering,Shandong University, Jinan250061,China; 2.College of Engineering Agricultural University, Nanjing210031,China.)

The tractor steering system is the key to ensure the safe and efficient operation of the driving mechanism, the traditional hydraulic steering system in the steering process is prone to heavy steering and even failure, and the performance is not ideal, so this paper put forward a new hydraulic steering-by-wire system, which combined hydraulic steering technology with the steering-by-wire technology. This system not only cancels the steering wheel and the mechanical connection between the hand wheel and the steering gear, but also simplifies the hydraulic oil circuit design between the steering gear and steering wheel. It makes steering flexible and convenient, and meanwhile the use of hydraulic system can ensure high power output.Agricultural vehicles need to drive on the highway when transferring in the different regions, and its center of gravity is generally higher, while its speed is lower compared with the passenger vehicle. Actually, the speed is high in their own condition, and the vehicle’s lateral stability is poor. When the agricultural vehicle is in operation, the driver needs to steer the wheel frequently, but the design of the variable angle transmission ratio and variable force transmission ratio of hydraulic steering-by-wire system makes the vehicle handling stability improved, and can reduce the driver’s labor intensity effectively.Compared with the traditional full hydraulic steering system, the new system can better promote the development of agricultural vehicles, and eventually make the unmanned autonomous operation agricultural vehicles come true. This paper introduced the overall design of the tractor’s hydraulic steering-by-wire system, and all kinds of important parts were showed clearly by design chart: ECU (electronic control unit), circuit design, input signal, output signal, and so on. The system uses the classical PID (proportion, integral, derivative) to design the controller, and the whole system is a closed loop control system.Building model and simulation analysis were based on Simulink/Simhydraulic module of MATLAB software, and the modeling and the real vehicle modification for various parts were all based on the overall design principle of hydraulic steering-by-wire system. After the completion of the selection of parts, the tractor was modified. The key components of the new system and the design of the circuit and controller were described in detail, which were compared with the original structure of the steering system. Meanwhile, the energy saving of the new system was analyzed in this paper. Then the static and dynamic experiments with the prototype were finished. The static experiment was a random rotation experiment, the main purpose of which was to test how the new system was feasible, and ensure that the dynamic experiments could be carried out safely. Four dynamic experiments were snake-shaped experiment, lemniscate experiment, steady-state experiment, and angle transient response experiment, which were used to evaluate different vehicle performances. Every experiment tested the hydraulic steering system and hydraulic steering-by-wire system respectively, and the 2 systems’ difference was evaluated in the performance of steering sensitivity, handling stability, and convenient operation. In the experiment process of 2 systems, 2 kinds of data should be obtained, i.e. the hand wheel angle data (the theoretical angle data) and the steering wheel angle data(the actual angle data). Two kinds of data were compared and analyzed, and the experimental results showed that the theoretical and actual angle curve of hydraulic steering-by-wire system fitted better, and the error was lower than the full hydraulic system. Although both of the 2 steering systems could complete the steering action, the difference of performances existed between the hydraulic system and hydraulic steering-by-wire system. Hydraulic steering-by-wire system is feasible,which makes the function innovation, structure innovation, and practice innovation. In function, it combines the advantages of steering-by-wire technology and hydraulic technology, so that the tractor steering performance gets a new upgrade. The system structure innovation is to use various types of sensors to complete the closed-loop control, use electromagnetism proportional servo valve to replace the full hydraulic steering gear, and use the PID to controller complete steering system control. Based on theory design, we modified the tractor, and performed a series of experiments with the tractor. The final experiments results showed that the hydraulic steering-by-wire system can achieve better steering function compared with the traditional full hydraulic steering system.

tractors; steering; systems; hydraulic steering-by-wire; modified tractor

10.11975/j.issn.1002-6819.2017.10.011

S232

A

1002-6819(2017)-10-0086-08

2016-10-09

2017-04-13

国家重点研发计划(2016YFD0701100)

房素素,女,山东淄博人,主要从事汽车电子控制及农业机械转向系统研究。济南 山东大学机械工程学院高效洁净机械制造教育部重点实验室,250061。Email:fangsusu9@126.com

※通信作者:鲁植雄,男,湖北武穴人,教授,博士生导师,主要从事车辆电子学研究与车辆-地面系统力学研究。南京 南京农业大学工学院,210031。

Email:luzx@njau.edu.cn