动车组轮对压装过程中边缘效应的危害及措施

魏延刚, 管恩明,宋亚昕

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大同电力机车有限责任公司,山西 大同 037038)

动车组轮对压装过程中边缘效应的危害及措施

魏延刚1, 管恩明1,宋亚昕2

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大同电力机车有限责任公司,山西 大同 037038)

应用有限元方法对CRH3型动车组非修形轮对和修形轮对的压装过程进行了仿真分析,结果表明非修形轮在压装过程至始至终都存在边缘效应,边缘效应使压装过程中的边界应力大大超过了轮对的屈服极限,因此,边缘效应是轮对压装过程中引起轮轴之间的擦伤,甚至拉伤的原因之一;对轮对接触表面进行对数修形可有效地避免或大大降低压装过程的边缘效应,从而可大大减少拉伤的可能性;合理的修形量在避免边缘效应的同时,可保证压装力符合铁标的要求.

轮对压装;边缘效应;对数修形;有限元方法

0 引言

机车车辆轮对作为机车走行部至关重要的零件,几乎承受机车车辆的全部载荷.所以,机车车辆轮对压装的质量的好坏与否将对铁路运输安全有着重要而且深远的影响.本文以CRH3型动车组轮对为例进行研究.车轮的压装工艺是采用冷压装,由于轮对压装过程是一个过盈联接,压装的过程会发生复杂的变化,并且受到诸多因素的影响,其中主要包括过盈量、摩擦系数、压入速度、车轮锥度和车轴锥度、轮轴接触表面的加工误差等参数会对机车车辆轮对的压装质量和使用寿命产生相当大的影响[1-6].张剑等[1]在2002年对过盈量、摩擦系数、压入速度和公差对压装压力曲线、最终压装压力以及轮毅孔、轮座之间的结合应力的影响进行了研究;梁红琴,等[2]在11年后的2013年对过盈量、摩擦系数、压入速度的影响进行了类似的研究;李晓艳,等[3]在2013年对过盈量、摩擦系数、压入速度、车轮锥度和车轴锥度的影响进行了研究.张金煜等[4]于2014年对高速动车组轮对压装过程进行了仿真与分析,并将有限元方法仿真结果和实验结果进行了对比,对不同压装阶段下的车轮变形,车轮轮毂孔、轮辐和轮辋的变形几何特征进行了研究.魏延刚,等人[5]利用有限元方法对机车轮对的压装过程进行了弹性和弹塑性有限元模拟,结果表明弹塑性模拟比弹性模拟更加真实,能够比较准确地计算出轮对的塑性变形.虽然,近10多年来国内不少学者对机车车辆轮对的压装过程进行了多方面的研究,然而,对于过盈联接中不可避免的边缘效应[6]对机车车辆轮对的压装过程的影响还缺乏相应的研究.本文应用有限元方法对机车车辆轮对压装过程中不可避免的边缘效应现象进行仿真研究,并针对其危害,提出用轮对修形的方法来避免或降低其危害,用有限元方法验证轮对修形的有效性,为提高轮对压装质量提供参考与指导.

1 轮对压装过程的有限元模型及仿真分析

1.1 有限元模型及分析的主要内容

本文以CRH3型动车组轮对为例进行研究,车轮和车轴的基本尺寸:轮毂孔直径185 mm、轮毂宽度178 mm、车轴轮座长度205 mm、车轴空心部位直径30 mm.车轴和车轮材料的弹性模量210GPa,泊松比0.3;车轴材料的屈服极限685MPa,强度极限885 MPa;车轮材料的屈服极限540 MPa,强度极限860 MPa.

根据机车车辆轮对承载特点,应用力学知识,在分析轮对压装过程时,主要分析和计算的是车轴和车轮的等效应力和总压装力.由于机车轮对压装模型是轴对称模型,本文使用轮对压装模型的二分之一进行仿真,这样可以在保证分析精度的同时可大大降低建立有限元模型时的工作量,节省运算时间,提高运算效率.

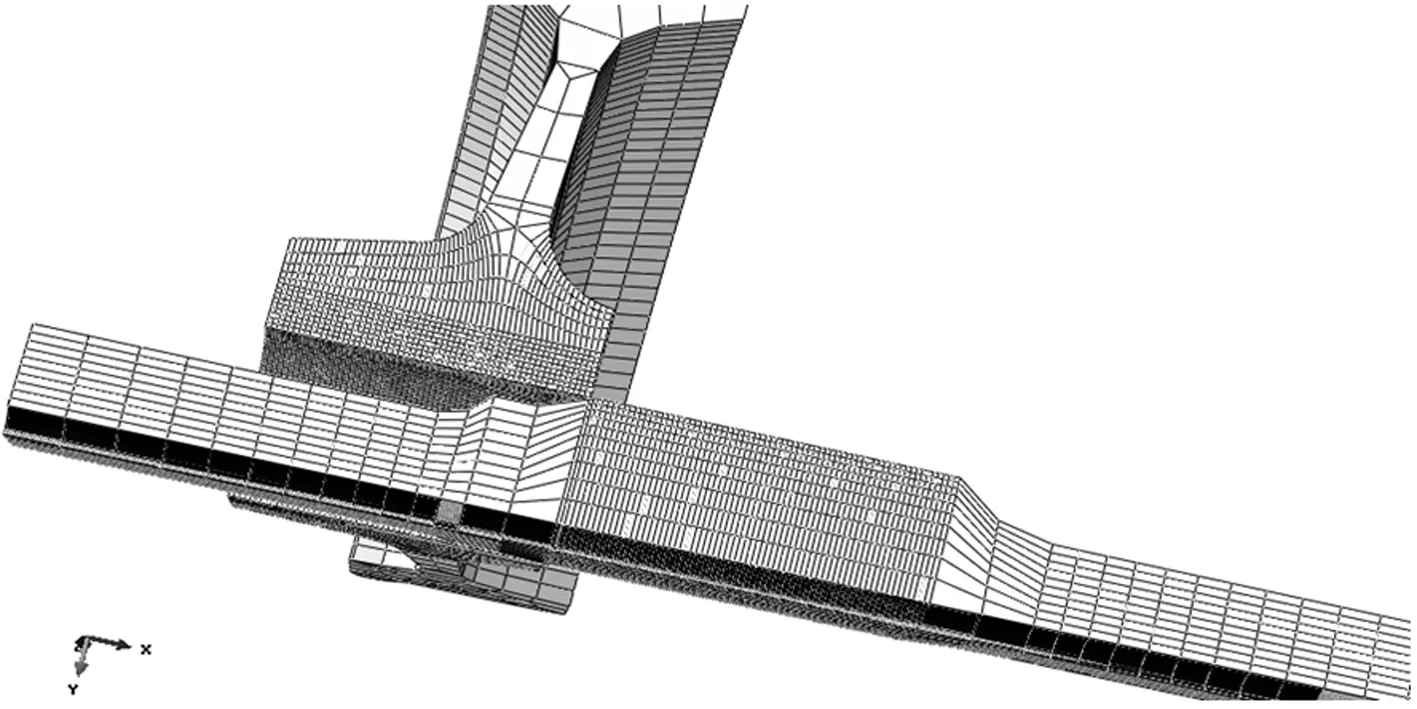

为了在保证分析精度的同时节省运算时间,提高运算效率.对接触区域附近部分网格细化,在可能出现高应力的区域细化网格.轮对装压装前的有限元网格划分情况见图1.按照轮对压装过程的实际条件,定义车轴固定不动,对车轮施加位移,位移的大小为193 mm.

图1 有限元网格模型

1.2 非修轮对压装有限元分析的主要结果

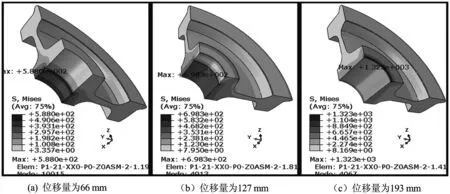

非修形轮对正常压装情况下,摩擦系数选取为0.2,过盈量选取为0.2 mm时,轮对压装过程中三个位置的车轮和车轴等效应力云图如图2、3所示.

图2、3中,(a)表示压装位移量为66 mm时车轮等效应力云图,(b)表示压装位移量为127mm时车轮等效应力云图,(c)表示位移量为193 mm时(压装完成)车轮等效应力云图.由图2、3可知,3个位移量下车轮和车轴的等效应力的分布规律基本相同.轮轴接触的配合表面区域的应力比较大,而远离接触区域的部分车轮和车轴的应力都很小.车轮和车轴最大等效应力出现在轮对压装压入区,压入区包括压装过程中车轴和车轮刚产生接触的配合表面,对于车轮来说压入区在轮对压入端的轮毂孔表面,车轴的压入区在轮对压入端的轮座表面.

图2 压装过程中三个位置的车轮等效应力云图

图3 压装过程中三个位置的车轴等效应力云图

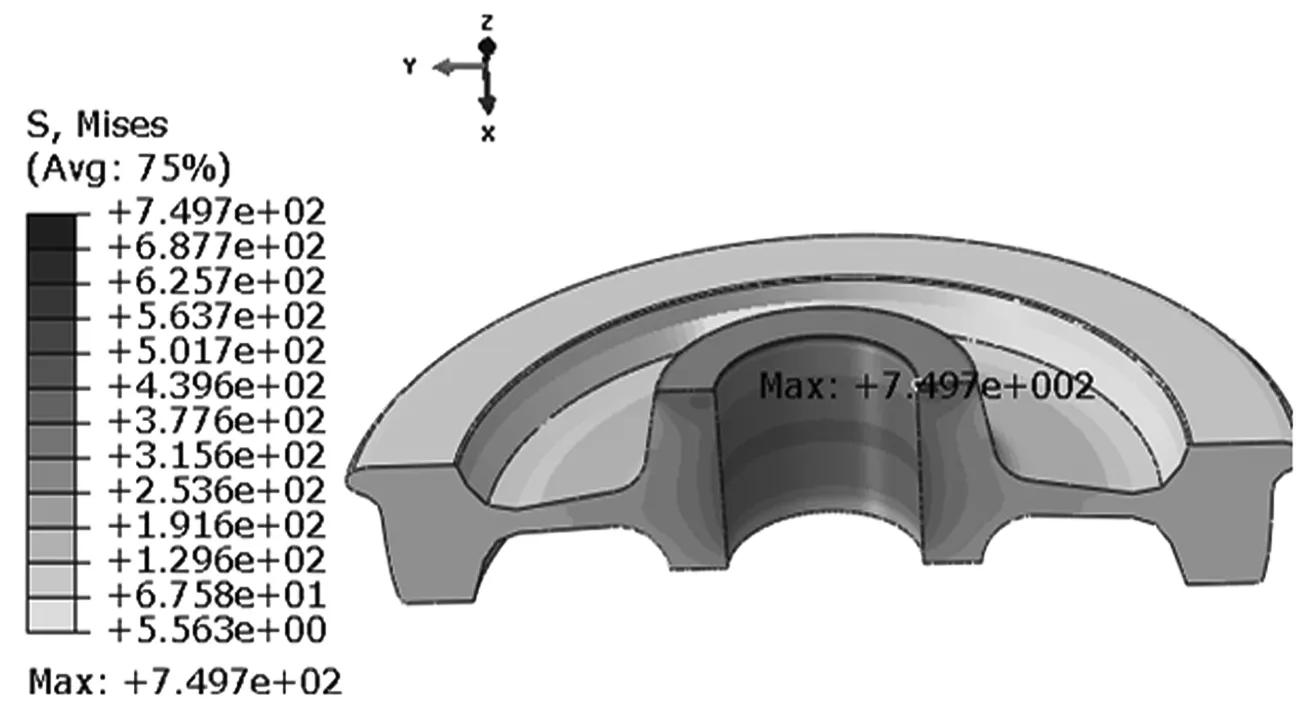

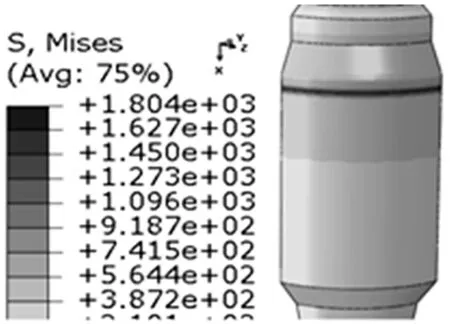

随着轮对压装的位移的变大,最大等效应力的数值也在不断地增加.轮对压装过程中位移量分别为66、127和193 mm时车轮最大等效应力分别约为588、698和1 323 MPa;车轴最大等效应力分别约为4 343、565和1 804 MPa.

根据图2、3,可知在压装过程中所取的三个位置中,车轮和车轴的等效应力都有明显的应力集中现象,尤其是在压入区的一端应力集中尤其严重.这说明在压装过程的任一时刻都存在应力集中现象,而且当压装完成时,也就是压装位移量达到193 mm时,应力集中最为严重.

为了更形象地反映轮对压装的边缘效应产生的应力集中,给出压装完成时,车轴的最大等效应力沿车轴轴线方向的分布曲线图,如图4所示.由图4可知,轮对压装完成时车轴两端存在“边缘效应”现象,而压入端的“边缘效应”现象比压出端的更为严重.导致压装完成时压入端出现等效应力的极大值,在压出端应力也较大.很明显压入端的最大应力远大于轮轴材料的强度极限,这足以引起轮对压装过程中出现擦伤,甚至拉伤现象.这表明,通过轮对修形技术降低边缘效应,从而降低轮对压装过程中出现擦伤,甚至拉伤现象的可能性具有重要的应用价值和研究意义.

图4 车轴等效应力沿轴向变化曲线图

2 轮对修形与其压装过程的有限元仿真分析

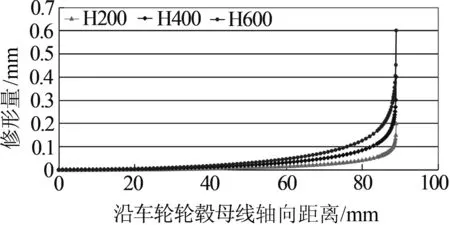

图5 不同修形量的对数修形曲线图

本文设计了三条对数修形曲线,如图5所示.三条修形曲线的参数精度和修形曲线的长度是相同的,不同的是凸度量的选取依次为200、400、600μm.采用对称修形的技术,也就是车轮轮毂内圆柱表面两端的修形曲线相同,轴向的中点是图5中的原点.

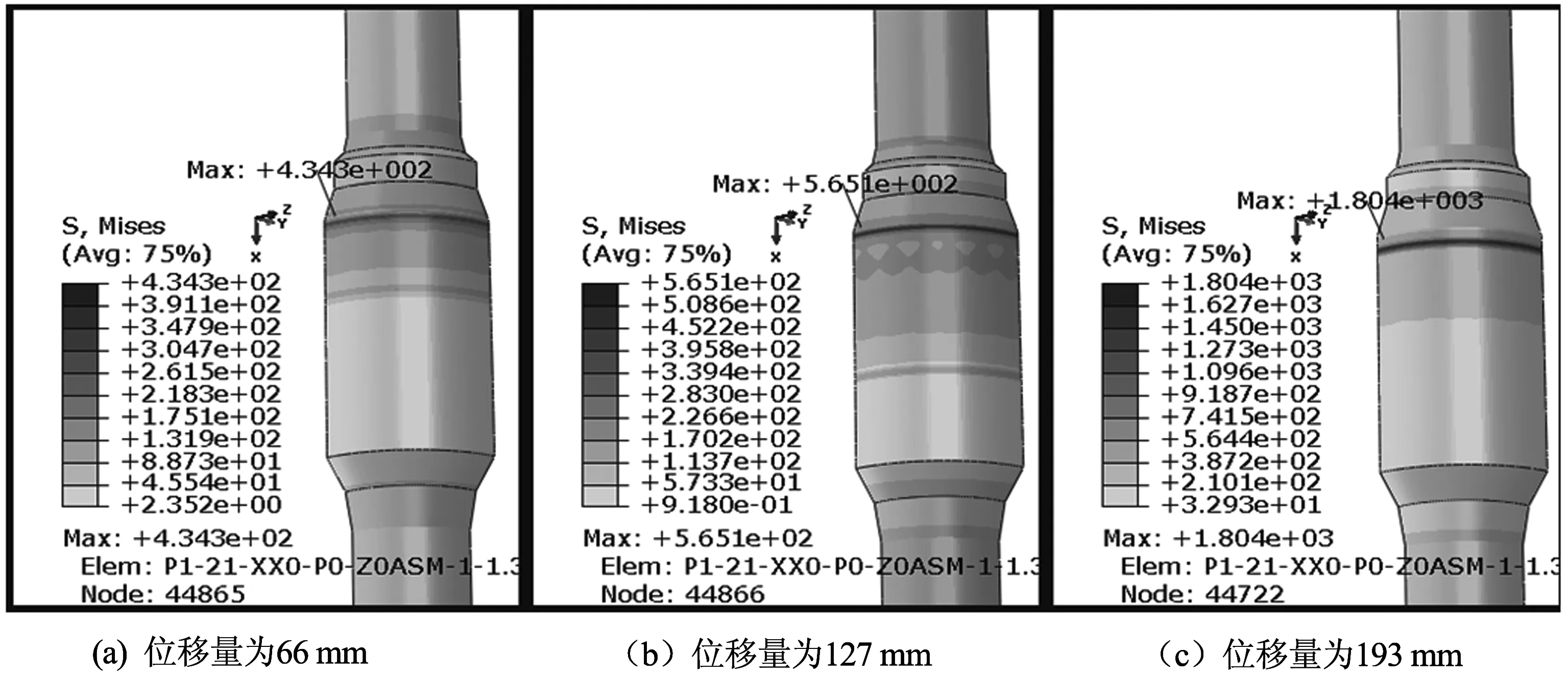

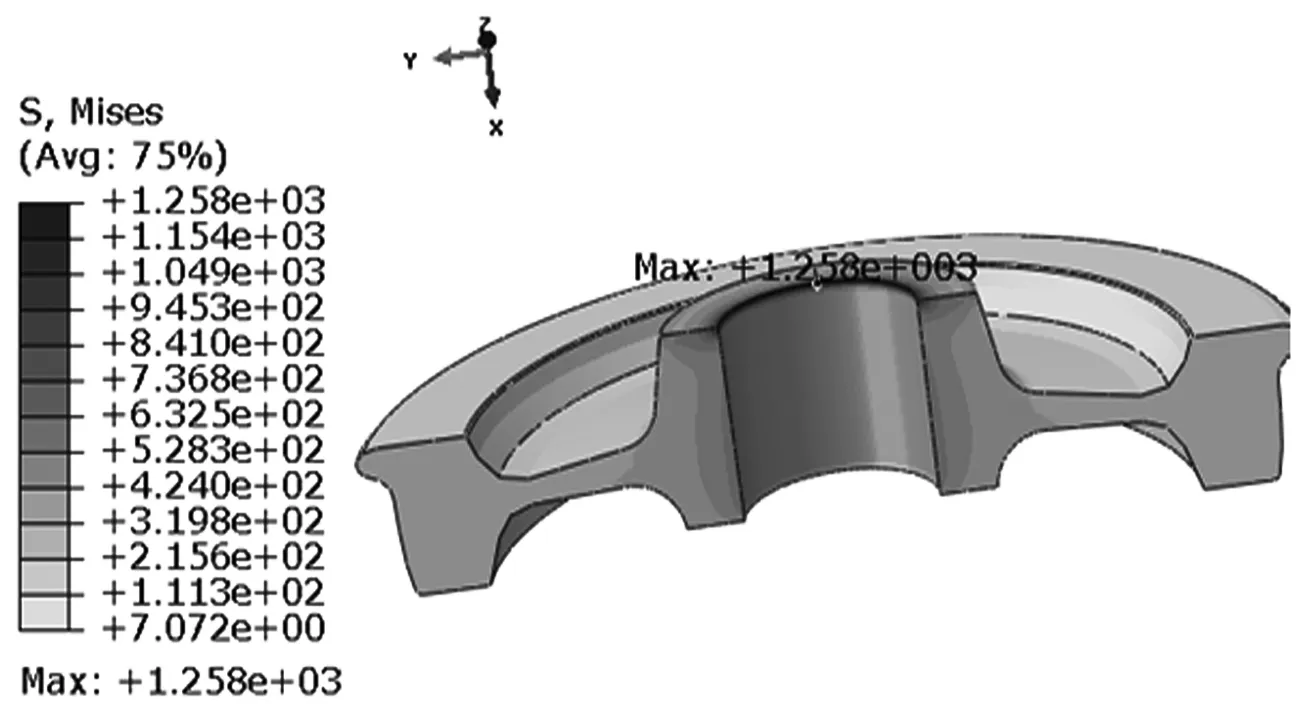

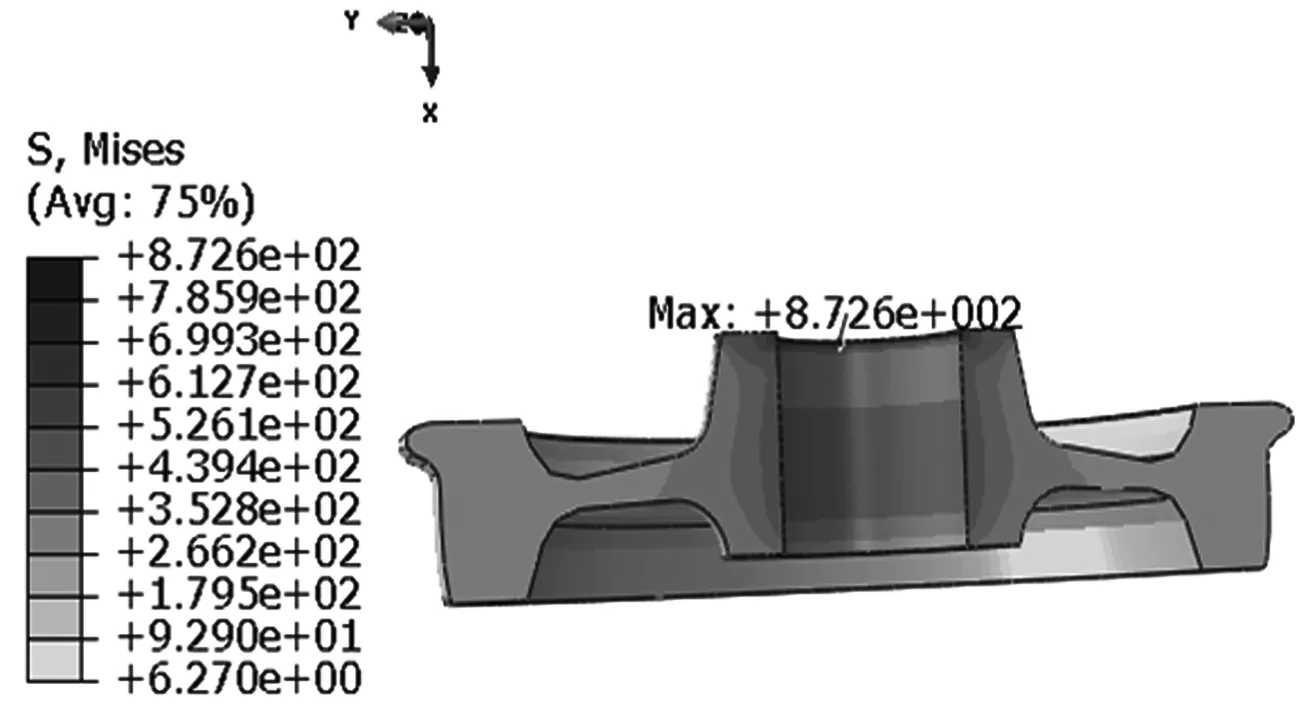

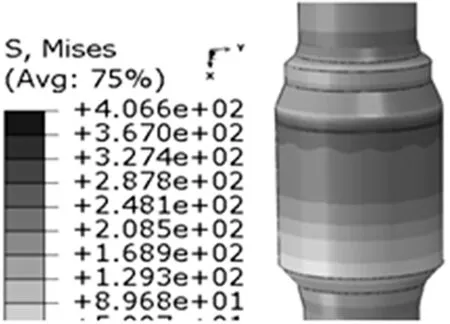

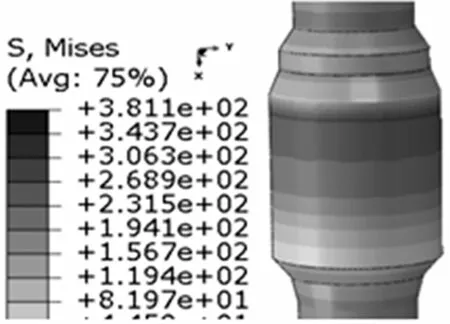

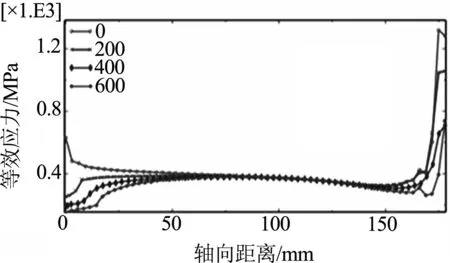

在相同的条件下,对修形轮对进行了有限元分析,图6和图7分别是轮对压装完成后车轮和车轴等效应力云图.图中(a)、(b)、(c)和(d)分别表示修形量为0、200、400和600μm时车轮和车轴等效应力云图.由图可见,在接触面附近车轮与车轴的等效应力的分布规律十分相似.虽然,修形量不同时的最大应力值不同,但是,在应力分布规律方面却十分相似,尤其是三组修形方案的应力云图所展示的应力分布规律很接近.最大等效应力出现在轮对压装压入区,轮毂孔中间和轮座中间部位的等效应力数值不大,且四种工况下基本没有太大变化.随着修形量的增加,轮对压装过程中等效应力的最大值和整体数值都在不断减少,为了生动表明修形的效果,图8给出了不同修形量时等效应力在车轮内圆柱表面沿轴向的应力变化规律曲线图.

(a)修形量为0 μm

(b)修形量为200 μm

(c)修形量为400 μm

(d)修形量为600 μm

(a)修形量为0 μm

(b)修形量为200 μm

(c)修形量为400 μm

(d)修形量为600 μm

由图6、7和8可见,修形可有效地降低边缘效应所产生的最大应力数值,未修形轮对压装过程中车轮的最大等效应力数值为1 323 MPa,修形量依次为200、400、600 μm的修形轮对压装完成时车轮最大等效应力分别约为:1 258、873、750MPa;相比未修形的轮对分别降低4.9%、34%、54.2%.未修形轮对压装完成时车轴最大等效应力数值为1 804 MPa,修形后的最大等效应力分别约为:570、407、381 MPa;相比未修形的轮对分别降低68.3%、77.5%、78.9%.因此,修形可有效降低轮对压装过程中等效应力,从而可有效地减少或避免轮对擦伤甚至拉伤的可能性.

图8 不同修形量的车轮等效应力变化曲线

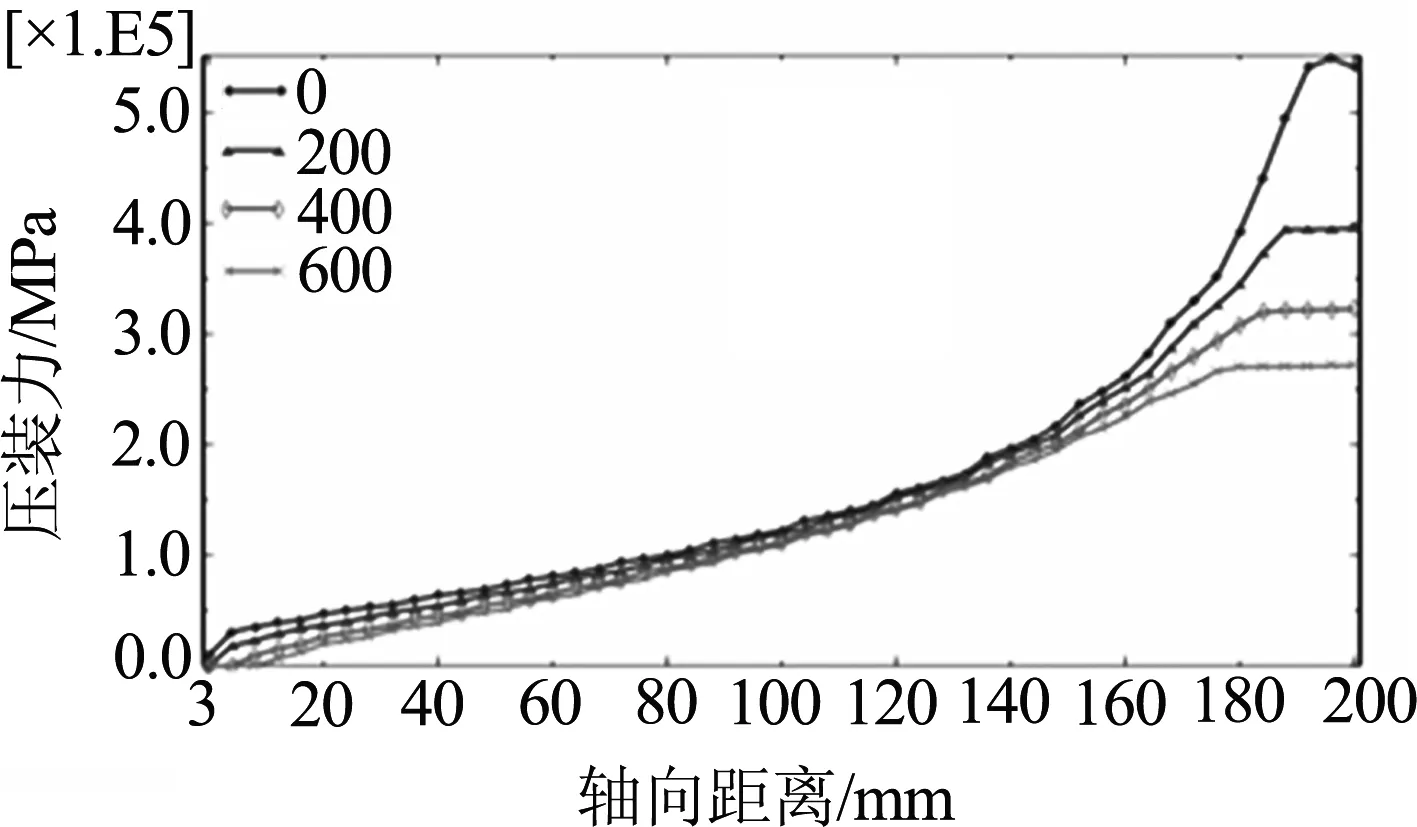

图9为未修形轮对和修形量依次为200、400、600 μm时修形轮对压装完成时轮对压装力变化曲线图:图中横坐标表示的是轴向距离,纵坐标表示的是压装力.由图可知,四条压装力曲线的变化规律相似,压装力的大小是随着轴向距离的增大而从零开始不断增加,在压装即将完成时出现了压装力下降的情况,但是四条压装力曲线压装力的最大值不同,压装即将完成时出现压装力下降的长度有所不同.

图9 不同修形量的轮对压装力变化曲线

由于本文采用压装轮对一半的模型进行仿真研究,所以压装力应为图示的2倍,由此得到的四条曲线的最大压装力分别约是1 083、791、645和543 kN.参考TB/T1718《铁道车辆轮对组装技术条件》[7]规定对压装曲线的要求,除了修形量为600 μm时的压装力不符合TB/T1718-2003的要求外,其余三条压装力曲线均基本满足铁标TB/T1718-2003规定.综合考虑压装力和最大应力的影响,建议取修形量为200~400 μm .

3 结论

有限元仿真分析结果表明非修形轮在压装过程至始至终都存在边缘效应,边缘效应使压装过程中的边界应力大超过了轮对的屈服极限,因此,边缘效应存在是轮对压装过程中引起轮轴之间的擦伤,甚至拉伤的重要原因之一;对轮对接触表面进行对数修形可有效地避免或大大降低压装过程的边缘效应,从而可大大降低拉伤的可能性;合理的修形量在避免边缘效应的同时,可保证压装力符合铁标的要求.

[1]张剑,魏伟.车辆轮对压装过程的仿真[J].大连铁道学院学报,2002,6(2):40- 42.

[2]梁红琴,杨浪,赵永翔.货车轮对压装过程仿真及参数影响研究[J].铁道车辆,2013,8(8):1-3,24.

[3]李晓艳,赵捷梅,石瑶.铁路货车轮对压装仿真计算[J].铁道车辆,2013,4(4):8-11.

[4]张金煜,代卧龙.高速动车组轮对压装过程的仿真与分析[J].机械设计,2014,4(4):76-79.

[5]魏延刚,宋亚昕.机车轮对压装过程弹塑性模拟[J].机械设计,2004,9(9):46- 48.

[6]魏延刚.轴毂过盈联接的应力分析和接边缘效应的研究[J].机械设计,2004,1(1):36- 40.

[7]中国人民共和国铁道部.TB/T1718-2003铁道车辆轮对组装技术条件[S].北京:中国铁道出版社,2003.

Harm and Measure of Edge Effect in Process of Wheel and Shaft Press Mounting of Multiple Units

WEI Yangang1, GUAN Enming1, SONG Yaxin2

(1.School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028, China;2.Datong Electric Power Locomotive Limited Corporation, Datong 037038, China)

The process simulations of wheel and shaft press mounting of multiple units CRH3 are conducted by finite element method without Logarithmic modification and with Logarithmic modification. The results of the simulations show that edge effect appears during the process of wheel and shaft press mounting without Logarithmic modification, and the stress maximums caused by edge effect excess greatly yield limit of the wheel and shaft materials, which arose scratch and even pull of wheel and shaft. Edge effect can be reduced or even avoided with Logarithmic modification and rational Logarithmic modification can guarantee the demand for press force ordained by the standard of Railway Ministry. while decrease the pull possibility of wheel and shaft.

wheel and shaft press mounting;edge effect;logarithmic modification;finite element method

1673- 9590(2017)04- 0116- 05

2016-06-19

魏延刚(1961-),男,教授,硕士,主要从事机械传动的研究E- mail:weiyg@djtu.edu.cn.

A