翻车机C形架位置与速度的Matlab控制仿真研究

钱 微,张 俊

(重庆理工大学 电气与电子工程学院, 重庆 400054)

翻车机C形架位置与速度的Matlab控制仿真研究

钱 微,张 俊

(重庆理工大学 电气与电子工程学院, 重庆 400054)

以翻车机为控制对象,研究了时变惯性系统的多目标测控问题。用测速传感器得到系统的加速度和位置的实时量,从而建立起以控制给定为基准的可预估智能控制器,为变频器控制时变惯性对象的运动速度与位置提供准确、可靠的依据。Matlab仿真结果验证了该方法的有效性。

时变惯性;翻车机;预估

翻车机是一种大型自动卸车系统,可翻卸铁路散货车所装载的散粒物料,广泛应用于发电厂、港口、冶金、煤炭等领域。

翻车机卸车系统主要由“C”形折返式卸车和配套工艺设备组成。翻车机“C”形架对重车倒料停车位和空车对轨位的位置精度要求较高,同时在这两个位置上希望速度为0。

目前,在翻车机控制中普遍采用变频器。以多段速控制[1]调节转速,在停车段做惯性运动,并辅以液压推杆式抱闸在停车点制动、定位。这种控制方案能实现工艺工序的主要目标。但在控制效果上暴露出两大问题[2]:其一,到停车点时,C形架转速不为零,一部分动能通过抱闸摩擦生热消耗掉,另一部分由抱闸阶跃制动引发的C形架激烈振动散失。特别是对轴承等传动部件的冲击明显,对设备、设施带来不利的影响。其二,这种控制在生产中还表现为停车位对位不准,从而引发列车脱轨和设施设备损坏等生产事故。

在翻车机作业过程中,由于C形架圆周运动和物料状态的变化使整个C形架处于一个惯性时变的过程中。在实际生产中存在较多具有此特点的系统,同时实现对该种时变惯性系统端点位置和速度的多目标测控具有非常重要的技术价值和工程意义。

1 系统作业过程分析

目前翻车机控制系统由单台或两台变频器对C形架实现运动控制。抱闸用于制动和C形架定位。系统翻卸效率为20~25 辆/h。额定翻转重量为100 t。最大翻转重量为140 t。翻车机采用2台8极变频电动机,其额定功率55 kW。C形架最大回转角175°为超限停车位,正常卸车时回转角为165°。在空车返回距零位27°时,使返回速度降至额定速度的1/6,此后系统惯性运动,以减小抱闸在停机时的机械冲击。回转速度n<1 r/min。通过安装在C形架上的接近开关和光电对射式传感器实现角度和位置的检测[3]。

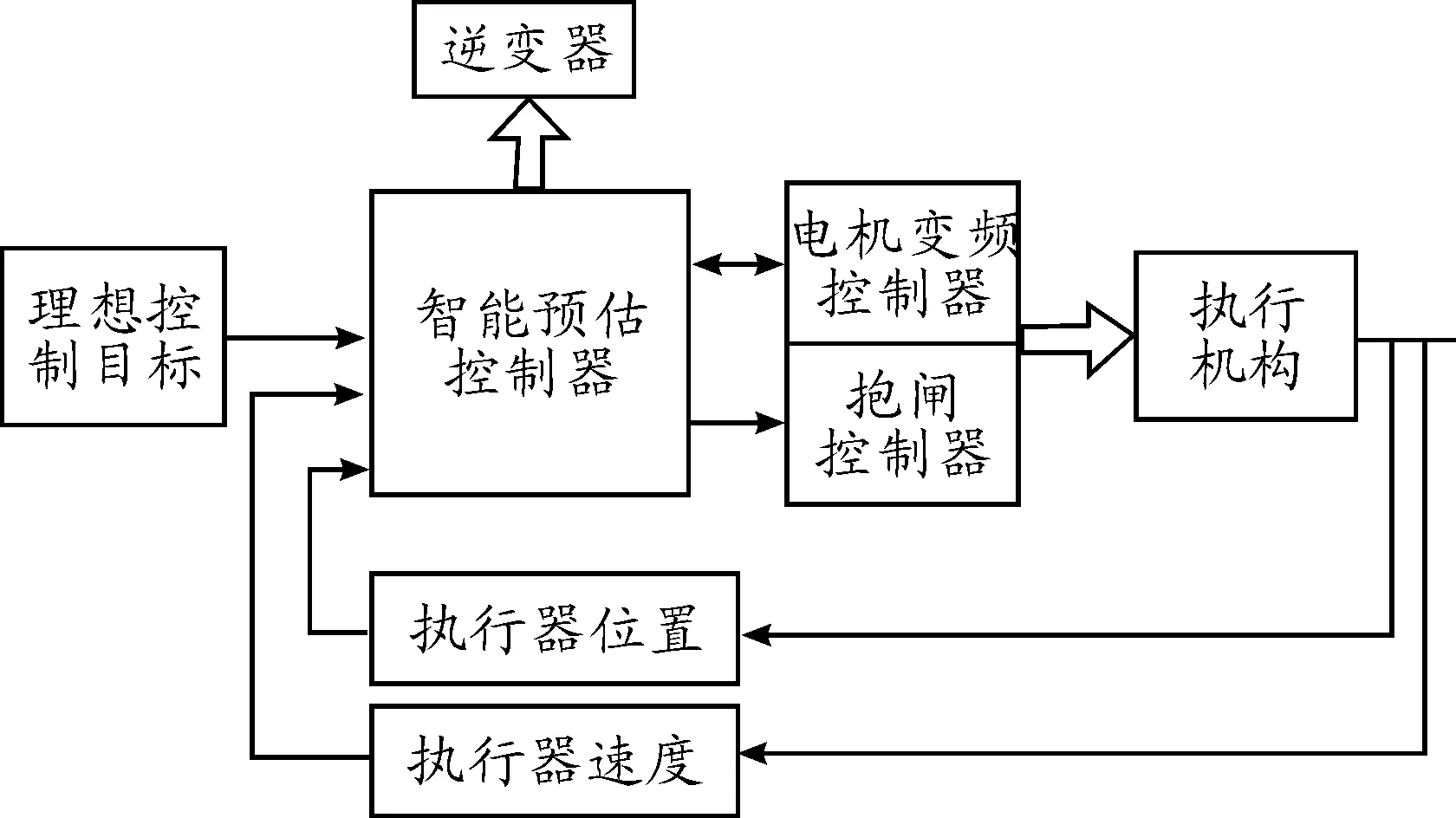

如图1所示,如果在系统检测中增加测速传感器,测得C形架的实时转速,并将上述信号反馈回控制系统就可以构建对C形架的智能预估位置与速度控制算法,从而实现零速精确定位控制目标,以优化设备的控制。

图1 系统信号流程

翻车机C形架在整个重车卸车和空车返回过程中最大的特点就是质量及质量分布实时变化,特别是这种惯性变化呈现出散料下卸过程中固有的不规则性和冲击性,这就给电机的转速及力矩控制带来了严重问题。这一点从式(1)(2)可以看出。

(1)

(2)

其中:f(t)为作用力;l(t)为折算到作用端的距离;m(t)为车辆质量。

在重车卸车过程中,质量m(t)会不规则减少,空车返回时不变。l(t)在重车和空车时均会因质量分布的变化而变化。在这一过程中,由于质量及质量分布不规则变化,使得测得的电机电流无法表达转矩与C形架的速度、加速度等量的对应关系。重车时的大电流可能对应较小的加速度,轻车或空车时较小的电流可能产生较大的加速度。所以用电流作为电机转矩控制难以实现对加速段、减速段的测控,实现零速、零位停车[4]。

如果引入速度测量,并以此直接作为C形架速度控制的依据,将得到下列结论:

(3)

通过实时转速的闭环,以智能控制器来调节制动(驱动)力矩,控制减(加)速过程的速度变化;也通过对速度的积分值来控制C形架的位置。据此可以方便地构建定点、零速停车曲线,并以其作为智能预估控制算法的给定基准来预估控制量,从而大大提高控制的品质。

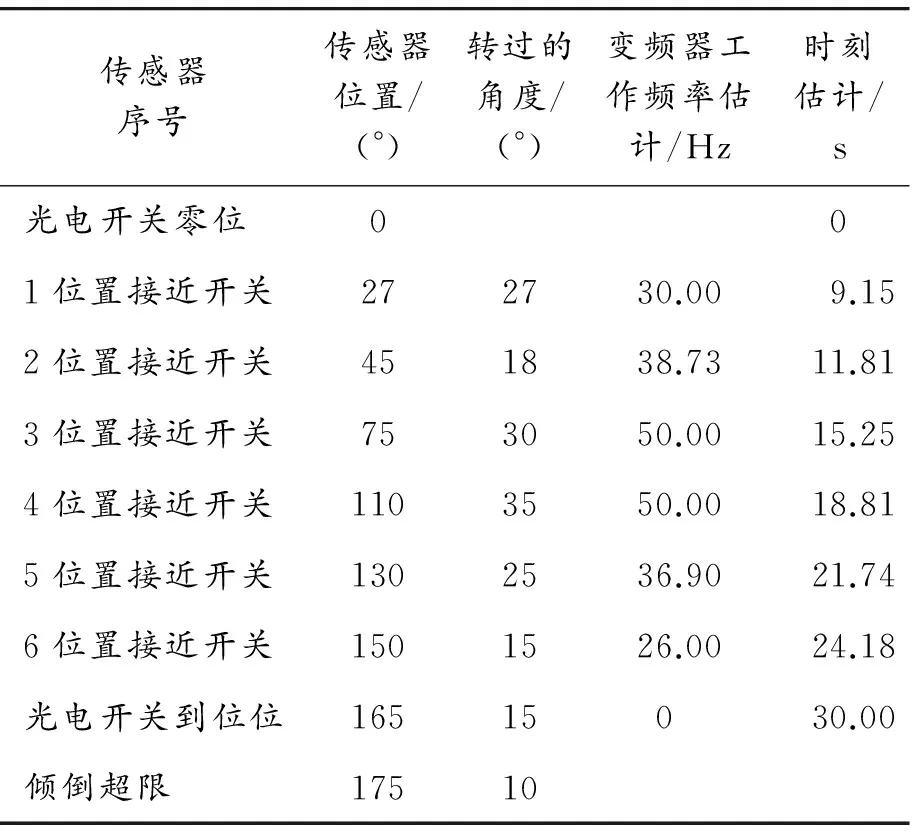

根据生产节拍、工艺作业要求[5],可以将C形架的回转周期定为60 s。翻车机C形架重车卸料作业翻转165°,到位时要考虑175°超限位置的安全措施。在重车卸车作业时,根据系统提供的位置传感器和两个光电开关将控制给定设置成0°~75°为加速段,75°~110°为匀速段,110°~165°为减速段。165°位置完成零速停车。在空车返回时主要考虑27°时减速控制,实现零位精确对轨,以避免空车脱轨事故。在卸车与空车返回过程中用系统提供的位置传感器校验控制时刻与角位移的关系。具体分段见表1。

表1 30 s等加减速条件下卸车作业过程

由表1可知:在C形架上位置传感器安装位置已经确定,因此加减速及匀速段的角位移就据此确定[6]。如果设定匀加速的工况,结合系统工作节拍的要求,给定频率与时刻、角位移的对应关系应如表1所示。在这种情况下启停位置和速度拐点处速度连续不可导,在这些点将引起设备的运行震荡。应当对这些点做平滑处理,在拐点处使其速度连续可导,以提高设备运行品质。具体处理上,以等加速度控制曲线为基本依据,结合系统运行特点、设备能力、生产节拍不变等要素分段给出控制给定曲线。在启动时,负荷重要低频慢速启动,在75°进入匀速段时物料开始大量下泻,整车质量急剧下降。110°~135°因转速较高且动能较大,可以用小制动力矩缓慢减速,在135°~150°段,速度减小到匀速时的70%,整车质量也变小且趋于稳定,动能在50%以下,因此,有条件大力矩快速减速。而在150°~165°段,动能小,惯性变化小,主要考虑零速准确对位停车。

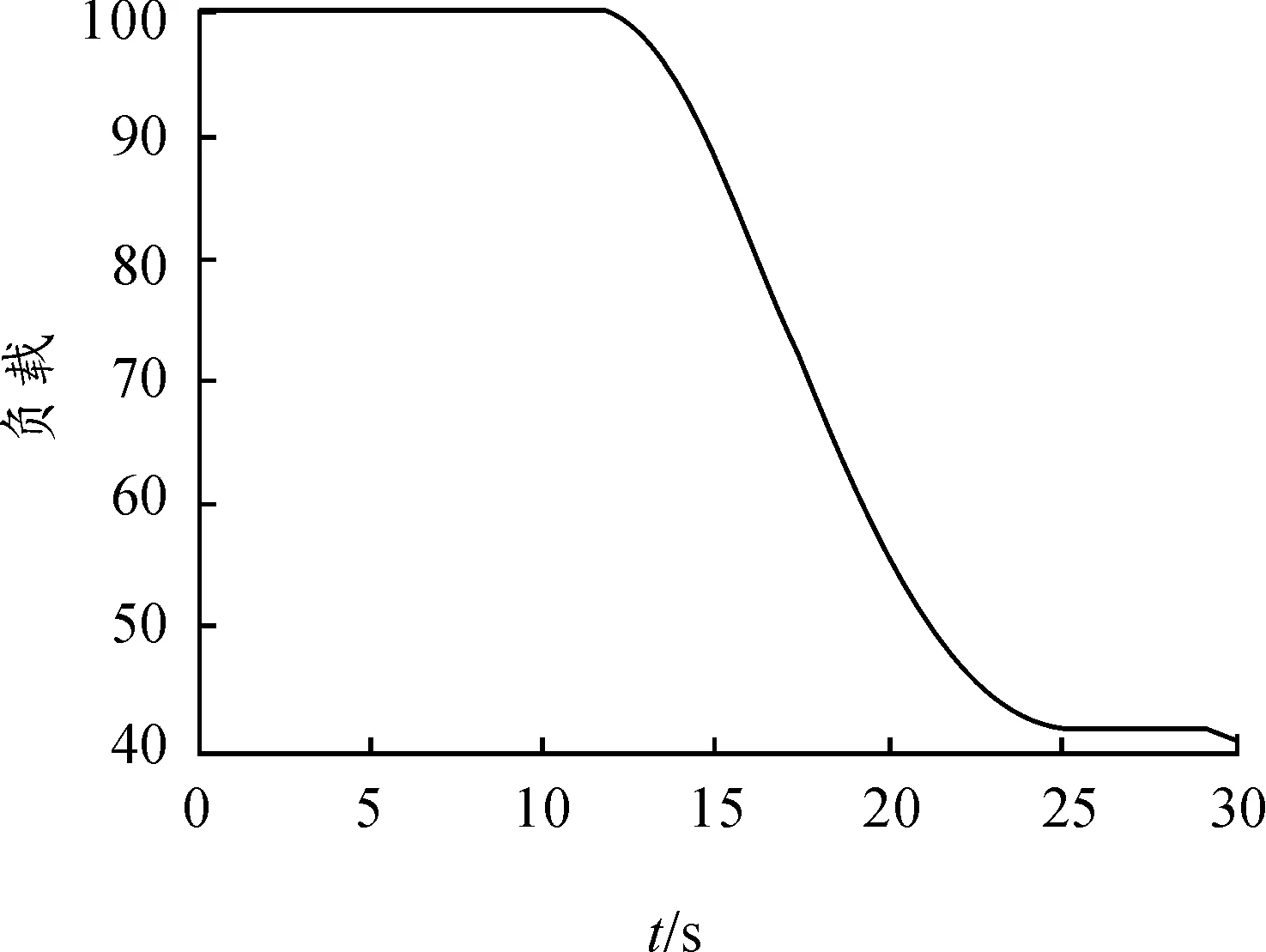

根据上述分析,以表1所示数据为基准,采用式(4)所示的分段多项式拟合构建出变频器频率与时刻对应的设定速度曲线,如图2所示。

根据C形架的实际运行情况,在C形架转动角度大于45°(工作时刻约12 s)时物料开始大量倾泄,致使负载急剧减小,在翻车机转动行程的末段,由于物料所剩无几,负载变化趋缓。考虑翻车机及物料质量分布变化的总体趋势及其不规则性和冲击性变化,采用图3所示拟合曲线及混合随机噪声的方法来模拟系统实际运行过程中负载转矩的非线性时变特性。

图3 负载变化曲线

2 系统仿真

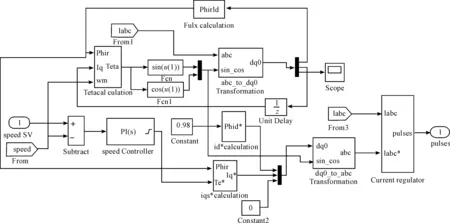

在Matlab中,构建转速和电流闭环的异步电动机矢量控制变频调速系统[7]的仿真模型,如图4所示,异步电动机矢量控制变频调速系统的主回路由IGBT逆变电源、异步电动机等部分组成。其中IGBT逆变电源由一个780 V恒定直流电压源和一个IGBT原件构成的通用变流器桥组成。

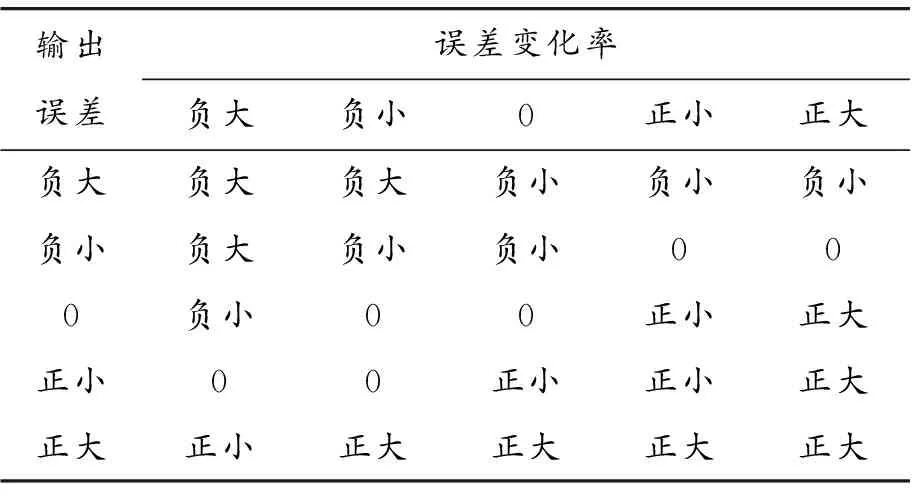

在仿真系统的矢量控制器模块中,采用了转速电流双闭环反馈控制,见图5,其中速度环控制采用了模糊控制器[8],其模糊规则表如表2所示。

图4 系统仿真结构

图5 矢量控制器子模块结构表2 速度环模糊控制器规则表

输出误差误差变化率负大负小0正小正大负大负大负大负小负小负小负小负大负小负小000负小00正小正大正小00正小正小正大正大正小正大正大正大正大

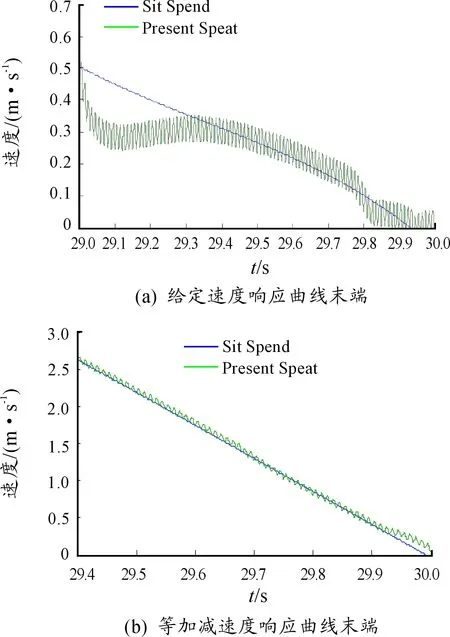

通过对速度给定曲线和等加减速曲线分别积分得到给定角位移的频率折算量,30 s时对应值为828.580 2,而速度给定响应曲线对时间的积分值为827.955 3,误差率低于0.001。说明C形架在没有抱闸的干预下,能通过分段预估智能控制调节实现定点停车。

具体仿真结果如图6所示,观察图6(a)发现,给定速度曲线在加减速段平滑,在负载非线性时变的情况下,系统响应良好。

相同仿真条件下,等加减速曲线的响应如图6(b)所示:30 s时等加减速度响应曲线对时间的积分值为838.687 5,误差率约为0.012。说明速度给定曲线的响应优于等加减速曲线的响应。

图6 速度响应曲线

为分析减速停车阶段速度曲线变化情况,选取两条速度响应曲线的末端进行放大分析,具体结果如图7所示。

从图7(b)可以看出,在等加减速度响应曲线末段(29.5~30 s),变频器频率从约2 Hz向零速过渡,加速度明显大于同时段给定速度响应曲线,且速度最终没有平缓过渡到零,加上前述其响应曲线对时间在30 s的积分值误差率较大,致使其不能准确地到位零速停车,且对系统会造成一定的冲击。而在给定速度响应曲线末段(29.5~30 s),如图7(a),变频器频率从小于0.3 Hz逐渐过渡到0 Hz,系统实现了较为平缓的零速停车,大大地降低了冲击对系统带来的不利影响。

图7 速度响应曲线末端情况

3 结束语

翻车机C形架是典型的变质量和变质量分布对象。控制上要求系统实现速度和位置双目标测控。通过对系统引入测速装置使系统具备了准确描述时间与空间关系的可能,据此构建了分段预估智能控制器。根据优化的给定速度曲线,通过数字仿真证明重车零速定点停车可行。这样就克服了实际生产中由于惯性和抱闸工况不确定引发的停车不能准确对位,停车速度不为零的状况。控制器较为准确地跟踪了分段给定控制曲线,改善了系统的运行过程,提高了控制水平。后续通过进一步积累大量的工程数据,可以根据物料、现场工艺节拍及设备的具体情况寻求更优的给定速度曲线,在定点、零速停车、节能方面进一步改善系统的运行效率和质量。这一控制方法对工业生产中类似的对象也有积极的参考意义。

[1] 刘彦良,李夏,付海涛.基于西门子PLC与MM440变频器的多段速控制方法应用[J].电工技术,2011(8):47-49.

[2] 常青.C型翻车机系统常见故障分析[J].冶金设备管理与维修,2016,34(2):65-67.

[3] 彭英,苏文泉.火力发电厂翻车机变频控制系统的应用研究[J].中国电力,2002,35(9):14-16.

[4] 陈勇,蔡军,笪靖.基于PLC的输煤翻车机变频控制系统设计[J].能源技术与管理,2013,38(6):155-157.

[5] 杨波.翻车机系统性能提升研究[J].港口装卸,2017(1):17-19.

[6] 陈晓,王立德,张泰.翻车机系统及其检测装置的分析和研究[J].工程技术(文摘版),2016(3):151-151.

[7] 周渊深.交直流调速系统与MATLAB仿真[M].北京:中国电力出版社,2004.

[8] 张艳杰,徐丙垠,熊立新,等.一种基于SRD模糊控制的风力机模拟器[J].电机与控制学报,2011,15(1):38-43.

(责任编辑 刘 舸)

Simulation Control Research on Matlab of Position and Velocity of C-Frame in Dumper

QIAN Wei, ZHANG Jun

(Department of Electrical and Electronic Engineering,Chongqing University of Technology, Chongqing 400054, China)

The multi-objective measurement and control problem of time-varying inertial system is studied by using the dumper as the control object. With the speed of the system at the same time, it gets the system acceleration and location of the real-time, and establishes a control given benchmark of intelligent controller to predictable export. It provides accurate and reliable basis for time-varying inertia object damping torque acquired by frequency converter and position control of the C shape frame. The Matlab simulation results verify the effectiveness of the proposed method.

time-varying inertia; car dumper; forecast

2017-05-26

钱微(1964—), 男, 陕西户县人,硕士研究生, 高级工程师,主要从事自动控制系统的工程应用研究,E-mail: cqqianwei@cqut.edu.cn。

钱微,张俊.翻车机C形架位置与速度的Matlab控制仿真研究[J].重庆理工大学学报(自然科学),2017(7):182-187.

format:QIAN Wei,ZHANG Jun.Simulation Control Research on Matlab of Position and Velocity of C-Frame in Dumper[J].Journal of Chongqing University of Technology(Natural Science),2017(7):182-187.

10.3969/j.issn.1674-8425(z).2017.07.029

TP29

A

1674-8425(2017)07-0182-06