基于DEFORM-3D的Al2024锻造成形模拟

冉乙川,崔 超,周 丽

(沈阳理工大学 机械工程学院,沈阳 110159)

基于DEFORM-3D的Al2024锻造成形模拟

冉乙川,崔 超,周 丽

(沈阳理工大学 机械工程学院,沈阳 110159)

利用DEFORM-3D有限元分析软件对Al2024材料进行锻造模拟,分析各变形工艺参数对Al2024材料锻造过程的应变场、损伤场和平均晶粒尺寸的变化规律。结果表明:随着压下量增大,锻件内部的变形不均匀程度加剧,且平均晶粒尺寸逐渐增大;随着温度的增加,最大应变、损伤和平均晶粒尺寸越来越大,从400℃增加到450℃时,最大损伤值有明显增大;当温度达到500℃时,平均晶粒尺寸减小。

DEFORM-3D;Al2024;锻造

铝合金由于密度低、比强度高、耐腐蚀强、易导热导电、塑性和加工性能良好、成本低等一系列优点,是航空航天等领域的主要结构材料。1939年发明的Al2024是较为常用的一种。该合金厚板主要在机身、机翼、腹板、抗剪肋板以及对强度要求高的其他结构件上[1-5]。目前使用的Al2024构件主要采用锻造加工,而传统锻造工艺的制定和模具设计通常需要借助于反复的实物试验,逐步修改直到达到要求为止,这种方法不仅成本高、周期长、效率低,技术人员和操作人员的技术水平和工作经验要求高,还经常不能达到最佳的产品性能[6]。

随着有限元技术的日益成熟,采用有限元模拟方法已成为解决许多工程实际问题的有力工具[7]。刘丹等[8]利用Abaques软件对SiCp/Al复合材料进行三维热力耦合模拟,分析了各变形工艺参数对圆柱体镦粗过程中损伤场、应变场和温度场的影响规律,强调了鼓形区裂纹的出现。Gangshu Shen等[9]对扁平模锻和二维热镦粗过程的晶粒尺寸和分布进行了模拟和预测。中南大学的刘超[10]在DEFORM-3D平台上模拟了Al7075大锻件自由锻工艺,模拟过程中发生了动态再结晶现象,晶粒得到了均匀细化。虽然文献对各种材料的锻造模拟研究较多,但关于材料Al2024锻造过程中平均晶粒度的有限元模拟很少。

本文采用有限元分析软件DEFORM-3D模拟Al2024圆柱体坯料锻造过程,分析圆柱形坯料在锻造成形过程中不同压下量、不同温度下的应变场、损伤场以及晶粒度的变化,为Al2024的塑性加工提供参考。

1 有限元模拟

1.1 模型的建立

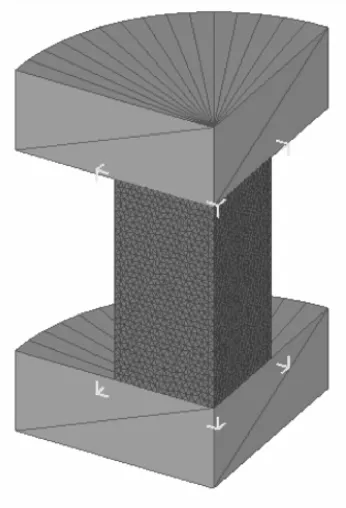

由于圆柱坯料是轴对称结构,将模型简化为完整模型的1/4进行研究,可以降低计算时间,提高计算精度,图1所示为三维模型。模拟锻造过程中,上下模具均为平砧,圆柱坯料尺寸为Ø200mm×200mm,初锻温度为400℃,上模压下速度为20mm/s。网格划分采用绝对尺寸,全局网格最小尺寸为5mm,比率为1,网格划分总数为32160。

图1 有限元模型

1.2 材料本构模型

仿真采用材料为Al2024。DEFORM-3D软件中材料发生塑性变形时的本构方程与应变率、应变、温度有关,其一般形式如式(1)所示。

(1)

由于系统材料库中有Al2024材料,可直接从材料库中调入。图2为Al2024不同应变率及不同温度下应力-应变关系曲线。

图2 Al2024应力-应变关系曲线

1.3 位错密度模型

金属或合金热变形过程中能否发生动态再结晶,宏观上取决于变形条件和变形量,微观上取决于位错的分布和密度[11]。在加工过程中,位错密度不断变化,本文采用DEFORM-3D自带模型。

2 结果分析

2.1 压下量的影响

为考察压下量对Al2024坯料锻造成形过程的影响,选用温度为400℃,下压速度为20mm/s,压下量分别为20%、30%、40%、50%时,对Al2024坯料进行数值分析。

2.1.1 不同压下量的等效应变场分布

锻造成形过程中等效应变场的分布如图3所示,从图3中可以看出,等效应变值的大小由坯料的外表面向心部逐渐增大,整个变形过程中,坯料心部的变形量最大,上下端面中心区域变形量最小。随着压下量的增加,变形开始由心部逐渐向端面延伸,当压下量为100mm时(图3d),最大等效应变值为6.96,最小等效应变也从0.0211增加为0.165;且随着压下量的增加,最大、最小等效应变的差值也在不断增大,这说明锻件内部的变形不均匀程度随压下量的增加而加剧。

图3 不同压下量下的等效应变场分布图

2.1.2 不同压下量的损伤场分布

研究材料在锻造过程中的损伤场分布,可以预测工件在热加工成形过程中可能产生破坏的部位。图4为不同压下量损伤场分布,从图中可以看出,损伤主要发生在鼓形区,且随着压下量的增大向内部扩大。坯料中大部分区域的应力状态为压应力,而在坯料的鼓形表面呈拉应力,当拉应力超过材料的强度极限时,就会发生断裂。因此实际锻造过程中要严格控制压下量的大小。

图4 不同压下量下的损伤场分布图

2.1.3 不同位置处平均晶粒尺寸分布

在坯料的上表面、轴线中心和侧表面上分别取一点P1、P2、P3,如图5所示,取初始晶粒尺寸为10μm,分析晶粒度在锻造过程中的变化情况。图6为P1、P2、P3点处不同压下量时晶粒度分布图,由图6可以看出,随着压下量增大平均晶粒尺寸逐渐增大,P1点处平均晶粒尺寸变化最小。

2.2 温度的影响

为考察温度对Al2024材料锻造成形过程的影响,分别选用400℃、450℃、500℃、550℃,变形速度20mm/s,压下量50%,对这四种温度进行数值模拟。

图5 P1、P2、P3三点位置

图6 不同压下量下三个点的平均晶粒尺寸分布图

2.2.1 不同温度时最大应变值分布

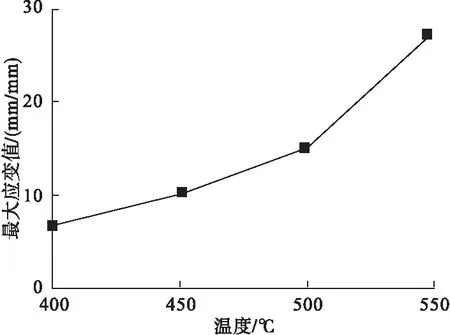

图7为不同温度下最大应变值分布情况,从图7中可以得出,随着温度的增加,最大应变值越来越大,变形抗力降低,塑性增强。

图7 不同温度下最大应变值分布图

2.2.2 不同温度时最大损伤值分布

图8为不同温度下最大损伤值分布,从图8中可得知,当温度为400℃时,最大损伤值很小,随着温度的增加,最大损伤值越来越大,从400℃增加到450℃时,最大损伤值有明显增大,所以加工时应保持温度在400℃左右较合适。

图8 不同温度下的最大损伤值分布图

2.2.3 不同温度时平均晶粒尺寸分布

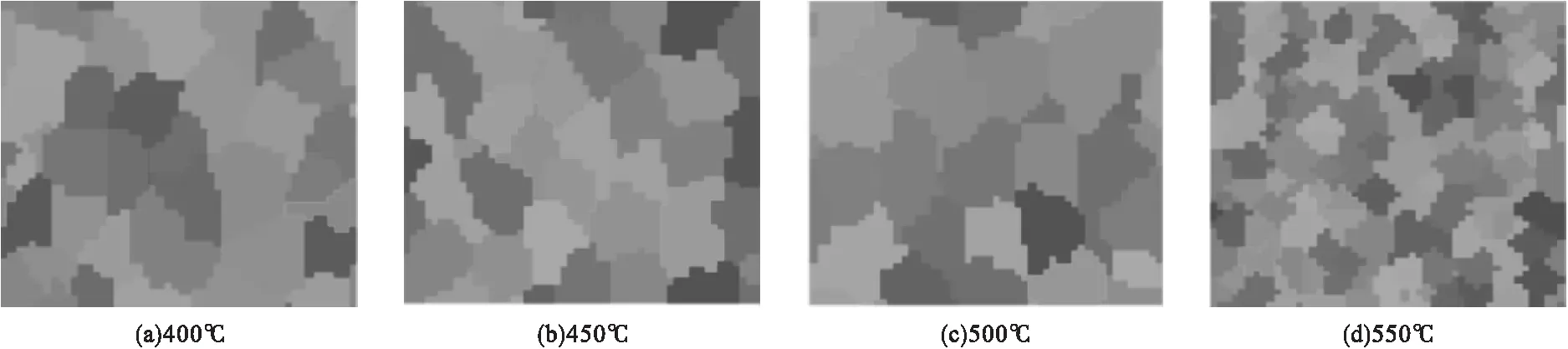

图9为P1、P2、P3三点在不同温度下的平均晶粒尺寸分布图,由图9可以看出,随着温度增大平均晶粒尺寸增大,当温度达到500℃时,平均晶粒尺寸达到最大值;温度继续增大,平均晶粒尺寸迅速减小;三个点的平均晶粒尺寸变化趋势一致。以P2点为例,观察不同温度下的微观组织,见图10所示,由图10d可看出,当温度达到550℃时,位错密度达到动态再结晶临界值,发生动态再结晶,从而晶粒细化。

图9 不同温度下三点处的平均晶粒尺寸分布图

图10 不同温度下P2点处的微观组织图

3 结论

(1)温度不变时,随着压下量的增大,锻件内部的变形不均匀程度加剧;当压下量过大,锻件鼓形区拉应力超过材料的强度极限时,材料发生断裂,因此在实际锻造过程中要严格控制压下量的大小。随着压下量增大平均晶粒尺寸逐渐增大,端面处平均晶粒尺寸变化最小。

(2)压下量不变时,随着温度的增加,最大应变值越来越大,变形抗力降低,塑性增强,最大损伤值越来越大;从400℃增加到450℃时,最大损伤值有明显增大,所以加工时应保持温度在400℃左右较合适。随着温度增大平均晶粒尺寸增大,当温度达到500℃时,平均晶粒尺寸达到最大值;温度继续增大,平均晶粒尺寸迅速减小;当温度达到550℃时,位错密度达到动态再结晶临界值,发生动态再结晶,晶粒细化。

[1]Staley JT,Liu J,Hunt WH.Aluminum alloys for aerostructures[J].Advanced Materials and Processes,1997,152(4):17-20.

[2]王祝堂,田荣璋.铝合金及其加工手册 [M].长沙:中南大学出版社,2000.

[3]刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705-1706.

[4]Rogacki J R.Materials for air and space [J].Advanced Materials and Processes,2000,158(3):63-65.

[5]Bucci R J,Warren C J,Starke J.Need for new materials in aging aircraft strutures [J].Journal of Aircraft,2000,37(1):13.

[6]孙慕容,胡立平,倪利勇.大型锻件锻造加工中有限元软件技术进展[J].锻压装备与制造技术,2004,39(4):84-86.

[7]李学通,王敏婷,张沛.大型饼类锻件镦粗过程形变力学演变研究[J].材料科学与工艺,2011,19(6):53-57.

[8]刘丹,周丽,王唱舟.SiCp/Al复合材料圆柱体镦粗过程中的有限元模拟[J].锻压技术,2015,40(7):7-12.

[9]Gangshu Shen,S L.Semiatin,Rajiv Shivpuri.Modeling microstructural development during the forging of Waspaloy[J].Metallurgical and Materials Transactions A,1995,26(7):1795-1803.

[10]刘超.基于DEFORM-3D的7050铝合金大锻件成形工艺与晶粒尺寸演化研究[D].长沙:中南大学,2009.

[11]Kaibyshev RO,Sitdikov OS.On the role of twinning in dynamic recrystallization[J].Physics of Metals & Metallography,2000,89(4):384-390.

(责任编辑:赵丽琴)

SimulationofAl2024ForgingBasedonDEFORM-3D

RAN Yichuan,CUI Chao,ZHOU Li

(Shenyang Ligong University,Shenyang 110159,China)

The forging process of Al2024 are simulated by DEFORM-3D software.The influence of the deformation parameter on strain field,damage field and average grain size of Al2024 during forging process were analyzed.The results show that with the increase of rolling reduction,the degree of deformation in the forging increases and the average grain size increases gradually.With the increase of temperature,the maximum strain,damage and average grain size become larger and larger,and the maximum damage value increases obviously from 400℃ to 450℃.When the temperature reaches 500℃,the average grain size decreases.KeywordsDEFORM-3D;Al2024;forging

2017-01-10

冉乙川(1996—),女,硕士研究生;通讯作者:周丽(1971—),女,教授,博士,研究方向:机械设计及模拟计算。

1003-1251(2017)04-0078-05

TP391

A