某油田潜油电泵接头断裂失效分析

龙 岩,马 磊,陈 康,熊茂县,李 岩,王 华

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油塔里木油田公司 新疆 库尔勒 841000;3.安徽电力工程监理有限公司 安徽 淮北 235000)

·失效分析与预防·

某油田潜油电泵接头断裂失效分析

龙 岩1,马 磊2,陈 康3,熊茂县2,李 岩2,王 华2

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油塔里木油田公司 新疆 库尔勒 841000;3.安徽电力工程监理有限公司 安徽 淮北 235000)

针对一起潜油电泵接头断裂失效事故,采用化学成分分析、金相分析、扫描电镜分析、能谱分析等检测手段,系统研究了该潜油电泵接头失效分析机理。研究表明,该潜油电泵接头断裂属于疲劳断裂,其表面存在加工刀痕是诱发失效的主要原因。

潜油电泵;疲劳断裂;加工质量

0 引 言

近年来,随着日益增长的能源需求及油田产能的降低,机械采油技术成为油田增产的主要方式[1]。应用潜油电泵采油是机械采油中较为先进的生产方法,它能显著提高产油量,是油田重要的机采设备之一,同时由于其服役环境苛刻,对电泵材料的性能及加工质量有较高要求[2-4]。2016年8月,某油田A井进行检泵作业时,发现防H2S/防砂138 mm潜油电泵接头沿横向完全断裂,断裂面下部机组落井,该电泵自下井至断裂失效仅历时72 d,对油田正常生产造成极大影响。本文结合化学成分分析、金相分析、扫描电镜分析、能谱分析等方法,对该潜油电泵接头断裂原因进行分析,旨在预防此类失效再次发生。

1 试验结果及分析

1.1 宏观形貌分析

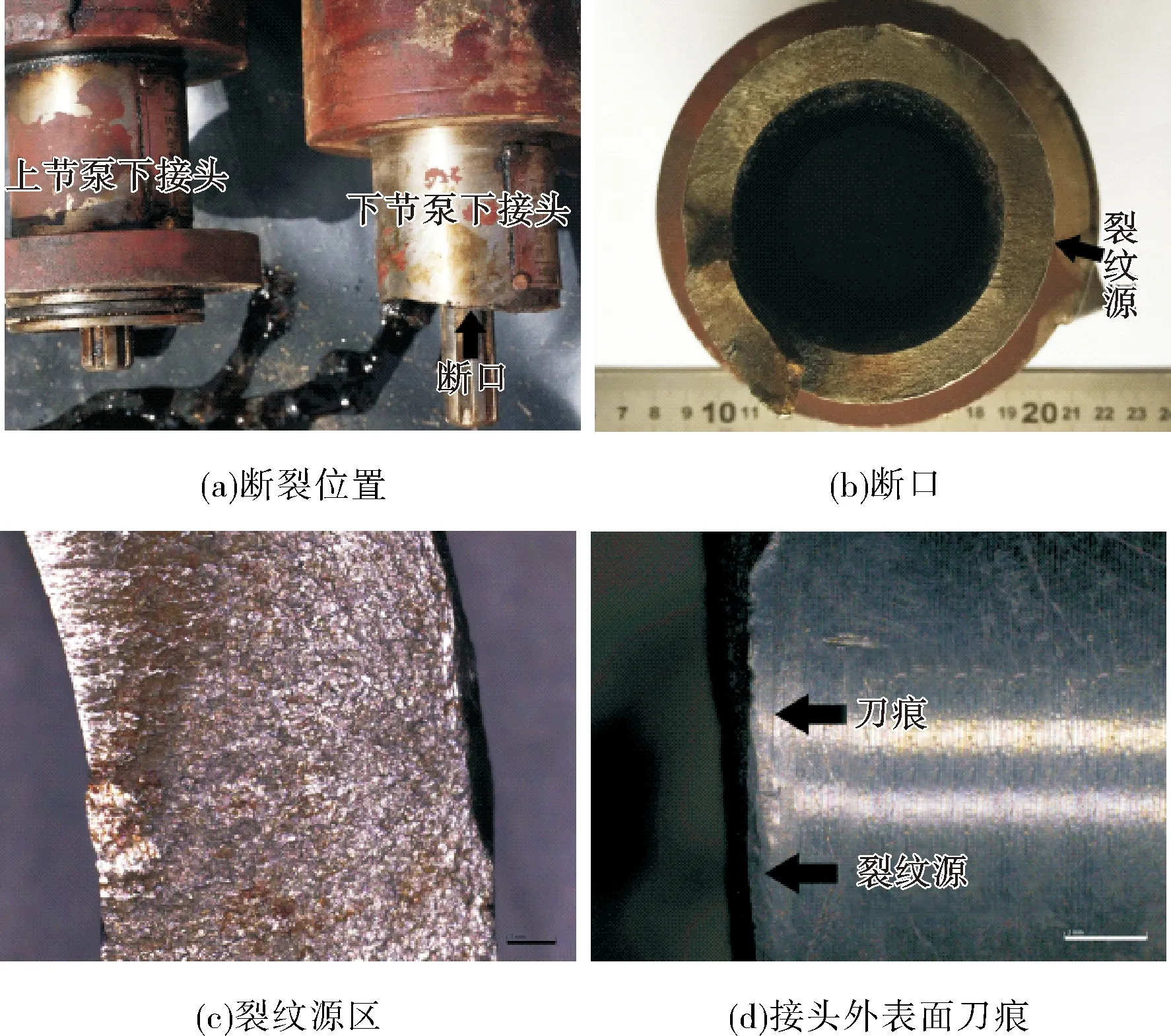

该断裂接头材质为316L不锈钢,其宏观形貌如图1所示。该潜油电泵断裂位置位于下节泵下接头法兰盘根部,其结构与图1(a)中上节泵下接头相同。图1(b)为断口宏观形貌,该接头断口源区位于外面表刀痕处,正对裂纹源区可见撕裂特征,为断口的瞬断区,断口周围未见颈缩变形特征。图1(c)为裂纹源区宏观形貌,该断口裂纹源区有放射花样汇聚于外表面,源区平坦光亮。该断裂接头外表面形貌如图1(d)所示,其外表面存在轴向刀痕,并可见刀痕延伸至断口边缘,接头表面光滑呈金属光泽,未见腐蚀坑特征。通过以上宏观形貌分析可初步推断,该潜油电泵接头断裂属于典型的低应力脆性断裂,起裂于接头外表面刀痕处。

1.2 几何尺寸测量

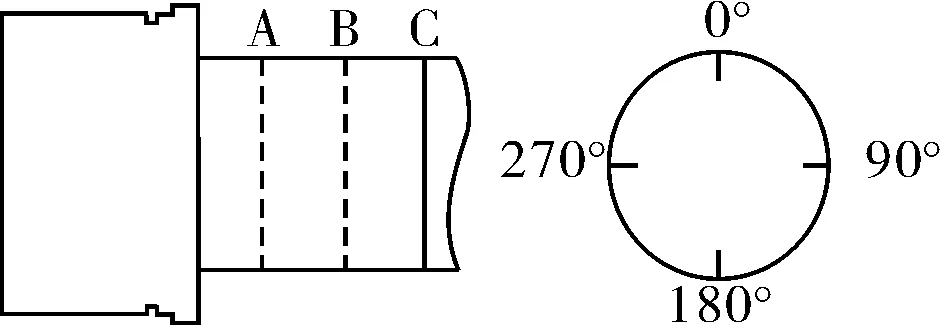

采用游标卡尺对该断裂接头外径进行测量,采用测厚仪对其壁厚进行测量,测量点具体位置如图2所示,测量间距10 mm,测量结果见表1。由测量结果可知,该断裂接头外径和壁厚分布均匀,未见明显塑性变形。

图1 断口宏观形貌

图2 几何尺寸测量点示意图

1.3 化学成分分析

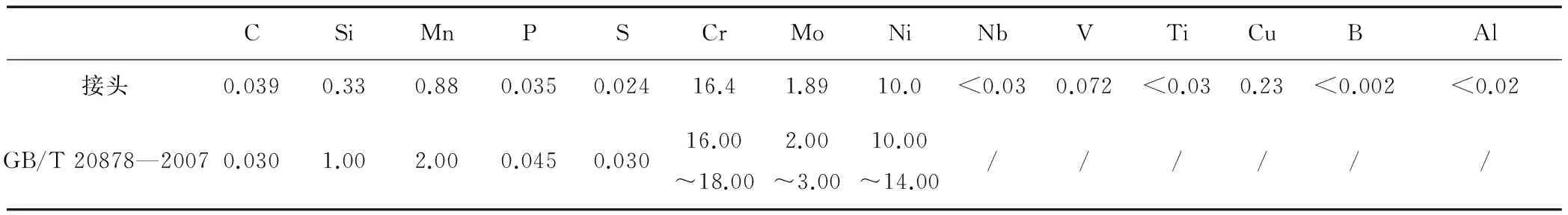

从该断裂接头取样,依据GB/T 11170—2008标准,应用ARL 4460直读光谱仪对其化学成分进行分析,结果见表2。由检测结果可知,该断裂接头化学成分不符合GB/T 20878—2007标准对316L(国内牌号022Cr17 Ni12Mo2)不锈钢材质要求,其中C元素含量高于标准要求最大值,Mo元素含量低于标准要求最小值。

1.4 金相分析

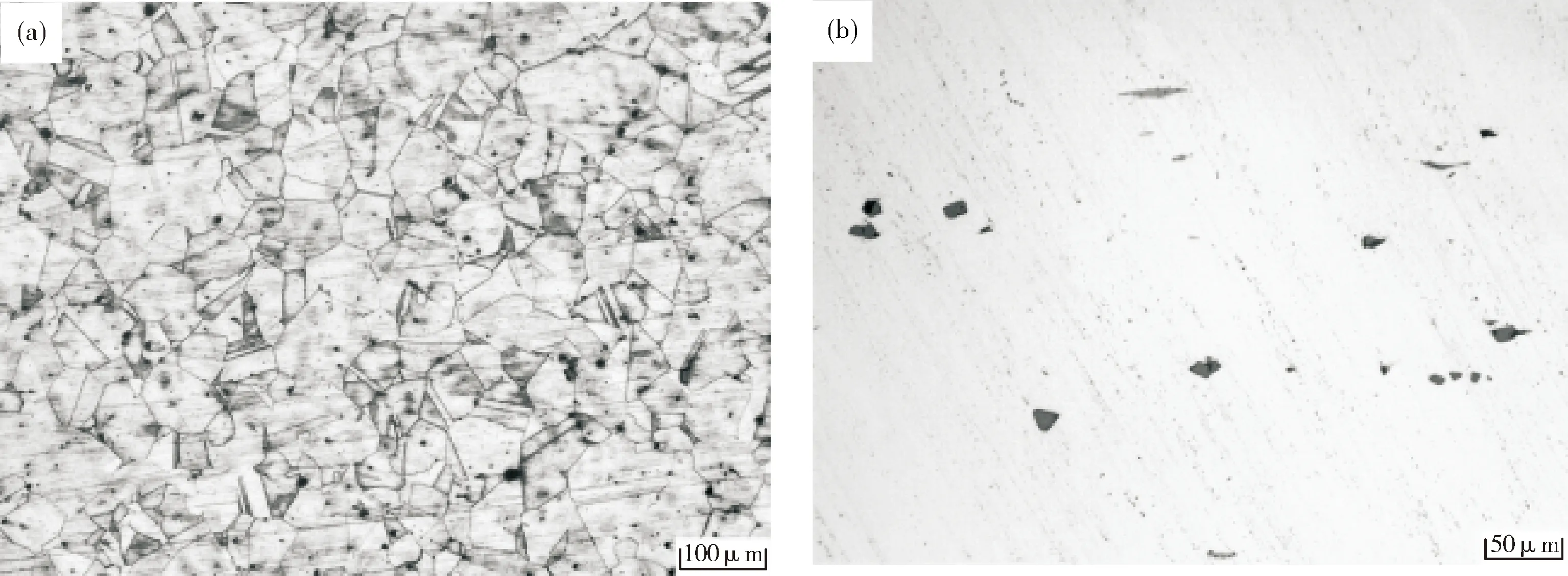

从该断裂接头取金相试样,依据GB/T 13298—2015、GB/T 10561—2005、GB/T 6394—2002标准,应用MEF4M金相显微镜及图像分析系统对其显微组织、晶粒度及非金属夹杂物进行分析,显微组织照片如图3(a)所示,非金属夹杂物形貌如图3(b)所示。该断裂接头显微组织为奥氏体+少量条带状α铁素体,晶粒度4.0级,晶粒尺寸较粗大;非金属夹杂物A1.5e,B1.0e,D1.5e级,夹杂物较多、尺寸较大。从金相分析可看出,该断裂接头材料奥氏体晶粒粗大、非金属夹杂物较多,说明材料的熔炼及热处理工艺存在一定问题。

表1 几何尺寸测量结果 mm

表2 断裂接头化学成分(质量分数) %

图3 断裂接头金相分析图

1.5 断口微观分析

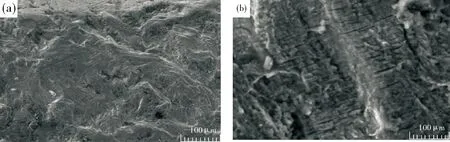

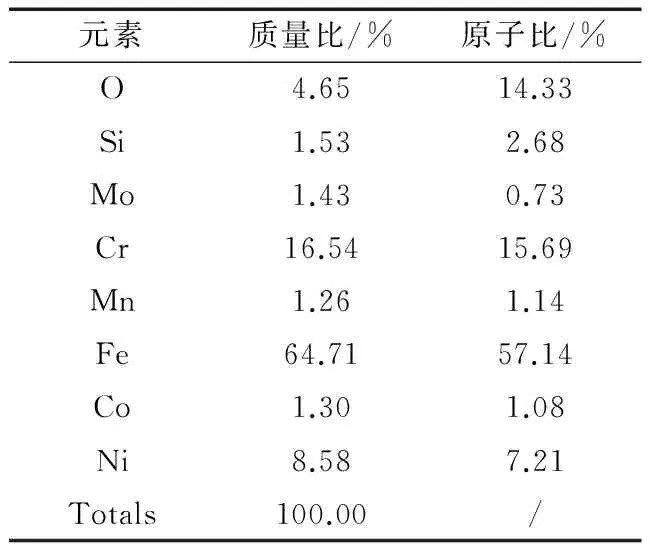

从该接头断口取样,经醋酸纤维纸+丙酮试剂清洗后,采用TESCAN VEGA3 XMU扫描电子显微镜及其附带的能谱分析仪分别对断口进行微观形貌观察和能谱分析。断口裂纹源区微观形貌如图4(a)所示,该接头裂纹源区具有明显河流花样,呈典型的穿晶解理断裂特征,并可见磨损痕迹,源区未见大量腐蚀产物覆盖。该接头裂纹扩展区形貌与源区类似,均为穿晶解理断裂,高倍观察下,可见裂纹扩展区存在疲劳辉纹特征,如图4(b)所示。断口能谱分析结果如图5所示,该接头断口主要分布元素为Fe、Ni、Cr等不锈钢基体元素,C、O元素含量较低,说明该接头未受明显腐蚀。

图4 断口SEM微观形貌

元素质量比/%原子比/%O4.6514.33Si1.532.68Mo1.430.73Cr16.5415.69Mn1.261.14Fe64.7157.14Co1.301.08Ni8.587.21Totals100.00/

图5 断口能谱分析结果

2 失效原因综合分析

该断裂接头位于管柱结构下部,承受拉伸载荷较小,几何尺寸测量结果表明,其外径及壁厚分布均匀,未见塑性变形特征,可排除过载断裂可能性。该断裂接头材质为耐蚀性较好的316L不锈钢,其表面光滑、未见腐蚀特征;能谱分析结果表明,断口主要分布元素为Fe、Cr、Ni元素,未见腐蚀产物元素分布,亦可排除腐蚀失效可能性。

化学成分分析表明,该断裂接头化学成分不符合GB/T 20878—2007标准对316L不锈钢材质要求,C元素含量高于标准要求最大值,Mo元素含量低于标准要求最小值,其中C含量过高会降低材料韧性,影响材料的综合力学性能。宏观分析表明,该断裂接头外表面存在明显刀痕,其中法兰根部刀痕延伸至断口裂纹源区。金相分析表明,该断裂接头组织为奥氏体+少量条带状α铁素体,晶粒度4.0级,非金属夹杂物A1.5e,B1.0e,D1.5e级,该接头晶粒粗大以及非金属夹杂物较多说明该接头材料熔炼及热处理工艺存在一定问题。潜油电泵作为采油作业的核心系统,其在服役过程中不可避免的会产生振动附加载荷,对电泵材料的抗疲劳性能有较高要求。材料疲劳与应力集中、组织、非金属夹杂物具有一定关系,其中应力集中是导致构件疲劳破坏的重要原因[5]。该断裂接头表面加工质量较差,其表面刀痕易引起应力集中成为裂纹策源地,在交变载荷作用下造成疲劳破坏。此外,该断裂接头晶粒粗大、非金属夹杂物较多可能造成材料塑性降低、脆性增加,特别是晶粒粗大不但降低晶粒间协调性、影响材料的塑性,还会降低材料强度,进而减小构件疲劳寿命。

根据生产厂家提供的该电泵机组拆卸情况,可知其下节泵内叶导轮出现偏磨,而接头外部则未见磨损特征,说明电泵在作业过程中振动较大、承受附加交变载荷,满足疲劳裂纹形成的受力条件。断口宏观分析表明,该接头断口平坦,周围无颈缩变形,裂纹源区较光亮,满足疲劳断口的宏观形貌特征。断口微观分析表明,该接头裂纹源区位于外表面刀痕处,断面河流花样明显,具有穿晶解理断裂形貌,高倍下可观察到疲劳辉纹,满足疲劳断口的微观形貌特征。此外,奥氏体不锈钢属于面心立方金属,由于存在大量滑移系一般不发生解理断裂,但该接头断口具有解理形貌且无腐蚀特征,可见其材质较差,与金相分析结果相印证。综合以上分析可确定,该潜油电泵接头断裂属于疲劳断裂。该接头加工质量较差,交变载荷作用下,其外表面刀痕处形成疲劳裂纹源;该接头材质差、疲劳抗性较低,疲劳裂纹快速扩展,最终出现低应力脆性断裂。

3 结论及建议

1)该断裂接头化学成分不符合GB/T 20878—2007标准对316L不锈钢材质要求,C元素含量高于标准要求最大值,Mo元素含量低于标准要求最小值。该断裂接头组织为奥氏体+少量条带状α铁素体,同时其晶粒粗大,非金属夹杂物较多。

2)该潜油电泵接头断裂属于疲劳断裂,其表面存在加工刀痕是诱发疲劳裂纹的主要原因。

3)该断裂接头存在质量问题,建议加强质量监控。

[1] 谭海嵘. 国内外机械采油技术发展综述[J]. 内蒙古石油化工, 2008, 34(4):64-66.

[2] 朱宗元, 李邦俊, 李玉青. 潜油电泵轴断裂失效分析[J]. 理化检验-物理分册, 2000, 36(1):34-36.

[3] 冯 定, 李成见, 朱宏武,等. 潜油电泵的振动失效分析研究[J]. 石油天然气学报, 2005, 27(4):519-521.

[4] 王力霞, 马春阳, 刘巨保,等. 潜油电泵易损零部件失效分析方法[J]. 石油矿场机械, 2006, 35(6):93-96.

[5] 高玉魁. 疲劳断裂失效分析与表面强化预防[J]. 金属加工:热加工, 2008(17):26-28.

Joint Fracture Failure Analysis of Electric Submersible Pump in an Oilfield

LONG Yan1, MA Lei2, CHEN Kang3, XIONG Maoxian2, LI Yan2, WANG Hua2

(1.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China;2.PetrochinaTarimOilFieldCompany,Korla,Xinjiang841000,China;3.AnhuiElectricPowerEngineeringSupervisionCo.Ltd.,Huaibei,Anhui235000,China)

The joint fracture failure reason of an electric submersible pump was analyzed by means of chemical analysis, metallographic analysis, scanning electron microscopy and energy spectrum analysis. The results showed that the fracture of the joint is due to fatigue fracture, and the processing knife mark on the surface is responsible for fatigue fracture.

electric submersible pump; fatigue fracture; processing quality

龙 岩,男,1987年生,工程师,2014年毕业于南京理工大学材料学专业,目前主要从事石油管工程技术研究。E-mail:longyan01@cnpc.com.cn

TG142.1

A

2096-0077(2017)04-0048-03

10.19459/j.cnki.61-1500/te.2017.04.012

2017-03-15 编辑:屈忆欣)