板式换热器热工测试板片微变形问题的探讨及应对措施*

张中清 崔云龙 刘孝根 何颜红

(1.合肥通用机械研究院;2.甘肃省特种设备检验检测研究院)

板式换热器热工测试板片微变形问题的探讨及应对措施*

张中清1崔云龙1刘孝根1何颜红2

(1.合肥通用机械研究院;2.甘肃省特种设备检验检测研究院)

通过对板式换热器流体阻力特性试验研究,探讨了由于板片微变形引起的压降检测结果的差异性。并针对该问题提出处理对策,推出一种新型板式换热器液相介质压降测试系统,为压降检测工作提供借鉴。

板式换热器 压降 进口压力 板片微变形 测试系统

板式换热器内液相介质流动阻力引起的压降,是判别换热器性能的一个重要因素。换热器压降测试工作通过压降测试结果归纳得出欧拉数与雷诺数准则方程,实现同种板片结构换热器的选型计算,为换热器新产品的开发和现有产品在工艺流程中动力需求的确定提供可靠的数据支撑。

目前,板式换热器液相介质流动阻力的测试系统主要是依照标准GB/T 27698[1]和JB/T 10379[2]中的“液-液测定系统”建立的。该系统主要用于板式换热器传热性能测试,同时也可进行压降性能测试。标准中未明确压降测试具体步骤,在实际检测工作中一般给出两侧等流速工况下压降测试结果和固定一侧流速时两侧压降测试结果。

在实际压降测试过程中,检测人员发现板片微变形影响着测试结果的准确性,导致本该具有可复性的检测结果,因操作工序上的区别而有明显差异。板片微变形是指流体在板片间形成的通道中流动时,因两侧流体介质进口压力不同,导致低压侧流道变窄,流动阻力大于设计值,对应的高压侧流道扩张,流动阻力变小;甚至在两侧进口压力接近的情况下,流体先流入侧通道也会有扩张变形[3]。特别是随着大型板式换热器在核电领域的广泛应用,板片尺寸越来越大,板片越来越薄,在实际检测过程中板片微变形问题对检测结果带来的影响已不可忽视。而且在现场工艺流程中,因板片微变形因素导致动力设备所需提供的能头波动明显,乃至设备跳闸保护的现象也时有发生,对系统的安全稳定运行带来隐患[4]。

1 板片微变形对换热器性能检测结果的影响

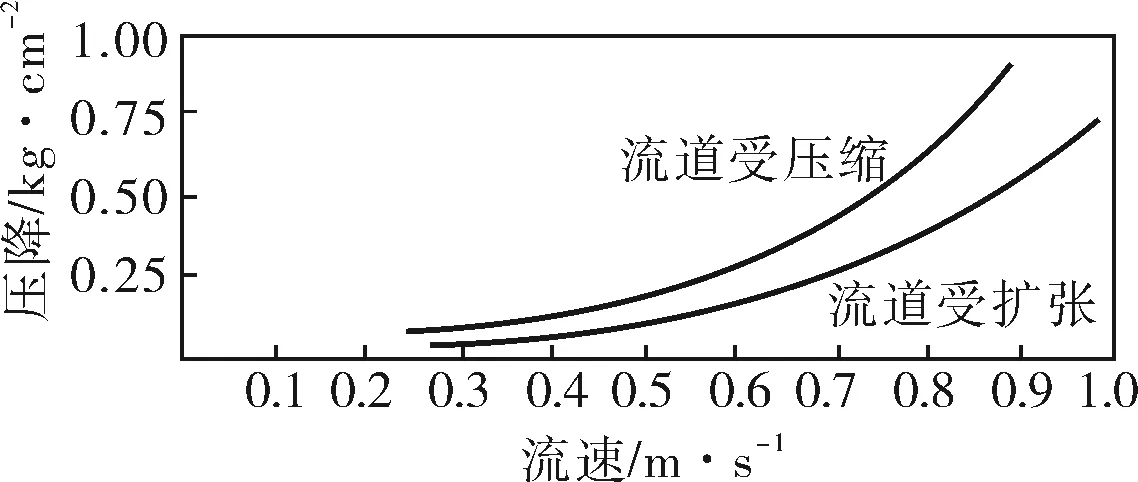

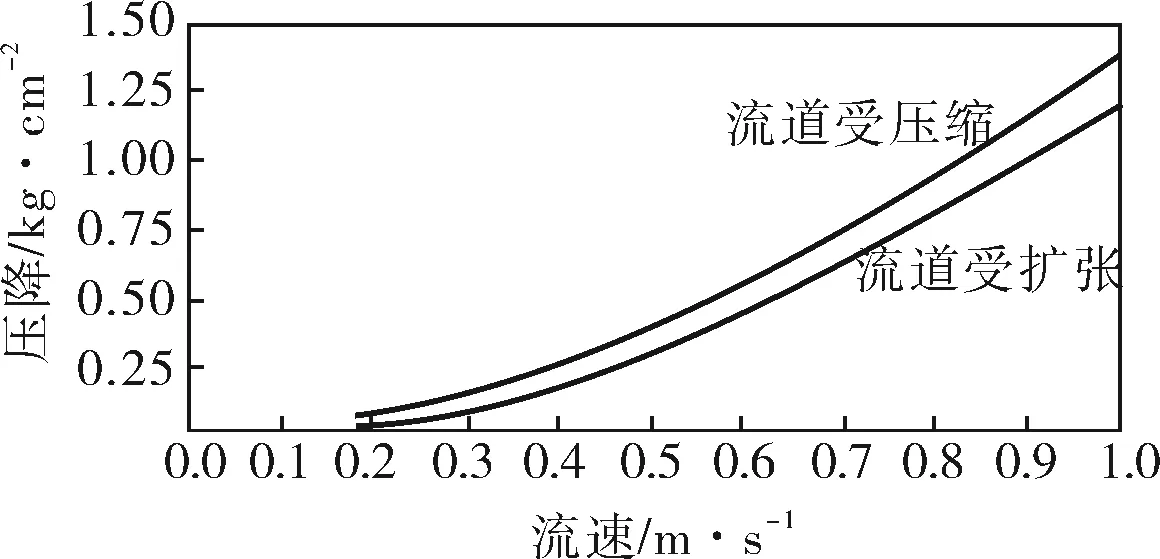

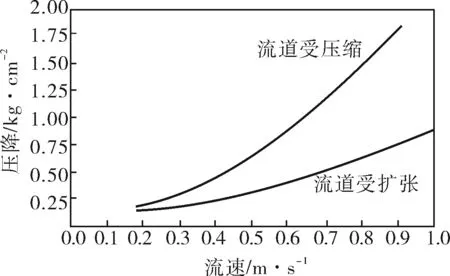

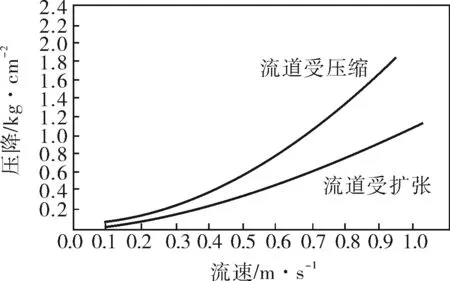

考虑到两侧流道结构的细微差别后,通过对多台两侧通道结构一致类型板式换热器压降检测结果统计发现,板片受压缩和扩张对测试结果的影响不容忽视,影响程度也不尽相同。图1为某厂不同单板换热面积的板式换热器在两侧等流速工况下的压降检测结果。

a. 换热器A

b. 换热器B

c. 换热器C

d. 换热器D

通过图1可以看出,在流速较低时,板片受压缩和扩张带来的压降的差别还不太明显,随着流速增加,两侧通道进口压力增大,板片受压缩和扩张带来的压降也随之增加。说明换热板片两侧压力大小的差异是导致板片变形的关键因素。

针对检测过程中可能会导致板式换热器两侧通道压力不一致的情况进行了试验,得出以下结论:

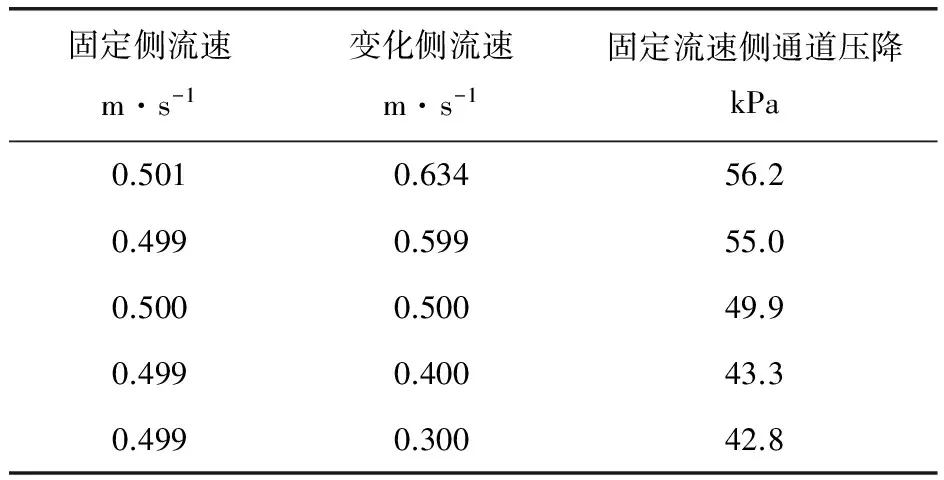

a. 在固定一侧流速工况下,固定侧流体压降随着另一侧流速的变化而有所改变,某BR0.12板式换热器实际检测结果见表1。

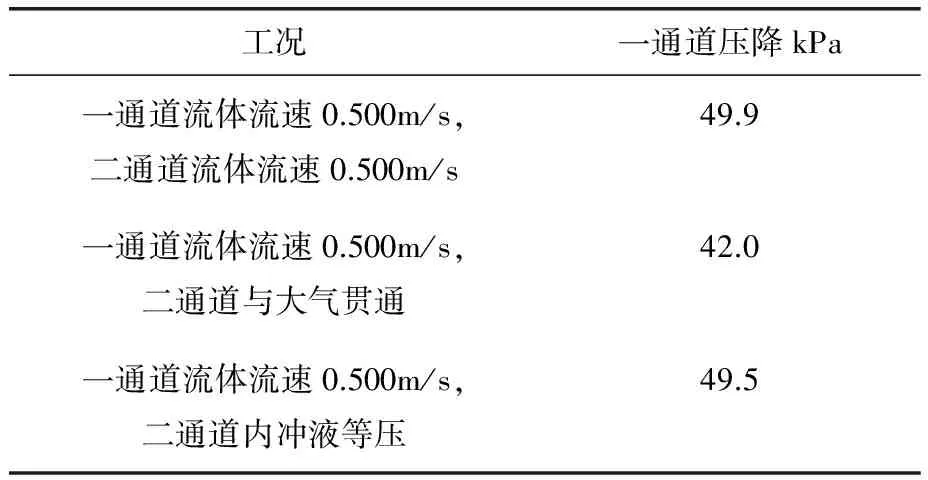

b. 固定一通道流速工况,若二通道内无流体且进出口与大气贯通,一通道压降明显小于两侧等流速流体通过时的结果;若二通道冲满流体后打压至两侧通道进口测试段压力一致时,一通道压降与两侧等流速流体通过时的结果接近。某BR0.12板式换热器实际检测结果见表2。

可见,在板式换热器性能检测工作中若忽视板片微变形问题而进行压降测试,同一产品在相同定性温度和流速下得出的测试结果会有明显的差异。

同时,板片微变形问题不仅影响着压降性能测试,对传热数据处理也会带来影响。板式换热器等流速测试的目的是为了实现两侧流动雷诺数相等,根据相似原理,后期通过等雷诺数法对测试数据处理,剥离出两侧换热系数,求解努塞尔数准则方程。然后由于板片微变形问题的存在,导致两侧通道几何相似条件遭到破坏,两侧雷诺数差距也无法估计,造成数据处理结果的准确性进一步降低。

表1 流速一侧固定、另一侧变化时固定侧通道压降检测结果

表2 不同工况下固定流速侧通道压降检测结果

2 板片微变形问题的应对措施

目前,换热器检测行业中关于对板式换热器压降检测工作中板片微变形问题的应对尚未形成标准。在实际检测工作中,大多数委托方只会指定流量参数,较少有对通道进口压力有具体指定要求,这对于检验人员应该如何处理板片微变形问题提出了考验。

针对上述工艺中存在的问题,根据实际需求,可以在进行检测工作时通过一些手段从源头上令两侧通道进口压力接近,避免板片微变形现象的发生。比如在进行等流速压降测试时,需要使通道两侧都完全充满流体后方可启动泵循环;系统两侧变频泵启动、流量调节同步等措施避免因两侧介质通道内流动先后顺序引起的差异。考虑到系统内冷、热两处罐箱内液位高度的差异、两侧循环管路布置不同导致的管路压损差异等因素,在现有测试过程中,很难保证两侧通道进口压力一致。

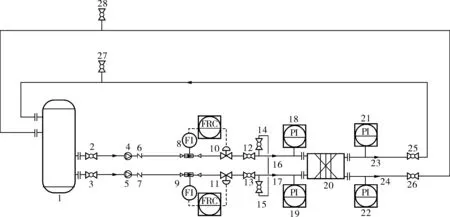

目前,合肥通用机械研究院承建的换热器液相介质压降测试系统采用如图2所示的工艺,在满足压降测试工作要求的前提下,对于板片微变形因素的影响改善效果较为明显且操作更方便。该系统包括工质输送模块、流量调节模块、压力测量模块、排气和压力平衡模块。

图2 换热器压降测试系统

在常规测试方案的基础上,该系统新增一类测试方案,即仅开一台泵,单侧流动、另一侧充液等压测试方案,具体检测步骤如下:

a. 首先以金属软管连接两侧平衡阀14、15并开启,打开切断阀2,打开开关阀12、25,全开调节阀10,低频启动变频泵4,随后打开排气阀27,待排尽管路系统中不凝气后,关闭排气阀27。

b. 采集流量计8流量信号,调节变频泵4功率,待流量稳定后,根据板式换热器单侧通道流量要求,依据流量计8流量信号改变调节阀10开度,以满足该侧工况流量要求。试验工况稳定后,PLC采集系统记录压力变送器18、21测量的热侧通道进出口压力phi、pho。

c. 随后将工序按变频泵3所在管路重新操作一遍,压力变送器19、22测量得出冷侧通道进出口压力pci、pco。板式换热器压降特性分别由压力phi、pho、pci、pco计算得出。

与常规换热器压降检测系统相比,本检测系统的效果是:

a. 仅针对换热器液相介质压降测试要求而建立,不需要额外配置温度控制系统,仅需要配置一处罐箱,节约了不必要的投资。

b. 为实现换热板片两侧压力一致,系统中流量调节模块和压力平衡模块保证了换热器两侧通道流量、进口压力可控;工质自同一处罐箱流出,沿程管路一致,保证了换热器两侧工质物性一致,且避免了静水头压力和管路阻力差异对进口压力的影响。

c. 相对比两侧等流速方案的泵阀同步启闭难以操作,一侧流动、另一侧充液等压测试方案中,工质同时进入板式换热器两侧通道,两通道进口压力接近,削减了因两侧工质进入先后顺序和两侧压差大引起的板片变形因素对检测结果的影响。

3 压降检测方案的选择

在实际检测工作中,采用不同的压降测试方案并对测试结果进行对比,经过多组检测数据统计发现,两侧等流速工况时通道两侧泵启动先后顺序带来约有不超过5%的上下浮动误差;固定一侧流速时另一侧通道压力变化引起压降测试数据差异较大,无法统计。此时换热器性能检测机构应该给出何种工况下的检测结果?对此笔者给出建议:对于委托方没有指定具体工况要求的,应按照笔者提出的改进方案,即一侧流动,另一侧充液等压方案得出的测试数据来给出检测结果;对于委托方有明确两侧通道工况要求的,应按工况要求进行检测,将板片微变形带来的影响考虑进去,令板式换热器液相介质压降测试结果对实际工况更具有指导意义;同时给出流速一侧固定、另一侧变化时的通道压降检测结果以进行对比分析,反映出换热板片的稳定性能。

4 结束语

对换热器压降检测工作中出现的换热板片微变形问题进行探讨、分析,并结合多组板式换热器测试数据对该问题可能引起的检测结果误差方向、大小进行了统计。统计结果表明板片微变形问题不仅仅是个概念问题,确实给检测结果带来不可忽视的影响,应当引起重视。针对该影响,笔者提出了相应的措施,并提供了一种新型换热器液相介质压降测试系统。测试结果显示,板片微变形问题在新的检测工艺下明显得以缓解乃至消除,检测结果的可复性增强。压降作为换热器的一项关键性能参数,期望在日后的检测工作中能形成统一标准,明确规范操作流程,避免因检测工艺上的区别而导致测试结果上的差异。

[1] GB/T 27698-2011,热交换器及传热元件性能测试方法[S].北京:中国标准出版社,2011.

[2] JB/T 10379-2002,换热器热工性能和流体阻力特性通用测定方法[S].北京:机械工业出版社,2002.

[3] 李崇岳,奚延安,许国治,等.板式换热器流体力学性能的研究[J].化工炼油机械,1981,(5):1~10.

[4] 俞力帆,吴胜法.板式换热器换热板片微变形特性浅析[J].华电技术,2009,31(11):18~19.

2017-06-14,

2017-07-04)

计为音叉液位开关再次中标浙江新化二期项目

浙江新化化工股份有限公司二期项目再次批量使用深圳计为自动化技术有限公司生产的音叉液位开关。继一期项目以来,计为标准型、防爆型、高温型、防腐型及加长型等型号的液位开关又一次在香料自动化生产过程中应用。迄今为止,所有产品运行情况良好。

计为音叉液位开关较国内同类产品,具有以下独特的优势:

◎ 叉体长仅40mm ,特别适合狭小空间液位测量;

◎ 最小允许介质密度0.5g/cm3;

◎ 抗干扰能力强,免受于泡沫、气泡、粘稠、振动以及液体特性的影响;

◎ 耐高温设计,过程温度可达250℃,行业领先;

◎ 基于检测频率变化的设计,具有高可靠性;

◎ 具备隔爆、本安双重最高等级防爆认证。

DiscussionandCountermeasuresforMicroDeformationofThermalTestPlateofPlateHeatExchangers

ZHANG Zhong-qing1, CUI Yun-long1, LIU Xiao-gen1, HE Yan-hong2

(1.HefeiGeneralMachineryResearchInstitute; 2.GansuSpecialEquipmentInspectionandResearchInstitute)

Through the experimental study on fluid resistance characteristics of plate heat exchangers, the differences in pressure drop test results caused by the micro plate deformation were discussed and countermeasures for them were proposed and a test system for liquid pressure drop of new type of plate heat exchanger was presented to provide the reference for pressure drop detection.

plate heat exchanger, pressure drop, inlet pressure, plate micro-deformation, test system

张中清(1974-),高级工程师,从事换热器的设计与开发工作,cylmnn@163.com。

TQ051.5

A

1000-3932(2017)10-0964-04