炮弹弹质量分级现行标准对战术使用影响分析

郭尚生,邢存震,黄福锋,刘晓军

(辽沈工业集团有限公司,辽宁 沈阳 110045)

炮弹弹质量分级现行标准对战术使用影响分析

郭尚生,邢存震,黄福锋,刘晓军

(辽沈工业集团有限公司,辽宁 沈阳 110045)

针对我国炮弹弹质量分级采用同一标准的情况,为分析弹丸质量偏差对作战使用的影响,根据弹质量分级的目的及现状,分析了弹丸质量偏差形成原因及其对弹丸外弹道性能的影响,探讨了现行弹质量分级标准对提高弹丸密集度、火炮射击效率、弹药勤务保障能力的影响。结合现代炮弹生产装备与工艺的发展趋势,提出了减少现行弹质量分级级数、压缩弹丸质量偏差范围的建议。

炮弹;弹质量分级;射击效率;勤务保障

弹质量分级与弹丸的生产制造、射击使用、密集度等密切相关。目前我国炮弹弹质量分级方法一直沿用上世纪50年代前苏联的标准,弹质量符号较多,随着弹药行业设计水平的提高、加工制造能力的提升和部队作战方式的变革,现有的弹质量分级方法制约了弹丸射击密集度的提高,限制了火炮射击效率的提高和弹药勤务保障能力的提升。因此,有必要对现有弹质量分级进行分析探讨。本文通过分析弹丸质量偏差形成的原因、弹丸质量偏差对弹丸弹道性能及弹药勤务处理的影响,提出了弹质量分级改进建议。

1 弹质量分级现状

弹丸质量作为弹药的一个重要结构特征量,关系到弹丸的射程、密集度等外弹道性能,而加工制造出来的弹丸质量不可能完全一致,必然存在一定的偏差,这会影响弹丸的射击密集度,导致对目标命中概率的降低。从战术技术的观点出发,希望弹丸质量偏差尽可能得小,以保证武器系统具有良好的毁伤效果,但从生产经济观点来看,这是不利的,也是很难保证大批量生产要求的[1]。为了合理解决这一矛盾,采用弹质量分级的方法,按弹丸加工后造成的质量偏差大小,将其划分为若干等级,将弹丸质量相近者编排在同一级别内,并在弹丸上用弹质量符号作为分级标志。在火炮射击时,根据弹质量符号对射程进行修正,这样即满足了弹丸生产制造的批量性及经济性要求,又能保证弹丸作战使用性能的要求[2-3]。

我国炮弹的弹质量分级方法一直沿用前苏联模式,弹质量分为九级,相邻两级弹丸质量偏差为弹丸质量的1/150,并用弹质量符号“++++、+++、++、+、±、-、--、---、----”标记在弹体上。“±”表示标准弹质量级,“+”表示弹丸的实际质量比标准值重一级,“-”则表示轻一级,其他类推。设mb为表定弹丸质量,则“±”规定的实际弹丸质量范围为mb-(mb/300)~mb+(mb/300),“+”表示实际弹丸质量范围为mb+(mb/300)~mb+(mb/100),“-”表示实际弹丸质量范围为mb-(mb/100)~mb-(mb/300)。实际生产制造出来的弹丸质量偏差必须在上述9个弹质量符号范围内,否则均应判为不合格品,予以剔除。同时,对有弹质量分级的炮弹,国军标中还规定,在同一批炮弹中,高射炮弹只允许使用一个弹质量符号的弹丸,破甲弹允许使用4个相邻弹质量符号的弹丸,其他各种炮弹均允许使用3个相邻弹质量符号的弹丸[4]。

弹质量分级是必要的,即满足了弹丸生产制造的批量性要求,避免了不合格品过多造成的资源浪费,同时也保证了作战使用时对弹丸密集度的要求。但对于弹质量分级的计算方法和弹质量分级中弹丸质量偏差范围的确定,到目前为止,笔者没有看到相关的计算方法及标准,现行弹质量分级标准的合理性有待商榷。

2 弹丸质量偏差形成的原因

对于生产出来的弹丸,彼此间的质量必然存在一定的差别。这个差别主要来自2个方面:一是由于材料密度的误差分布,二是由于尺寸上的公差。在这2个因素中,前者的影响比较固定,调节的可能性不大;后者影响显著,而且可以调整、控制[1]。既然尺寸上的公差是影响弹丸质量偏差的主要因素,那么只需严格控制尺寸公差,就能保证弹丸质量偏差在特定范围内,从而不需要进行弹质量分级。从理论计算分析上来说,上述观点是完全正确的,广大弹药设计者也希望将尺寸公差等级选定在较高级别内,从而制造出高精度的弹丸,但是实际在弹丸的设计过程中,尺寸公差等级的确定不取决于设计者主观上的意愿,而是受限于弹丸生产制造的实际加工能力,服从经济节约的原则。

全备弹丸的质量及误差是由各个组成部分、弹体、炸药、引信、导带及其他零件构成的,其中起决定作用的是弹体。下面选取不同年代、典型榴弹产品的弹体加工工艺流程,来进一步说明尺寸公差、加工能力及弹丸质量偏差之间的相互影响关系。

上世纪60年代~70年代,榴弹弹体典型的加工工艺流程为:弹体毛坯冲压、拔伸(压力机折断下料、水压机冲压)—粗车外形(靠模切削)—弹体毛坯收口(煤气炉加热、水压机收口)—热处理(煤气炉加热)—精车成品(靠模切削外表面、靠模搪内表面、铣削螺纹、无心磨定心部)[2]。此阶段榴弹多为仿研产品,弹体内、外形大部分尺寸公差在IT14级~IT15级,弹体壁偏差控制在弹体壁厚的18%以内。

上世纪80年代~90年代,榴弹弹体典型的加工工艺流程为:弹体毛坯冲压、拔伸(锯床下料、油压机冲压)—粗车外形(靠模车削)—弹体毛坯收口(感应炉加热、油压机收口)—热处理(感应炉加热)—精车成品(靠模搪内表面、车外表面、车螺纹)。此阶段榴弹产品以仿研、改进设计为主,弹体内、外形大部分尺寸公差在IT13级~IT14级,弹体壁偏差控制在弹体壁厚的12%以内。

本世纪初至今,榴弹弹体典型的加工工艺流程为:弹体毛坯冲压、拔伸(锯床下料、油压机冲压)—粗车(数控车削)—弹体毛坯收口(感应炉加热、油压机收口)—热处理(感应炉加热)—精车成品(数控车削内、外表面)。此阶段榴弹产品以自主设计为主,弹体内、外形大部分尺寸公差为IT11级~IT12级,弹体壁偏差控制在弹体壁厚的6%以内。

通过上述分析可以看出,随着时代的变迁,弹体的加工工艺流程基本未发生变化,但加工工序逐渐减少,加工设备逐步更新换代,弹体的尺寸公差也变小,因此加工精度逐渐提高,弹体实际质量一致性越来越好。以笔者多年的实践经验,其中对弹体质量偏差影响最大的是最终的精车成品过程,此过程中加工设备的精度、工艺是造成弹丸质量偏差的主要因素,弹体内、外形车削采用一次走刀加工完成,所形成的弹丸质量偏差最小,质量一致性最好,即使在同一公差条件下,若弹体精车工序过多、多次车削,也会造成弹丸质量偏差较大,一致性不好。

因此,弹丸质量偏差的形成理论上是弹丸尺寸公差引起的,其限制了弹丸质量偏差的大小,从客观上来说是由生产能力及加工工艺造成的,其限制了弹丸质量的一致性。

目前,弹体机加工设备的精度得到大幅提升,弹体精车从最初的普通车床转变到现在普遍采用的精密数控车床、数控加工中心,实现了炮弹的流水线及自动化加工,提高了产品的加工精度,加工的产品一致性越来越好,使得弹丸质量偏差减小。同时随着技术的发展,敏捷制造、精益制造、虚拟制造等现代化制造模式也将在弹药行业得到应用推广,弹丸质量偏差控制将越来越精准。

3 弹丸质量偏差对弹丸外弹道性能、射击效率及勤务处理的影响

3.1 弹丸质量偏差对弹丸外弹道性能的影响

在弹丸射击过程中,弹丸质量存在偏差直接影响的是弹丸的射程,而弹丸射程的改变将影响弹丸的射击密集度。

根据外弹道理论,弹丸的实际质量不等于标准质量时,将从2个方面影响弹丸的射程。一是影响弹道系数的大小,导致射程变化;二是影响弹丸的初速,使射程发生变化[5]。

当弹丸质量发生变化时,弹道系数偏差量ΔCb可由下式求得:

Cb=(id2/m)×1 000

(1)

式中:Cb为弹道系数,i为弹形系数,d为弹丸直径,m为弹丸质量。对上式两边取对数微分,得:

ΔCb=ΔmCb/m

(2)

式中:Δm为弹丸质量偏差。对应的射程偏差ΔXCb为

(3)

式中:X为射程。

从内弹道学知识可知,弹丸质量变化Δm时,对应的初速变化量Δv0为

Δv0=-lmv0Δm/m

(4)

式中:lm为弹丸质量系数,v0为初速。对应的射程偏差ΔXv0为

(5)

弹丸质量变化引起的射程偏差ΔXm为

(6)

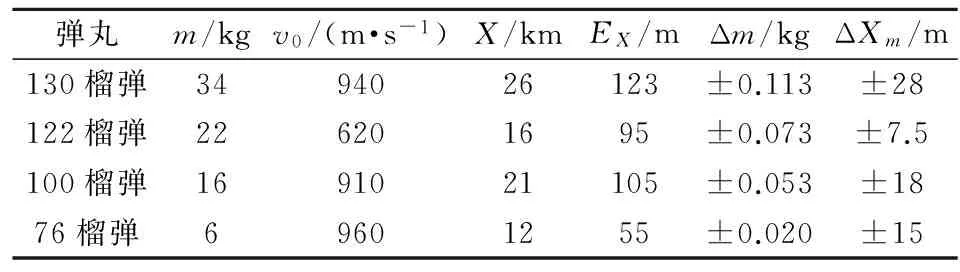

按上述修正公式,选择不同口径榴弹,取标准符号内的极限偏差(最大、最小)弹丸质量,计算在最大射程处的射程偏差量,计算参数及结果见表1。表中,EX为弹丸的纵向中间误差。

表1 射程偏差计算结果

从表1可以看出,射程偏差基本上与弹丸质量偏差成正比,既弹丸的标准质量越大,由弹质量分级造成的射程偏差越大,其中122榴弹为底凹弹,属于低阻形弹丸,弹道系数对弹丸质量的变化不敏感,其质量偏差对射程偏差影响不大。目前我国榴弹弹质量分级为同一标准,采用同一质量偏差范围,没有考虑弹丸标准质量、弹形系数等因素对射程偏差的影响,因此弹质量分级应当与弹道性能有关,不同弹道性能的弹丸应该有不同数值的弹质量分级。

由弹丸质量偏差造成射程的变化,必然引起弹丸射击密集度的变化,根据有关文献中的密集度计算估算公式,弹丸的纵向中间误差EX约等于弹丸射程极差[6]的1/4,因此利用表1数据,仅考虑弹丸质量偏差引起的距离中间误差,表1中4个弹丸对应的距离中间误差分别为14 m,3.75 m,9 m,7.5 m,它们与战技指标规定的距离中间误差的比值分别为11%,7%,8%,14%。因此弹丸质量偏差对弹丸射击密集度的影响还是很大的,为提高弹丸的射击密集度,有必要压缩现行弹质量分级中的质量偏差范围。

3.2 弹丸质量偏差对射击效率的影响

表征射击效率的指标有:对目标的命中概率、对目标的毁伤概率、射击的经济性、射击的迅速性等。其核心指标是命中概率和毁伤概率,即弹丸能否击中目标,击中目标后能否毁伤目标[7-8]。而弹质量分级的存在,虽然在射表中对弹丸质量进行修正后降低了弹丸的射击散布,但也只能得到部分修正,因弹丸质量在同一等级中仍是变化的,仍会引起射击散布,最终对命中概率、毁伤概率产生影响。

从对打击目标的命中概率来说,对点目标射击,弹丸质量偏差的存在增大了弹丸的散布,降低了对目标的命中概率,为保证预期的毁伤效果,需增加射击数量,消耗过多的弹药量。而对于面目标射击来说,弹丸质量偏差引起弹丸的适当散布,能够覆盖更大的目标面积,具有较好的命中概率,对目标的毁伤效果愈好。

从对打击目标的毁伤效果来说,因弹丸对目标的最终毁伤作用即取决于命中概率又取决于最终的毁伤手段,对于以连续弥散型毁伤元件作为毁伤手段的弹丸来说,弹丸质量偏差的存在增加了毁伤元件的作用范围,目标被毁伤的数学期望值亦高,毁伤效果愈好,如杀伤榴弹等。对于以离散集中型毁伤元件作为毁伤手段的弹丸来说,弹丸质量偏差的存在降低了毁伤元件对目标的命中概率,对目标的毁伤效果变差,如穿甲弹、破甲弹等。

综上,采用不同的毁伤手段,对不同的目标射击,由弹丸质量偏差造成对目标命中概率、毁伤概率的影响是不同的,我国现行弹质量分级标准采用同一标准,未考虑弹种、打击目标的差异,必然会对射击效率带来影响。因此弹质量分级应当与作战使用方式、方法有关,不同使用功能的弹丸应该有不同数值的弹质量分级。

3.3 弹丸质量偏差对弹药勤务处理的影响

采用弹质量分级后,保证了弹丸生产制造的经济性,但同时也对弹丸的生产管理、勤务处理带来了一定的影响。

在弹丸生产时的不同阶段都需对弹丸进行称重,对不同弹丸质量偏差的弹丸进行单独管理,在弹体精车完成后需对弹体称重、标记,以便于后续弹体装药及组批管理,在弹体完成装药后还需称重、标记,在弹丸喷漆后、印制标识时仍需称重,按弹丸质量偏差分级表确定弹质量符号,并在弹体上印制标记,且都要根据不同的质量偏差分组、分箱存放,虽然目前工厂在弹质量分级管理上不存在生产技术问题,但弹质量分级给弹丸及其零部件的存放、周转带来很大不便,需占用较大面积的厂房,对生产效率的提高有一定的制约。

在弹药勤务处理时,由于一批弹药中会存在不同的弹质量符号,为了保证射击精度,在射击准备前需根据弹药包装箱上的标志,将弹质量符号不同的弹药箱进行分类、分开放置,将分类结果登记下来,报告给射击指挥员,在射击时需根据修正指令,调整火炮射击诸元,在射击后剩余弹药仍需根据标志,将弹丸与药筒装入标志相符合的弹药包装箱内[9]。由于存在不同的弹质量符号,这制约了弹药供给效率、战场快速反应能力的提高。而未来信息化条件下战争突发性强、节奏快、强度高、战争形态和作战样式发生很大变化,弹药消耗品种多、数量大,要求有较高的弹药供给效率和较少的战争准备时间,为了适应信息化条件下的作战使用要求,有必要减少弹质量分级符号。

4 结束语

通过上述分析,弹丸质量偏差客观上主要受限于机加工能力,而目前我国弹药行业均普遍采用数控车床进行弹丸的机加工,弹丸质量一致性较好,弹丸质量偏差已经减少,由于弹质量分级与弹丸密集度、弹药的生产管理、弹药的勤务处理有密不可分的关系,建议对弹质量分级标准开展系统性的研究工作,减少现行弹质量分级级数,压缩弹丸质量偏差范围。

[1] 华恭,欧林尔.弹丸作用和设计理论:榴弹和迫击炮弹[M].北京:国防工业出版社,1975:134-149.

HUA Gong,OU Lin-er.Function and design theory of projectile:projectile and mortars artridge[M].Beijing:National Defense Industry Press,1975:134-149.(in Chinese)

[2] 沈阳军区后勤部装备部.炮弹检验手册[M].沈阳:沈阳军区后勤部装备部,1972:403-846.

[3] 德米特里耶夫斯基.外弹道学[M].韩子鹏,译.北京:国防工业出版社,2000:293-315.

[4] 中国人民解放军总装备部.GJB 1089A-1999 炮弹通用规范[S].北京:总装备部军标出版发行部,1999:7-8.

[5] 赵新生.弹道解算理论与应用[M].北京:兵器工业出版社,2006:145-150.

ZHAO Xin-sheng.Theory and application of ballistic solution[M].Beijing:Ordnance Industry Press,2006:145-150.(in Chinese)

[6] 潘承泮,韩之俊,章渭基,等.武器弹药试验和检验的公算与统计[M].北京:国防工业出版社,1980.

PAN Cheng-pan,HAN Zhi-jun,ZHANG Wei-ji,et al.Probability and statistics of ammunition test and hypothesis testing[M].Beijing:National Defense Industry Press,1980.(in Chinese)

[7] 徐培德.武器系统分析[M].长沙:国防科技大学出版社,2001.

XU Pei-de.Weapon system analysis[M].Changsha:National University of Defense Technology Press,2001.(in Chinese)

[8] 郭治.现代火控理论[M].北京:国防工业出版社,1996.

GUO Zhi.Modern fire control theory[M].Beijing:National Defense Industry Press,1996.(in Chinese)

[9] 何庆玖,连高贵,宋登山,等.兵器与弹药[M].张家口:炮兵指挥学院,1997.

HE Qing-jiu,LIAN Gao-gui,SONG Deng-shan,et al.Weapons and ammunition[M].Zhangjiakou:Artillery Command College,1997.(in Chinese)

AnalysisoftheInfluenceofStandardMassClassificationforProjectileonTacticalOperation

GUO Shang-sheng,XING Cun-zhen,HUANG Fu-feng,LIU Xiao-jun

(Liaoshen Industries Group Ltd,Shengyang 110045,China)

The mass classification of projectile adopts one and the same standard in China.Aiming at this problem,the influence of mass deviation on tactical operation was analyzed.According to the purpose and current condition of mass classification,the causes of mass deviation and its impact on trajectory performances of projectile were analyzed,and the influence of the current mass classification standard on the promotion of projectile dispersion,fire efficiency of cannon and service supportability of ammunition was discussed.The proposal to reduce current mass classification levels and mass deviation range was proposed combined with the development tend of the modern production equipment and technics.

projectile;mass classification of projectile;fire efficiency;service guarantee

TJ410.1

A

1004-499X(2017)04-0093-04

2017-07-06

郭尚生(1996- ),男,高级工程师,研究方向为弹药设计与试验。E-mail:15640200025@163.com。