300 t级超低碳不锈钢铸件冶炼技术研究

邓 琴 李洪波 谢云飞 鞠庆红 税远强 李 笑 曾 杰 杨先芝

(二重集团(德阳)重型装备股份有限公司铸锻公司,四川618000)

近年来,随着水电建设的不断发展,一方面水电铸件的超大型化明显,其水轮机主要不锈钢部件——上冠、下环的单件钢水量已达到300 t级,超大型化的不锈钢铸件对重型机械制造企业的冶炼能力提出了更高的要求;另一方面,对上冠、下环等主要铸件的要求也越来越严格。目前国内大型及超大型水电不锈钢铸件上冠、下环基本采用Cr13型的材质,标准中的化学成分均要求超低碳、低钒和低气体含量,对铸件的化学成分、纯净度等要求极其严格,因此也就对制造企业在冶炼过程中的化学成分控制、钢水纯净度控制等环节提出了更高的要求。

根据现有设备条件,生产超大型C≤0.04%的Cr13型水电不锈钢铸件,我厂炼钢工序采取VOD工艺流程,在一定的真空条件下实现“脱碳保铬”的目的,使钢中的C达到≤0.04%的要求。受冶炼炉台能力的制约,炼钢需要双包VOD冶炼合浇300 t级的超低碳水电不锈钢铸件。由于涉及到双包VOD生产的环节、影响因素,存在问题相较于单包VOD冶炼也更多,特别是VOD后保碳、控氮、钢液纯净度、设备承受能力及安全等一系列问题,生产超大型超低碳水电不锈钢铸件难度非常大。

1 材料化学成分要求

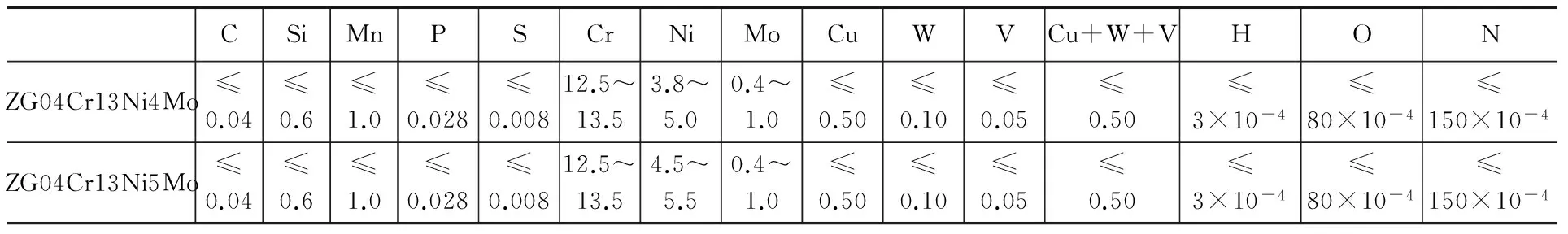

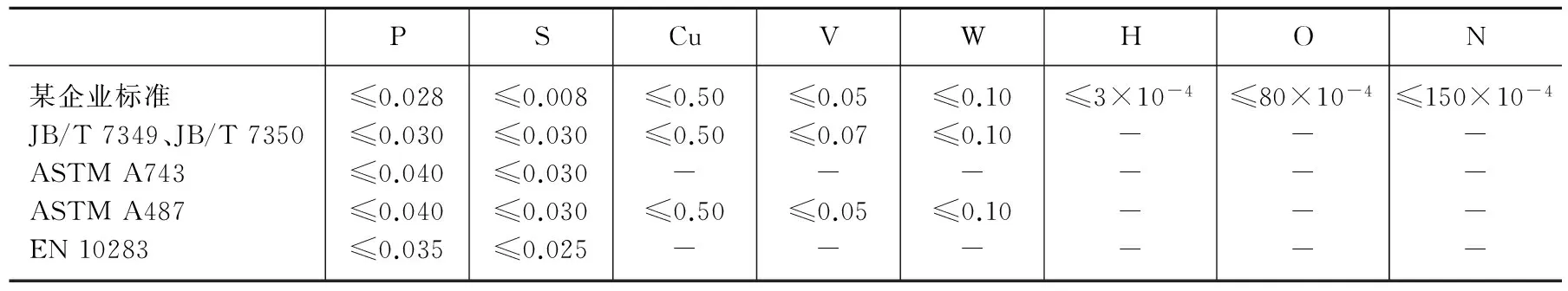

我厂为某企业生产的大型上冠、下环铸件产品,其化学成分要求见表1,残余有害元素和气体元素控制要求与其他同材质标准比较见表2。

从表1和表2可以看出,该企业产品与其他相同或类似材质的标准要求相比,残余有害元素P、S、V和气体元素H、O、N要求严格,尤其是S、V、O、N元素。同时该企业产品力学性能要求高,无损检测要求严,因此对钢水纯净度也提出了更高的要求。

表1 某企业上冠、下环铸件产品熔炼及成品化学成分要求(质量分数,%)Table 1 Smelting of crown and band castings and chemical compositionrequirement of final product of one enterprise (Mass,%)

表2 残余有害元素和气体元素控制要求对比(质量分数,%)Table 2 Control requirement comparison between residual harmful elements and gas elements (Mass,%)

2 难点分析

2.1 化学成分

2.1.1 元素C

VOD过程中,C含量往往已经降到0.030%以下的极低程度,但下一步的真空处理过程中常出现C含量意外增加的现象,极易导致钢中C含量超出标准要求。同时先VOD包次在等后包次VOD过程中也容易出现增C现象,所以达到标准要求的C≤0.04%非常困难。

2.1.2 元素V

该企业产品熔炼及成品均要求V≤0.05%,没有成品分析偏差,在同类产品中要求比较严格。Cr13型不锈钢冶炼时需要加入大量的铬铁合金,而普通铬铁合金中含V均较高,使用普通铬铁生产V≤0.05%的Cr13型不锈钢很难达到,而搭配部分金属铬的生产成本又太高。

2.1.3 元素O

由于VOD过程的特殊性,钢液在VOD结束后的一段时间内钢液内的氧是过饱和的,因此也就导致了后续精炼过程中钢液的脱氧任务很重,要保证满足标准中O含量的要求困难较大。

2.1.4 元素N

因为N易与Cr等元素结合生成氮化物,特别是在Cr含量达12.3%以上的钢种中,根据公式计算,N的饱和溶解度可达0.086%,而标准中要求N≤0.0150%,同时由于仅有一台VOD设备,先VOD包次在等待后包次VOD的长时间过程中也容易出现增氮现象。因此,如何减少钢中N含量并满足标准要求有较大的难度。

2.2 钢液纯净度控制难

炼钢厂仅有一台大型VOD冶炼设备,不能同时进行VOD生产,需要一炉钢水VOD操作后,再进行另一炉钢水VOD操作。这就存在先VOD冶炼完成后的钢水在等待下一包钢水VOD冶炼的过程中,钢液容易吸气及氧化程度加深,这增加了对钢液纯净度的控制难度。

3 工艺技术分析

3.1 工艺流程

工艺流程为:EF→LF(S)→LF1(VOD)+ LF2(VOD)→合浇铸件。

3.2 优选原辅材料

使用成分明确的废钢和低碳、低钒、低杂质的铁合金,尽量减少P、S、Cu、W、V等有害元素和残余元素的带入量,同时精选造渣材料等。

3.3 电炉冶炼低磷粗水

电炉备料考虑一定的配碳量,使粗水在氧化脱碳过程中有一定的脱碳量,确保熔池有合适的沸腾改善传质和传热条件,但又不至于配碳过高,使得脱碳负担加重。

通过强氧化、大渣量、换渣等手段冶炼出P≤0.003%的钢水,以保证钢包炉精炼后的成品钢液中P含量达到最低水平。

3.4 钢包炉造渣

在钢包炉整个冶炼过程中造渣操作极其重要,因此根据不同的冶炼时期造不同的渣,如VOD结束后,除加入脱氧剂外,还需要加入石灰。因为石灰的加入对VOD后的精炼至关重要,是提升钢液纯净度的重要保证,钢液中加入的石灰形成熔渣后,是吸收脱氧产物的必要载体,也是阻隔钢液再次吸气的屏障。

3.5 钢包炉化学成分控制

综合考虑VOD过程中温度升高、后期合金加入量、自由空间限制等因素,精炼合金化过程中主要控制C、Si、Mn、Cr、Ni、Mo元素,合金元素调整到位后尽量做到VOD后不调整Cr、Ni、Mo含量。

3.5.1 控制元素C

3.5.1.1 分析增碳原因

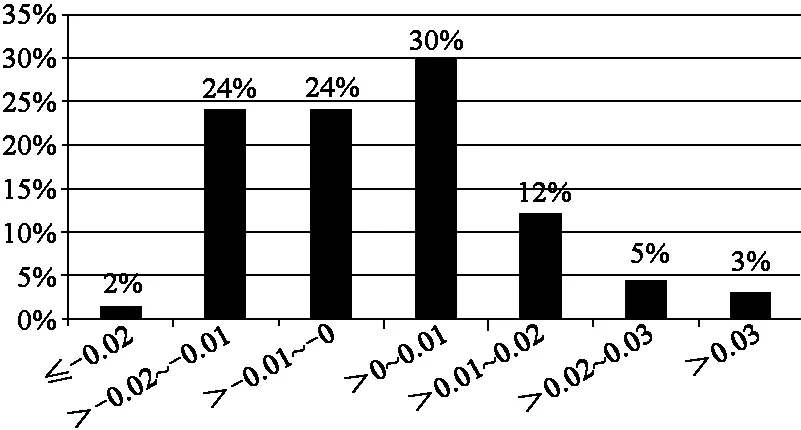

根据2009~2014年炼钢车间VOD生产数据统计,对VOD过程后增碳量进行了分析,其具体分布图见图1。

图1 VOD过程后增碳量分布图Figure 1 Carbon increased distribution map after VOD process

炼钢采用VOD工艺流程在完成真空吹氧降碳工序后要加入脱氧剂和石灰,以还原渣中的铬并促进液态渣的形成。在加入脱氧剂和石灰后常常出现C含量意外增加0.005%~0.025%的现象。从图1可以看出,C含量增加的比例达50%,最大增碳量0.039%,其中增碳量在0~0.01%最多,比例达到30%,这极易导致钢中C含量超出内控范围或标准要求。

通过分析认为,脱氧剂几乎不影响钢液中的C含量,不是增碳的主要影响因素,而石灰质量对增碳的影响最大,是增碳的主要原因。

3.5.1.2 控制C≤0.04%的措施

对2009~2014年VOD冶炼不锈钢情况及VOD过程异常增碳原因分析后,认为在现有的设备和工艺流程条件下,生产C≤0.04%的低碳Cr13型不锈钢,要从增强反应条件和减少VOD后增碳量这两方面入手。采取的措施如在钢包炉熔渣精炼过程中,整个冶炼操作过程中控制氩气流量,强化搅拌,提高碳氧反应的动力学条件,精选烧透的石灰等。

在真空吹氧过程需密切关注真空度、氧浓差电势、废气温度等参数调整及变化情况,并在氧浓差电势处于谷底水平一定时间后,再综合参考吹氧时间、真空度等因素的变化情况后再停氧,确保真空吹氧将碳脱到工艺要求,又不致使钢液过度氧化。同时VOD后钢液的C含量较低,还需要采取措施防止异常增碳。

3.5.2 控制V元素

3.5.2.1 分析V的来源

根据多年的生产经验,无论采用哪种废钢作为原材料,经电炉氧化冶炼的粗水V含量均在0.01%以下。而在钢包炉冶炼碳(锰)钢、低Cr合金钢或其他不含V的钢种时,熔炼分析V含量均≤0.01%。在生产不锈钢时,随着铁合金的加入(除铬铁合金外),V含量增加不明显,而一旦加入铬铁合金时,钢水V含量明显增加。因此,可以判断钢水V含量主要来源于铬铁合金。

3.5.2.2 控制V≤0.05%的措施

V作为残余元素在冶炼过程不可能有意添加钒,带入的钒均以铬铁为主的铁合金带入,这极大地增大了生产难度和生产成本。

国家标准中并未对铬铁合金中的V元素做要求,常规的铬铁合金中的V含量通常比较高,在冶炼过程中往往加入一部分铬铁后,需加入金属铬,才能保证V≤0.05%的要求,这使得生产成本大大增加。因此需采购合适的铬铁,既能满足Cr13型水电不锈钢中V≤0.05%的要求,又能大大节省生产成本。

3.5.3 控制O元素

钢液的O含量过高,钢液凝固过程中会与碳反应生产CO气体,造成铸件出现气孔。另外,氧与钢中易氧化元素反应产生的氧化物,若残留钢中,会形成非金属夹杂物。一般来说,氧在钢液中的含量高低可表征钢液纯净的好坏,氧在成品钢中过多的存在是钢液冶金质量较差的表现。因此,如何保证钢液的低氧含量并满足标准要求是冶炼过程控制的重要目标。

VOD结束后,钢液中存在大量的氧,需要进行充分脱除,此时必须采取沉淀脱氧与扩散脱氧的综合手段,才能取得较好的脱氧效果。

3.5.4 控制N元素

钢液中的N会与钢中的Cr、V、Nb等元素形成氮化物,在不锈钢中,由于Cr含量较高,氮化物的形成在所难免,一般来说,在马氏体不锈钢中,一定数量的氮化物因熔点高、尺寸小,可成为结晶的核心,细化晶粒,形成氮化物细晶强化效果,对提高钢的塑性、韧性有帮助,但若氮化物数量过多,会造成强度偏高、补焊区硬度偏高及产生时效脆性等问题。

VOD的主要作用是降碳保铬,其次是可借助吹氧脱碳反应过程创造的条件降低钢中N含量。在吹氧过程中,碳氧反应形成的CO气泡相当于小真空室,在吸附扩散过来的氮气之后,气泡上浮并逸出到真空系统中,从而使N含量降低。另外,碳氧反应的进行使得熔池的搅拌状况良好,也促进了N的扩散,使VOD后钢液的N含量达到较低水平。同时还需要采取措施防止异常增氮。

3.6 终脱氧

为使钢液中的氧进一步降低和减少浇注过程中的二次氧化程度,具备出钢条件后,需要对钢液进行终脱氧。利用强脱氧剂中与氧亲和力强的元素和氧的结合并排除来达到脱氧目的。

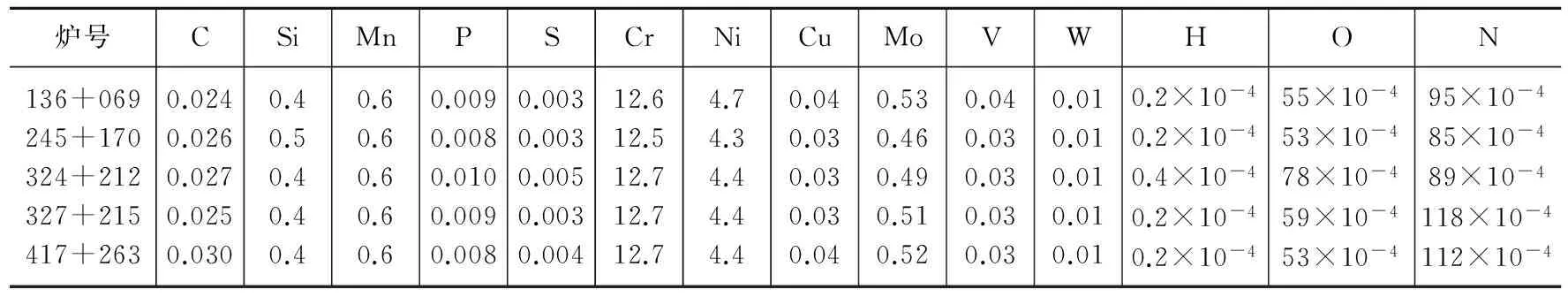

表3 成品化学成分分析结果(质量分数,%)Table 3 Analysis result of chemical composition of final product (Mass,%)

4 生产结果

部分超大型ZG04Cr13Ni4Mo铸件不锈钢产品的成品取样分析结果如表3所示。

从表3可以看出:(1)所有元素的成品分析值均在标准要求范围内。(2)C含量均≤0.030%,说明控碳措施是正确的。(3)有害元素P≤0.010%、S≤0.005%,残余元素V≤0.04%、Cu≤0.04%,说明优选原辅材料的措施是有效的。(4)成品气体含量均在要求范围内,除324+212炉号中O含量偏高外,其余炉号O≤60×10-6,说明钢液脱氧效果、纯净度良好。

5 结束语

(1)二重在一台VOD炉冶炼双包VOD的条件下,批量生产的C≤0.04%、V≤0.05%的超大型Cr13型水电不锈钢铸件,其产品化学成分均很好地满足了标准要求。其中残余有害元素P、S、Cu、W、V均控制在较低的水平,说明二重在生产Cr13型不锈钢水电铸件时对残余有害元素的控制方面所采取的措施非常有效。同时,气体含量控制较低,说明了钢液脱氧、脱气效果好,钢液的纯净度好。

(2)二重生产的C≤0.04%、V≤0.05%的超大型Cr13型水电不锈钢铸件,其成品C含量基本控制在≤0.030%,因此可以考虑拓展标准要求C≤0.03%的超超低碳Cr13型水电不锈钢铸件产品的市场。

[1] 黄希祜. 钢铁冶金原理[M].北京:冶金工业出版社,1980.

[2] 马平,王涛,谢云飞,等. 用低碳镁碳砖钢包冶炼低碳不锈钢生产实践[J]. 大型铸锻件 2014(1):48-50.

[3] 邓琴,王涛,邱斌,等. 620℃超超临界含B耐热钢大型铸件冶炼技术研究[J]. 大型铸锻件 2014(2):26-28.