工艺条件对蜡油缓和加氢裂化产品性质的影响

梁家林,胡志海,赵 阳,任 亮,戴立顺

(中国石化石油化工科学研究院,北京 100083)

近年来,我国经济增长速度逐渐放缓,市场对柴油产品的需求随之降低,汽油产品的需求随着家用汽车保有量的饱和也逐渐进入稳定期[1-3]。然而季节因素导致市场对汽柴油产品的需求不断调整,因此,如何灵活调整柴汽比是很多炼油厂面临的一个巨大挑战。缓和加氢裂化工艺既可生产部分柴油的调合组分,又可生产优质的催化裂化原料,通过调整工艺参数,可较大幅度调整柴油和精制蜡油的产出比例,从而实现对全厂柴汽比调整的目的。相比常规蜡油加氢处理工艺[4-5],缓和加氢裂化蜡油产品性质改善显著,蜡油产品作催化裂化原料时,催化裂化高附加值产品收率更高;相比蜡油加氢裂化工艺[6],缓和加氢裂化工艺条件苛刻度较低,氢耗较低,蜡油产品收率较高。因此,蜡油缓和加氢裂化工艺较上述两种工艺生产灵活性更高,既能生产更优质的催化裂化原料或催化裂解原料,也可副产少量的喷气燃料或柴油组分。且在现有炼油厂结构的基础上,采用蜡油加氢处理或加氢裂化装置,更换相应的催化剂,调整工艺条件即可实施缓和加氢裂化工艺。

缓和加氢裂化工艺的另一优点是可以生产优质的催化裂解单元进料。通过缓和加氢裂化-催化裂解的组合工艺[7]可最大量生产化工原料的加工模式在化工型炼油厂将有较大的发展前景。鉴于蜡油缓和加氢裂化工艺的诸多优点,本研究考察工艺条件对蜡油馏分产品性质的影响,以期为科研和生产提供指导和参考。

1 实 验

采用中国石化石油化工科学研究院(简称石科院)开发且已工业应用的蜡油加氢精制催化剂RN-410及加氢裂化催化剂RHC-131,两种催化剂的物化性质指标见表1,在250 mL中型加氢试验装置上开展蜡油缓和加氢裂化工艺影响试验。试验以中东蜡油为原料,其性质见表2。

表1 催化剂物化性质指标

表2 蜡油原料性质

2 氢分压对缓和加氢裂化产品性质的影响

在体积空速0.6 h-1、氢油体积比800的条件下,考察氢分压为8.0,10.0,12.0,13.0 MPa时,蜡油产品性质的变化规律,通过调整反应温度控制不同氢分压下的转化率约为30%。表3为不同氢分压条件下的精制蜡油产品性质。由表3可见,在相同转化率条件下提高氢分压时,精制蜡油的密度、硫含量、氮含量均降低,氢含量升高。

表3 不同氢分压下的蜡油产品性质

表4为蜡油原料及不同氢分压条件下的蜡油产品烃类组成。为较清楚地分析蜡油原料各烃类变化规律,将不同氢分压条件下的烃类组成数据乘以蜡油收率,从而对比各烃类绝对质量的变化情况。由表4可见,各芳烃含量均随氢分压的升高而降低,各环烷烃含量随氢分压的升高而升高,链烷烃含量随氢分压的增加变化不显著。随氢分压的升高,较多的芳烃加氢饱和生成环烷烃,生成的环烷烃仅有少量发生裂化反应生成链烷烃或小分子烃类,从而环烷烃含量表现出随氢分压的升高而升高的变化趋势。当氢分压从12.0 MPa升高到13.0 MPa时,三环及三环以上的环烷烃含量降低,单环及双环环烷烃含量增加,表明13.0 MPa相比12.0 MPa氢分压条件下,三环及三环以上的环烷烃发生开环裂化反应速率的增加值高于其它烃类生成三环及三环以上烃类的速率增加值。

表4 原料及不同氢分压下的蜡油产品烃类组成 w,%

为进一步分析烃类组成的变化规律,以不同碳数的烷基苯、环烷基苯、三环环烷烃、单环环烷烃及链烷烃的含量随氢分压变化作图,结果见图1~图5。由图1可见:当氢分压从8.0 MPa增加到10.0 MPa时,相同转化率条件下,烷基苯含量降低,且烷基苯类烃的碳数峰值减小,表明提高氢分压,碳数较大且含量较高的烷基苯类烃发生了侧链的断裂反应,从而导致烷基苯碳数峰值减小;当氢分压从10.0 MPa增加到12.0 MPa时,烷基苯类烃含量略有降低;当氢分压提高到13.0 MPa时,烷基苯类烃碳数峰值又逐渐增加,集中在30个碳数左右,烷基苯类烃的含量进一步降低。由图2可知,环烷基苯的碳数分布随氢分压的变化规律与烷基苯相同。因此,认为随氢分压的增加,首先发生反应的是含量较高的烷基苯类烃,待各烷基苯类烃含量相差较小时,碳数较小的烷基苯类烃开始发生反应,因为这类烃相比碳数较大的烷基苯类烃空间位阻小,较易扩散到催化剂活性中心发生反应。

图1 烷基苯碳数分布随氢分压的变化氢分压,MPa:◆—8.0; ■—10.0; ▲—12.0; ●—13.0。图2~图5同

图2 环烷基苯碳数分布随氢分压的变化

图3 三环环烷烃碳数分布随氢分压的变化

图4 单环环烷烃碳数分布随氢分压的变化

图5 链烷烃碳数分布随氢分压的变化

由表4可见,三环环烷烃含量相比原料有所降低,表明三环环烷烃生成的速率低于三环环烷烃开环裂化反应生成其它烃类的速率。由图3可见,当氢分压从8.0 MPa提高到13.0 MPa时,三环环烷烃碳数峰值没有变化,含量略有增加,表明在8.0~13.0 MPa氢分压范围内,提高压力时,生成三环环烷烃的速率增加,三环环烷烃裂化的速率降低。由图4和表4可见,单环环烷烃质量相比原料提高显著,表明其它烃类生成了单环环烷烃,且单环环烷烃含量随氢分压的升高而升高,碳数分布没有显著变化,碳数分布随氢分压的变化趋势与三环环烷烃类似。

由表4和图5可见、当氢分压从8.0 MPa提高到12.0 MPa时,链烷烃的含量增加,链烷烃的碳数峰值变化较小,表明在氢分压8.0~12.0 MPa范围内,提高氢分压有利于链烷烃的生成,且链烷烃较少发生裂化反应;当氢分压从12.0 MPa提高到13.0 MPa时,链烷烃含量没有显著变化,但碳数峰值向高碳数方向移动,表明提高氢分压有利于高碳数链烷烃的生成。

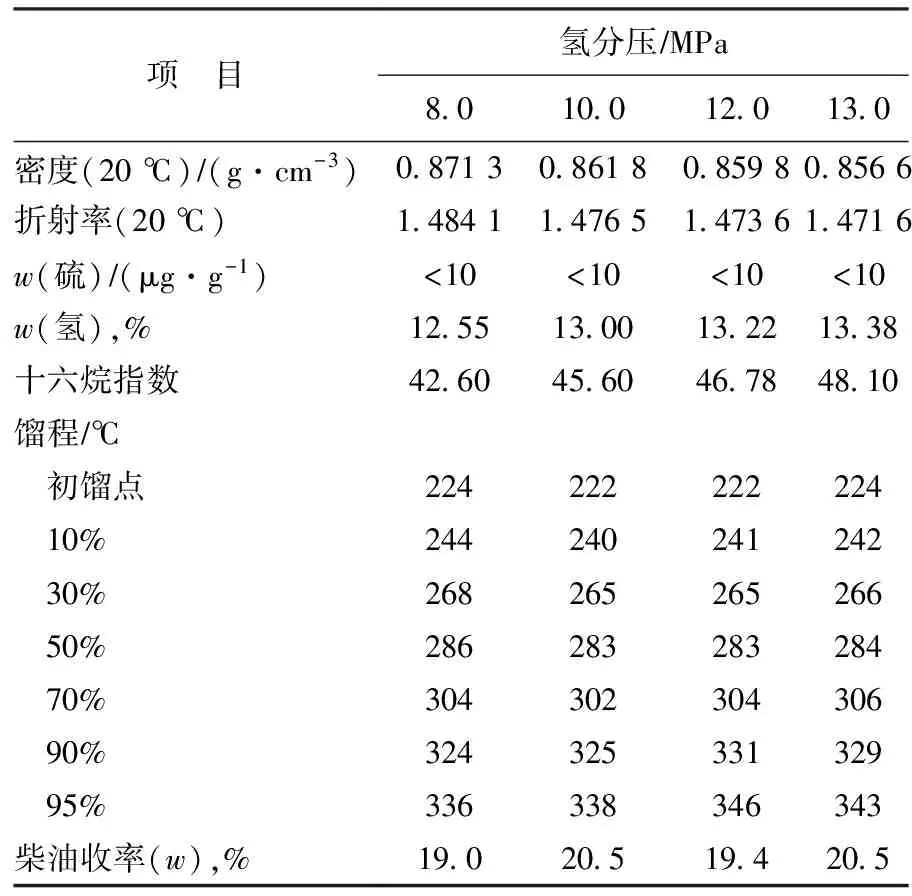

不同氢分压条件下的柴油产品性质见表5。由表5可见,在相同转化率下,不同氢分压条件对应的柴油收率在20%左右,提高氢分压,柴油性质改善显著,当氢分压从8.0 MPa提高到13.0 MPa时,十六烷指数从42.60升高到48.10,密度(20 ℃)从0.871 3 g/cm3降低到0.856 6 g/cm3。表明高的氢分压有利于生产优质的柴油调合组分。

表5 不同氢分压下的柴油产品性质

3 空速对缓和加氢裂化产品性质的影响

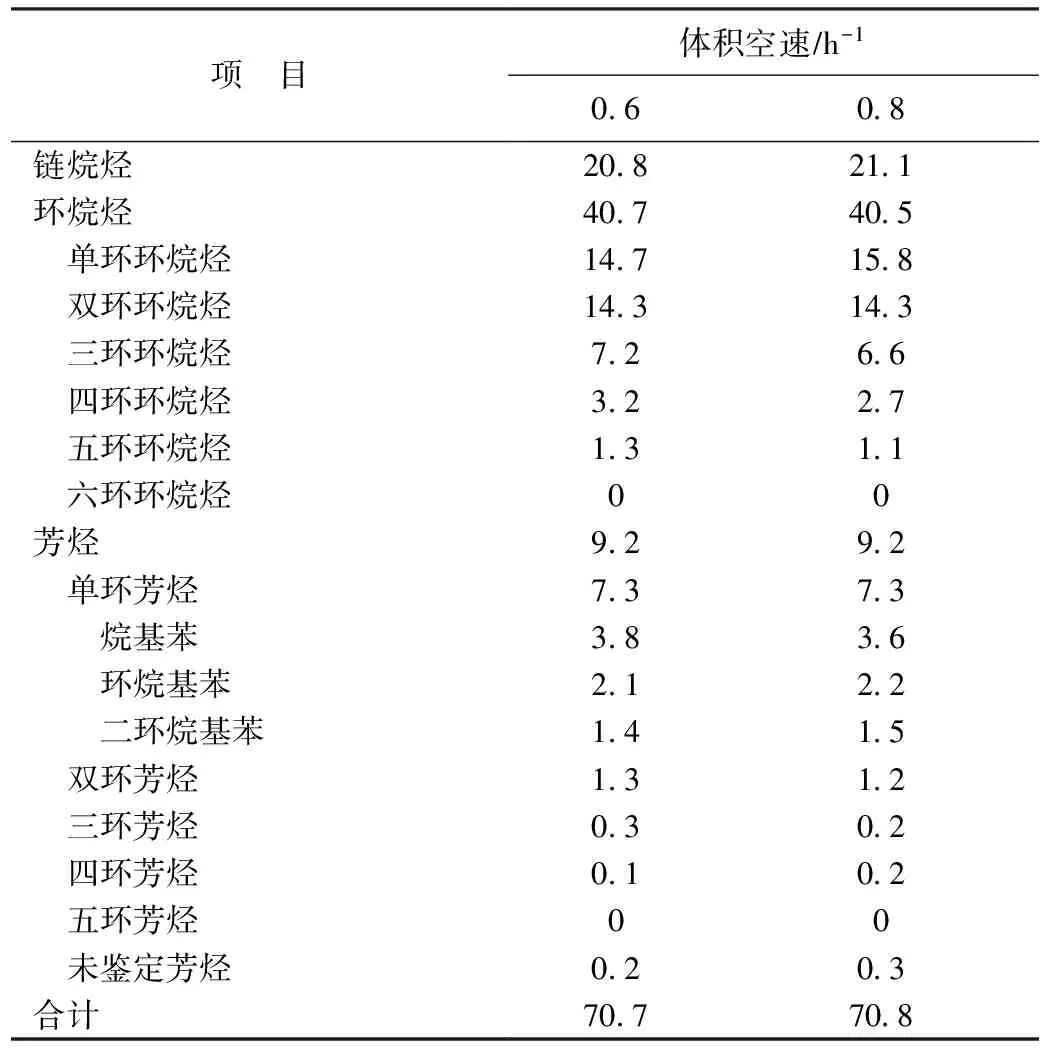

在氢分压12.0 MPa、氢油体积比800的条件下,将体积空速从0.6 h-1提高到0.8 h-1,通过调整反应温度,控制转化率在30%左右,考察不同空速条件下蜡油产品性质的变化,结果见表6。由表6可见,在相同转化率下,高空速条件下的蜡油产品性质与低空速条件下基本一致,表明提高反应温度弥补了空速增加导致反应时间变短、产品质量变差的不足。进一步分析了两种空速条件下蜡油产品烃类质量分数的变化,结果见表7。由表7可见,两种空速条件下的蜡油产品烃类组成基本相同。图6~图8为两种空速条件下,环烷基苯、单环环烷烃及链烷烃碳数分布随空速的变化情况。由图6~图8可见,在较高空速条件下,通过提高反应温度来控制转化率与低空速条件下相同的情况下,较易生成高碳数的环烷烃及链烷烃,而碳数较低的烷基苯类烃较易发生反应生成其它烃类,从而保留了较多高碳数的烷基苯类烃。

表8为两种空速条件下的柴油产品性质。由表8可见,在相同转化率下,提高空速,柴油收率变化不大,柴油质量略有降低。表明高空速不利于生产优质的柴油产品。

表6 不同空速下的蜡油产品性质

表7不同空速下的蜡油产品烃类组成w,%

项 目体积空速∕h-10 60 8链烷烃20 821 1环烷烃40 740 5 单环环烷烃14 715 8 双环环烷烃14 314 3 三环环烷烃7 26 6 四环环烷烃3 22 7 五环环烷烃1 31 1 六环环烷烃00芳烃9 29 2 单环芳烃7 37 3 烷基苯3 83 6 环烷基苯2 12 2 二环烷基苯1 41 5 双环芳烃1 31 2 三环芳烃0 30 2 四环芳烃0 10 2 五环芳烃00 未鉴定芳烃0 20 3合计70 770 8

图6 烷基苯碳数分布随空速的变化体积空速:▲—0.6 h-1; ●—0.8 h-1。图7、图8同

图7 单环环烷烃碳数分布随空速的变化

图8 链烷烃碳数分布随空速的变化

表8 不同空速下的柴油产品性质

4 氢油比对缓和加氢裂化产品性质的影响

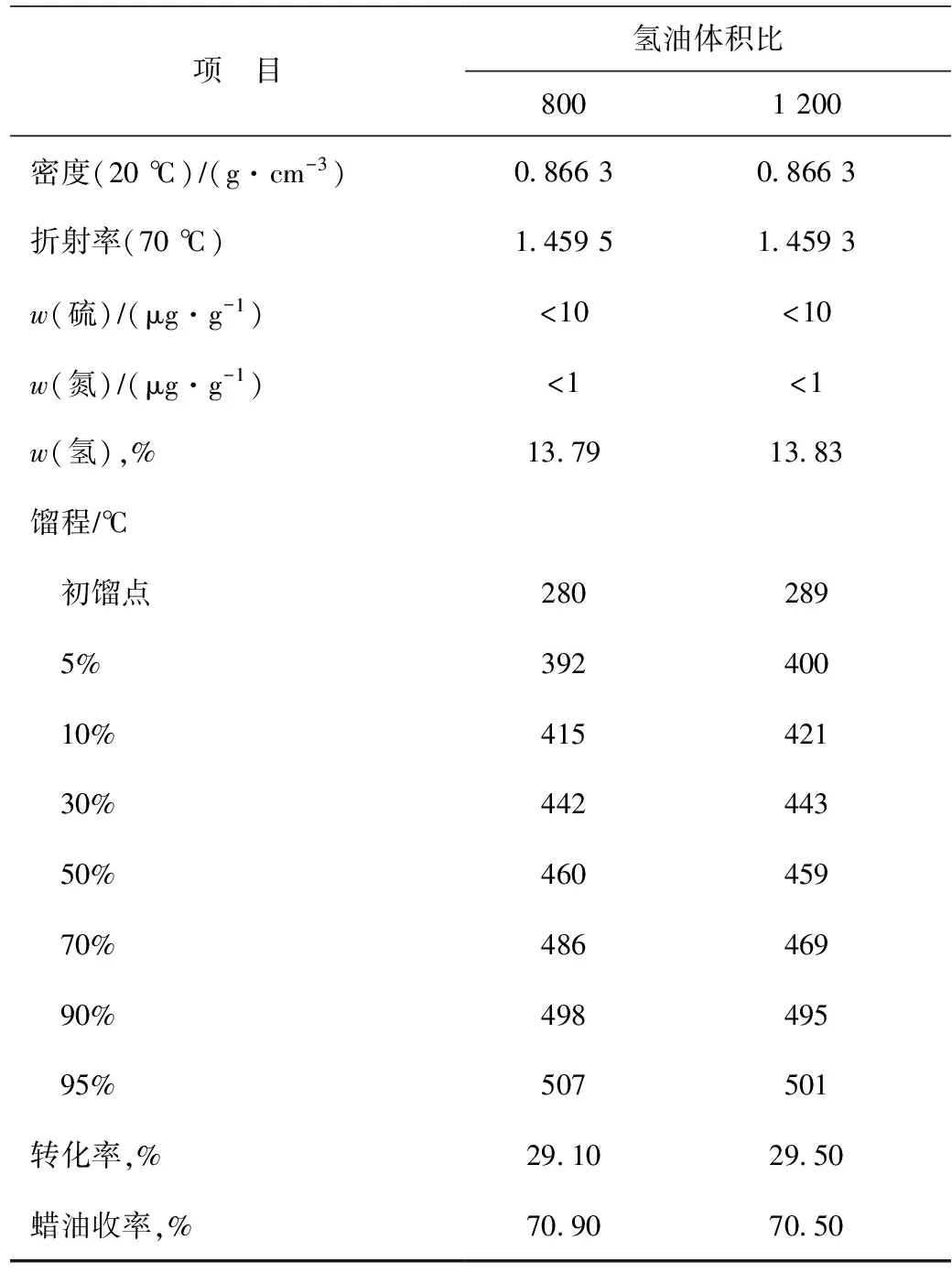

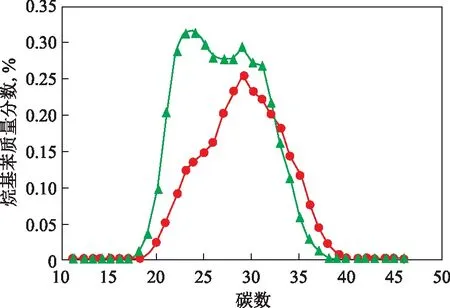

在体积空速0.6 h-1、氢分压12.0 MPa的条件下,考察氢油体积比分别为800和1 200条件下蜡油产品性质的变化,结果见表9和表10。由表9和表10可见,当氢油体积比从800提高到1 200时,蜡油产品性质变化较小,芳烃含量略有降低,环烷烃含量略有升高,链烷烃含量基本一致,表明提高氢油比,促进了部分芳烃加氢饱和生成环烷烃,对链烷烃的影响较小。图9~图11为两种氢油比条件下,烷基苯、单环环烷烃及链烷烃碳数分布的变化情况。由表10和图9可见,当氢油体积比从800提高到1 200时,烷基苯类烃含量降低,且碳数峰值向高碳数方向移动,表明高氢油比有利于芳烃加氢饱和反应,且碳数较低的烷基苯类烃较易发生反应生成其它烃。由图10和图11可见,提高氢油比,环烷烃和链烷烃的碳数峰值均向高碳数方向移动,表明高的氢油比有利于生成高碳数的环烷烃和链烷烃。

表9 不同氢油比下的蜡油产品性质

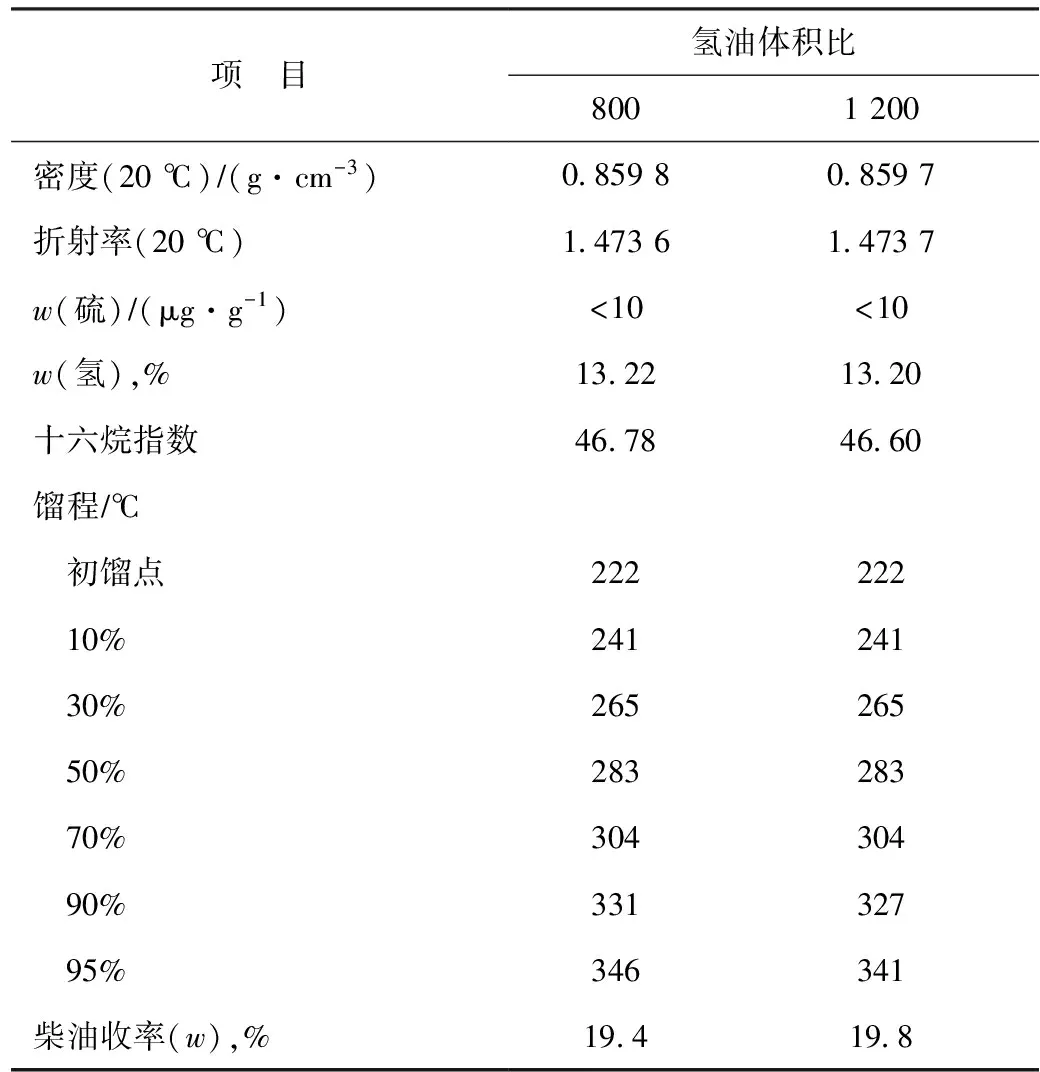

不同氢油体积比条件下的柴油产品性质见表11。由表11可见,提高氢油比,柴油产品性质略有降低,表明氢油体积比在800~1 200范围内,对柴油产品性质影响较小。

表10 不同氢油比下的蜡油产品烃类组成 w,%

图9 烷基苯碳数分布随氢油比的变化氢油体积比:▲—800; ●—1 200。图10、图11同

图10 单环环烷烃碳数分布随氢油比的变化

图11 链烷烃碳数分布随氢油比的变化

表11 不同氢油比下的柴油产品性质

5 结 论

(1)通过研究不同氢分压对缓和加氢裂化工艺蜡油及柴油产品性质的影响可知,提高氢分压,含量较高的单环芳烃发生加氢反应,各碳数单环芳烃含量基本一致时,碳数较低的单环芳烃因为空间位阻较小较易扩散到催化剂加氢活性中心发生反应,从而在高压条件下加氢蜡油高碳数的单环芳烃含量相对较高。环烷烃含量均随氢分压的升高而升高,链烷烃含量略有升高,两种烃类碳数分布的峰值没有较显著变化。提高氢分压时,柴油产品性质改善显著。

(2)相同转化率条件下,空速对蜡油和柴油产品的宏观性质影响较小,蜡油产品碳数分布结果表明:提高空速时,碳数较小的单环芳烃类较易发生反应,碳数较高的单环芳烃保留在产品中;链烷烃和环烷烃的碳数分布峰值均随空速的增加而增加,表明提高空速有利于生成高碳数的链烷烃和环烷烃。高空速条件下柴油产品性质略有降低。

(3)提高氢油比,促进了芳烃加氢饱和生成环烷烃,链烷烃含量变化较小,蜡油产品碳数分布峰值增加,表明高的氢油比有利于生成高碳数的链烷烃和环烷烃,低碳数的单环环烷烃较易发生反应,从而保留了原料中高碳数的单环芳烃。高氢油比条件下柴油产品性质变化较小。

[1] 张罗庚,胡云涛,简建超. 加氢装置降低柴汽比的优化措施[J]. 石油炼制与化工,2017,48(7):60-63

[2] Qin Lihong,Li Haiyan,Li Jun,et al. Synthesis of nano-ZSM-5 in ultra-concentrated system and its performance in diesel hydrodewaxing[J]. China Petroleum Processing and Petrochemical Technology,2016,18(4):25-31

[3] 吕海宁,许楠,王辉,等. LTAG技术对蜡油加氢装置的影响及分析[J]. 石油炼制与化工,2017,48(1):14-18

[4] 黄剑,齐庆轩,尚计铎. 蜡油加氢装置掺炼催化裂化柴油的工业应用[J]. 石油炼制与化工,2016,47(3):77-81

[5] 任亮,蒋东红,胡志海. 延长蜡油加氢预处理装置运行周期的技术关键与工业实践[J]. 石油炼制与化工,2015,46(5):28-33

[6] Peng Chong,Yang Xuejing,Fang Xiangchen,et al. Direct production of high octane gasoline and ultra-low sulphur diesel blend stocks via light cycle oil hydrocracking[J]. China Petroleum Processing and Petrochemical Technology,2015,17(4):30-36

[7] 朱长健,姚孝胜. 原料加氢预处理与催化裂解装置联合运行分析[J]. 石油炼制与化工,2013,44(2):47-50