基于abaqus的板材多点成形起皱缺陷的数值模拟

李志强,温煜,刘明利

(机科发展科技股份有限公司,北京 100044)

1 多点成形技术简介

传统的板材成形方式是通过整体模具冲压成形,一套模具只能成形一种产品。而多点成形技术的核心思想就是用排列有序的基本体群来代替整体模具成形,如图1所示。这些基本体的高度是可以任意调节的,经过调形后,形成需要的曲面,然后进行冲压成形,通过将曲面信息输入到计算机中,系统自动完成基本体冲头高度的调节,针对不同曲率的曲面,仅仅只需调节冲头高度,便可形成一个新的曲面。因此这一套设备可成形多种不同的曲面,具有柔性的特点,称之为多点柔性成形。

图1

2 板材起皱缺陷分析

起皱是板材成形的常见缺陷,无论是整体模具成形,还是多点模具成形,都易产生起皱。而且起皱对板材成形精度影响很大,是必须要解决的问题之一。起皱实际上是板材受到切向压应力的作用,产生了受压失稳,这一点与压杆失稳很像,当切向压应力超过板材能承受的最大压应力时,就可能产生起皱。

一般来说,对于起皱缺陷,最常见的解决方案是使用弹性垫与压边圈,它们作用的共同特点是增加对板材的法向约束,使其厚度方向不再容易失稳。但是对于弹性垫的厚度及压边力大小的控制,很难通过理论计算去设计,随着计算机技术的不断发展,有限元技术开始被越来越多的应用在板材成形的数值模拟过程中。

3 有限元模型的建立

3.1 材料参数

本文研究对象为单曲率抛物面,其曲面方程为:

无压边成形时,板材大小为440mm×440mm,有压边圈辅助成形时,板材大小为550mm×550mm,其中压边圈的宽度为30mm。基本体群数量为11×11,基本体冲头半径为20mm,对于弹性垫,将其简化为线弹性模型。弹性模量为100MPa,泊松比0.49,密度为1150kg/m3。对于压边圈及基本体群,将其设定为刚体,即不会发生变形。图2为带弹性垫的装配体模型,图3为带压边圈的装配体模型。

3.2 网格划分

网格划分的好坏对有限元分析结果的精度有很大影响。在网格划分的过程中有两点值得注意,一是网格疏密的选择,对于我们不关心或者影响很小的部分,网格可以划分的疏一点,加快计算机处理速度。对于应力集中的部位,网格应该划分的密一些。二是单元的选择。Abaqus具有丰富的单元库,可以模拟大部分工程材料的特性。以本文所用的模型来举例,对于薄板,我们采用S4R壳单元来成形,因为我们最关心的是板材的应力应变情况,故网格要密一些,对于弹性垫,选择的是C3D8R实体单元,我们并不关心它的受力情况,但也不宜划分的过疏,对于压边圈和基本体群,将其定义为离散刚体,对于离散刚体来说,其是不会变形的,所以理论上来说可以不划分网格,但实际上不划分会导致结果不收敛,所以我们尽可能将网格划的疏一些,以加快计算速度,单元选择R3D4的刚体壳单元。

图2

图3

3.3 边界条件设置

有限元模拟中,边界条件的设定是必不可少的过程。所谓边界条件,就是限制有限元模型某组件的自由度或者设置其运动条件。边界条件大体上分为两种:一是限制位移的边界条件,二是限制载荷的边界条件。本文所研究的多点柔性模具冲压成形,下基本体群是保持固定不动的,而上基本体群起到冲压的作用,其运动方式可通过位移或者压力来控制,位移控制就是给定一个位移,在分析步的时间结束的同时,基本体群位移到指定的位置。而压力控制就是给定一个变化或者恒定的力,来控制基本体的冲压速度。由于压力值不易控制,且会随着时间不断变化,因此本文采用位移—时间曲线控制基本体群的运动,即在边界条件中给出基本体群参考点在某个自由度上的位移值。在成形过程中,下基本体群保持固定不动,约束所有的自由度。上基本体群作为整体约束除形成方向平移以外的所有移动和转动自由度,初始位置不与板料发生干涉。

3.4 接触的定义

接触的设置对模型建立的正确与否至关重要。对板料和弹性垫没有施加约束,是因为在建模过程中对板料和弹性垫定义了接触约束。采用主从面算法确定接触点对,通常将模具等刚性模型的接触表面定义为主面,而将板料、弹性垫等弹塑性或弹性模型的接触表面定义为从面,将各组成零件(如板料与弹性垫、弹性垫与模具)之间的接触均定义为自动面-面接触,这种接触类型能够自动确定壳单元的接触表面方向,对于物体表面有大量相对滑移时很有效,常用于接触面积较大的物体表面之间的接触。在成型中设置4个接触对,板料与上、下弹性垫各构成一个接触对,上下弹性垫又分别与上下基本体之间构成一个接触对。

在板材多点冲压成形过程中,上下基本体群与板材接触,将压力施加在板材表面,完成整个冲压过程。上下基本体群与工件之间的接触很复杂,属于非线性问题,而且这种接触方式对板材多点成形数值模拟结果影响很大。有限元软件可以设置使用罚函数法来解决这类非线性的复杂接触问题。罚函数法的原理是:每一分析步检查接触的点与主面之间的力,该接触力的大小与穿透深度及主表面的刚度成正比,称该力为罚函数。在有限元模型建立过程中,对于基本体群与板材及弹性垫,弹性垫跟板材之间,压边圈与板材之间的接触条件采用罚函数法进行接触处理。

3.5 摩擦的定义

板料与基本体之间,板料与压边圈之间存在着摩擦,这种摩擦影响着板材的成形结果,研究表明摩擦力与以下的参数有关:正压力、滑动速度、材料特性、表面粗糙度等。因此摩擦模型的选取对结果正确与否有很大影响,本文选用库伦摩擦模型。

在多点成形过程中,由于在多点模具和板料之间引入了弹性垫,板料和弹性垫表面接触,弹性垫与冲头群相接触,在接触面之间存在着摩擦作用,该摩擦力随着成形过程的进行不断发生变化,因此摩擦系数的设定对板材的成形结果有很大影响。研究表明,板料和弹性垫之间的摩擦系数为0.1,弹性垫和多点模具之间的摩擦系数取0.2是较为合适的。

4 分析结果

4.1 板厚对起皱的影响

我们可以通过abaqus后处理进程中的厚向应变sth图来判断是否起皱以及起皱的剧烈程度。厚向应变反应的是板材厚度的变化,当产生起皱缺陷时,板材厚度应该会发生增厚或减薄的现象。

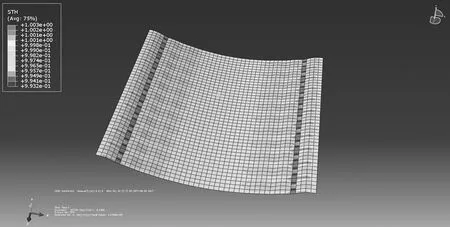

板厚1mm时的厚向应变如图4所示。

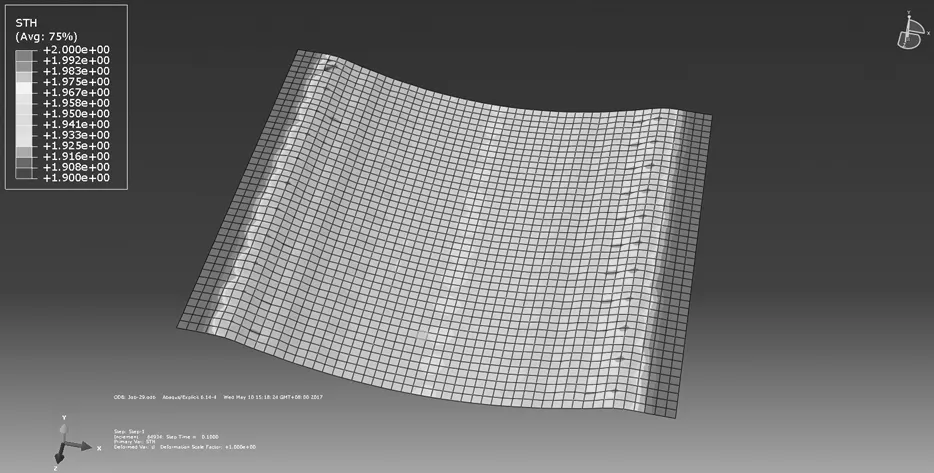

板厚2mm时的厚向应变如图5所示。

图4

图5

板厚5mm时的厚向应变如图6所示。

图6

通过厚向应变云图可以发现,随着板厚的增加,皱纹的长度明显缩小,同时严重起皱部位的数量在减少,与在前面的理论分析中,我们得到在板厚增加时,可以抑制起皱的结论相符。但在板厚5mm时,在不使用任何措施的情况下,起皱的现象仍然存在。由于我们设置的分析步的时间是0.1s,通过观察整个板材的成形过程,发现在成形时间到0.85s时,板材的应变云图如图7所示,也即板材变形程度80%~90%时,我们可以发现起皱还没产生,此时板材的曲率半径是比我们预成形的板材曲率半径大,也就是说,在板厚合适,曲率合适的情况下,板材是存在一个不起皱极限的。在不施加外在条件的情况下,是可以不产生起皱的。

4.2 弹性垫对起皱的影响

弹性垫厚度5mm时的厚向应变如图8所示。

图7

图8

弹性垫厚度10mm时的厚向应变如图9所示。

图9

弹性垫厚度15mm时的厚向应变如图10所示。

图10

使用弹性垫后,从厚向应变云图中可以看出,随着弹性垫厚度的增加,板材起皱现象越来越弱,在弹性垫仅有5mm时,抑制起皱的效果已相当明显,此时最大的皱纹的高度差仅0.001m,可以认为起皱几乎不存在。我们根据前面的成形结果,取板材起皱最剧烈的一条路径进行是否使用弹性垫的厚向应变对比,选取的路径如图11所示,其对比结果如图12所示。图中黄色线条为不使用弹性垫时板材的厚向应变情况,红色线条为使用弹性垫时板材的厚向应变情况。从图中可以很明显的看出弹性垫对起皱的抑制作用,在使用弹性垫后,板材厚度的波动几乎为0。

图11

图12

4.3 压边力对起皱的影响

从应力结果云图可以看出,采用压边圈限制两侧板材的竖向位移可以略微减轻表面压痕的缺陷。需要说明的是,在这次冲压成形中,虽然放置了压边圈,但并未设置压边力,边界条件设定的是固定压边圈,即压边圈全程保持不动。其意义在于我们需要求出使压边圈保持不动所需的最小压边力,在成形过程中,压边圈所受的支反力如图13所示,初始阶段冲头未与板材接触,故反力为零,随着冲压的进行,压边圈所受的压力越来越大,最大值大约为8000kN,需要注意的是,这里的8000kN,并非实际成形我们需要施加的压边力,我们设置了成形时间为0.1s,保证了成形效果准确的同时,大量缩短了计算机处理的时间。根据前文设置的压边圈的大小,计算出最小压边力。压边圈的面积为5002−4402=56400 mm m2,在8000kN的作用力下,压边圈所受的压力大概为142MPa 。

在不施加压边力,仅固定压边圈的工况下,板材的厚向应变如图14所示。

图13

图14

经过反复测试,当压边力增大到500MPa左右时,板材的成形效果最好,其厚向应变如图15所示。

图15

从厚向应变云图的结果对比来看,在固定压边圈而不施加压边力的情况下,我们可以发现比起单纯冲压情况下,皱纹长度缩短,同时严重起皱部位基本消失。随着压边力的增大,成形效果越好,起皱基本消除。中间部分板材较薄,两侧被压边圈限制的板材较厚,是符合实际情况的。可见压边圈对抑制起皱是有效果的。

5 结语

板材越薄,起皱现象越明显。压边圈的设置可以很明显的降低起皱缺陷,但是对压边力有要求,压边力过低会导致起皱现象依旧存在,压边力过大,又会使板材流动性变差,有拉裂的可能,合理的压边力可以降低起皱。弹性垫也可以明显改善起皱带来的缺陷,原因是弹性垫可以为板材带来法向约束。板材的起皱是在成形后期产生的,也就是板材是存在不起皱的极限曲率的。

[1]周朝晖.多点成形中弹性垫作用的数值模拟研究[D].吉林:吉林大学,2006.

[2]陈婷.杆系柔性成形模具及板料冲压成形关键技术[D].江苏:扬州大学,2008.

[3]孟凡中.弹塑性有限变形理论和有限元方法[M].北京:清华大学出版社,1985.