羧苄西林钠合成生产工艺的改进研究

柴依群

(上海上药新亚药业有限公司新先锋制药厂,上海201203)

0 引言

羧苄西林钠成品的生产工艺为主要原材料经缩合、成盐等反应后生成中间产品(即羧苄西林钠粗品),然后中间产品再经精制及冷冻干燥后生成羧苄西林钠成品。羧苄西林钠是原上海第四制药厂在20世纪70年代研制生产的半合抗类产品,历经几十年的生产,产品经过多次的二次开发,虽然生产技术水平有所提高,但仍未有实质性突破,对环境污染较大。同时,羧苄西林钠归属于β-内酰胺类,结构中带有2个羧基,易引湿开环失去活性,容易引发生产成本高、收率低、质量较不稳定等一系列问题。

基于上述问题,本文主要研究与探讨羧苄西林钠粗品生产工艺(即合成生产工艺)的改进,通过改进合成工艺及加强对关键工艺点的控制,使得产品的生产效率与质量有所提高。

图1 羧苄西林钠结构式

1 羧苄西林钠概述

1.1 名称、化学结构、理化性质及用途

1.1.1 名称

中文名:羧苄西林钠;英文名:Carbenicllin Sodium;化学名:6-(-羧基,苯乙酰氨基)青霉素烷酸双钠盐。

1.1.2 化学结构

羧苄西林钠的结构式如图1所示。其分子式:C47H14N2Na2O6S;分子量:422。

1.1.3 理化性质

羧苄西林钠为类白色粉末,无臭、味苦,对热不稳定,吸湿性强。此外,在溶解性方面,羧苄西林钠易溶于水和95%乙醇,在酸性或碱性溶液中极其不稳定。

1.1.4 用途

羧苄西林钠主要用于治疗由绿脓杆菌引起的泌尿道感染、肺部、胆道、脑膜以及烧伤创面的感染等,不适用于治疗阳性杆菌的感染,更加不适用于治疗耐药性葡萄球菌的感染。

1.2 质量标准

1.2.1 羧苄西林钠成品的质量标准

羧苄西林钠成品的质量标准如表1所示。

1.2.2 羧苄西林钠粗品的质量标准

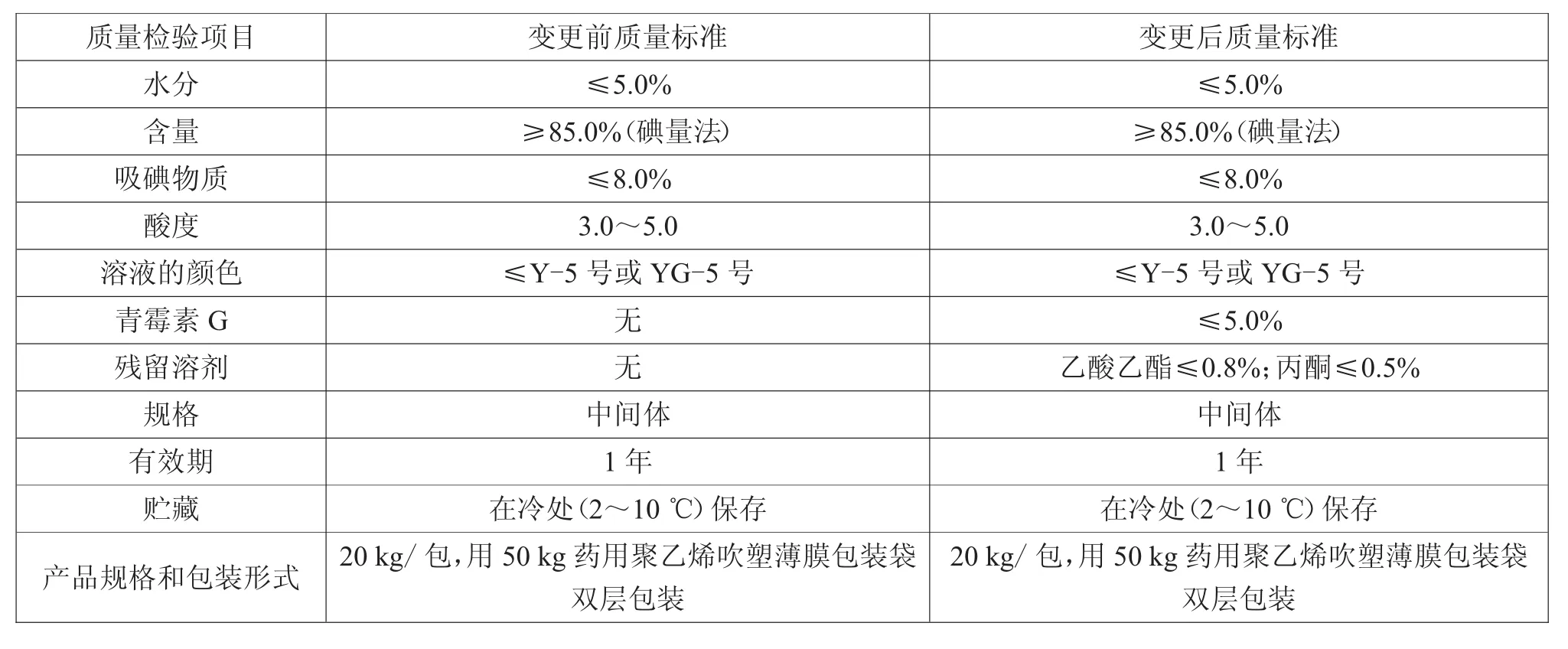

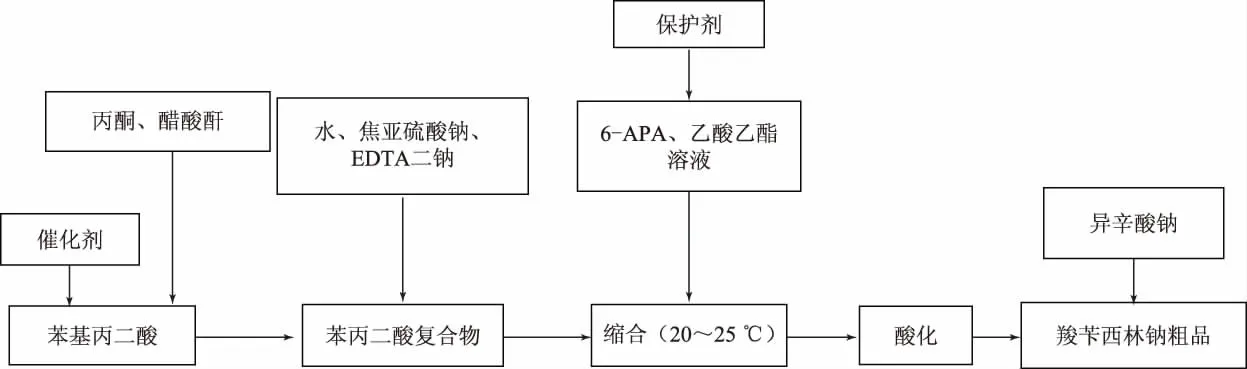

合成工艺变更前后羧苄西林钠粗品的企业质量标准对比如表2所示。

表1 羧苄西林钠成品的质量标准

2 羧苄西林钠合成工艺的改进

2.1 合成生产工艺流程

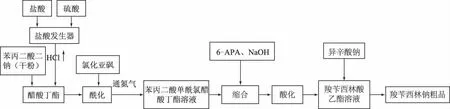

原羧苄西林钠合成工艺流程如图2所示,改进后的羧苄西林钠合成工艺流程如图3所示。

2.2 新合成工艺与原合成工艺比较

羧苄西林钠的新合成工艺与原合成工艺的比较如表3所示。

3 改进后的新合成工艺研究

3.1 实验材料与分析仪器

3.1.1 实验材料

苯基丙二酸,工业级;醋酸酐,工业级;丙酮,工业级;催化剂,工业级;焦亚硫酸钠,试剂级;EDTA二钠,试剂级;乙酸乙酯,工业级;保护剂,工业级;6-氨基青霉烷酸(6-APA),工业级;碳酸氢钠,试剂级;精盐,食用级;盐酸,试剂级;活性炭,药用级;异

辛酸钠,工业级。

表2 合成工艺变更前后羧苄西林钠粗品的企业质量标准对比

图2 原羧苄西林钠合成工艺流程

图3 改进后的羧苄西林钠合成工艺流程

表3 羧苄西林钠的新合成工艺与原合成工艺的比较

3.1.2 分析仪器

三口烧瓶、电子恒速搅拌器、分液漏斗、梅特勒酸度计、布氏漏斗、水浴锅、高效液相仪、旋光仪等。

3.2 实验过程

3.2.1 苯丙二酸复合物的制备

在250 mL干燥的三口烧瓶中加入75.9 mL丙酮、39.6 mL醋酸酐搅拌,用水浴锅加热到30℃,缓慢加入30 g苯基丙二酸搅拌;加入2.5 mL催化剂,缓慢搅拌15~18 h;在1 000 mL三口烧瓶中加入0.45 g焦亚硫酸钠、0.3 g EDTA二钠、450 mL注射用水,冷却至5~6℃待用;滴入搅拌器过夜,溶液升温至10~15℃,缓慢搅拌1 h;过滤,水洗至pH值为中性,干燥。

3.2.2 羧苄西林钠水合物的制备

在250 mL干燥的三口烧瓶中加入10.6 g 6-APA、78 mL乙酸乙酯,搅拌,用水浴锅升温至20~25℃;缓慢加入28 mL保护剂,加热,完全回流1 h至溶液澄清,冷却至24~26℃,加入14.6 g苯基丙二酸复合物;用水浴锅加热至25~28℃,搅拌4.5~5.0 h;在250 mL三口烧瓶中加入80 mL注射用水,加入上述混合物;用饱和碳酸氢钠溶液调节pH值至7.0±0.2;静置分层,取水层,酯层用30 mL注射用水洗涤,合并水层;加入至250 mL三口烧瓶,再加入10 g氯化钠溶解,加入120 mL乙酯,于10~15℃用15%盐酸调pH值至1.5±0.1;静置分层,取酯层,水层用40 mL乙酯洗涤;分层,取酯层,合并酯层;加2 g活性炭,脱色,过滤,在250 mL三口烧瓶中加入上述滤液,滤瓶中用5 mL乙酯冲洗至三口烧瓶中,适中搅拌,加热至23~27℃;用异辛酸钠进行成盐反应,过滤,干燥。

3.3 实验结果

按照3.2新的合成工艺,共制备16批羧苄西林钠粗品小样进行实验,结果如表4所示。

4 控制羧苄西林钠粗品中溶剂残留量的工艺研究

4.1 研究简介

在羧苄西林钠粗品的新合成工艺试生产过程中发现,经冷冻干燥精制后的羧苄西林钠成品出现了溶剂残留(乙酸乙酯)超标的现象。在偏差调查过程中,对羧苄西林钠粗品取样进行了溶剂残留的检验分析,结果显示羧苄西林钠粗品的溶剂残留中丙酮残留量基本为0.4%左右,乙酸乙酯残留量基本为0.9%~1.0%,表明羧苄西林钠粗品的溶剂残留中丙酮残留量处于可控状态,而溶剂残留中的乙酸乙酯残留量偏高。基于羧苄西林钠成品质量标准的规定:残留溶剂乙酸乙酯≤0.5%、丙酮≤0.5%,要求在生产过程中必须对中间产品(即羧苄西林钠粗品)的溶剂残留指标加以严格控制,必须对羧苄西林钠合成工艺的关键控制点加以研究,以控制羧苄西林钠粗品的溶剂残留量(主要针对乙酸乙酯)。

为此,可采取以下措施:(1)修订羧苄西林钠粗品质量标准,将溶剂残留考察项目纳入其中;(2)分析研究羧苄西林钠粗品合成工艺的关键控制点,以求控制羧苄西林钠粗品的溶剂残留量。

经分析,成盐反应是制得羧苄西林钠粗品的关键一步,其反应温度和反应釜搅拌速度可能会影响羧苄西林钠粗品的溶剂残留量,最终影响羧苄西林钠成品的质量。经过一系列的实验,我们终于从控制成盐反应的温度和反应釜搅拌速度上找到切入点,解决了羧苄西林钠粗品中溶剂残留量高的问题。

表4 新工艺制备的羧苄西林钠粗品小样实验结果(6-A PA投料量:10.6 g)

4.2 实验研究

4.2.1 实验仪器

500 mL三口烧瓶、电子恒速搅拌器、恒温水浴锅、温度计、滴液漏斗、烧杯、量筒、抽滤瓶、布氏漏斗、旋片式真空泵、滤纸、剪刀、电子天平、干燥箱、气相色谱仪等。

4.2.2 实验过程

这天又是一个暴热的天气,一早太阳就烈得让人叫苦不堪;活人还有一口气可叹,但死人就麻烦了。客堂里密不透风,逝者脚后还点着长明灯,使得客堂里更加闷热。到了中午边,母亲张彩凤和姐夫方竹的嘴里就吐出白泡来,像捉上岸的螃蟹;空气越发混浊,散发出异样的气味。照理,逝者须在家里停上三天;但在这种情况下,就不得不提前入殡,停柩待葬了。

(1)量取羧苄西林溶液150 mL倒入三口烧瓶中,开启搅拌器,设置实验转速;

表5 搅拌速度为15 r/min时样品的乙酸乙酯残留量

(2)打开水浴锅开关,设置实验温度;

(3)加入异辛酸钠溶液进行成盐反应;

(4)成盐反应结束后,过滤,洗涤,干燥,取样分析乙酸乙酯的残留量。

4.2.3 实验结果

(1)搅拌速度为15 r/min、成盐反应温度分别为20℃、25℃、30℃时,对应的样品乙酸乙酯残留量结果如表5所示。

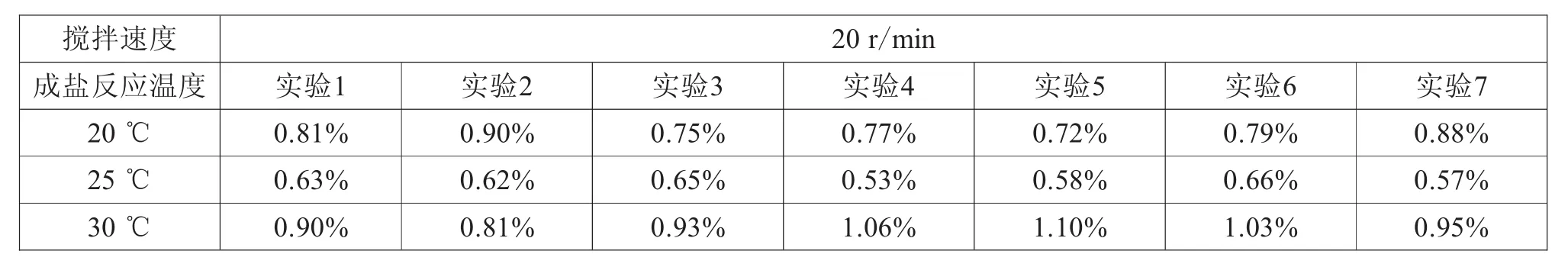

(2)搅拌速度为20 r/min、成盐反应温度分别为20℃、25℃、30℃时,对应的样品乙酸乙酯残留量结果如表6所示。

(3)搅拌速度为30 r/min、成盐反应温度分别为20℃、25℃、30℃时,对应的样品乙酸乙酯残留量结果如表7所示。

从表5~表7的实验数据可以看到:当搅拌速度为15 r/min、成盐反应温度为25℃时,样品的溶剂残留量(乙酸乙酯)均≤0.6%,且数据较稳定。

表6 搅拌速度为20 r/min时样品的乙酸乙酯残留量

表7 搅拌速度为30 r/min时样品的乙酸乙酯残留量

5 结语

羧苄西林钠的原合成工艺生产步骤多,产品收率较低,质量较不稳定,同时对环境的污染大。现通过改进羧苄西林钠的合成生产工艺,提高了产品质量与收率,同时减少了生产过程对环境的污染,简化了操作步骤,反应条件温和,易于控制,其合成收率提高了20%,羧苄西林钠粗品含量提高了7%。

本文在改进羧苄西林钠合成工艺的同时,也变更了羧苄西林钠粗品的质量标准,将溶剂残留考察项目纳入其中,并通过实验研究确认,羧苄西林钠合成工艺中成盐反应的最佳反应温度为25℃、反应釜最佳搅拌速度为15 r/min。

[1]国家药典委员会.中华人民共和国药典(二部)[M].北京:中国医药科技出版社,2015.

[2]任重伦.药物合成中的氨基化合物环合反应[J].广东药学,1998(1):20-22.