动力电池预充电电阻选型设计

陈培哲, 王薪强

(保定长安客车制造有限公司, 河北 定州 073000)

在当前电动汽车的发展过程中,为了提高电动汽车的动力性和能量利用率,动力电池的电压越来越高,已达到几百伏,所以需要配备专门的管理系统来负责高压系统的安全。在电动汽车上不仅需要高压电安全管理系统,还应设计安全测试系统来监测高压电安全管理系统,以进行不定期的安全状况监测[1]。

1 预充电保护必要性及原理

1.1 动力电池系统预充电保护必要性

根据电动汽车和人体安全标准[2],在最大交流工作电压小于660 V,最大支流工作电压小于1 000 V,以及整车质量小于3 500 kg的条件下,电动汽车的高压安全要求如下:

1) 人体的安全电压低于36 V,触电电流和持续时间乘积的最大值小于30 mA·s。

2) 绝缘电阻除以蓄电池的额定电压应大于500 Ω/V。

3) 高于60 V的高压系统的上电过程至少需要100 ms,在上电过程中应该采用预充电过程来避免高压冲击。

4) 在任何情况下,继电器断开时间应小于20 ms,当高压系统断开后的1 s内汽车的任何导电部分和可触及部分搭铁电压的峰值应小于42.4 VAC或60 VDC。

根据上述安全要求可知,预充电保护管理是电动汽车必不可少的重要环节。电动汽车预充电的主要作用是给电机控制器(即逆变器)的大电容进行充电,以减少接触器接触时的火花拉弧,降低冲击,增加安全性。

1.2 动力电池系统预充电保护工作原理

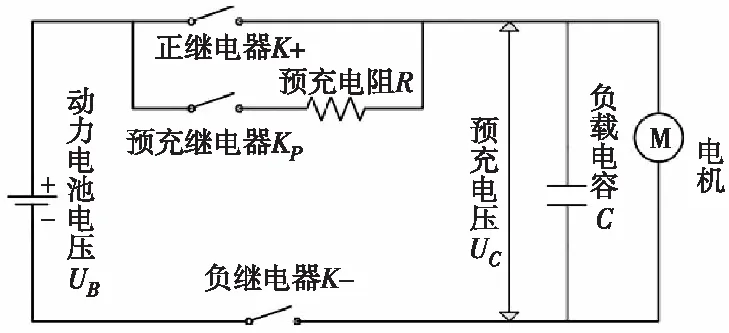

以某纯电动汽车动力电池及其管理系统、电机控制器、预充电系统为例,其预充电工作原理如图1所示。

图1 预充电电路工作原理图

图1中,如果没有预充回路,即没有预充继电器和预充电阻支路,那么由于电动汽车动力电源回路中存在容性负载,在接通回路的瞬间,高压系统继电器将突然闭合,这时电容的电量为零,根据电路的瞬态特性可知,电容相当于短路,并且回路电阻(包括电池内阻、高压线电阻、各接触点的接触电阻、熔断器的内阻等)在几十毫欧左右,所以高压系统的瞬态电流就变得很大,从而产生一个几千安培的大电流冲击。如果不采取有效的防护措施,这种瞬态冲击电流不仅会烧毁主、负继电器,也会对整个动力电源回路及其他用电设备造成严重的损坏,同时也完全有可能危及到驾乘人员的人身安全。

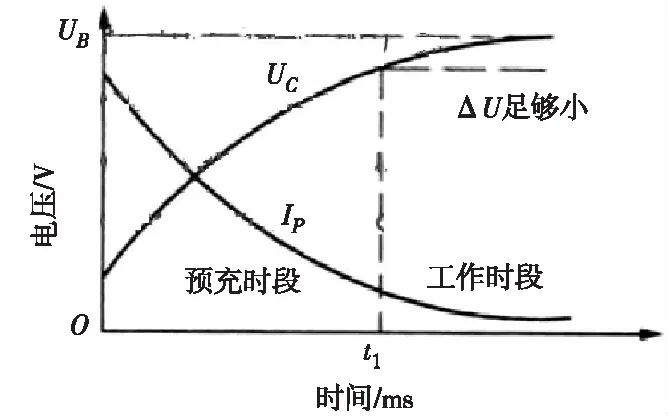

而在供电回路中加入预充电回路,当动力电源上电时,总负继电器、预充继电器和预充电阻R构成的预充电回路先接通。当预充电电路工作时,负载电容C上的电压UC越来越高(预充电电流IP=(UB-UC)/R越来越小),当接近动力电池电压UB时(即UB和UC的差值△U足够小,一般小于UB的10%),接通总正继电器,再切断预充电继电器,完成预充,从而减少了接触器的火花拉弧,缓解高压系统冲击,提高了安全性。预充电过程电压及电流变化如图2所示。

图2 预充电过程电压及电流变化

1.3 动力电池系统预充电完成判断方法

对于预充电完成的判断,现有技术的预充电控制策略研究基本分为3种[3]:

1) 采集电机控制器直流母线电流,当直流母线电流接近0 A时,输出预充完成信号。

2) 分别采集车载动力电池的电压、电机控制器电压,然后将两个电压值进行比较,两处电压趋于相等时,输出预充完成信号。

3) 采集电机控制器直流母线电压,当直流母线电压达到设定的欠压保护点时,经过延时(一般延时0.1~0.4 s)后,输出预充完成信号。

由于电流传感器和电压电流采样精度有偏差,动力电池管理系统有一致性、器件稳定性等问题,控制器输出预充完成信号时实际预充电可能尚未完成,导致车载动力电池与预充电容直流母线存在电压差,存在未消除瞬时大电流冲击的风险,影响电机控制器的安全性和可靠性;或者输出预充完成信号时实际预充电早已完成,导致控制率降低。

为准确判定预充电状态、故障情况,在动力电池上电的预充过程中,电池管理系统(BMS)和电机控制器(IPU)会对AD采样数据、IPU延时继电器的延时时间和电流传感器的电流检测等参数进行监测。由于预充电阻R对电流传感器的检测精度和IPU的延时时间设定影响很大,所以预充电阻的选型设计是预充电回路的关键。

2 预充电电阻选型设计

本文中所涉及到的电阻相关参数、曲线均来源于电阻厂家。

2.1 性能要求

以该纯电动汽车实际参数为例,该整车动力电池系统由4并36串三元锂电池组成,整车电压平台为133.2 V,最高电压U为151.2 V,电芯规格为3.7 V,37 Ah,电容容量C为7 700 μF。

1) 预充电电路实为一个RC电路,如图1所示。RC时间常数不能太长,过长的RC时间将导致充电电流下降缓慢,从而导致电阻的平均功率较大,产生不必要的损耗和过长的上电时间,因此预充电时间控制在700 ms以内;并且根据经验,预充时间≥200 ms为宜。

2) 预充电电压达到电池电压的95%以上。

3) 电阻值偏大时,充电电流小,充电时间长,功率值偏小。但是阻值过小,易造成温升和功率损耗。

2.2 预充电阻阻值计算

根据RC电路的一阶电路零状态响应方程[4]可计算得:

UC=Umax(1-e-t/τ)

式中:UC为预充时电容两端电压;Umax为动力电池两端的最大电压,即151.2 V;t为预充时间;τ为时间常数,τ=RC;R为预充电阻阻值;C为电机电容,7 700 μF。

当预充电压达到电池最大电压的95%,即UC=Umax×0.95时,根据方程解得:t=3RC。当t=700 ms时,计算得R=30 Ω;当t=200 ms时,计算得R=9 Ω。

由上可知,预充电阻值在9~30 Ω范围内均能满足要求,根据实际的预充时间要求,实际选择电阻值为20 Ω。

预充时间t=3RC=3×20×7 700=462 ms。

即电容两端的电压从0上升到动力电池两端电压的95%时的时间为462 ms,符合要求。

2.3 预充电阻功率计算

2.3.1 RC电路能量消耗计算

电动汽车的高压预充电回路实为一个RC回路[5],因此RC电路接通直流电压电源时,电源即通过电阻对电容进行充电。在充电过程中,电源供给的能量一部分转换成电场能量储存在电容中,一部分被电阻转变为热能损耗[6],电阻消耗的电能计算如下:

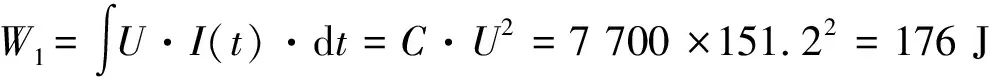

通过以上公式可知,不论电路中电容C和电阻R的数值为多少,在充电过程中,电源提供的能量有一半将转变为电场能量储存在电容中,另一半则为电阻所消耗。由此可知,无论电阻值为多少,其消耗的能量为定值,而电阻标称的额定功率只是自身与外界进行热交换的能力,是在电阻长期工作达到热平衡时的热交换功率,即散热功率;而预充电阻的使用工况不可能让电阻丝达到热平衡,因为预充电过程中,预充时间极短,仅毫秒级别的预充时间,且电阻承受的是脉冲作用,所以关注电阻本身额定功率是无意义的,在RC回路中我们关注的是电阻的瞬时能量的耐受极限,即热容量。

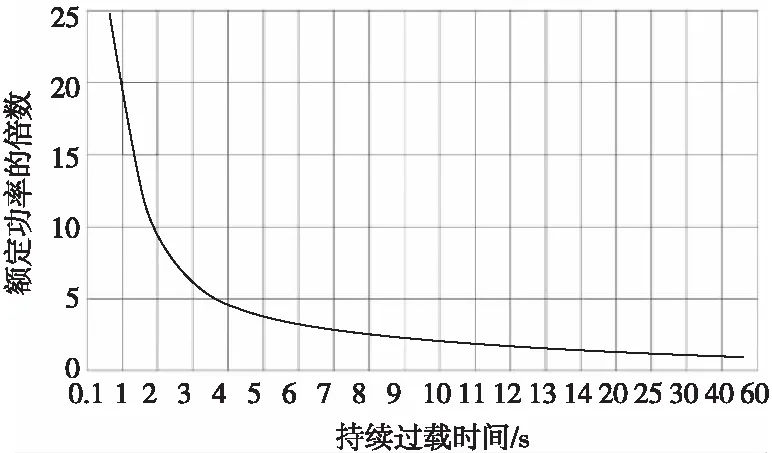

一般来说,在脉冲作用下,由于瞬时产生的热量都集中在电阻体中来不及散出去,电阻体部分的温度可能瞬时会远大于周围绝缘材料、覆膜材料的温度,严重时会达到电阻体的熔点或者损坏接触的覆膜材料。这时候电阻的过载能力受瞬时能量(即脉冲能量)的限制[7]。并且当功率过载的脉冲持续时间在100 ms以上时,过载功率倍数因子(标称功率)随着脉冲持续时间的增长呈单调下降趋势。如图3所示。

图3 预充电阻功率过载曲线

根据经验,一般绕线电阻在脉冲持续时间为5 s以内时,可以承受标称功率5~10倍的瞬时功率;1 s以下的脉冲瞬时功率承受能力可达标称功率的20倍,甚至更多。

2.3.2 RC回路即预充回路的瞬时功率计算

瞬时功率[8]:P(t)=U2(t)/R

(1)

式中:P(t)为某一时刻通过预充电阻的功率;U(t)为同一时刻预充电阻两端的电压值;R为预充电阻阻值。

由式(1)可知,当U(t)最大时,P(t)最大。预充继电器刚刚闭合瞬间,电容相当于短路,预充电阻两端电压最大,等于电池两端电压,即最高电压Umax=151.2 V,瞬时功率值为:

根据图3,预充电阻功率以瞬时功率不超过20倍计算,则:

P0=P/20=1 143/20≈57 W

为了确保安全和使用要求[9],选择预充电阻的功率为100 W。

2.3.3 电阻热容量分析

1) 充电过程中电阻功耗计算。根据2.3.1中电阻的能量消耗公式可知,在实际电路中:W3=0.5·C·U2=0.5×7 700×151.22≈88 J。

当电容电压达到电源电压的95%时,系统即认为预充完成,为了安全起见,计算此处电阻的能量消耗时,电压按照电源电压计算。

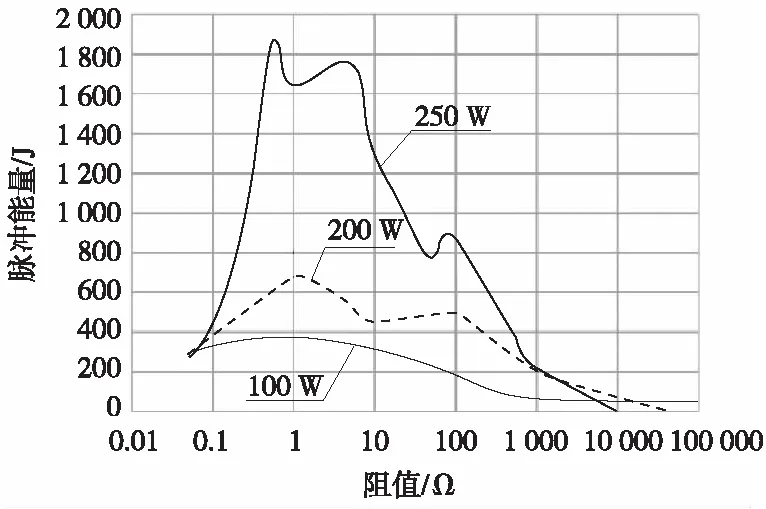

2) 电阻热容量分析。根据电阻厂家给出的脉冲能量-阻值曲线图(图4)和2.3.3 1)中计算出的预充电阻在预充回路中的实际功耗,验证电阻是否满足要求。

图4 电阻脉冲能量-阻值曲线

由曲线可知,100 W、20 Ω的电阻脉冲能量承受值约为300 J[10-11],其值大于电阻的实际功耗88 J,符合要求。

根据以上计算,整车高压上电时预充电阻选型结果为20 Ω,100 W。

3 结 论

为了提升系统的动力性、提高能源利用率,现阶段的动力电池系统大部分为高压,然而高压电对人体存在着安全隐患,因此,在高压设计过程中,加入动力电池预充电管理是法规标准和安全设计的必然要求。在高压设计过程中,合理的预充电检测方法与策略一方面能够判断预充电过程是否成功,另一方面还能在车辆启动前对预充电失败进行准确判断,识别故障可能发生的类型和部位,这不仅可以降低动力电池管理系统的危险性,提高其安全性,提升整车安全性,还能促进电动汽车行业快速推广。

[1] 陈清泉,孙逢春,祝嘉光,等.现代电动汽车技术[M].北京:北京理工大学出版社,2002:238.

[2] 李永庆,孟伟.电动汽车预充电过程研究[J].汽车电器,2013,54(5):8-10.

[3] 王芳,夏军,等.电动汽车动力电池系统安全分析与设计[M].北京:科学出版社,2016:89.

[4] 叶挺秀,张伯尧.电工电子学[M].4版.北京:高等教育出版社,2014:83.

[5] 李志文.RC回路中的能量转换[J].河北民主师范学院学报,2005,26(2):49-50.

[6] 田志良.RC电路充电过程中的能量转化与守恒[J].河北工程技术高等专科学校学报,2004,15(2):19-21.

[7] 张俊杰,张文学.大功率电源上电冲击电流限制电阻的设计[J].现代电子技术,2006,29(9):140-141.

[8] 邱关源.电路[M].5版.北京:高等教育出版社,2006:15.

[9] 赵春明,王怀国,陈熙,等.基于试验及仿真的电动汽车高压动力线路关键部件选型分析[J]. 汽车技术,2004,35(6):14-19.

[10] 羌嘉曦,杨林,朱建新,等.电动汽车动力电池高压测试系统的研究[J].电源技术,2007,31(8):655-658.

[11] 盘朝奉,李桂权,陈龙,等.城市循环工况下纯电动汽车动力电池包温度场分析[J].重庆理工大学学报(自然科学版),2016,30(8):6-12.