超深井钻机井架和底座7500kN负荷试验装置研制

杨子龙 (长江大学机械工程学院,湖北 荆州 434023)

管锋 (长江大学机械工程学院,湖北 荆州 434023)

熊先杰 (中石化石油工程机械有限公司第四机械厂,湖北 荆州 434024)

低成本、高效钻井要求石油钻机井架及底座呈现快速移运性和钻井适用性发展[1]。超深井钻机的工作面临更加复杂的地质条件,环境更为恶劣,井架和底座承受的载荷和载荷储备能力要求更大。井架和底座的强度和安全性是钻井得以正常进行的保障之一,所以对超深井钻机井架和底座的承载能力开展研究并进行负荷试验十分必要。

目前,为了解决石油钻机井架底座负荷试验的加载问题,一般采用直接加载重物的方式[2]或者建造试验地锚装置的方法[3]给钻机井架和底座加载,这些方法可较好解决7000m及以下钻机的负荷试验。随着钻井深度的增加,这些方法由于负载能力受限,不能很好地满足7000m以上井深钻机的试验要求。为满足超深井钻机井架和底座负荷试验的要求,结合现有试验方法,设计一套能模拟钻井满负荷受力工况,试验安全性能高,投资成本低,适用范围广的试验装置就很有必要。

1 总体方案分析

图1 反拉转盘梁试验示意图

根据现有钻机井架、底座负荷试验方法,制定了3套试验方案,具体如下。

1.1 反拉转盘梁试验方案

如图1所示,将试验装置安装在转盘梁底部,使用钻机绞车输出动力,通过游动系统、大钩和试验拉杆提拉转盘梁,实现对井架的加载,完成井架的加载测试。

1.2 地锚试验方案

如图2所示,钻机组装时以试验地锚为井口中心装配,试验时,根据不同结构形式,使用钻机绞车及液压加载装置进行加载并传递给井架和底座,完成加载测试。

图2 地锚试验示意图

1.3 地面钢梁试验方案

如图3所示,该方案与第2方案类似,将试验地锚更换成活动的承载钢梁,承载钢梁放置在预制的试验地沟内,以承载钢梁联接耳板为中心进行装配,将钻机井架和底座安装在承载钢梁上,对于双升式井架底座,采用绞车、游动系统、大钩、试验拉杆提拉承载钢梁加载,或采用液压加载装置加载,可以一次性实现井架和底座的加载。对于旋升式井架和底座,可采用如双升式井架底座对井架施加载荷,利用液压加载装置、拉杆、转盘梁实现底座的加载,完成加载测试。

图3 地面钢梁试验示意图

基于7500kN高负载的试验要求,对比3个方案优劣:方案1钻台转盘梁受力与实际工作状态相反,且底座及立柱基本不受力,只能满足钻机井架负荷试验要求;方案2能满足深井钻机的井架、底座负荷试验,但地锚固定,投入较大,连接安装复杂,调试困难,载荷输出的局限性较大;方案3投入较大,连接安装及操作都较简单。该装置经过加强,可以进行更高载荷的负荷试验。

综上所述,方案3地面承载钢梁负荷装置试验的完整性好,试验场地灵活,成本低,安全性能高,能满足超深井钻机的负荷试验,并能随钻机负荷的提升进行改造升级。

2 结构设计及分析

2.1 总体结构设计

试验装置包括钢梁承载装置、加载油缸、连接座、试验拉杆、连接销轴等,其中钢梁承载装置作为钻机底座承载支承,加载油缸主要为井架和底座负载提供动力输出,试验拉杆为钻机与试验装置过渡连接件。试验装置三维图如图4所示。

图4 试验装置三维图 图5 钢梁承载装置有限元模型

2.2 钢梁承载装置设计及分析

钢梁承载装置采用大型的焊接钢结构作为主梁,表面焊接钢板作为支承平台。所有的焊缝进行磁粉探伤,检测主体构件的焊接质量,确保钢梁承载装置承载的安全性。

应用Solid Works三维软件对钢梁承载装置进行建模和有限元分析,模拟受载工况,对耳板处施加7500kN载荷拉力,得到如图5所示试验装置有限元模型。该装置在7500kN向上载荷作用下,应力云图如图6所示。从图6可知,试验装置最大等效应力为192MPa,试验装置材料为Q345,屈服强度为345MPa,安全系数为1.80,高于美国钢结构规范许用值1.67,强度满足设计要求。

图6 钢梁承载装置应力云图

在施加7500kN向上载荷作用下,位移云图如图7所示。试验装置中间主梁长度为5235mm,设计许用位移为长度的1/500,即许用位移约为5000/500=10mm。从图7可知,试验装置最大综合位移为5mm左右,在许用位移范围内,该试验装置刚度足够。

2.3 试验拉杆设计及分析

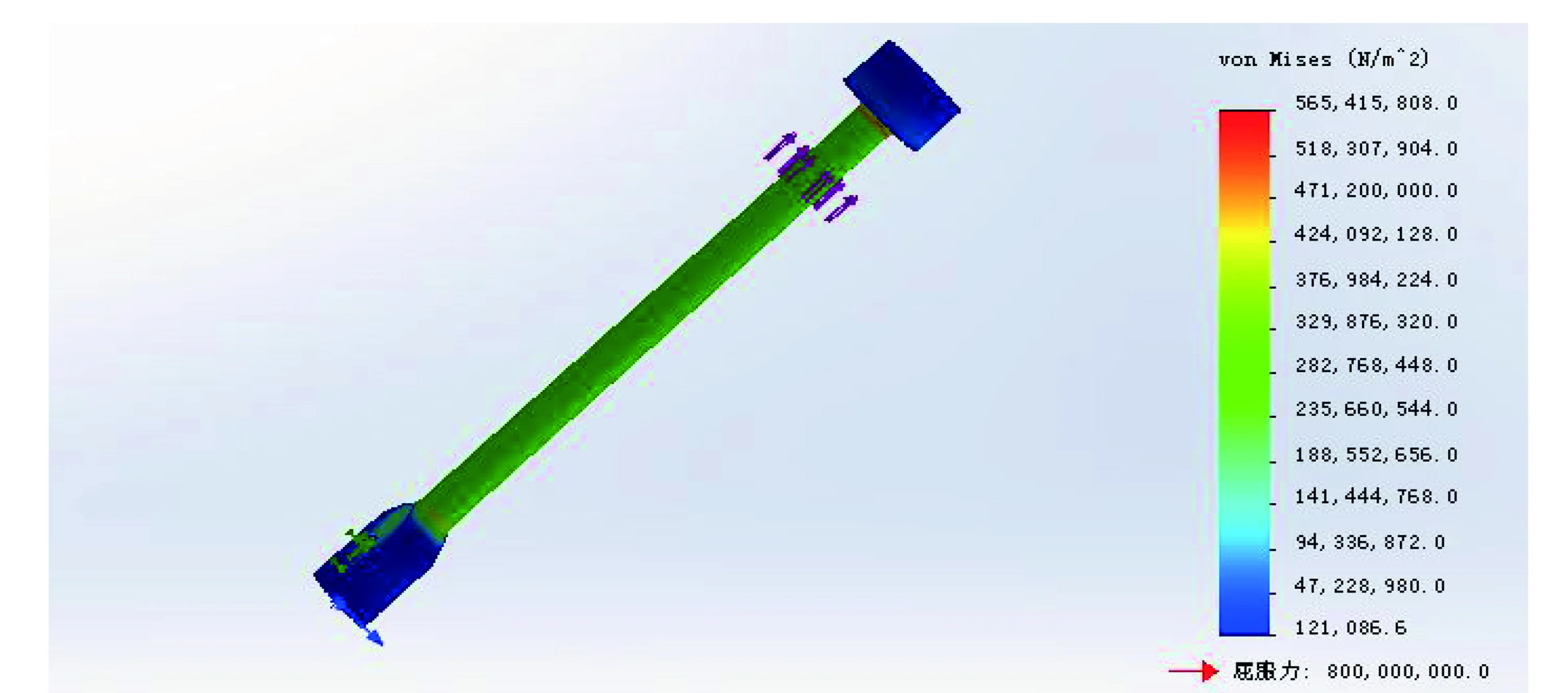

试验拉杆也是一个受力关键件,承受7500kN的拉力。试验拉杆材料采用42CrMo锻钢,有较好的淬透性和高韧性,其应力云图如图8所示,拉杆最大等效应力为565.4MPa, 42CrMo锻钢的屈服强度为930MPa,安全系数为1.64,高于我国规定的钢制零件许用安全系数1.5,试验拉杆强度足够。

图7 钢梁承载装置位移云图

图8 试验拉杆应力云图

3 液压系统设计

图9 液压系统图

试验装置液压系统包括低压泵、高压泵、顺

序阀、节流调速阀、溢流阀、三位四通换向阀、加载油缸等[4]。电机驱动液压泵向系统供油,三位四通换向阀控制油缸的伸出和缩回,实现对井架和底座的加载。液压系统如图9所示,液压系统工作原理如下:设定好溢流阀和顺序阀的压力,启动电机,操纵三位四通换向阀于左位,油液进入活塞杆腔,刚开始压力较低,高压泵和低压泵双泵合流,实现液压缸快速进油,随着负载的增加,当压力达到顺序阀设定的压力值时,低压泵打出的油液通过顺序阀回油箱,这时换向阀处于右位,只有高压泵工作继续往油缸打压,一直到设定的压力,压力就稳定在该值,实现对井架和底座的加载。

该液压系统采用全自动电液控制,能够实现远程操作,安全阀设置系统的最高压力,能够避免超过试验装置的最高载荷,避免发生事故,安全性高。试验数据实时记录,不仅能够监测试验过程状态,及时发现试验过程的问题,同时能够为今后的设计改进提供数据支持。

4 厂内型式试验

为了验证该试验装置的可靠性,在厂内完成了超深井钻机井架和底座负荷试验测试。在试验过程中,按要求调试装置的液压系统[5],设定好溢流阀及顺序阀的压力值,并按产品试验大纲的要求,设计测试点粘贴应力应变片,载荷试验分别加载至4300、4800、5300、5800、6300、6800kN负载工况,并在每种负载工况下稳定载荷5min后,分别采集不同负载工况下各测试点的应变值。通过测试点应变计算的应力曲线如图10所示,该装置较好地测试井架和底座的承载性能,操作简单,安全性能高,试验投资成本低,提高了产品的经济效益。

图10 井架负载各测试点应力值曲线图

5 结论

1)基于钢梁承载装置的钻机井架和底座负载试验装置相比传统的地锚试验装置,不需要固定的试验井场,可以满足不同负荷能力的井架和底座负荷试验,试验加载不受环境影响。

2)采用有限元方法和试验方法验证了钻机井架和底座负荷试验的可行性和试验装置的强度、安全性。7500kN加载能力的试验装置能够实现9000m钻机井架和底座的负荷试验。

3)试验装置配套数据采集系统和控制系统可以远距离控制,并全过程检测井架负荷,试验操作记录、分析方便,试验安全、可靠。

[1]潘浩,李佳玲,池胜高,等.新型钻机井架及底座设计模型[J].石油机械,2005,33(2):21~23.

[2]张莉莉, 隋亚娟.钻机负荷试验装置[P].中国:CN 202793821 U,2013-03-13.

[3]冯志鹏,常玉连,邹龙庆.修井机地锚桩抗拔承载能力试验研究[J].地震工程与工程振动,2014,1(6): 243~247.

[4]王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2009.

[5]谭尹耕.液压试验设备与测试技术[M].北京:北京理工大学出版社,1997.