气门导管自动上料机的研制

朱家诚,蒋正顺,朱文义

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

据相关数据表明,如今的中国已经成为名副其实的汽车产销大国,汽车行业必将是长期的支柱产业[1]。而气门导管是汽车发动机气门的导向装置,使气门杆上的热量经气门导管传给气缸盖[2]。随着汽车销售量的不断增加,气门导管的需求量也将日益剧增。对于上料机,国外例如瑞士制造的310型可移动式皮带上料机构和美国的Eimco公司研发的喷浆式机械手等发展方向主要是向食品自动化上料方向发展;国内由于工业起步较晚,现有的上料机主要包括螺旋式上料机、振动式上料机、真空上料机、链斗式上料机、皮带上料机等。由于气门导管是使用存放盒进行存放盒运送,并且研制的上料机要和外本设备进行衔接,因此,这些国内外的上料机均不能完成气门导管的上料。而且,气门导管的加工较为复杂并且要求精度较高,国内对于此类产品的上料多半使用人工上料的方式。经调查,多数气门导管的生产企业上料时所上的料重量达到25~30kg,对于大批量加工的过程,这种上料方式存在以下几个问题:①气门导管生产精度要求较高,人工上料容易出现端面损伤等现象,造成次品率升高;②由于气门导管需求量供不应求,此种上料方式工作效率极低,不能满足现阶段对于气门导管的大批量需求;③针对重量高达25~30kg的一盒料,人工上料劳动强度大,且上料的周围环境噪声大,对工作人员的人体具有一定的伤害。

因此,采用概念设计[3](Conceptual Design)制定出气门导管自动上料的新颖方案[4],并详细论证了其方案的可行性,最后通过对关键结构的静力学分析,设计了一种新型的气门导管自动上料机,其简单、安全的按钮式操作,不但减轻了人工上料的劳动强度,还大幅度降低了端面打痕率,较好的解决了工作效率低等问题。

1 自动上料机的方案设计与分析

首先对自动上料机进行系统化的功能分析,然后采用自上而下的设计方法[5]对其进行虚拟装配[6],最后对关键部位做形变和强度校核。

1.1 功能的分析与分解

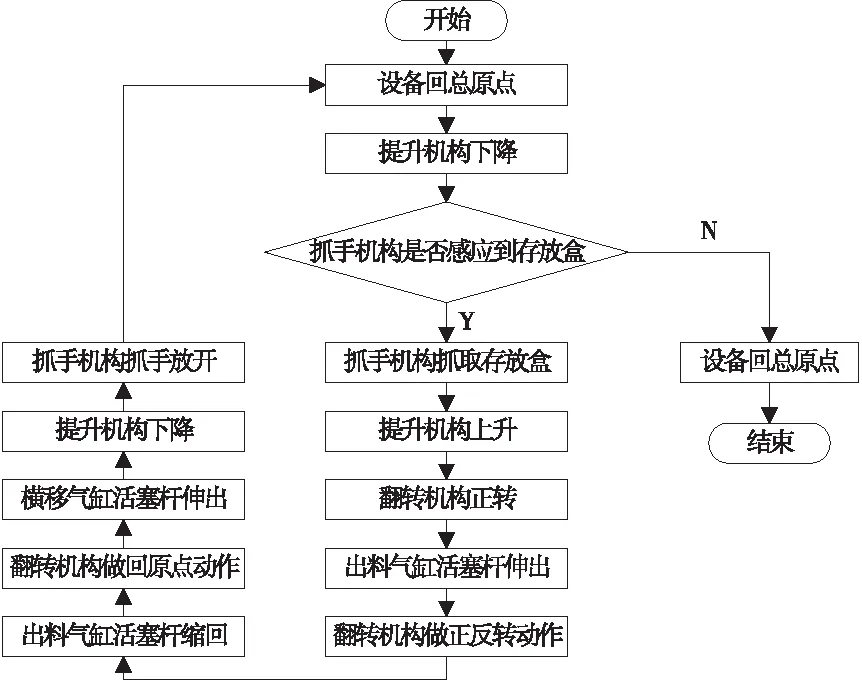

自动上料机要实现的功能为:满足高度在1200mm处对气门导管进行自动上料,工作流程如图1所示。首先人工将车装盒料推入工作位置,其次要利用机械手将每盒料提升至一定高度并将其翻转并倒入振动料斗中,最后翻转至水平位置并移动一段距离将空盒放到预定的卸货台,其工作示意图如图2所示。该机器创新的设计了一种新型上料机构,除了能满足预定要求,还可以对各种重达30kg左右的工件进行上料运输,并且还能保证原工件精度;除此之外,该机器还具有结构稳定、使用方便、经济适用等特点。

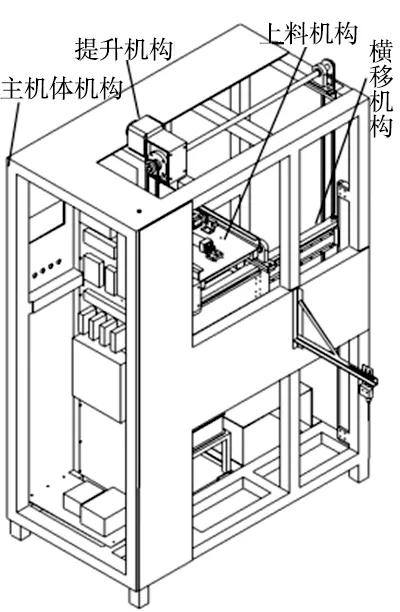

通过对气门导管自动上料机的功能结构分析,设计了一种新型三自由度的自动上料机构,并将其分解为由主机体机构、提升机构、上料机构、横移机构等组成。将各子功能的相互关系确定后,下面进行功能实现的详细构思和设计。

图1 工作流程图

1.2 功能的构思与设计

1.2.1主机体机构

图2 工作示意图

主机体是整台设备的外部结构基础,将整个自动上料机各个外部功能有序的关联在一起,保证整体动作的协调性和合理性。既要保证有足够的空间使设备的各个机构动作之间互不干涉并且留有余量,又要不影响内部各机构运动的稳定性。综合以上要求,将主机体机构使用方钢进行焊接,外部使用蒙皮对其包裹。它不仅起了一个整体框架的作用,还包括提升机构安装板、缺料传感装置、卸货台装置、运料车导向装置等关键部位。

1.2.2上料机构

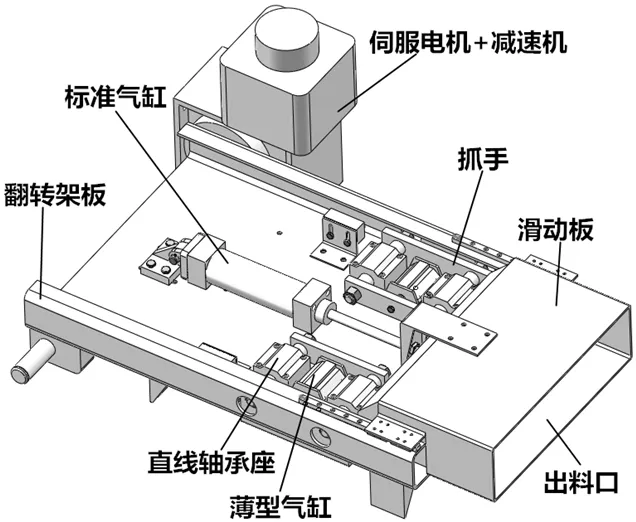

上料机构包括抓手机构和翻转机构,这两个机构是自动上料机实现自动上料功能的关键机构。因此,上料机构的设计包括两个动作:机械手的抓取和机械手的翻转。抓手机构采用左右对称抓取式结构,运用薄型气缸作为动力来源,直线轴承座来承受由盒料等所带来的径向力。除此之外,气缸具有易操作性、输出力大、动作迅速、适应性强等特点,能够满足抓手机构实现盒料抓取和松开功能。

翻转机构的功能是带动抓手机构实现超过180°的翻转并且将盒料中的气门导管从出料口中倒入振动料斗中。设计的新型上料方式完美的解决了由于气门导管数量多、重量大而带来的端面损伤问题,整个上料机构如图3所示。

图3 上料机构

抓手机构抓取盒料之后,翻转机构会由伺服电机驱动,带动整个机构翻转。在工作位置标准气缸会伸出,带动滑动板运动,气门导管会从出料口流出,完成上料。

1.2.3横移机构

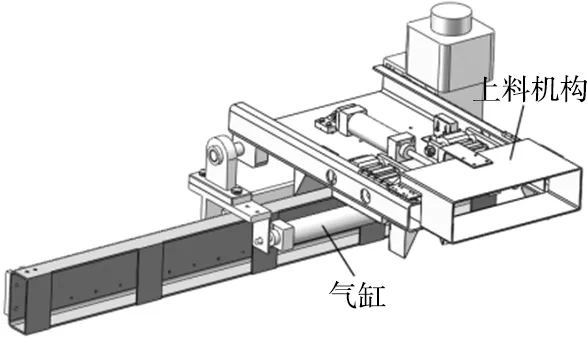

图4 横移机构

横移机构是为了使上料机构完成上料之后将空盒放到卸货台,便于存放盒的循环使用。在运动过程中,动作要尽量平稳且迅速,故采用气缸作为动力来源。整体结构如图4所示。

1.2.4提升机构

根据振动料斗[7]的高度以及上料机构翻转角度进而确定了提升机构在竖直方向上的行程,便于下一步完成盒料的上料。提升机构的负载重量约为800N,经过计算,电机需要的转子惯量需要满足JM>1.45×10-4kg·m2,输出扭矩T0=2.07N·m,额定功率P=81.63W,因此选择安川Σ7系列的SGM7G-05AFC61伺服电机,并选择与之配套的寅通RV50-15的涡轮蜗杆减速器机。提升结构如图5所示。

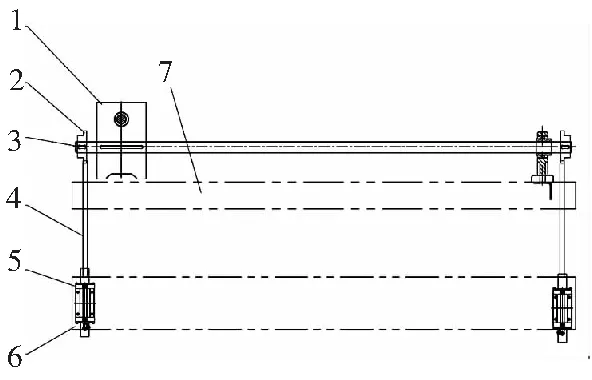

整个提升机构由伺服电机及涡轮蜗杆减速机1带动提升转轴3旋转,链轮2链条4将提升转轴3的旋转运动转化为竖直方向的运动,再加上线性滑动单元5进而实现了带动上料及横移机构6的纵向运动。

1.电机及减速机 2.链轮 3.提升转轴4.链条 5.线性滑动单元6.上料及横移机构7.主机体

图5提升机构

1.2.5自动上料机整体结构

图6 自动上料机

经过上述子功能机构的构思与设计,运用虚拟装配原理可将其集成设计成自动上料机的整体结构。利用Soliworks建立其三维模型,如图6所示。满足上料功能的实现。

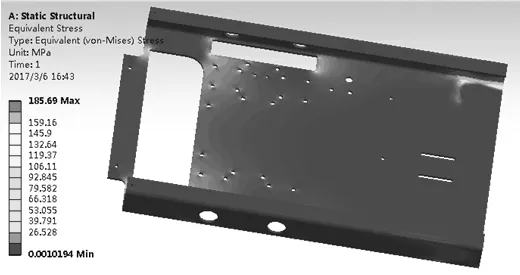

1.3 基于有限元分析的翻转架板形变和强度校核

整个自动上料机中,运动发生较大形变和应力集中的是翻转机构的翻转架板。针对翻转架板做形变和强度校核,在Solidworks中完对翻转架板的参数化建模,并与ANSYS进行无缝连接,设置架板有关材料属性参数和受力情况[8],分析结果如图7和图8所示。

图8 翻转架板应力云图

根据位移和应力云图,可以得到翻转架板的变形主要是发生在矩形口中部内侧,这也与实际情况吻合,最大变形量为0.929mm,变形量满足使用要求。而翻转架板的应力集中主要是在与轴支架接触的位置,以及架板前端的通孔附近,最大等效应力值为185.69MPa,翻转架板材料为Q235,其屈服强度为235MPa[9],根据第四强度理论,显然该最大等效应力值远小于翻转架板的屈服强度,应力满足条件。

2 自动上料机的控制系统

在工业控制中,对控制方案的选择,一般是在满足所实现功能的前提下,遵循“稳定、便捷”的原则[10]。结合项目自身的特点和PLC具有可靠性高、抗干扰性能强、编程方便等优点,选用PLC作为控制器。从I/O点数、性能要求、可靠性和成本等角度综合考虑[11],最终选用了三菱FX-3U系列的PLC。控制系统执行图如图9所示。

图9 控制系统执行图

为了实时监控上料机的状态,采用触摸屏与PLC进行双向通讯[12],通过触摸屏可以设定工作平台在不同工作过程中提升和翻转的速度和位置,同时可以将速度和位置在触摸屏上实时显示出来[13]。指示灯用于显示上料机所处状态,当亮绿灯时,此时上料机在正常运行;亮黄灯时,表示缺料或设备没有正常运行;亮红灯时,表示设备在运行中出现故障,此时会自动产生急停信号,切断动力电源,保证设备的安全。

3 结论

气门导管自动上料机实现了对于精密工件的自动上料,减轻了工作人员的劳动强度,降低了企业的劳动力成本,大大提高了工作效率。设计的新型上料机构,解决了企业使用人工上料所面临的一系列的问题,弥补了国内外的上料机对于气门导管等精密工件上料的空缺,适用性较强,具备一定的现实意义和实际应用价值。虽然该设备的研制实现了在精密工件上上料的自动化,但是仍存在两个主要问题:首先是在与企业生产线的衔接上仍具有一定的问题,例如对于存放盒的处理存在不足;其次是效率方面,由于本台设备对应的无心磨床节拍不高,所以设计的速度不是很快,后期对于不同的设备还需要设计更快的速度,力求实现在该设备的人机控制面板进行相关参数的修改就能实现速度的更换以及对于不同设备的适用性,解决此问题的关键在于对于PLC的开发以及程序的修改。

目前,该设备已经研制成功,经过多次的实验,一步步完善了该机器所面临的一系列问题,并且现在在企业投入使用,获得一致好评。经过协商,现在进入批量化生产。不仅仅提高了企业的生产效率,还为国内的自动化水平做出了应有的贡献。

[参考文献]

[1] 王如玉.2015年全年汽车工业经济运行情况[J].中国汽配市场,2016(1):14-15.

[2] 刘剑, 宣天鹏, 戴泽玉,等.铁基粉末冶金气门导管烧结温度的研究[J]. 粉末冶金工业, 2014,24(6):37-41.

[3] 邹慧君,汪利,王石刚.机械产品概念设计及其方法综述[J].机械设计与研究,1998(2):9-12.

[4] 张利彬,王德伦,钱峰,等.机械系统运动方案的计算机辅助设计[J].组合机床与自动化加工技术,2017(3): 28-32,37.

[5] 王波, 张崎静. Solidworks三维建模设计课程教学模式改革与实践[J]. 长春教育学院学报, 2014,30(1):133-134.

[6] 史炎. 解决装配瓶颈的研究[J].铁道机车车辆,2005, 25(4):26-27.

[7] 程阳,滕燕.电磁振动上料器给料速度及其影响因素分析[J].组合机床与自动化加工技术,2016(11): 9-12,16.

[8] 覃频频,吴慧,黄伟,等.装载机变速箱体拓扑分析与多目标尺寸优化[J],机械设计与制造,2014(11):109-111.

[9] 徐灏.机械设计手册[M].北京:机械工业出版社,2000.

[10] 王起.论PLC、单片机、工控机在工业现场中的应用及选用方法[J].轻工科技,2011,27(1):60-61.

[11] 朱望德,吴闻. 三菱PLC在带式输送机控制系统中的应用[J]. 矿山机械,2009(1):74-77.

[12] 张志. PLC伺服电机和触摸屏在控制系统中的应用[J]. 包装与食品机械,2007, 25(5):56-58.

[13] 黄剑,姜淑忠,李小海.基于PLC的螺纹管自动加工控制系统设计[J].组合机床与自动化加工技术,2013(11):77-79.

(编辑李秀敏)