圆弧齿线圆柱齿轮啮合接触冲击研究

马登秋, 魏永峭, 叶振环, 侯 力, 罗 岚

(1.遵义师范学院 工学院,贵州 遵义 563006;2.兰州理工大学 机电工程学院,兰州 730050;3.四川大学 制造科学与工程学院,成都 610065)

20世纪,日本学者为了解决直齿轮承载能力的不足,将圆弧齿线应用到圆柱齿轮上,首次提出圆弧齿线圆柱齿轮的初始概念[1]。随后,诸多学者针对圆弧齿线圆柱齿轮开展研究,并取得相关研究成果。主要研究内容包含啮合原理、加工方法、接触性能以及实际应用等方面。Tseng等[2-4]对啮合原理进行研究,推导了齿面方程,并在此基础上建立了3D模型。此外,马振群等[5]研究弧齿线圆弧齿轮的失配啮合传动理论,分析了该齿轮的真实齿面接触问题。宋爱平等[6-7]对该齿轮加工方法开展研究,分别提出了平行连杆装置铣削加工和大刀盘铣削加工两种加工方法,指出平行连杆装置加工所得齿轮齿廓在整个齿宽上均为渐开线齿廓,大刀盘铣削加工所得齿轮在中截面为渐开线,其他截面为变双曲线的包络线。吴伟伟等[8]对齿轮的接触性能开展研究,主要涉及接触强度、弯曲强度以及安装误差、主要设计参数对接触性能的影响。关于该齿轮的应用,最为典型的是林子光[9]将齿轮泵的直齿轮替换为圆弧齿线圆柱齿轮,解决了齿轮泵困油的问题。齿轮的诸多研究成果对齿轮应用有着积极的作用。但目前该齿轮接触特性分析基本是静态分析,是齿轮啮合过程中的某一个位置,不具有连续性。然而,啮合过程是一个极度复杂的动态问题,静态分析不能有效体现该齿轮力学特性,特别是啮合接触冲击,有必要进行啮合接触冲击研究,以期减小齿轮传动系统中的振动与噪声。

关于齿轮冲击,学者们都注重两个方面[10]:①由于轮齿变形和加工误差引起的啮入啮出冲击,②由于齿侧间隙引起的冲击。事实上,齿轮在工作时,会产生啮合接触冲击,该冲击产生是由于在啮合过程中主从动轮瞬时法向速度不同而引起。此啮合接触冲击对齿轮啮合的稳定性影响极大,但目前研究论文较少,关于圆弧齿线圆柱齿轮的啮合接触冲击甚至没有。但应用在其他齿轮冲击研究中的方法可以借鉴,相关的文献综述如下。

长期以来,国内外学者主要通过解析法与有限元法研究齿轮在冲击作用下的动态接触特性。通过解析法探讨齿轮的冲击问题:田放[11]通过建立有效周节差与冲击参量间的关系,以冲击时的能量转换关系,推导出啮入冲击冲击合力的计算公式。周长江等[12]将齿轮主要误差项合成为系统等效误差后,再与轮齿变形沿啮合线二次合成,进而准确求解出线外啮入冲击点几何位置和冲击力。Munro等[13]研究线外啮合与传递误差的关系推导出了定量的计算公式。盛云等[14]建立冲击模型研究了传动比和模数对啮合冲击力的影响。另外,有限元方法也被大量应用在齿轮冲击研究中。Bajer等[15]利用刚体接触有限元法,研究了齿轮系统的动态接触冲击问题。唐进元等[16]利用显示动态有限元研究直齿轮啮合接触冲击问题和准双曲面齿轮动态啮合性能。吴勇军等[17]给出了一种有限元方法,并利用该方法对低速和高速工况下的动态啮合特性进行研究。总之,有限元方法为齿轮动态接触的研究提供了便利,效率高,研究结果的可靠性和精度高,广泛应用在齿轮动态特性研究中[18-19],为圆弧齿线圆柱齿轮啮合接触冲击研究提供了方法。

圆弧齿线圆柱齿轮啮合过程中,由于主从动齿轮在接触点处法线方向速度不同而引起了啮合接触冲击,本文主要以此为研究内容,给出可以解决冲击碰撞问题的有限元分析方法,建立啮合接触冲击显示动态有限元模型,研究冲击速度、冲击位置与冲击应力、冲击合力以及冲击时间的关系。研究结果为圆弧齿线圆柱齿轮的降噪设计提供理论基础。

1 啮合接触冲击理论

两个弹性体Ω1和Ω2接触时,如图1所示。从开始时刻tA到结束时刻tE的运动控制方程为

(1)

图1 弹性体接触

由式(1)可知,当两弹性接触体的速度相同或者相差较小时,系统速度不变或者改变很小。但当两接触体之间以一定的速度差发生接触时,系统速度发生突变,接触的时间又极短,接触体间产生很大的接触力,此为两弹性体接触时产生的接触冲击。

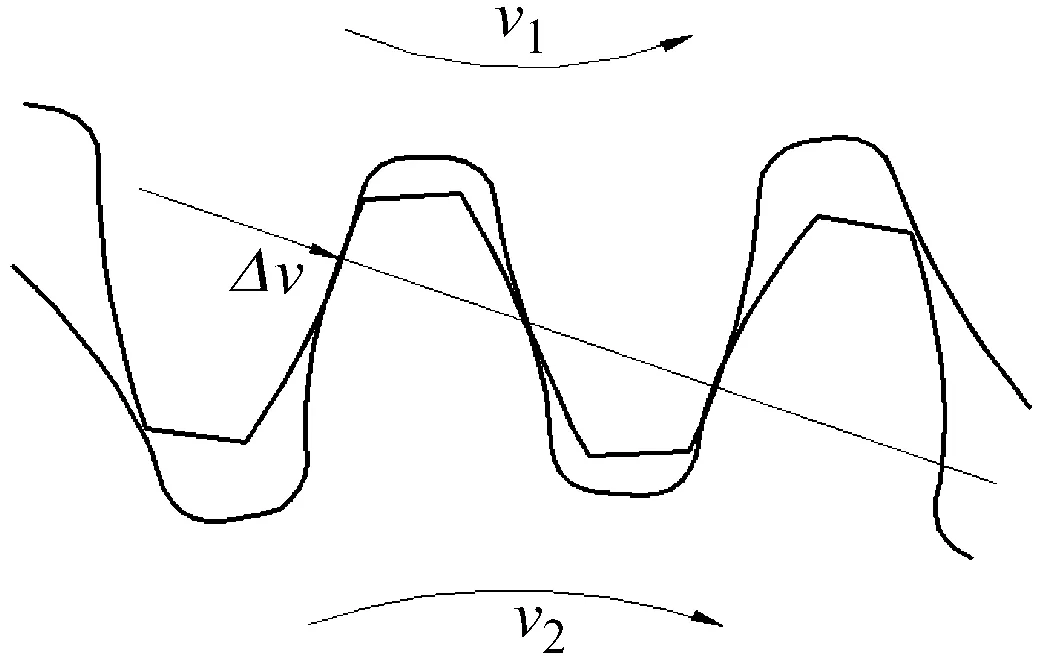

图2可视为圆弧齿线圆柱齿轮传动时的物理模型,齿轮接触冲击其实可以看成为两个弹性接触体接触时产生的接触冲击。

图2 齿轮传动的物理模型

根据渐开线齿轮的特性,在正确啮合传动时,齿轮接触点只在切向存在速度差,在法线方向上接触点的速度差Δv=0,传动平稳,即不会出现脱啮合的现象。但是,在实际工作中,存在各方面的因素使得传动系统工况时刻改变。从而导致轮齿之间在法向上产生一个相对速度差,轮齿之间的接触形式便可以看作为弹性体间的冲击碰撞,由此产生冲击为啮合接触冲击。

在此冲击过程中,主动轮以一定速度撞击从动轮,主动轮的转速不断减小,冲击合力和主动轮角位移则不断增大。当主动轮转速减速到零时,由于受到从动轮的反作用力,主动轮以一定的速度回弹。在回弹过程中主动轮的速度不停地增大,若不考虑能量的损失,理论上可以增大到冲击前的瞬时速度,但冲击合力和主动轮角位移则不断减小,直到为零,此过程为啮合接触冲击的一个周期。冲击合力、冲击转速和主动轮角位移变化趋势,如图3所示。其中冲击合力和主动轮角位移的变化趋势近似为抛物线,文献[20]在研究齿轮传动三维间隙非线性冲击问题时同样得出了冲击合力的时变曲线图呈抛物线周期性变化,与本文不谋而合。

图3 冲击合力、冲击转速和主动轮角位移理论变化趋势

综上所述,啮合接触冲击有别于因齿轮受载变形、安装误差和侧隙引起的齿轮啮入、啮出冲击和在节点附近由于滑动摩擦方向突变而引起的节点冲击,即有必要开展相关研究,特别是对于圆弧齿线圆柱齿轮。

2 齿轮副啮合冲击有限元分析方法

2.1 齿轮副系统控制方程建立

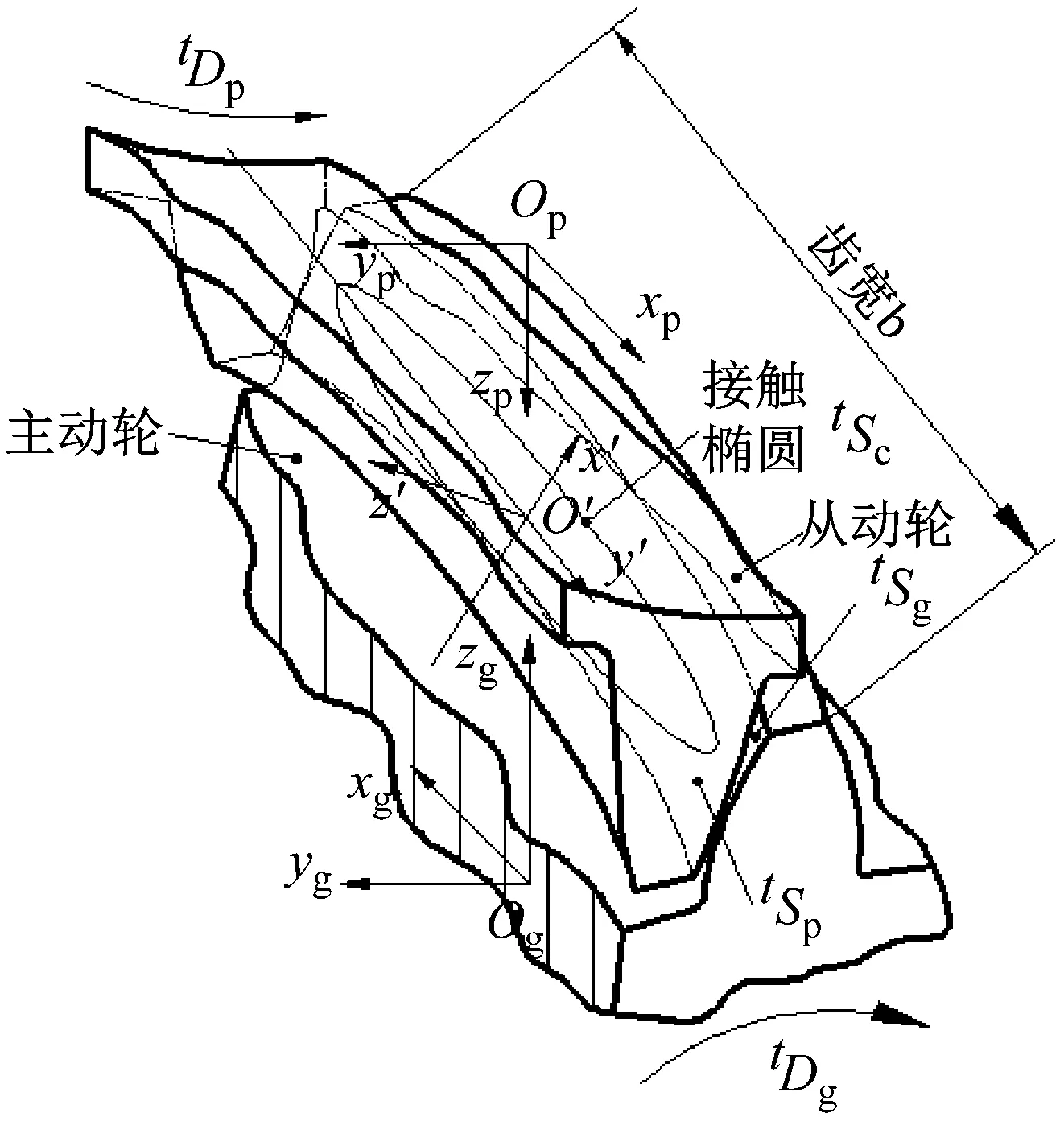

图4 圆弧齿线圆柱齿轮副动态接触模型

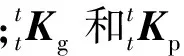

建立上述关系后,根据虚位原理,采用增量形式表示的主从动齿轮运动方程为

(2)

式中:

ug=t+Δtug-tug;up=t+Δtup-tup

运动方程式(2)可以改写成

(3)

式中:

建立系统运动方程后,需确定圆弧齿线圆柱齿轮副啮合运动过程中的接触力向量t+ΔtFc。根据文献[20],由罚函数可知,啮合过程中,单元节点等效接触力为

(4)

2.2 齿轮副系统控制方程求解

将接触力向量t+ΔtFc表达式(4)代入齿轮副系统运动控制方程式(3)就可以求解出相关力学参数。求解时采用中心差分法,迭代前后状态的运动参数满足

(5)

将式(6)代入式(4)中可以得到递推求解公式

t+Δtu=(M+0.5ΔtC)-1×

(6)

(7)

联立式(3)~式(7),反复逐步迭代,就能求取圆弧齿线圆柱齿轮整个啮合过程中的各个力学变量。

由于中心差分法是条件收敛算法,碰撞周期离散时,时间增量需要满足以下条件:

Δt≤Δtcr=Tn/π

(8)

式中:Δtcr为临界时间步长;Tn最小固有振动周期。

基于以上算法,可以通过数值求解,但其求解结果受到离散精度的影响。本文为了获得足够的计算精度,采用商用软件ANSYS/ LS DYNA进行计算。唐进元等利用该软件研究直齿轮啮合接触冲击的问题,所得冲击力与周长江等通过解析法得到最大冲击力具有一致性。可见该软件计算结果具有高可信度。

3 啮合接触冲击求解结果与分析

3.1 啮合齿轮副有限元模型

为了精确研究圆弧齿线圆柱齿轮的啮合接触冲击,需要建立精确的数字样机模型。目前,该齿轮的建模方法有几种[21-22],但都不够精确。本文根据圆弧齿线圆柱齿轮的齿面方程,利用MATLAB建立数学模型获取齿面点云,可以建立精确的三维模型。该齿轮齿面方程为

(9)

式中:R1为被加工齿坯的节圆半径;RT为名义刀盘半径;θ为加工过程中刀具从齿坯中截面到端面的转角(°),称为尺廓位置角,顺时针为正;φ1为齿坯转角,顺时针为正;α为刀具压力角(°);u为刀具曲面上点沿锥曲面母线距离参考点位移(mm)。

基于圆弧齿线圆柱齿轮齿面方程,可在MATLAB中编写程序生成点云。并将点云导入UG中生成齿轮齿面,通过辅助命令,完成齿轮副的精确建模。本文选择齿轮基本参数如下:齿数z1=19,z2=31,模数m=8,齿宽为b=80 mm,齿线半径RT=500 mm,图5所示为主动轮的齿面点云和三维精确模型。为了得到精确的结果,避免相邻轮齿之间的影响,从动轮只保留一个轮齿,并调整三维模型的约束关系,建立齿轮齿根附近、分度圆附近和齿顶附近啮合接触时的装配模型。将模型导入有限元软件中,进行材料参数设置,划分网格,建立边界条件(主要涉及约束关系、局部坐标系、载荷施加以及求解条件的设置)等,最终建立有限元分析模型,如图6所示。在建模时,从动轮所有自由度完全约束,主动轮仅保留轴向旋转自由度,仿真时给主动轮施加速度的改变量Δv(分别为:10 rad/s、13 rad/s、16 rad/s、20 rad/s),并设置齿面接触滑动摩擦系数0.1,完成啮合冲击仿真。

(a)分度圆

(b)齿顶

(c)齿根

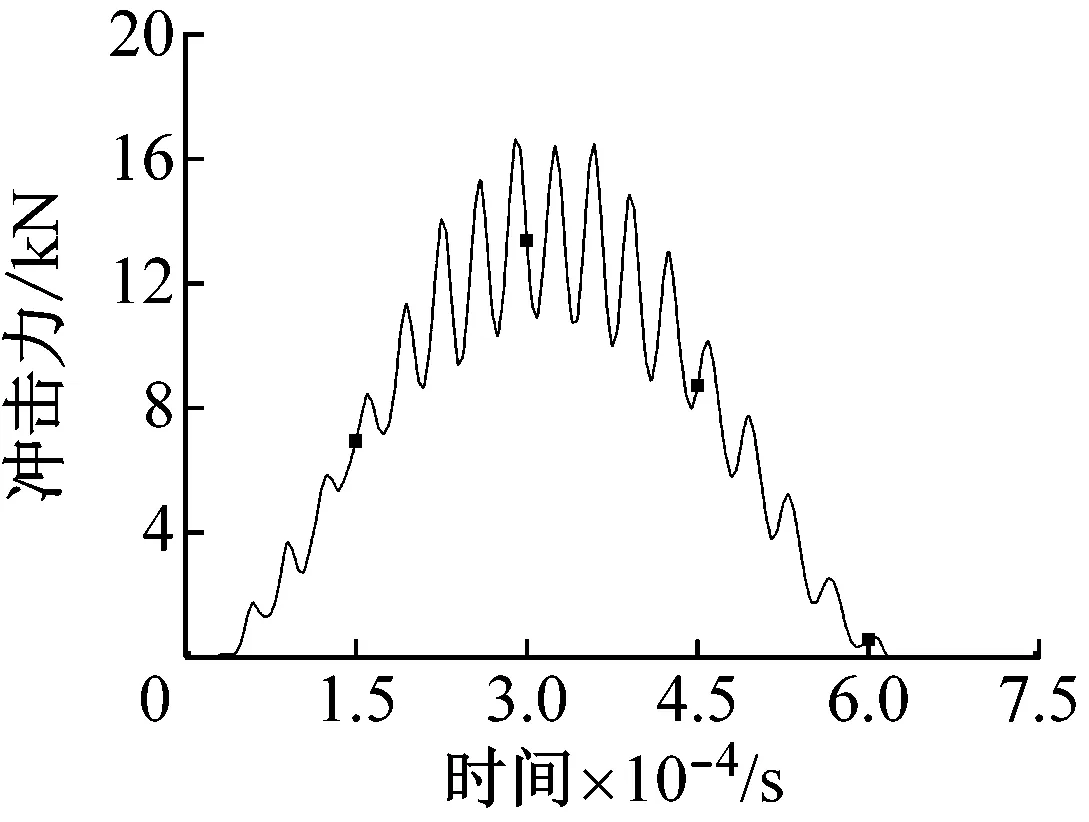

3.2 啮合接触冲击碰撞运动形式验证

图7为某位置发生啮合接触冲击时主动轮转速、冲击合力、角位移的变化趋势图。冲击合力与角位移变化趋势近似为抛物线。主动轮转速变化波动较大,而且在回程时速度并没有加速到初始速度,因为啮合接触冲击仿真是柔体与柔体的碰撞,存在能量损失,但是总体上与理论分析相一致。因此,该方法仿真进行圆弧齿线圆柱齿轮的啮合接触冲击研究可靠。

(a)主动轮转速

(b)冲击合力

(c)主动轮角位移

3.3 齿轮副啮合接触冲击应力分析

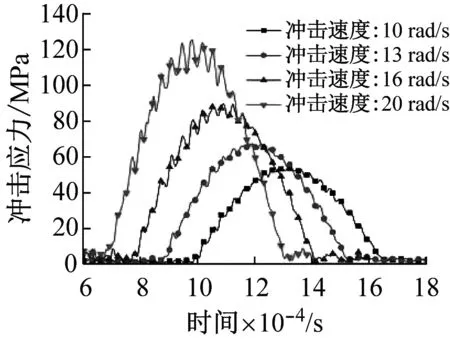

3.3.1 冲击转速对冲击应力的影响

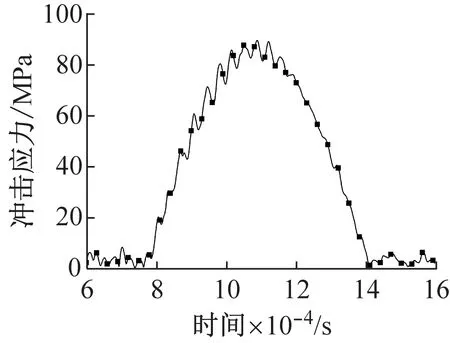

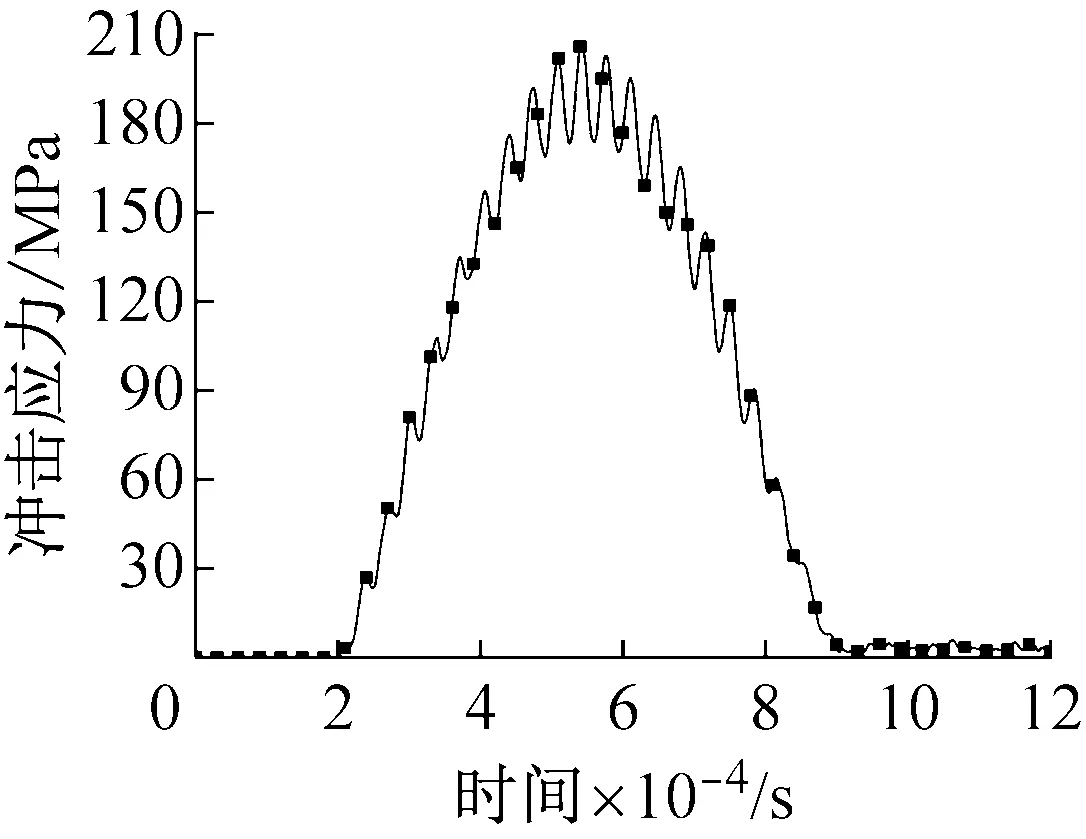

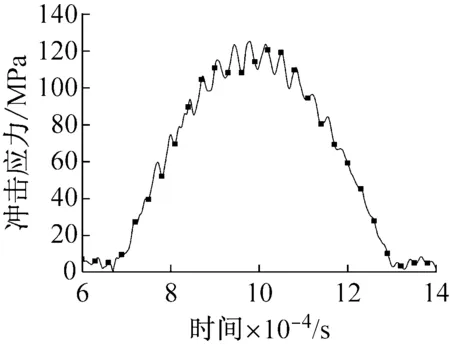

图8所示为圆弧齿线圆柱齿轮各个冲击位置(分度圆附近、齿顶附近和齿根附近啮合接触冲击)以不同冲击速度发生啮合接触冲击时,最大冲击应力点位置的冲击应力变化趋势。可知,最大冲击应力随着冲击速度增大而增大,而且冲击速度越大最大冲击应力的增幅越大、最大冲击应力的波动越大。其中,最大冲击应力增幅变化最大的是齿顶附近啮合接触冲击,最小的是分度圆附近啮合接触冲击;最大冲击应力波动最大的是齿顶附近啮合接触冲击,最小的是齿根附近啮合接触冲击。综上所述,冲击速度对啮合接触冲击有着较大影响,要尽量避免冲击的发生,保证齿轮系统的平稳运行。

(a)分度圆附近啮合接触冲击

(b)齿顶附近啮合接触冲击

(c)齿根附近啮合接触冲击

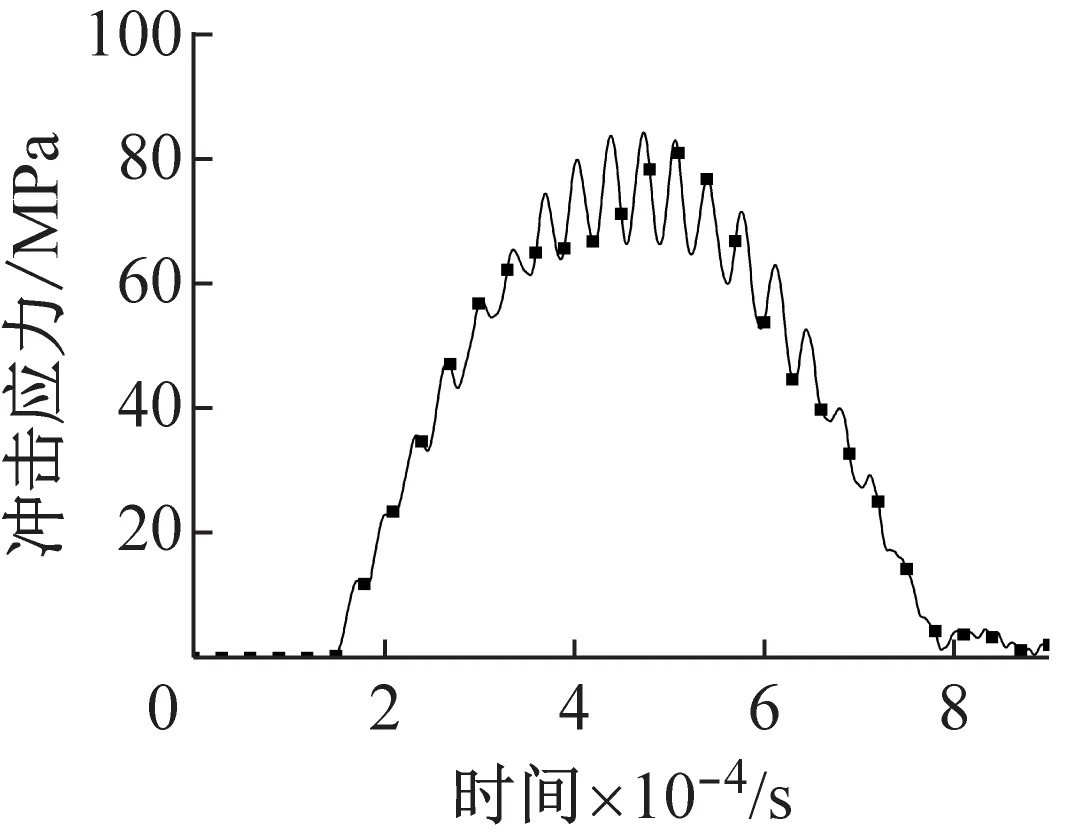

3.3.2 冲击位置对冲击应力的影响

在齿轮传动中,由于齿面接触点综合曲率会随着接触点位置的改变而改变,这将导致在不同接触位置发生啮合接触冲击时,产生的冲击应力有所不同。此外,由于齿轮轮缘的刚度比较大,一般可以将齿轮轮齿看作为一定宽度的悬臂梁。所以接触点在不同的位置,齿根所受的弯矩也不一样,进而齿轮弯曲应力不一样。通常,在发生冲击时,产生的冲击应力相对于正常啮合时的接触应力较大。所以,有必要开展不同位置冲击时冲击应力的研究。图9~图12所示为不同冲击速度下各冲击位置最大冲击应力时变图。可知,在分度圆附近、齿顶附近和齿根附近等三个啮合接触冲击位置中,在齿顶附近冲击时最大冲击应力最大,分度圆附近冲击和齿根附近冲击最大冲击应力相接近;在分度圆附近冲击时,最大冲击应力的波动幅度最大,齿顶附近冲击次之,齿根附近冲击最小。但三者的最大冲击应力波动幅度都会随着冲击速度的增大而增大。此即是冲击位置对冲击应力的影响。

(a)分度圆附近冲击最大应力

(b)齿顶附近冲击最大应力

(c)齿根附近冲击最大应力

(a)分度圆附近冲击最大应力

(b)齿顶附近冲击最大应力

(c)齿根附近冲击最大应力

(a)分度圆附近冲击最大应力

(b)齿顶附近冲击最大应力

(c)齿根附近冲击最大应力

(a)分度圆附近冲击最大应力

(b)齿顶附近冲击最大应力

(c)齿根附近冲击最大应力

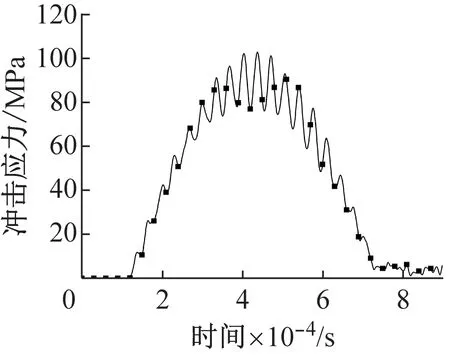

3.4 齿轮副啮合接触冲击合力分析

齿轮传动中,由于齿面发生弹性变形导致接触区域为一定面积的小单元,该小单元上分布着接触压力,学者往往致力于冲击应力的研究,认为探讨冲击应力的规律更有意义。事实上,齿轮冲击过程中的冲击力(啮合力)也值得研究,例如研究轴向、径向冲击力,有利于系统设计时轴承的合理选用。因此,以下将围绕圆弧齿线圆柱齿轮副发生啮合接触冲击时的冲击力开展相关研究,为该齿轮的应用提供相应依据。

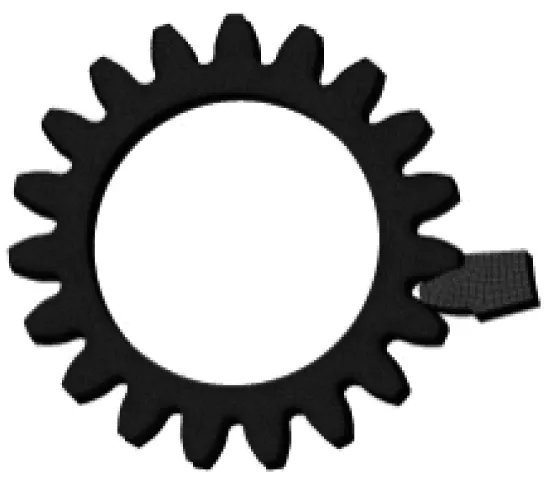

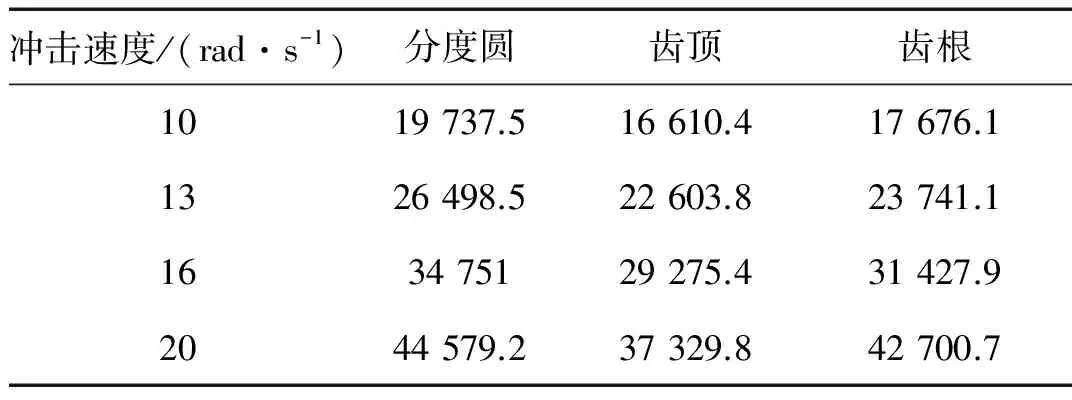

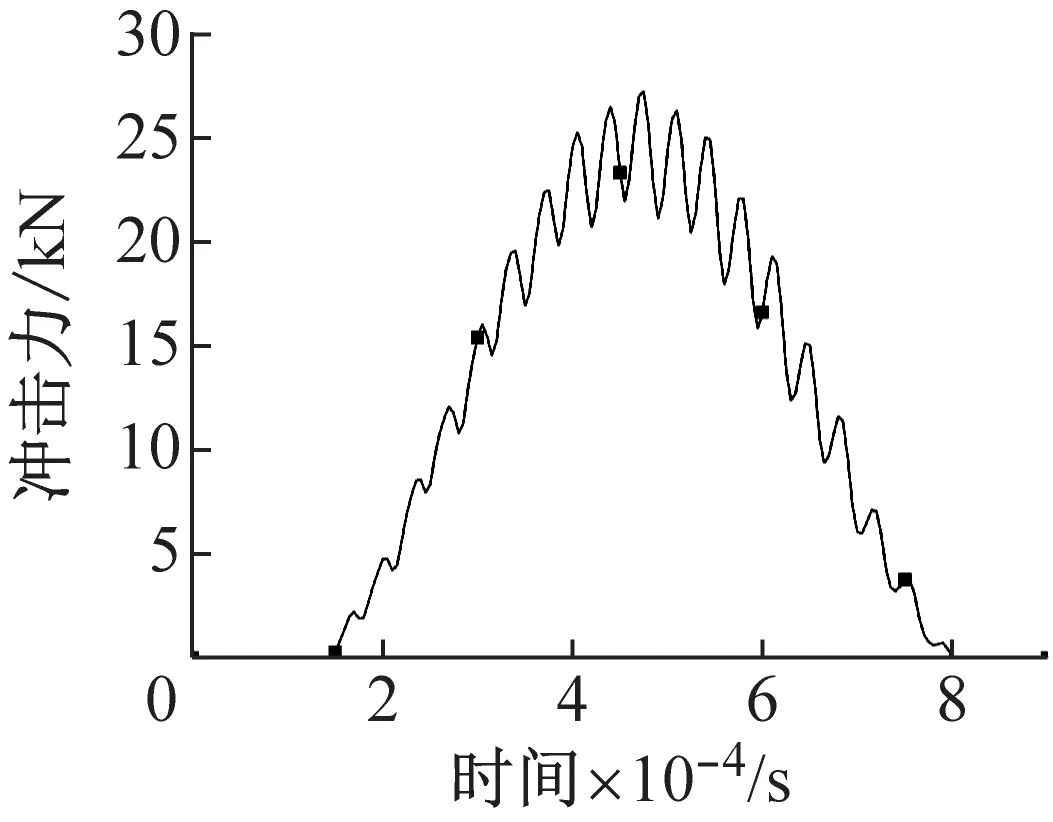

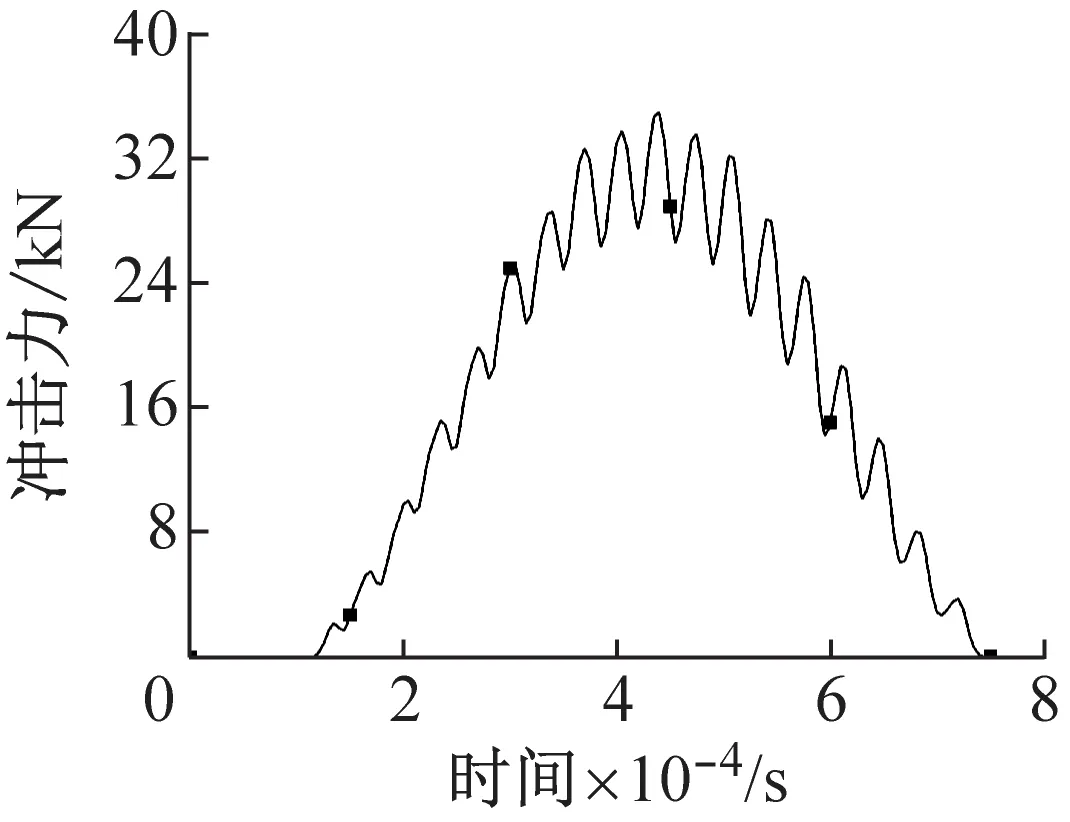

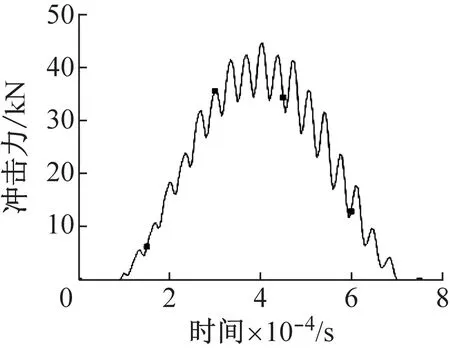

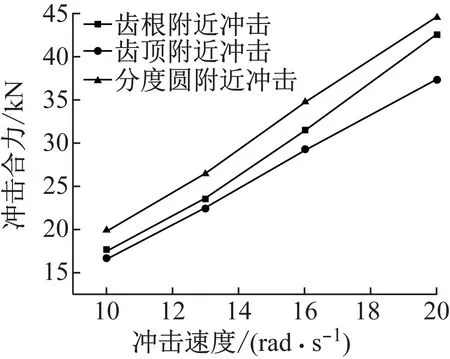

图13~图15为各位置在不同冲击转速下发生啮合接触冲击时冲击合力的时变图,提取出最大冲击合力,如表1所示。并绘制变化趋势图,如图16所示。由图可知,无论是齿顶附近冲击、齿根附近冲击还是分度圆附近冲击,都是冲击速度越大,冲击合力也就越大,而且冲击合力的增大随着冲击速度的增大呈近似的线性增长,这点与文献[10]的研究成果不谋而合,但由于在有限元建模时是限制了单齿模型内圈的全部自由度,进而导致冲击合力数值较大,这一点与文献[23]的结论相迎合。

表1 各冲击位置不同冲击速度下的最大冲击合力

对于不同位置发生冲击对冲击合力的影响,根据图16所示。相同冲击速度时,分度圆附近啮合冲击合力最大,齿根附近冲击合力次之,齿顶附近冲击合力最小。此外,根据图13~图15,齿根附近冲击时冲击合力的波动幅度比齿顶和分度圆附近冲击的冲击合力波动幅度大。

(a)冲击速度10 rad/s

(b)冲击速度13 rad/s

(c)冲击速度16 rad/s

(d)冲击速度20 rad/s

(a)冲击速度10 rad/s

(b)冲击速度13 rad/s

(c)冲击速度16 rad/s

(d)冲击速度20 rad/s

(a)冲击速度10 rad/s

(b)冲击速度13 rad/s

(c)冲击速度16 rad/s

(d)冲击速度20 rad/s

图16 各冲击位置不同冲击速度下的最大冲击合力

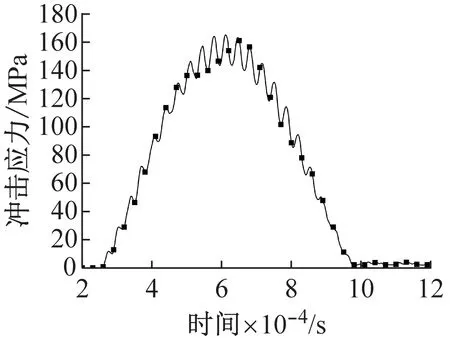

3.5 齿轮副啮合接触冲击时间分析

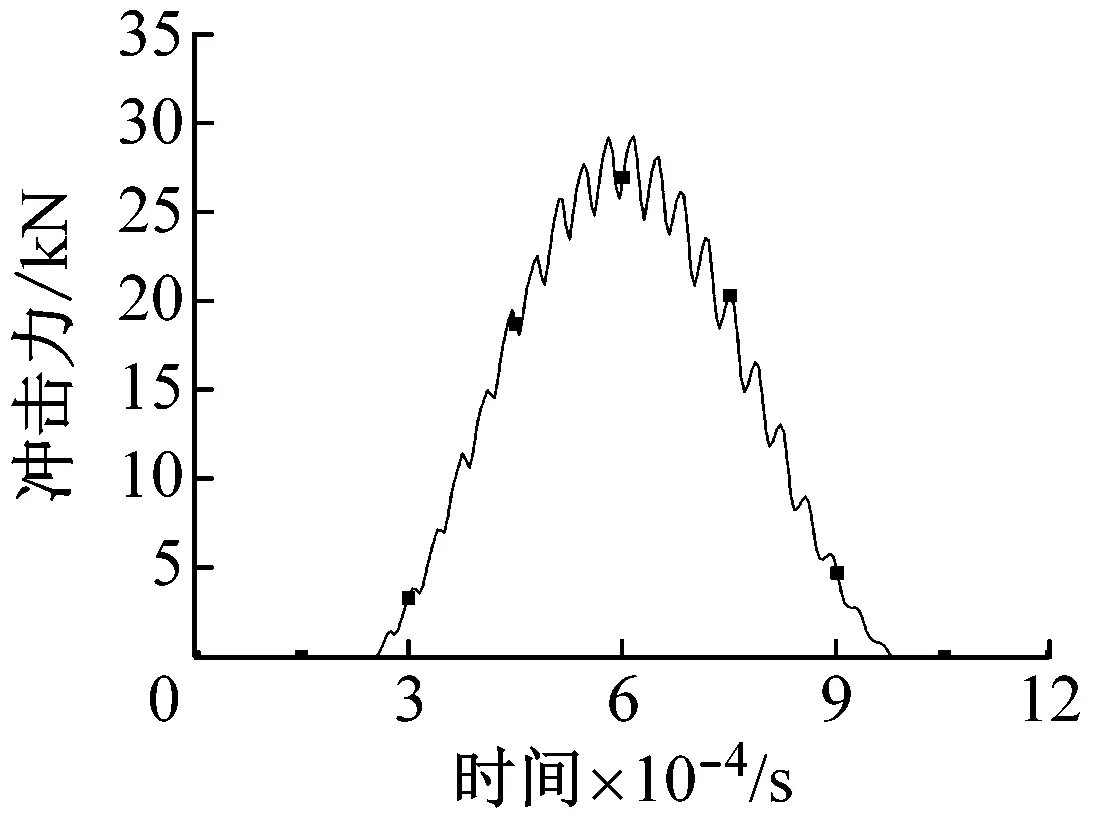

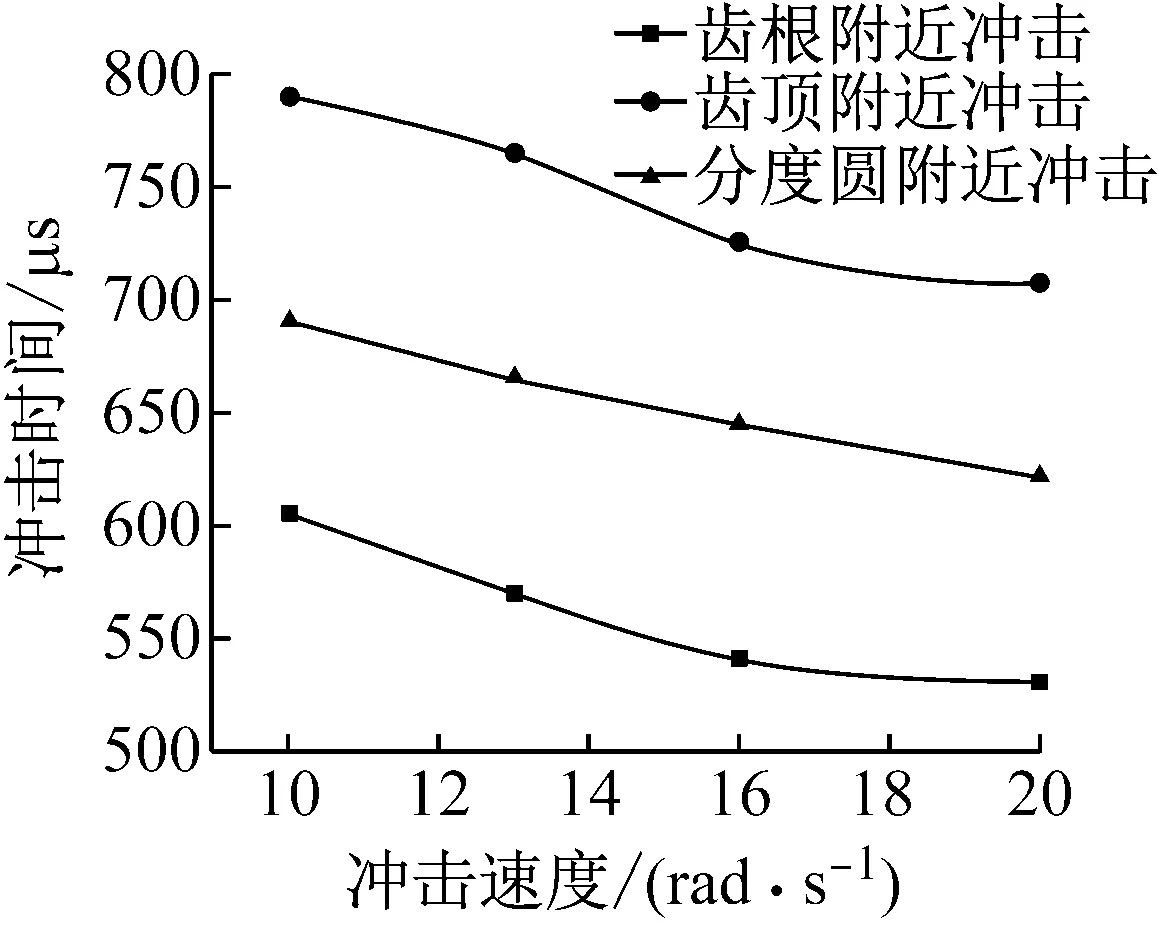

本文在研究啮合接触冲击时定义接触冲击时间为接触力(冲击力)持续的时间。即当齿轮副之间接触力大于0时,视为冲击接触,该过程的时长,视为冲击时间。图17揭示了冲击速度对冲击时间的影响。由图17可知:冲击速度越大,冲击时间越短,其与文献[12]探讨线外啮合冲击和文献[10]探讨直齿轮啮合接触冲击时得出的相关成果一致。此外,不同位置发生冲击对冲击时间的影响规律,如图18所示。结果表明:冲击时间在齿顶附近达到最大,分度圆附近次之,齿根附近最小,即从齿顶到齿根逐渐减小。

图17 冲击速度对冲击时间的影响

图18 冲击位置对冲击时间的影响

4 结 论

本文以圆弧齿线圆柱齿轮啮合过程中的啮合接触冲击为研究内容,给出可以解决冲击碰撞问题的有限元分析方法,通过圆弧齿线圆柱齿轮齿面数学模型建立精确三维数字样机,进而建立啮合接触冲击显示动态有限元模型,研究冲击速度、冲击位置与冲击应力、冲击合力以及冲击时间的关系。主要结论如下:

(1)冲击速度和冲击位置对冲击应力的影响:最大冲击应力随着冲击速度增大而增大,而且冲击速度越大,最大冲击应力的增幅越大、波动越大;在分度圆附近、齿顶附近和齿根附近等三个啮合接触冲击位置中,在齿顶附近冲击时最大冲击应力最大,分度圆附近和齿根附近冲击最大冲击应力相接近;在分度圆附近冲击时,最大冲击应力的波动幅度最大,齿顶附近冲击波动幅度次之,在齿根附近冲击时波动幅度最小。

(2)冲击速度和冲击位置对冲击合力的影响:冲击速度越大,冲击合力则越大,两者间呈近似线性增长关系。相同冲击速度时,分度圆附近啮合冲击合力最大,齿根附近冲击合力次之,齿顶附近冲击合力最小。

(3)冲击速度和冲击位置对冲击时间的影响为:冲击速度越大,冲击时间越短;冲击时间在齿顶附近达到最大,分度圆附近次之,齿根附近最小,从齿顶到齿根逐渐减小。

[1] 孙志军. 圆弧齿线圆柱齿轮传动基本理论研究[D]. 成都: 四川大学, 2016.

[2] TSENG R T, TSAY C B. Mathematical model and surface deviation of cylindrical gears with curvilinear shaped teeth cut by a hob cutter[J]. ASME Journal of Mechanical Design, 2005, 45: 982-987.

[3] 狄玉涛,洪晓晖,陈明.弧齿线圆柱齿轮齿面形成原理[J].哈尔滨轴承, 2006, 27(3): 58-61.

DI Yutao, HONG Xiaohui, CHEN Ming. Generation principle of actuate tooth trace cylindrical gear[J]. Journal of Harbin Bearing, 2006, 27(3): 58-61.

[4] 赵斐, 侯力, 段阳,等. 旋转刀盘圆弧齿轮成形理论分析及数字化建模研究[J]. 四川大学学报(工程科学版), 2016, 48(6):119-125.

ZHAO Fei, HOU Li, DUAN Yang, et al. Research on the forming theory analysis and digital model of circular arc gear shaped by rotary cutter[J]. Journal of Sichuan University(Engineering Science Edition), 2016, 48(6): 119-125.

[5] 马振群, 王小椿, 沈兵.对称弧形齿线圆柱齿轮的真实齿面接触分析研究[J].西安交通大学学报,2005,39(7):722-726.

MA Zhenqun, WANG Xiaochun, SHEN Bing. Real tooth contact analysis of the cylindrical gears with symmetrical actuate tooth trace[J]. Journal of Xi’an Jiaotong University, 2005, 39(7):722-726.

[6] 宋爱平, 吴伟伟, 高尚,等. 弧齿圆柱齿轮理想几何参数及其加工方法[J]. 上海交通大学学报, 2010, 44(12): 1735-1740.

SONG Aiping, WU Weiwei, GAO Shang, et al. The ideal geometry parameters of arch cylindrical gear and its process method[J]. Journal of Shanghai Jiaotong University, 2010, 44(12):1735-1740.

[7] 常青林, 侯力, 孙志军,等. 弧齿圆柱齿轮两种加工方法的工艺分析[J]. 机械传动, 2014, 38(6): 96-100.

CHANG Qinglin, HOU Li, SUN Zhijun, et al. Process analysis of two kinds of processing method cylindrical gear with curvilinear shape tooth[J]. Journal of Mechanical Transmission, 2014, 38(6): 96-100.

[8] 吴伟伟,宋爱平,王召垒,等. 渐开线弧齿圆柱齿轮的应力分析[J]. 机械传动,2010,34 (11):38-44.

WU Weiwei, SONG Aiping, WANG Zhaolei, et al. Stress analysis of the involute arc cylindrical gear[J]. Journal of Mechanical Transmission,2010, 34 (11):38-44.

[9] 林子光. 能连续泵油的曲线齿轮油泵:ZL 94223886.9[P]. 1995-12-03.

[10] 唐进元, 周炜, 陈思雨. 齿轮传动啮合接触冲击分析[J]. 机械工程学报, 2011, 47(7):22-30.

TANG Jinyuan, ZHOU Wei, CHEN Siyu. Contact impact Analysis of Gear Transmission System[J]. Journal of Mechanical Engineering, 2011, 47(7):22-30.

[11] 田放. 双圆弧齿轮传动中轮齿的啮合冲击[J]. 北方工业大学学报,1994,6(3):31-37.

TIAN Fang. Meshing impacts of gears with double circular arc profile[J]. Journal North China University of Technology, 1994, 6(3): 31-37.

[12] 周长江, 唐进元, 钟志华. 齿轮传动的线外啮合与冲击摩擦[J]. 机械工程学报, 2008, 44(3):75-81.

ZHOU Changjiang, TANG Jinyuan, ZHONG Zhihua. Corner contact and impact friction of gear drive[J].Chinese Journal of Mechanical Engineering, 2008, 44(3): 75-81.

[13] MUNRO R, MORRISH L, PALMER D. Gear transmission error outside the normal path of contact due to corner and top contact[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 1999, 213 (4): 389-400.

[14] 盛云, 武宝林. 齿轮传动中啮合冲击的计算分析[J]. 机械设计,2005,22 (7):41-44.

SHENG Yun, WU Baolin. Calculation analysis on meshing impact in gear transmission[J]. Journal of Machine Design, 2005, 22 (7):41-44.

[15] BAJER A, DEMKOWICZ L. Dynamic contact/impact problems, energy conservation, and planetary gear trains[J]. Computer Methods in Applied Mechanics & Engineering, 1999, 191(37/38):4159-4191.

[16] 唐进元, 彭方进. 准双曲面齿轮动态啮合性能的有限元分析研究[J]. 振动与冲击, 2011, 30(7):101-106.

TANG Jinyuan, PENG Fangjin. Finite element analysis for dynamic meshing of a pair of hypoid gears[J]. Journal of Vibration and Shock, 2011, 30(7):101-106.

[17] 吴勇军, 梁跃, 杨燕,等. 齿轮副动态啮合特性的接触有限元分析[J]. 振动与冲击, 2012,31(19):61-67.

WU Yongjun, LIANG Yue, YANG Yan, et al. Dynamic meshing characteristics of a gear pair using contact finite element method[J]. Journal of Vibration and Shock, 2012, 31(19):61-67.

[18] 常乐浩, 贺朝霞, 刘岚, 等. 一种确定斜齿轮传递误差和啮合刚度的快速有效方法[J]. 振动与冲击, 2017, 36(6): 157-162.

CHANG Lehao, HE Zhaoxia, LIU Lan, et al. An express method for determining the transmission error and mesh stiffness of helical gears[J]. Journal of Vibration and Shock, 2017, 36(6): 157-162.

[19] 常乐浩, 刘更, 郑雅萍,等. 一种基于有限元法和弹性接触理论的齿轮啮合刚度改进算法[J]. 航空动力学报, 2014, 29(3):682-688.

CHANG Lehao, LIU Geng, ZHENG Yaping, et al. A modified method for determining mesh stiffness of gears based on finite method and elastic contact theory[J]. Journal of Aerospace Power, 2014, 29(3):682-688.

[20] 林腾蛟, 李润方. 齿轮传动三维间隙非线性冲击一动力接触特性数值仿真[J]. 机械工程学报, 2000, 36(6): 55-58.

LIN Tengjiao, LI Runfang. Numerical simulation of 3D gap type nonlinear dynamic contact impact characteristic for gear transmission[J]. Journal of Mechanical Engineering, 2000, 36(6):55-58.

[21] 王少江, 侯力, 董璐,等. 面向制造的弧齿圆柱齿轮建模及强度分析[J]. 四川大学学报(工程科学版), 2012, 44(2): 210-215.

WANG Shaojiang, HOU Li, DONG Lu, et al. Modeling and strength analysis of cylindrical gears with curvilinear shape teeth for manufacture[J]. Journal of Sichuan University(Engineering Science Edition), 2012, 44(2):210-215.

[22] 蒋维旭, 侯力, 张建权,等. 基于UG的曲线齿圆柱齿轮的特征建模[J]. 组合机床与自动化加工技术, 2010(12):47-49.

JIANG Weixu, HOU Li, ZHANG Jianquan, et al. The feature modeling of gear with curvilinear-tooth based on UG[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2010(12):47-49.

[23] ZIEGLER P, EBERHARD P, SCHWEIZER B. Simulation of impacts in gear transfusing different approaches[J]. Archive of Applied Mechanics, 2006, 76(9): 537-548.