高导热陶瓷材料的研究现状与前景分析*

江期鸣 黄惠宁 孟庆娟 张王林 黄辛辰 张国涛

(广东金意陶陶瓷集团有限公司 广东 佛山 528000)

前言

随着社会的进步,科技的发展,热学材料的开发、研究、应用在材料科学和能源开发领域占有极为重要的地位。材料的性能决定其用途,不同材料因其性能的差异,用途也各不相同。大部分陶瓷材料的热传递性能与金属材料的性能相比要差,但陶瓷材料的高熔点、高硬度、高耐磨性、耐氧化、耐腐蚀、材料来源广泛以及在声、光、电、热、磁等方面的优异特性和生物、化学等的独特性质,使其应用范围十分广泛。在一些特定领域,如导热、散热领域,陶瓷材料具有的高导热、低导电性能使它能够取代金属而发挥作用。

材料的传热性能对其本身的应用价值具有极其重要的影响[1]。在满足基本的应用条件要求,且保证成本低廉的前提下,希望制备的陶瓷材料具有对热能强吸收、高存储、强散热的能力,并且具有较高的导热系数。在一定范围内,通过特定方法增加陶瓷材料的导热系数,将会提高其热传导、热对流、热辐射的能力[2]。因此,在实际应用中,导热系数作为一个重要的物理参量对陶瓷材料的研究有着重要意义。

1 高导热陶瓷材料概述

1.1 导热系数的概念

热导率又称导热系数,是指材料直接将热能由高温区域传递到低温区域的能力[3]。导热系数是表征物质导热能力的宏观物理量,它指的是单位温度降低下,单位时间内通过单位面积所传导的热量。根据傅里叶定律,热导率的定义式为:

(1)

式中:Κ——导热系数;

X——热流方向;

qX——该方向上热流密度,W/m2;

导热系数K只表征材料的导热能力,而热扩散系数综合考虑了材料的导热能力和蓄热能力,因而能准确反映物体中温度变化的快慢[4]。热扩散系数表征物体热导过程中的热量扩散能力,因而热扩散系数决定了物体内的温度分布,热扩散的大小直接影响材料的热抗震性能,同时也是使用有限单元法进行热分析模拟时的必要数据。根据傅里叶定律,热扩散定义式为:

(2)

式中:α——热扩散系数;

Κ——导热系数;

ρ——密度;

cp——比热容。

公式(1)为宏观热传导理论的基础,实际上热量在物质中的传输是由微观机制决定的。热传导实质是物质中具有较大动能的高温区域内分子与具有较低动能的低温区域内分子发生相互撞击,使能量从其高温部分向低温部分传递,从而实现能量交换的过程[5]。

1.2 无机非金属材料高导热率的规律

金属材料家族中的银、铜、金、铝等金属一直因其较好的热导能力而被广泛认可,因此,人们普遍认为作为传热载流子,电子具有最有效的传递功能。然而近年来石墨烯、金刚石等材料展现出的高导热率,使越来越多的研究人员意识到高导热能力并非金属材料独有的特性,非金属材料也具有优异的导热能力,并吸引了大量的研究者对高热导率的非金属材料进行研究。

具有较高热导率的无机非金属材料主要有石墨烯、金刚石、立方氮化硼(C-BN)、氧化铍(BeO)、磷化硼(BP)、氮化铝(AlN)、硫化铍(BeS)、砷化硼(BAs)、氮化硅(Si3N4)、氮化镓(GaN)、Si和磷化镓(GaP)等,它们的单晶材料在室温下的热导率均高于100 W/m·K,这些高热导率的无机非金属材料具有以下规律:

1)主要是ⅣA族的单质(金刚石、石墨烯、Si)及化合物SiC,ⅢA-ⅤA族的化合物(C-BN、BP、AlN、BeS、GaN和GaP),ⅡA-ⅣA族的化合物(BeO)以及ⅢA-ⅣA族的化合物(Si3N4)。

2)分子结构比较简单,石墨烯、金刚石及Si都是单质,化合物中除Si3N4外化学比都是1∶1。

3)构成元素原子序数都比较小,除砷(33)、镓(31)外,原子序数均<17,相应地其原子半径、原子质量也比较小。

Slack G A研究了金刚石、C-BN、BP、SiC和AlN的热导率,提出了用于预测无机非金属材料热导率的公式:

式中:B——常数;

δ——平均原子尺寸;

θ——德拜温度;

T——开尔文温度;

γ——Grüneisen常数。

从公式可以看出,德拜温度越高,Grüneisen常数就越小,热导率就越高,其中德拜温度是影响热导率的决定性因素。

在此基础上,Slack G A归纳了高热导率材料应具备的4个条件:原子质量小、键合强度高、晶体结构简单以及晶格非简谐振动小。组成原子质量小且键合强度高的材料一般具有高的德拜温度。晶体结构简单的材料,其晶胞内的原子数一般很少。材料晶格非简谐振动小则意味着小的常数。同时Slack G A指出,一些具有ɑ-硼结构、碳化硼结构或石墨状结构的晶体材料也可能具有高的热导率,但是盐岩矿结构的晶体材料不可能具有高的热导率,因为这类材料的德拜温度低,Grüneisen常数大。

1.3 高导热陶瓷材料的分类

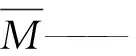

高导热系数陶瓷材料一般以氧化物、氮化物、碳化物、硼化物等为主,如AlN、BeO、Si3N4、SiC、BN等[6]。下面列举了一些相关材料的导热系数供参考对比。

表1 部分材料的导热系数Tab.1 The thermal conductivity of some materials

1.3.1 PCD陶瓷

金刚石的传热能力很强,其单晶体在常温下热导率理论值为1 642 W/m·K,实测值为2 000 W/m·K。但金刚石大单晶难以制备,且价格昂贵。聚晶金刚石烧结过程中往往需要加入助烧剂以促进金刚石粉体之间的粘结,从而得到高导热PCD陶瓷。但在高温烧结过程中,助烧剂会催化金刚石粉碳化,使聚晶金刚石不再绝缘。金刚石小单晶常被作为提高陶瓷热导率的增强材料添加到导热陶瓷中,以起到提高陶瓷导热率的作用。

1.3.2 SiC陶瓷

目前碳化硅(SiC)是国内外研究较为活跃的导热陶瓷材料。SiC的理论热导率非常高,已达到270 W/m·K。但由于SiC陶瓷材料的表面能与界面能的比值低,即晶界能较高,因而很难通过常规方法烧结出高纯致密的SiC陶瓷。采用常规的烧结方法时,必须添加助烧剂且烧结温度必须达到 2 050 ℃以上,但这种烧结条件又会引起 SiC晶粒长大,大幅降低SiC陶瓷的力学性能。

1.3.3 Si3N4陶瓷

氮化硅无论在高温还是在常温下都具有高韧性、抗热冲击能力强、绝缘性好、耐腐蚀和无毒等优异的性能,越来越受到国内外研究人员的重视。氮化硅(Si3N4)的原子键结合强度、平均原子质量和晶体非谐性振动与SiC相似,具备高导热材料的理论基础。Haggerty等计算出室温时氮化硅晶体的理论热导率为200~320 W/m·K,但由于氮化硅的结构比AlN的结构更为复杂,对声子的散射较大,因而在目前研究中,烧结出的氮化硅陶瓷的热导率远低于氮化硅单晶,但同时这些特点也限制了其规模化推广与应用。

1.3.4 Al2O3陶瓷

Al2O3陶瓷价格低廉、强度高、化学性能稳定、热稳定性好、绝缘性强,是目前行业研究最透彻、应用最广泛的陶瓷材料之一。但Al2O3陶瓷的热导率相对较低,且其热膨胀系数不与Si相匹配。国内外研究人员也使用了各种烧结方法和不同的助烧剂,但都无法进一步大幅提高Al2O3陶瓷的热导率。

1.3.5 BeO陶瓷

BeO属于六方纤锌矿结构,Be原子和O原子之间距离小,平均原子质量小,原子堆积密集,符合Slack等单晶的热导率的模型高导热陶瓷的条件。1971年Slack和Austerman测试出BeO陶瓷和BeO大单晶的热导率,并且计算出BeO大单晶的热导率最高可达到370 W/m·K。目前制备出的BeO陶瓷的热导率可达到280 W/m·K,是Al2O3陶瓷的10倍,但BeO具有剧毒,若被人体吸入会导致急性肺炎,长期吸入对人的健康产生极其严重的危害,因此BeO陶瓷已经被逐步停止使用。

1.3.6 AlN陶瓷

AlN陶瓷是目前应用较高的高导热材料。AlN单晶的理论热导率可以达到320 W/m·K,但是由于烧结过程中不可避免的杂质掺入和缺陷,这些杂质在AlN晶格中产生各种缺陷使声子的平均自由度减小,从而大幅降低其热导率。除了AlN晶格缺陷对其热导率的影响外,晶粒尺寸、形貌和晶界第二相的含量及分布对AlN陶瓷热导率也有着重要影响。晶粒尺寸越大,声子平均自由度越大,烧结出的AlN陶瓷热导率就越高,但根据烧结理论,晶粒越大,聚晶体陶瓷越难烧结。

由于AlN是一种典型的共价合物,具有很高的熔点,在烧结的过程中原子的自扩散系数小、晶界能较高,因而通常很难采用常规的烧结方法烧结出高纯的AlN陶瓷,必须添加助烧剂来促进烧结。此外所添加的适当的助烧剂还可以与晶格中的氧发生反应,生成第二相,净化AlN晶格,提高热导率。

常见的AlN 陶瓷助烧剂有:Y2O3、CaCO3、CaF2、YF3等。目前国内外对添加适当的助烧剂烧结高导热AlN陶瓷进行了广泛研究,并且制备出热导率达到200 W/m·K左右的高导热AlN 陶瓷。添加助烧剂烧结高导热AlN陶瓷的方法目前已广泛应用于生产中,但是由于AlN 陶瓷烧结时间长、烧结温度高、高品质AlN粉价格贵等原因,导致AlN陶瓷制作成本高,此外AlN还有易吸潮、易氧化等缺点。

1.4 材料的热导率测试方法

材料的导热系数测试方法主要有防护热板法、激光闪光法、热流计法、圆管法以及热线法。导热系数测试方法一般可分为稳态法和非稳态法两类,通常使用的主要方法有防护热板法(稳态法)和激光闪光法(非稳态法)。 这些不同的方法都有不同的特点,应综合考虑被测试样的性质、形状、导热系数的范围、测量温度等因素,选用合适的导热系数测试方法[7]。

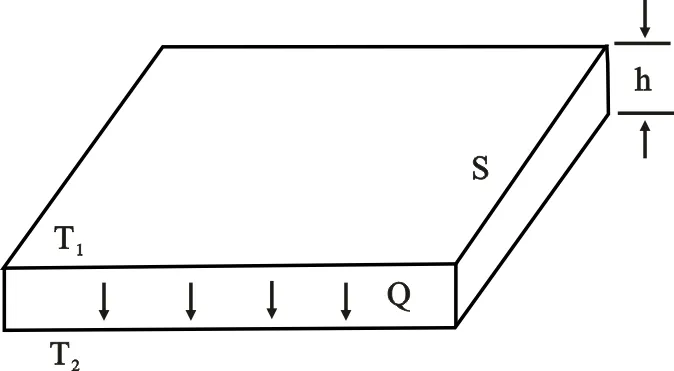

1.4.1 防护热板法

平板法[8]以傅立叶导热定律为测量原理,测量方法比较简单,具有很高的测量精度,因而已被很多国家作为低热导率材料的标准测量方法,得到广泛应用。平板法测试原理如图1所示,其原理是在稳态条件下,在具有平行表面的均匀板状试件内,建立类似于两个平行的温度均匀的平面为界的无限大平板中存在的一维的均匀热流密度。双试件装置中,由两个几乎相同的试件组成,然后其中夹一个加热单元,加热单元由一个圆或方形的中间加热器和两块金属板组成。热流量由加热单元分别经两侧试件传给两侧冷却单元。当计量单元达到稳定传热状态后,测量出热流量φ以及此热流量流过的计量面的面积A,即可确定热流密度q。由固定于金属板表面或在试件表面适当位置的温度传感器测量试件两侧的温度差 ΔT,热阻 R 可由Q、A 和ΔT计算得出,计算方法如下:

(4)

当满足一定条件时,测定出试件的厚度h,由式λ=h/Ru可计算出试件的平均导热系数λ。

图1 平板法测试原理示意图Fig1 Plate method schematic diagram

平板法主要用于测量固体物质,对测量试样要求较高,一般要求将试样处理得很薄,直径很大(d/h≥10)的无限平板。平板法的测量误差随着试样不同和温度不同而变化。一般导热系数高的材料或者在较低温度下测试时,测试误差较大,反之较小。

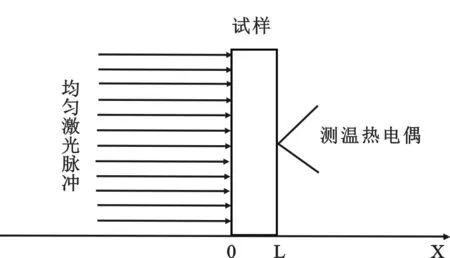

1.4.2 激光闪光法

激光闪光法[9~11]测量材料热导率的方法是建立在一维非稳态导热基础上的,自Parker等1961年提出并研制成功用激光脉冲技术测量材料的热物理性能以来,以其试样尺寸小、测试温度范围宽和周期短、测试准确度高等一系列优点,在科学研究、工业生产等领域得到了广泛的应用,目前已成为一种成熟的材料热物性测试方法。

激光闪光法测量材料热导率的原理如图2所示。小的圆薄片试样受高强度短时能量脉冲辐射,试样正面吸收脉冲能量使背面温度升高,记录试样背面温度的变化。根据试样厚度和背面温度达到最大值的某一百分率所需时间,先测试试样的热扩散系数,进而再由比热容和体积密度计算得出材料的热导率。热扩散系数和导热系数的计算公式如(5)和(6):

α=0.138 79L2/t1/2

(5)

式中: α——热扩散系数,m2/s;

L——试样厚度,m;

t1/2——起始脉冲开始到试样背面温度升至最高时所需的一半时间,s。

λ=αcpρ

(6)

式中: λ——导热系数,W/m·K;

α——热扩散系数,m2/s;

cp——试样的比热容,J/(kg·K);

ρ——试样的体积密度,kg/m3。

图2 激光闪光法原理示意图Fig2 Laser flash method schematic diagram

激光闪光法可看作是一种绝对的试验方法,适用测量温度为75~2 800 K,热扩散系数在 10-7~10-3m2/s时的均匀各向同性固体材料。

激光闪光法测试时试样及激光脉冲应满足以下条件:如果能量为Q 的激光脉冲被一圆片状试样(厚度为L)的正面吸收,且需要满足以下条件:①热量在试样内是一维热流;②试样表面没有热损失;③激光脉冲能量被试样正面均匀吸收;④激光脉冲宽度足够小;⑤激光脉冲能量的吸收仅在正面很小的厚度内发生;⑥试样是均匀不透光的;⑦试验条件下温度保持恒定。

从原理上讲,试样的热扩散系数根据试样的厚度、热量从正面传递到背面的特征时间函数来确定。试验的不确定度和很多因素有关,包括试验本身、测定的温度、探测器性能、数据采集系统、数据分析(特别是有限脉冲时间的影响)、试验的不均匀加热和热辐射损失。 对这些不确定度的原因可进行系统考虑, 并对每次试验进行仔细分析。 该方法具有试样几何结构简单、尺寸小、易于加工、测速快、设备单一等特点。

1.4.3 热流计法

热流计法是一种间接或相对的方法。它是测试试件的热阻与标准试件热阻的比值。当热板和冷板在恒定温度和温差的稳定状态下, 热流计装置在热流计中心区域和试件中心区域建立一个单向稳定热流密度,该热流穿过一个(或两个)热流计的测量区域及一个(或两个接近相同)试件的中间区域。 假定测量区域具有稳定的热流密度,以及稳定的温差和平均温度。 用标准试件测得的热流量为Qs、热阻为Rs,被测试件测得的热流量为Qu、热阻为Ru,其比值为:

(7)

由式(7)可计算出 Ru。如果满足确定导热系数的条件,且试件厚度d已知,可由公式(8)算出试件的导热系数λ。

(8)

1.4.4 圆管法

圆管法是根据圆筒壁一维稳态导热原理,测定单层或多层圆管绝热结构导热系数的一种方法。 根据傅立叶定律,在一维、径向、稳态导热的条件下,管状绝热材料的结构导热系数可采用式(9)计算:

(9)

式中: Q——通过绝热材料的热量,W;

d2——绝热材料外表面直径,m;

d1——绝热材料内表面直径,m;

t2——绝热材料外表面温度,℃;

t1——绝热材料内表面温度,℃;

l——绝热材料的有效长度,m。

如果绝热材料在管道上使用,则必须根据使用状况用圆管法进行测定。因为圆管法能将绝热材料在管道上的实际使用状况,如绝热材料间的缝隙及材料的弯曲等因素都反映在测试结果中。

1.4.5 热线法

热线法是应用比较多的方法,是在样品(通常为大的块状样品)中插入一根热线。 测试时,在热线上施加一个恒定的加热功率,使其温度上升。 由于被测材料的导热性能决定这一关系,由此可得到材料的导热系数,可采用式(10)进行计算:

(10)

式中: λ——导热系数,W/(m·K);

I——热线加热电流,A;

U——热线A、B间的端电压,V;

L——电压引出端A、B间热线的长度,m;

R——测定温度下热线A、B间的电阻,Ω;

t1、t2——从加热时起至测量时刻的时间,s;

θ1、θ2——t1和t2时刻热线的温升,℃。

该方法的优点是产品价格低、测量速度快,对样品尺寸要求不太严格;其缺点是分析误差比较大,一般为5%~10%。该方法不仅适用于干燥材料,而且还适用于含湿材料,适用于导热系数小于2 W/m·K的各向同性均质材料导热系数的测定。

氧化物热电材料的热导率不仅与导热机构有关,而且与晶体的结构、组成、排列、取向等有关,所以热导率的理论计算通常都有较大的局限性,一般都采用实验测试确定。准确测定材料的热导率不仅能准确的反应材料的热电性能,而且对确定优化材料热电性能的途径有重要的指导作用[12]。

1.5 材料热导率的机理

热是一种联系到分子、原子、电子和其他物质组成微粒的移动、转动和震动能量的物理量。热传导过程是材料内部的能量传输过程,但能量传输不是沿着一条直线从物体的一端传到另一端,而是采用扩散的形式,在传播过程中会因碰撞而与直线方向有所偏离[13]。热能的载荷者为电子、声子、光子和磁激发。对于金属,由于电子对声子的散射作用,限制了声子的平均自由程,使金属中的声子导热处于次要的地位,热传导主要通过电子运动。非金属材料则是通过点阵或晶格振动,即通过晶格波或热波进行热传递[14]。根据量子理论,可将晶格波或热波作为一种粒子声子的运动来处理。声子通过晶体结构基元(原子、离子或分子) 的相互制约或相互谐调的振动来实现热的传递。因此,当声子在固体中传播时,在受到偏转和散射( 即声子散射) 的影响下,材料的热导率将会降低。一般,高热导率非金属材料都具备晶体结构简单、晶格缺陷、杂质和空洞少、德拜温度(Debye temperature) 高等特点[15]。而半导体的热传导则由电子和声子两种机构决定。在理想的晶体中,声子的平均自由程为无穷大,热导率亦应为无穷大。但是,由于晶格缺陷和杂质的存在,无法避免热散射、缺陷散射以及杂质散射,因此热导率为有限数值。陶瓷的传热载体主要是声子。在高温下具有透射性的单晶、玻璃和某些陶瓷,光子对导热的贡献明显增大[16]。

1.6 陶瓷材料热导率的影响因素

在陶瓷中热量传递方式主要有对流、辐射和热传导3种。陶瓷导热性能高低与它的组成、内部结构、密度、湿度、热处理温度、压力等因素有关[17]。

1.6.1 组成

制造传统陶瓷的主要原料有粘土、石英、长石3大类天然原料。普通陶瓷的导热系数是(0.02~1.5) W/(m·K),在实际应用中,如此低的导热系数已经远不能满足节能、高效的需求。组分掺杂是提高传统陶瓷导热系数的一种重要方法。这种方法按掺杂组分性质的不同可以分为两种:向陶瓷中添加非金属材料或者添加金属材料。

1.6.2 原料颗粒尺寸

为了获得较好的陶瓷结构,就需要提高坯体的烧结温度。当颗粒尺寸越大时,陶瓷的致密化过程延迟会越明显。在陶瓷的制备过程中,陶瓷内部不可避免地会出现气孔。气孔与固体交错分布的结构遍及陶瓷内部。相比普通的固体结构,纳米固体框架会由于尺寸效应而使固体的热传递性能降低。

另外,陶瓷的原材料尺寸下降至纳米级别时,其导热系数将随之降低。纳米微粒的表面效应和小尺寸效应改变了材料本身的性质。晶粒尺寸减小、分布变窄,晶界与气孔的分离区减小以及烧结温度的降低使得烧结过程中不易出现晶粒的异常生长,陶瓷体晶粒分布均匀。因此,当颗粒较小时,陶瓷的导热系数将随着颗粒尺寸下降而减小。

1.6.3 气孔

素坯在烧成过程中,坯体中因含有有机物或者无机盐、粉料中颗粒状的杂质(如铁质、未磨细的残渣颗粒等)以及过多玻璃相的出现,将产生比较大的气孔或气泡。气孔的出现必然会改变热量在陶瓷材料内部的转移方式,对热传递产生重大影响[18]。

在致密度较高且处于温度不太高环境的陶瓷中,热传导为主要的热传递方式。而在多孔陶瓷中,对流、辐射、热传导等热量传递方式都存在。因此,在对陶瓷的导热系数进行分析时,应综合考虑气孔的孔径大小、分布情况和连通方式。

在气孔率相同的条件下,气孔尺寸越大,导热系数越大。互相连通型的气孔比封闭型气孔的导热系数高。封闭气孔率越高,则导热系数越低。产生这种现象的原因是:气孔的尺寸越大,气孔内气体对流和孔壁之间的辐射传热就会越大[19]。这与材料的密度对导热系数的影响刚好相反。虽然如此,统筹两种方法的效果后,可以同时采取两种措施来改进材料的导热系数。在对多孔陶瓷的研究中,人们还得出:当气孔尺寸小于4 mm时,材料内部的对流传热可以忽略。

1.6.4 内部缺陷和显微结构

很显然,内部缺陷和显微结构对陶瓷材料导热系数的影响很大。内部缺陷和显微结构对陶瓷导热系数的影响主要是由材料的声子导热机理决定的。各类缺陷都是引起声子散射的中心,因此它们都会减小声子平均自由程和导热系数。内部缺陷也是声子散射的中心,这种中心越多,声子散射所造成的能量损失也越多。因此,在寻求有效方法增加材料导热系数的同时,必须采取诸如添加烧结助剂、增加烧结时间等措施以减少材料内部缺陷的出现。

为了增加材料的导热性,可以向材料内部引入一些能够提高其导热性的物料。考虑到这些材料在陶瓷制备过程中可能与原有物质发生一系列物理化学反应而对陶瓷内部结构产生影响,以及由于这些物料的加入有可能引起的陶瓷内部缺陷的出现。因此,对添加其它相的陶瓷的结构变化进行讨论是十分必要的。

陶瓷的导热系数在很大程度上取决于填充剂的导热性能以及其在陶瓷制备过程中形成的内部结构[20]。另外,在多孔陶瓷中,沿气孔表面分布的杂质,如杂质原子、晶格缺陷等,会随着陶瓷内部热量的释放,从气孔的热端迁移到冷端,并且在气孔表面析出。这个过程将对陶瓷材料的热吸收过程产生重大影响[21],从而进一步影响材料的热传递性能。

1.6.5 热处理过程

在陶瓷制造工艺过程中,热处理过程是最重要的工序之一。该过程将影响坯体的一系列物理化学变化,并影响成品的显微结构和矿物组成[22]。在热处理过程中,陶瓷组成成分的不同将发生不同的变化。在热处理过程中温度的高低、时间的长短、升降温速度、最高烧成温度以及保温时间都会影响陶瓷材料的导热系数。

1.7 陶瓷材料热导率的提高方法

高导热性非金属固体通常具备以下4个条件[23]:构成的原子要轻;原子间的结合力要强;晶格结构要单纯;晶格振动的对称性要高。

同时,陶瓷导热系数的提高是多种变量综合作用的结果[24~26]。以长石、粘土、石英为主体的组成确定了陶瓷材料的基础功能。为了提高陶瓷材料的导热系数,则需要提高陶瓷材料的纯度,尽量不添加或少添加外加剂,但为了提高材料的密度和控制晶粒大小,添加一定量的外加剂还是必要的[27],还可以适量掺杂一些具有高导热系数的非金属(Al2O3、Fe2O3等)、金属(如Cu等)以及在陶瓷表面负载特定有机物形成高导热复合材料。当原料颗粒尺寸下降至纳米级别时,陶瓷材料的导热系数降低,适当控制颗粒尺寸可使其导热系数显著增加。提高陶瓷材料的密度,减少气孔和玻璃相,使其尽量接近理论密度,也可提高陶瓷材料的导热系数。气孔对陶瓷材料导热系数的影响较复杂,内部热传递方式根据不同情况有多种,互相连通型的气孔比封闭型气孔的导热系数高。封闭气孔率越高,则导热系数越低。其他组分的添加有可能在陶瓷的烧成过程中改变其内部结构,影响陶瓷性能。在某种情况下,选择采取措施改变陶瓷的内部结构以满足特定的功能需要。气孔的连通方式、原料颗粒尺寸的大小、如微裂纹等内部缺陷的出现都将会对材料的导热系数有重大影响。内部缺陷和显微结构对陶瓷导热系数的影响主要是由材料的声子导热机理决定的。各类缺陷都是引起声子散射的中心,这些缺陷都会减小声子平均自由程和导热系数。

热处理过程对陶瓷的影响是十分显著的,其温度的高低、时间的长短、升降温速度、最高烧成温度以及保温时间都会影响陶瓷材料的导热系数[28]。

1.8 高导热陶瓷材料的应用

高导热率陶瓷的应用范围十分广泛,陶瓷基板作为其中应用的一方面,近年来一直受到大家的关注。随着电子元器件的轻、薄、短、小化,混合型集成度大幅度增加,其功率和密度也随之增大,使得单位体积的发热量迅速增加,这对新一代线路板的散热提出了新的要求,陶瓷基板作为一种具有高导热系数的基板,广泛应用功率电子、电子封装、混合微电子与多芯片模块等领域,尤其是手机基板对于高导热率陶瓷材料的应用市场需求很大。作为高导热率陶瓷基板材料对其基本特性的要求是:导热系数大、机械强度高、高绝缘性、热膨胀系数与半导体相当、易于同金属导体复合以及化学稳定性好、介电损耗小。目前已投入使用的高导热陶瓷基板材料有Al2O3、AlN、SiC和BeO等。从性能、成本和环保等因素考虑,Al2O3基板的热导率低,热膨胀系数和Si不太匹配,BeO基板生产成本高且有剧毒,其应用都受到限制。而AlN陶瓷具有无毒、高温稳定性好、导热性好,以及与Si、SiC和GaAs等半导体材料相匹配的热膨胀系数,得到了高导热率陶瓷基板领域的广泛推广应用。

2 高导热陶瓷材料研究现状与专利情况

2.1 高导热陶瓷材料的研究现状

目前,高导热系数陶瓷研究主要还是集中于结构功能陶瓷,对于建筑陶瓷等还是研究和应用的较少。

李清涛,吴清仁等[29]以粘土、煅烧高岭土、长石、锂辉石和煅烧氧化铝等为原料,采用半干压法压制成形,在1 210~1 220 ℃烧成,研制了具有较高体积密度、抗压强度和导热系数的新型陶瓷墙地砖。

实验研究结果表明,通过优化现有陶瓷墙地砖的工艺配方,可以改善陶瓷墙地砖的微观结构,有利于降低陶瓷墙地砖的气孔率,提高陶瓷墙地砖的致密度和刚玉-莫来石相的含量,可获得导热系数为2.0~2.4 W/(m·K)、断裂模数为51~57 MPa的新型陶瓷墙地砖。

García E等[30]通过对比红瓷砖(加工后)与传统瓷砖的导热系数得出,红瓷砖中较高含量的Fe2O3以及莫来石结晶相的出现使它具有较高的导热系数。另外,添加适量Al2O3可以提高瓷砖的导热系数,过多的添加Al2O3在提高陶瓷导热系数的同时,也会使陶瓷的烧结温度提高。为了降低氧化铝对增加陶瓷导热系数的不利影响,Yu等[31]充分利用石墨烯和氧化铝的协同作用改变了材料的内部结构,从而获得了导热性能较好的陶瓷材料。

He等[32]在BN陶瓷表面负载了聚合硅氮烷高分子,在700 ℃下经2 h热解后,最终得到了表面涂覆SiCNO的BN陶瓷颗粒。通过分析,研究者认为BN陶瓷颗粒表面涂覆材料SiCNO形成的坚固的网状结构不但有效的增加了BN陶瓷颗粒的导热性能,而且对其机械性能的提高具有很好的促进作用。这种对通过改进陶瓷的内部结构来提高导热系数的方法具有指导作用。

Feng等[33]发现经1 300 ℃热处理后的SiC薄片/SiC颗粒复合陶瓷材料其导热系数增加了179%。提高热处理温度后,二维SiC/SiC复合陶瓷的导热系数从室温下的9.8 W/(m·K)提高到1 700 ℃时的28.8 W/(m·K),1 900 ℃时的138.4 W/(m·K)。他们认为,出现这种现象的原因是,提高热处理温度,使得材料颗粒度的增加和结晶度的提高,有利于改善材料的导热性能。

Young-Jo Park等[34]将Si3N4颗粒作为填充剂添加到Si3N4陶瓷中。在此基础上,对Si3N4陶瓷内部的氧含量、微观结构以及颗粒尺寸等参数做了对比研究。实验结果表明,经研磨后的Si3N4颗粒在加人后能够改变陶瓷的渗氮过程以及后烧结行为,并因此对陶瓷的导热系数产生十分重要的影响。研究结果还表明,Si3N4颗粒的研磨时间越长,颗粒尺寸越小,烧结后得到的陶瓷越致密,陶瓷的导热系数也相应提高。

Yuan等[35]通过对多孔陶瓷导热系数的研究,发现原料颗粒尺寸约为1 μm的多孔陶瓷的导热系数是相同粒径尺寸密实陶瓷的75%。也就是说,气孔的体积分数越大,陶瓷的导热系数越低。这对于陶瓷的应用研究及实际生产具有很好的指导作用。

Zhang等[36]发现,虽然在添加了一定量的AlN粉末后SiC陶瓷会变的更加致密,但杂质和主原子之间的颗粒尺寸和原子间力以及其他作用力之间仍存在差异,由此引起的内部点缺陷将导致SiC陶瓷导热系数的降低。

许昕睿等[37]对AlN陶瓷的热导率做了详细研究,他们认为AlN陶瓷晶格中固溶氧产生的铝离子空位等内部缺陷,加强了声子的散射作用,从而降低了材料的热导率。在添加碱土金属氧化物Y2O3-DY2O3后,AlN陶瓷的内部缺陷得到了抑制。随烧结温度的提高,AlN陶瓷中第二相的种类、数量和分布不同,氧含量逐渐降低,热导率逐渐提高。

2.2 高导热陶瓷材料的专利情况

青岛国航祥玉技术服务有限公司王爱国[38]以原料钾长石、摩擦粉、聚丙烯纤维、冰晶石、氧化铜、石英、氧化锌、白云石粉、陶瓷粉、A1Cl3、玻璃纤维、氧化铝、二乙二醇、滑石、闪石粉、锆石英、硅灰石、矾土制备了一种高导热的陶瓷加热器,具有良好的导热性,热转化效率高,同时使用寿命长,且耐腐蚀、抗磁场。

淄博唯能陶瓷有限公司肖凤军[39]制备了一种高导热功能陶瓷薄板。其原料组成为石英、铝矾土、氧化铝、高岭土、长石、滑石、工业废料和成核剂。先将原料与水混合后进行球磨制得浆料,过筛除铁后,再将浆料通过干燥塔喷雾造粒制得粉料,经压制成形制得陶瓷薄板生坯,生坯经过干燥、煅烧、降温,得到高导热功能陶瓷薄板。其厚度为3~5 mm,仅为普通陶瓷砖厚度的1/3~1/4,不仅原材料用量减少,烧成温度、烧成时间也随之缩短,节约资源、能源的同时也减少了污水、废弃物的排放,具有耐磨、重量低、强度高、美观大方等优点,应用于地暖供暖,大大提高了地暖热效率,减少了能源消耗。

新化县恒睿电子陶瓷科技有限公司宴育权,刘贤香[40]制备了一种高导热自释釉陶瓷,包括以下步骤:制成复合玻璃;按质量比称取高导热自释釉陶瓷原料,将三氧化二铝、复合玻璃、高岭土放在料球比为1∶2的干式数控球磨机中球磨18~20 h,按高导热自释釉陶瓷原料质量的11.3%~15.0%加入白蜡制成蜡饼;将蜡饼熔化并通过模具热压注浆成形得到坯件,将坯件用吸附粉保护放在中温窑中素烧,得到素烧后的产品,且素烧温度控制在900~960 ℃,将素烧后的产品清除吸附粉后放入中温隧道窑中烧结,烧结温度控制在1150~1 250 ℃,保持恒温0.5~1.0 h,即得到一种高导热自释釉陶瓷。

上海敬开德精密陶瓷有限公司单喆恺[41]制备了一种高导热氧化物陶瓷材料,原料组分如下:氧化镁、氧化铝、二氧化硅、氧化钙、氧化铁和锆英石。通过原料准备阶段、球磨阶段、和蜡阶段、成形阶段、初烧阶段、坯体修整阶段、烧成阶段、后道加工阶段和成品性能测试阶段等工艺步骤后制备得到。由于采用上述技术方案,本发明烧结温度更低,减少了能源消耗,提高了成品率,降低了制造成本,制品除具有强度高、耐高温、耐腐蚀等优越性能外,还具有较一般氧化物材料更优异的热扩散和热传导性能。

王双喜等[42]制备了一种高导热陶瓷内胆,他在陶瓷基体中添加了高导热碳纤维材料,碳纤维材料在陶瓷基体中呈无序排布,并相互搭接形成导热网络,从加热盘传递过来的热量通过陶瓷基体和碳纤维网络到达内胆内壁,碳纤维网络作为热能传递的高速通道,使电饭锅加热速度更快,比普通的陶瓷内胆加热升温速度更快。

西宁科进工业设计有限公司张甘霖[43]制备了一种高导热陶瓷材料,由氧化铝和氮化铝的混合粉体成形后烧结而成。他将氧化铝和氮化铝的混合粉体成形后的素坯置于高温炉中,在保护气氛下保温预定时间烧结而成,所述的氧化铝和氮化铝的混合粉体由纳米氧化铝粉体和碳粉混合后碳化氧化而成。用该方法制备出的氧化铝-氮化铝复合陶瓷具有高于30 W/(m·K)的热导率,高于纯氧化铝陶瓷。

苏州立瓷电子技术有限公司孙道明[44]制备了一种高导热氮化铝陶瓷材料,所述的制备方法包括以下步骤:先将氮化铝、氧化镁、氧化锌、氧化铝和氧化钙混合研磨;再将研磨后的原材料粉末再进行球磨,用球磨机进行球磨;将球磨后的原材料粉末放入石膏模具中进行烧结,使原材料升温,达到温度后恒温,当恒温结束后,再将氮化铝陶瓷材料冷却至室温,制备得到高导热陶瓷材料。

苏州宽温电子科技有限公司翁宇飞等[45]制备了一种高导热陶瓷基片材料,其原料组成为:氧化铝粉体、碳化硅、莫来石、膨润土、碳纤维、氟磷灰石、氮化钒、氧化钇、粘结剂和溶剂。所制备的陶瓷基片材料的导热系数大于1.8 W/m·K,且热膨胀系数为5.23×10-6~6.08×10-6/K,接近晶片硅的热膨胀系数,匹配度较佳,此外所制备的陶瓷基片材料的抗折强度不小于0.7 MPa,显示良好的综合性能。

北京科技大学秦明礼等[46]以氮化铝粉体为基本原料,采用稀土金属氟化物EuF3、LaF3、SmF3或其混合物为烧结助剂,烧结助剂稀土氟化物的加入量为氮化铝粉末质量的2%~8%,经湿磨混合、干燥、成形、脱脂、烧结形成氮化铝陶瓷,所得氮化铝陶瓷热导率大于200 W/(m·K),抗弯强度大于320 MPa,晶粒度细小的氮化铝陶瓷。

安徽省和翰光电科技有限公司夏云[47]制备了一种高导热碳化硅陶瓷材料,原料组成为:碳化硅、氮化硅、不锈钢粉末、钛粉、聚合氯化铝、硅烷偶联剂KH-570、冰晶石粉、石英、烧结助剂、去离子水。添加不锈钢粉末增加了陶瓷的烧结致密度,降低了烧结温度,节约了资源;添加氮化硅提高了陶瓷的硬度、导热性和绝缘性能;添加烧结助剂提高了陶瓷的烧结性能,增加烧结密度,延长陶瓷的使用年限。

3 结论

1)陶瓷材料通过点阵或晶格振动进行热传递,可将晶格波或热波作为一种粒子声子的运动来处理,即其传热载体主要是声子。

2)高热导率陶瓷材料一般具备晶体结构简单、晶格缺陷、杂质和空洞少、德拜温度高等特点。

3)陶瓷材料导热性能高低与它的组成、结构、颗粒尺寸、晶相、密度、热处理制度、压力等因素有关。

4)提高陶瓷材料导热率的方法有:提高陶瓷材料纯度、提高陶瓷材料的密度、减少结构缺陷、减少气孔、减少晶界、 减少玻璃相,适当控制颗粒尺寸、合理的烧成制度等。

5)日用陶瓷、建筑卫生陶瓷的导热系数一般较低,而一些特种陶瓷的导热系数则是它们的几十倍乃至上百倍。

6)石墨烯、类石墨烯与陶瓷材料结合提高导热性值得我们深入研究。

7)目前高导热率陶瓷对于日用陶瓷和建筑卫生陶瓷方面的研究还甚少,但市场应用前景广阔。

4 结语

高导热率陶瓷材料具备优良的综合性能,近年来受到广泛关注,在特种陶瓷方面有着广泛的应用。尤其是它导热性良好,并且具备低的电导率、介电常数和介电损耗,使之成为高密度集成电路基板和封装的理想材料。而现对于日用陶瓷和建筑卫生陶瓷方面研究还甚少,随着研究的深度和广度的提高,相信未来高导热率陶瓷的应用前景和市场将更加广阔。

1 Peng, Jiang,Chiping,et al.Estimation of transverse thermal conductivity of doublyperiodic fiber reinforced composites[J].中国航空学报(英文版),2010,23(1):54~60

2 Cheng W,Xie B,Zhang R,et al.Effect of thermal conductivities of shape stabilized PCM on under-floor heating system[J].Applied Energy,2015,144:10~18

3 郁岚.热工基础及流体力学[M].北京:中国电力出版社,2006

4 宋长华.热工基础 [M].北京:机械工业出版社,2013

5 张迎新.高压快速制备高导热陶瓷[D].武汉:武汉理工大学,2015

6 孙坤,雍岐龙,裴和中.高导热电绝缘陶瓷的研究方向及应用前景[J].昆明理工大学学报(自然科学版),2002,27(6):25~28

7 吴清良,赖燕玲,顾海静,等.导热系数测试方法的综述[J].佛山陶瓷,2011,21(12):20~22

8 吴清仁,文璧璇.陶瓷材料导热系数测量方法[J].佛山陶瓷,1995(2):40~42

9 葛山,尹玉成.激光闪光法测定耐火材料导热系数的原理与方法[J].理化检验-物理分册,2008,44(2):75~78

10 孙建平,刘建庆,邱萍,等.激光闪光法测量材料热扩散率的漏热修正[J].计量技术,2008(1):23~25

11 薛健,张立.激光脉冲法测量热扩散率技术在材料科学中的应用[J].粉末冶金材料科学与工程,1997(3):163~173

12 曾令可,漆小玲,王慧,等.氧化物热电材料热导率的研究[J].硅酸盐通报,2009,28(3):525~530

13 刘恩科,朱秉升,罗晋生.半导体物理学.第4版[M].北京:国防工业出版社,2010

14 张金升,张银燕,王美婷.陶瓷材料显微结构与性能[M].北京:化学工业出版社,2007

15 Slack G A.Nonmetallic crystals with high thermal conductivity[J].Journal of Physics & Chemistry of Solids,1973,34(2):321~335

16 陈广乐,范仕刚,夏淑琴,等.高导热AlN陶瓷烧结助剂的研究现状[J].现代技术陶瓷,2004,25(1):26~30

17 孔令凯,沈建兴,肖凤军.陶瓷材料热传递的影响因素[J].山东陶瓷,2015,38(6):5~9

18 Dietrich B,Kind M,Martin H.Axial two-phase thermal conductivity of ceramic sponges-experimental results and correlation[J].International Journal of Heat & Mass Transfer,2011,54(11):2 276~2 282

19 穆瑞雁.建筑材料导热系数的几个影响因素[J].中原文化研究,2008,16(11):232~233

20 Gao Z,Zhao L.Effect of nano-fillers on the thermal conductivity of epoxy composites with micro-Al2O3particles[J].Materials & Design,2015,66:176~182

21 Gambaryanroisman T,Shapiro M,Shavit A.Effect of double-diffusive heat transfer on thermal conductivity of porous sintered ceramics:macrotransport analysis[J].International Journal of Heat & Mass Transfer,2011,54(23):4 844~4 855

22 马铁成.陶瓷工艺学[M].北京:中国轻工业出版社,2011

23 储章生.高导热性陶瓷的微观结构[J].江苏陶瓷,1989(3):38~41

24 解保生,周挚.复合生物陶瓷导热系数的测定[J].昆明医科大学学报,1996(4):14~17

25 唐国宏.AlN陶瓷导热系数研究[C].首届中国功能材料及其应用学术会议论文集,1992

26 骆祥磊,刘永启,高振强,等.蜂窝陶瓷有效导热系数的试验研究[J].陶瓷学报,2013,34(3):271~276

27 张士昌,刘孝定,李恩江.陶瓷材料的导热机理[J].建材研究院院刊,1980(2):34~39

28 孔令凯,沈建兴,肖凤军.陶瓷材料热传递的影响因素[J].山东陶瓷,2015,38(6):5~9

29 李清涛,吴清仁, 孙创奇,等.改善建筑陶瓷墙地砖强度和导热性能的试验研究[J].硅酸盐通报,2007,26(2):277~281

30 García E,Pablos A D,Bengoechea M A,et al.Thermal conductivity studies on ceramic floor tiles[J].Ceramics International,2011,37(1):369~375

31 Yu W,Xie H,Yin L,et al.Exceptionally high thermal conductivity of thermal grease:synergistic effects of graphene and alumina[J].International Journal of Thermal Sciences,2015,91:76~82

32 He Y L,Xie T.Advances of thermal conductivity models of nanoscale silica aerogel insulation material[J].Applied Thermal Engineering,2015,81:28~50

33 Feng W,Zhang L,Liu Y,et al.Increasing the thermal conductivity of 2D SiC/SiC composites by heat-treatment[J].Fusion Engineering & Design,2015,90:110~118

34 Park Y J,Park M J,Kim J M,et al.Sintered reaction-bonded silicon nitrides with high thermal conductivity:the effect of the starting Si powder and Si3N4diluents[J].Journal of the European Ceramic Society,2014,34(5):1 105~1 113

35 Yuan H,Li J,Shen Q,et al.Preparation and thermal conductivity characterization of ZrB2,porous ceramics fabricated by spark plasma sintering[J].International Journal of Refractory Metals & Hard Materials,2013,36:225~231

36 Zhang C,Yao X,Li Y,et al.Effect of AlN addition on the thermal conductivity of pressureless sintered SiC ceramics[J].Ceramics International,2015,41(7):9 107~9 114

37 许昕睿,庄汉锐.添加Y2O3-DY2O3的AlN陶瓷烧结特性及显微结构[J].无机材料学报,1999,14(6):989~994

38 王爱国.一种高导热的陶瓷加热器:CN104853459A [P].2015

39 肖凤军.高导热功能陶瓷薄板及其制备方法:CN104310973A [P].2014

40 宴育权,刘贤香.一种高导热自释釉陶瓷配方及其制备方法:CN104844164A [P].2014

41 单喆恺.一种高导热氧化物陶瓷材料及其制备方法:CN104276815A [P].2013

42 王双喜,张丹,欧阳雪琼. 一种电饭锅用高导热陶瓷内胆:,CN106800404A [P]. 2015

43 张甘霖.一种高导热陶瓷材料及其制造方法:CN105294079A [P].2015

44 孙道明.一种高导热氮化铝陶瓷材料及其制造方法:,CN104072144A [P].2014

45 翁宇飞,张其笑.一种高导热陶瓷基片材料及其制造方法:CN105236942A [P].2015

46 秦明礼,鲁慧峰,何庆等.一种高导热氮化铝陶瓷的制备方法:CN104973865A [P].2015

47 夏云.一种高导热碳化硅陶瓷材料及其制备方法:CN104628388A [P].2015