β-Si3N4陶瓷复合材料烧结影响因素的分析*

康 浩

(荔浦师范学校 广西 桂林 546600)

前言

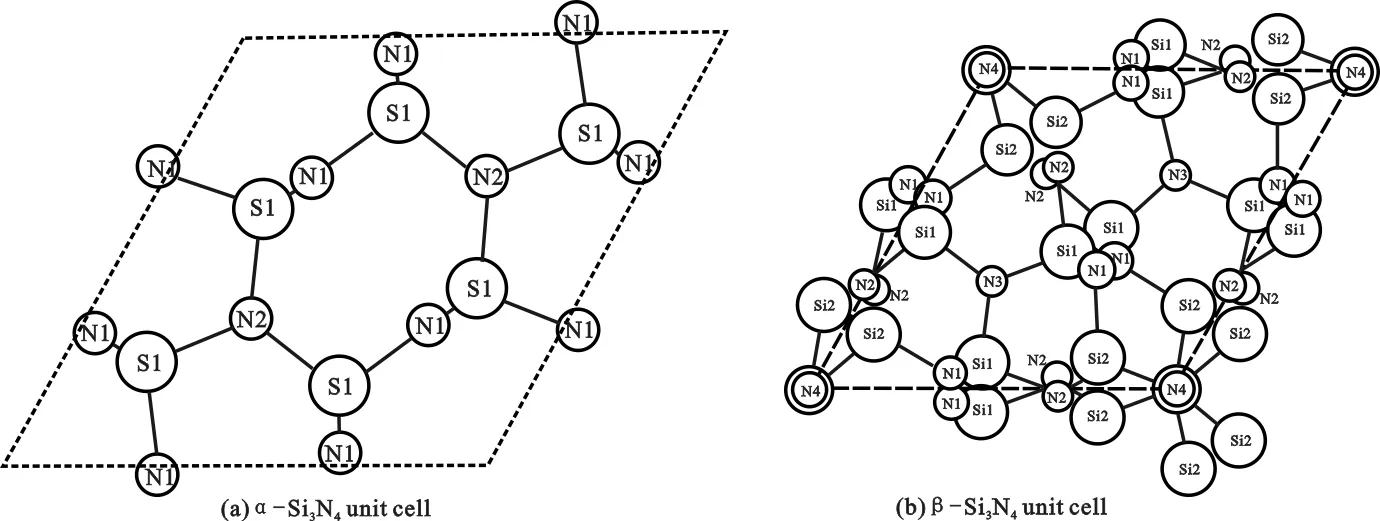

氮化硅属多晶材料有α-Si3N4、β-Si3N4和 γ-Si3N43种晶型。α-Si3N4为等轴颗粒状结晶体,这β-Si3N4为针(长柱)状结晶体,两种晶型都属六方晶系,都是[SiN4]四面体共用顶角构成的三维空间网络,如图1所示。它们的差别在于[SiN4]四面体层的排列顺序上:β相是由几乎完全对称的6个[SiN4]四面体组成的六方环层在c轴方向重叠而成(见图1(a));而α相是由两层不同,且有形变的非六方环层重叠而成(见图1(b))。α相结构对称性低,内部应变比β相大,故自由能比β相高。γ-Si3N4为尖晶石立方结构的晶体[1~2]。

α相和β相除了在结构上有对称性高低的差别外,并没有高低温度之分,β相只不过在温度上是热力学稳定的。α-Si3N4在1 400~1 600 ℃加热,发生重建式相变,转变为β-Si3N4。这类相变通常是在与溶剂接触时发生,溶剂使不稳定的、具有较大溶解度的α相溶解,然后析出溶解度低、较稳定的β相。在1 atm、1 900 ℃左右,β-Si3N4进行分解[3]。

Si3N4系共价键化合物,当温度高于1 870 ℃时分解,因此不能由熔体加工而成。又因其自扩散系数很小,致密化所必须的体积扩散及晶界扩散速度也很小,同时其晶界能与粉末表面能的比值比其他离子化合物及金属大得多,致使烧结驱动力很小,因此烧结困难。另外,在高温下,氮化硅极易分解氧化。这些因素决定了氮化硅不能单靠固相烧结达到致密化,必须加入少量烧结助剂,在高温下产生液相,抑制Si3N4分解,通过液相烧结制成致密的材料。烧结氮化硅的工艺一般有:常压烧结、反应烧结、气压烧结、普通热压烧结、热等静压烧结等方法。

(a) α-Si3N4 unit cell (b)β-Si3N4 unit cell

反应烧结的反应温度不易控制,制品的气孔率高,机械强度与其他烧结方法相比较低;热压烧结的生产率低,不仅很难制备形状复杂的制品,且难以实现大批量生产;气压烧结过程中的高氮气压力虽然抑制了Si3N4的分解,但是要想实现致密烧结,仍然需要1 800~2 100 ℃高温条件;热等静压烧结虽然能够制得纯Si3N4陶瓷,但是制造成本太高,且应用领域十分有限。

1 试验条件与成分设计

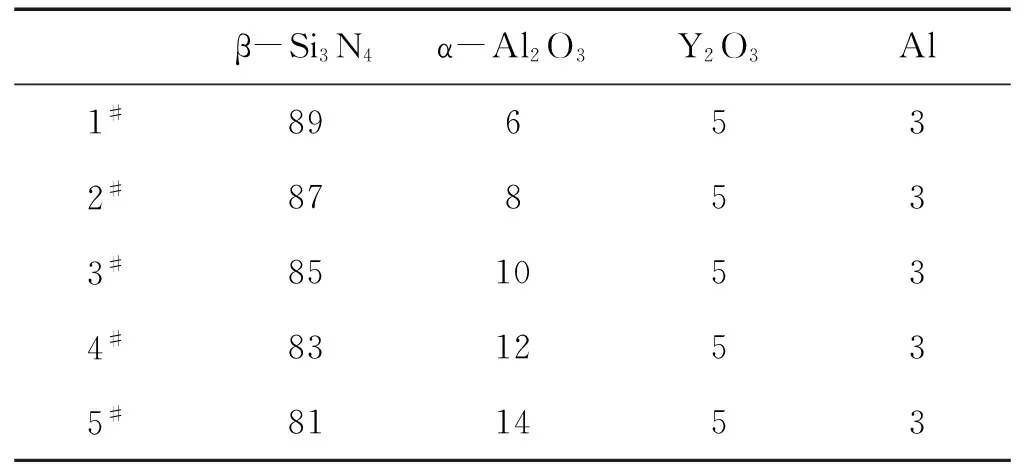

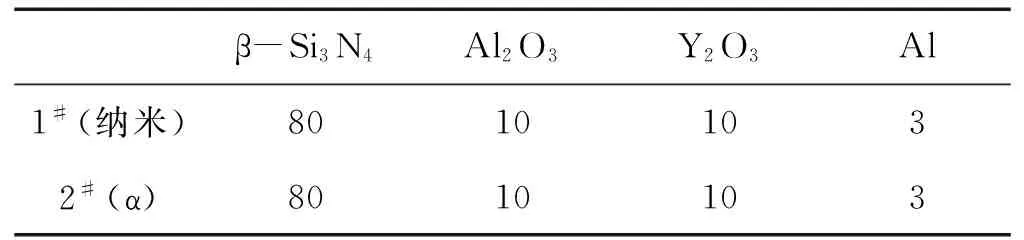

试验所用原料有氮化硅、α-氧化铝、氧化钇和金属Al粉。按表1中的配比进行配料,将50 g混合料置于刚玉罐中,以刚玉球为球磨介质,加入200 mL的酒精,在QM-ISP4-CL行星式齿轮球磨机上球磨4 h,料浆烘干,加入3%的蜂蜜作结合剂,装入塑料袋内手工混合30 min,再倒入玛瑙研钵内混合10 min,困料3 h后,冷等静压成形为25 mm×25 mm的圆柱试样,成形压力为100 MPa,素坯在110 ℃干燥24 h,测量试样的质量、高度和直径,然后将干燥后的试样置于GWDL-1KY高温管式炉中,于B氧分压条件1 550 ℃保温2 h烧成,检测试样的常规性能指标,用X射线衍射仪鉴定物相,用电子扫描电镜结合能谱分析观察显微结构。

表1 原料配比1(wt%)

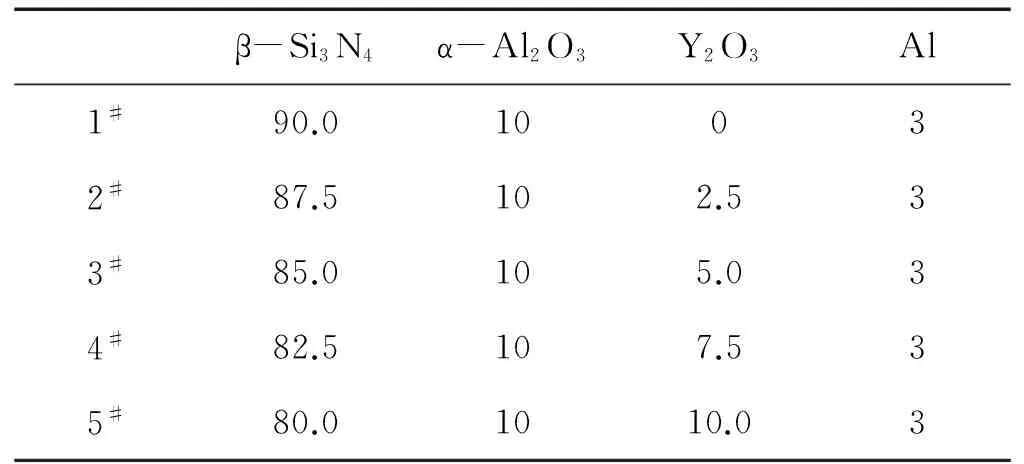

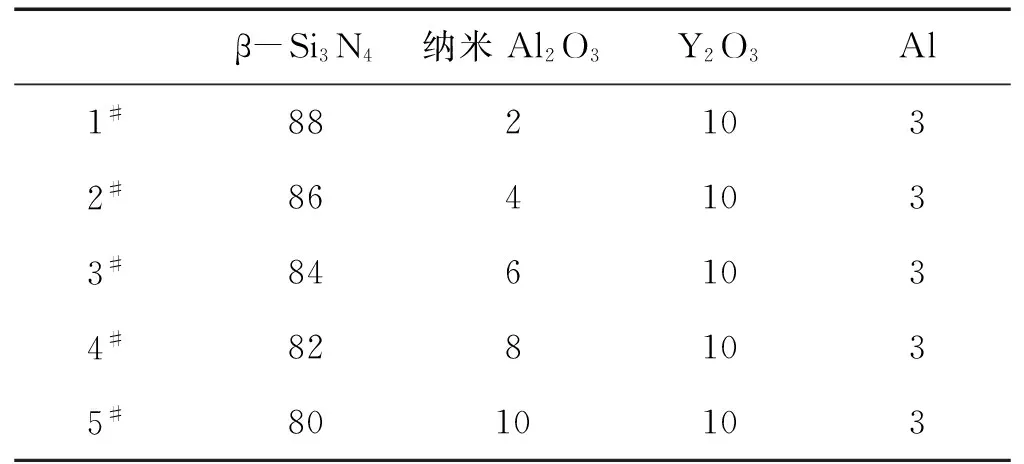

试验用原料有氮化硅、氧化铝、氧化钇和金属Al粉。按表2中的配比进行配料。

表2 原料配比2(wt%)

试验用原料有氮化硅、α-氧化铝、纳米氧化铝、氧化钇和金属铝粉,纳米氧化铝为实验室制备,Al2O3>99%。按表3中的配比进行配料,烧成温度采用1 600 ℃保温2 h烧成 。

表3 原料配比3(wt%)

试验用原料有氮化硅、纳米氧化铝、氧化钇和金属铝粉。按表4中的配比进行配料。

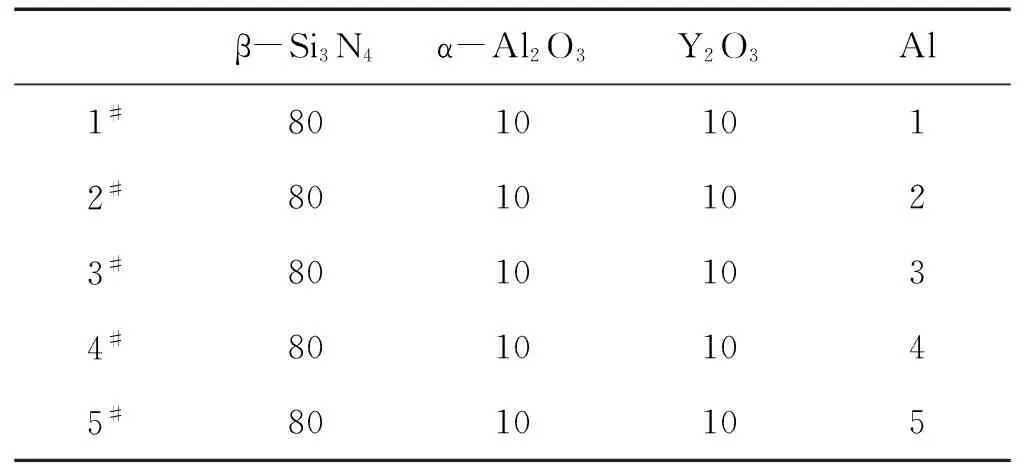

试验用原料有氮化硅、α-氧化铝、氧化钇和金属Al粉,按表5中的配比进行配料,烧成温度采用1 650 ℃保温2 h烧成。

表4 原料配比4(wt%)

表5 原料配比5(wt%)

试验用原料有氮化硅、氧化铝、氧化钇和金属铝粉。按照质量百分数80Si3N4-10Al2O3-10Y2O3-3Al配料,烘干的试样分别于B氧分压条件1 550 ℃、1 600 ℃、1 650 ℃,保温2 h烧成,检测试样的常规性能指标,用X射线衍射仪鉴定物相,用电子扫描电镜结合能谱分析观察显微结构。

2 结果与讨论

2.1 α-氧化铝加入量的影响

图2为α-氧化铝的加入量与试样性能的关系。由图2可知:3#试样的烧结性能最好,即氧化铝的加入量为10%时,体积密度最大,显气孔率最小,常温耐压强度最高,体积收缩率最大;当α-氧化铝的加入量不足或者超过10%时,试样的性能都不理想。

图2 α-氧化铝的加入量与试样性能的关系

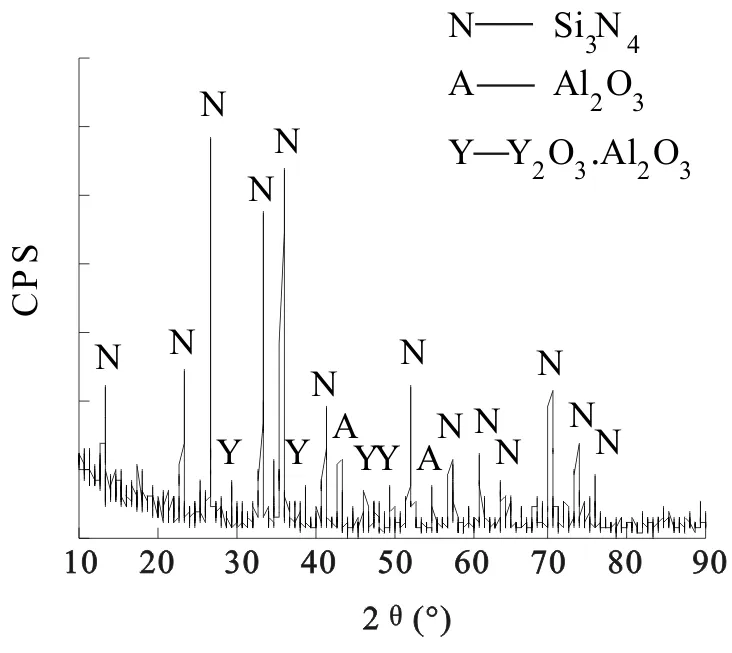

图3为α-氧化铝加入量为6%、10%、14%时的SEM图。由图3可知,α-氧化铝的加入量不足10%时,赛隆结合相的生成量不足,结构不致密,气孔较多,所以试样未能良好烧结;当α-氧化铝的加入量超过10%时,试样烧结情况较加入量不足时更差,由α-氧化铝加入量为14%时5#试样的XRD图谱(见图4)可知,α-氧化铝的加入量过多时,氧化铝与氧化钇反应生成钇铝石榴石,消耗了试样中的Y2O3,体系内生成的液相量减少,烧结情况变差,并剩余一部分氧化铝没有反应;α-氧化铝的加入量为10%时,试样结构致密,烧结性能较好,所以α-氧化铝的最佳加入量为10%。

图3 1#、3#、5#试样的SEM图

图4 α-氧化铝的加入量为w=14%的XRD图谱

2.2 氧化钇加入量的影响

图5为氧化钇的加入量与试样各项性能的关系。由图5可知,随着氧化钇加入量的增加,试样的体积密度增大,显气孔率降低,常温耐压强度提高,体积收缩率升高。氧化钇的含量越高,试样的烧结性能越好。

图6为氧化钇加入量分别为0、5%和10%时的SEM图。由图6可知,当氧化钇的加入量为0时,试样没有烧结;氧化铝的加入量为5%时,试样烧结,但气孔较多,烧结情况不好;氧化铝的加入量为10%时,试样结构比较致密,气孔较少,试样的烧结情况比较好。这是由于氧化钇的加入量越多,高温时体系内产生的液相越多,在表面张力的作用下,将氧化铝和氮化硅颗粒紧紧地拉在一起,促进固溶反应的进行,同时液相有利于颗粒间的重排和相对滑动,促进烧结。

图5 氧化钇的加入量与试样性能的关系

图6 1#、3#、5#试样的SEM图

由以上分析可知,氧化钇的加入量为10%时,能够满足实际需要,并且在烧结体系中添加1%的氧化钇,就将增加2%的玻璃相,大幅降低材料的高温使用性能,且氧化钇价格昂贵,因此选择氧化钇的加入量为10%。

2.3 氧化铝的种类及纳米氧化铝加入量对烧结性能及显微结构的影响

2.3.1 氧化铝种类的影响

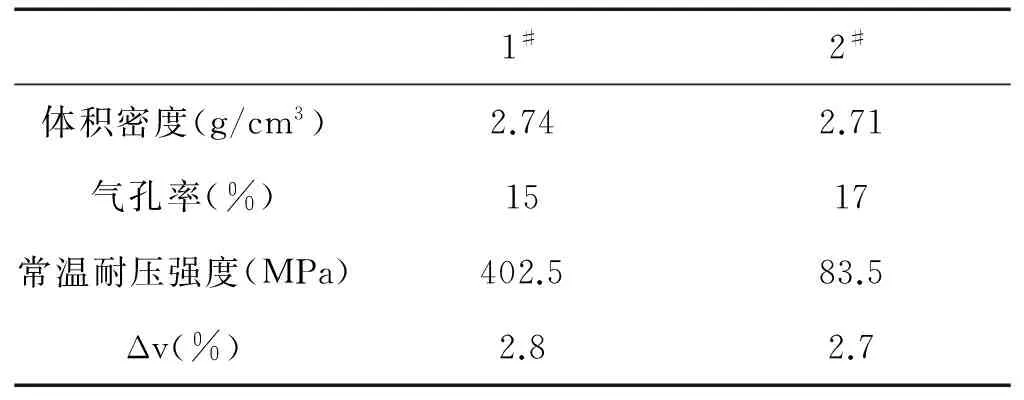

表6为加入纳米氧化铝的1#试样与加入α-氧化铝的2#试样的烧结性能指标。由表6可知,加入纳米氧化铝的1#试样与加入α-氧化铝的2#试样相比,体积密度、显气孔率和体积收缩率都有所提高,但是提高幅度不大,而常温耐压强度则发生了的成倍变化,可见纳米氧化铝对试样的常温耐压强度的影响非常大。

表6 1#、2#试样的性能指标

图7为1#、2#试样的SEM图,1#试样中加入的是纳米氧化铝,2#试样加入的是α-氧化铝。由图7可知,1#试样与2#试样相比,晶粒更加细化,气孔明显减少,结构更加致密,在连续致密的深色区域中,不均匀地分散着灰白色物质,由于抛光表面没有热腐蚀,所以两种形态的物质都看不出明显的晶界;而加入α-氧化铝的2#试样,气孔较多,孔径和晶粒较大,晶体发育比较完整,晶界也比较明显。

图7 1#、2#试样的SEM图

图8为加入纳米氧化铝的1#试样的EDAX图谱。由图8可知,加入纳米氧化铝的试样在烧成后,结构非常致密,深色区域为Si5AlON7,而不均匀分布的浅灰色物质为固溶了氧化钇的赛隆。在这种赛隆中氧化铝的含量较高,两种赛隆交错形成了不连续的网状结构,正是这种结构的形成,使得试样的常温耐压强度成倍地增长。

A点 B点图8 1#试样A点、B点的EDAX图谱

当加入纳米级氧化铝后,由于其晶粒活性很高,提高了体系的反应活性,促进了试样的致密烧结过程,从而形成了这种交错的网状结构,大幅提高了试样常温耐压强度,改善了材料的烧结性能。

2.3.2 纳米氧化铝加入量的影响

图9为纳米氧化铝的加入量与试样性能的关系。由图9可知,随着纳米氧化铝加入量的增多,试样的体积密度变大,显气孔率降低,当纳米氧化铝的加入量为6%时,体积密度达到了2.71 g/cm3,显气孔率为16%,而当加入量继续增加时,试样的体积密度和显气孔率变化的幅度变小;体积收缩率先是增加,在含量为6%时达到了最大值,而后降低;而试样的常温耐压强度则随着纳米氧化铝含量的增加越来越大。

图9 纳米氧化铝的加入量与试样性能的关系

图10为纳米氧化铝加入量分别为2%、6%、10%时的SEM图片。从图10可以看出,随着纳米氧化铝加入量的增加,结构明显变得致密,这说明烧结程度越来越好。1#试样晶体颗粒相互不连接,氮化硅晶体的条柱状形貌未发生改变,所以试样基本未烧结,这主要是由于纳米氧化铝的加入量不足,不能生成足够数量的赛隆相将氮化硅结合起来;3#试样结构较1#试样有所好转,实现了部分烧结,致密烧结部分能够看出深色区域氮化硅被浅色赛隆相结合起来,但仍存在较多气孔,未达到完全烧结;5#试样较3#试样烧结程度提高很多,气孔明显减少,结构较为致密,常温耐压强度达到了470 MPa。这是由于随着纳米氧化铝的加入量增多,较高活性的纳米级氧化铝容易与氮化硅固溶,形成足够的赛隆相将氮化硅结合起来,试样的烧结情况良好。

图10 1#、3#、5#试样的SEM图谱

2.4 金属铝粉的加入量对材料烧结性能和显微结构的影响

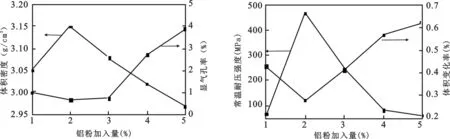

图11为金属Al粉加入量与试样性能的关系。由图11可知,2#试样的烧结性能最好,即当金属Al粉的加入量为2%时,试样体积密度最大,显气孔率最低,常温耐压强度最高,体积变化率最小;当金属Al粉的加入量不足或者超过2%时,试样的烧结性能都有所降低。

图11 铝粉加入量与试样性能的关系

图12为金属Al粉加入量为2%时的SEM图谱。由图12可知,试样的气孔非常少,结构非常致密,因此体积密度最大,为3.14 g/cm3,显气孔率最小,仅为0.7%,常温耐压强度最大,达到了470 MPa。当金属Al粉加入量较少时,1#试样由于Al氧化时产生的新生的高活性氧化铝数量不足,难以实现烧结;而当金属Al加入量较多时,由于金属Al的氧化膨胀效应较大,会使得颗粒相互推开,难以实现致密烧结,因此,当加入量超过2%时,出现体积密度降低,气孔率升高,强度降低的趋势。图12中深色区域为氮化硅和不含钇的赛隆,由于试样抛光表面没有热腐蚀,所以分不清二者的晶界;浅色物质为含钇的赛隆,且两种赛隆形成了交错的网络结构,因此试样的常温耐压强度最大。

图12 金属Al粉加入量为2%的SEM图谱

由以上分析可知,1 650 ℃烧结时,当金属Al粉的加入量为2%时,试样实现了致密烧结。

2.5 温度对材料烧结性能和显微结构的影响

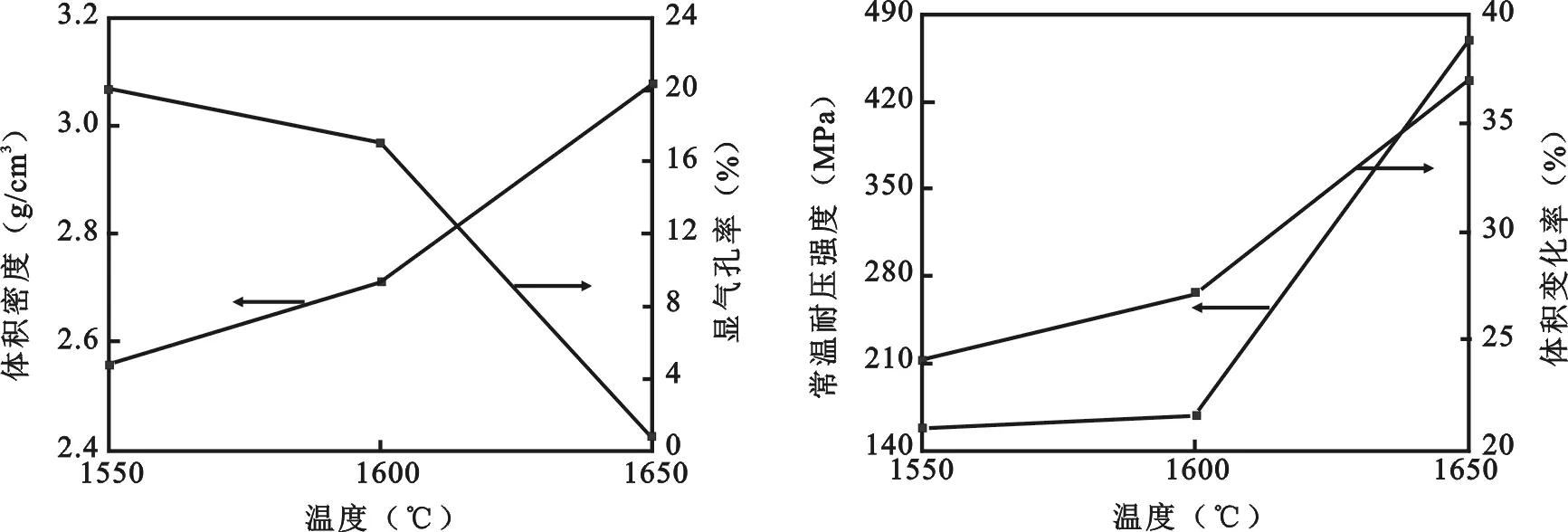

图13为温度与试样烧结性能的关系。由图13可知,随着温度的升高,试样的体积密度变大,显气孔率减小,常温耐压强度增加,当烧成温度达到1 650 ℃时,试样的体积密度达到了常压烧结氮化硅理论密度的94%,常温耐压强度达到了470 MPa。

图13 温度与试样性能的关系

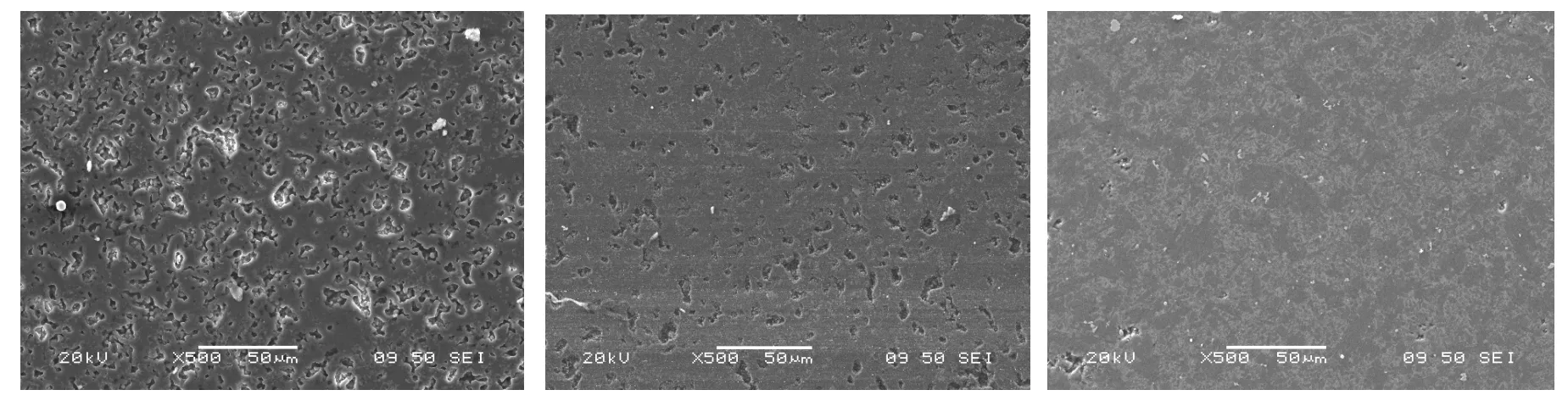

图14 1 550 ℃、1 600 ℃、1 650 ℃下烧成试样的SEM图谱

图14为分别在1 550 ℃、1 600 ℃、1 650 ℃下烧成试样的SEM图。由图14可知,随着温度的升高,烧成试样的气孔明显减少,但孔径变大。

由热力学计算可知,在烧成温度下,氮化硅发生氧化反应,生成的二氧化硅,进一步与氧化钇以及杂质形成液相,随着温度的升高,液相量增多,粘度减小。

已知Stokes-Einstein方程[4]:

其中:D——氧的扩散系数;

K——玻耳兹曼常数;

T——绝对温度;

η——液相粘度;

r——氧气的分子半径。

随着温度的升高,液相的粘度减小,根据Stokes-Einstein方程可知,氧气在液相中的扩散系数变大,使得扩散变得容易,致使氮化硅的氧化加剧,生成的氮气压强增大,所以孔径变大;同时,由于液相量的增多,烧成试样的结构更加致密,体积密度增加,常温耐压强度变大。

3 结论

1)1 550 ℃保温2 h的烧结试验结果表明:氧化铝的最佳加入量为10%。

2)氧化钇是一种非常有效的烧结助剂,随着氧化钇加入量的增加,试样的烧结性能越来越好。

3)加入纳米氧化铝的试样与加入α-氧化铝的试样相比,烧结性能大大改善,体积密度、显气孔率和体积收缩率的变化不明显,而常温耐压强度发生了的成倍变化,可见纳米氧化铝对试样的常温耐压强度的贡献非常大。

4)纳米氧化铝加入量越多,试样的常温耐压强度越高;当加入量达到6%时,试样的体积密度最大、显气孔率最小,但当加入量继续增加时,其性能没有显著提高。

5)1 600 ℃保温2 h的烧结实验结果表明:金属Al粉的最佳加入量为2%。

6)不同温度的烧结试验结果表明:温度越高,试样的性能越好,当烧结温度为1 650 ℃时,体积密度达到了3.14 g/cm3,显气孔率仅仅为0.7%,常温耐压强度达到了470 MPa,此时,试样实现了致密烧结。

1 Jiang J Z,Stahl K,Beng R W,et al.Structural characterization of cubic silicon nitride[J].Eurouphsys,Lett,2000,51(1):62~67

2 Jiang J Z,Kragh F,Frost D J,et al.Hardness and thermal stability of cubic silicon nitride[J].Physics Cordons,Metter,2001,22(13):25~32

3 李世普.特种陶瓷工艺学[M].武汉:武汉大学工业出版社,1997

4 涂军波.硅(铝)-刚玉-氮化硅材料的研究与应用[D].北京:北京科技大学,2004