基于声模态和板件贡献分析的车身降噪研究

侯献军 郭金 杜松泽 郭彩祎

(现代汽车零部件技术湖北省重点试验室 汽车零部件技术湖北省协同创新中心,武汉 430070)

1 前言

汽车车身薄壁板件在受到激振作用时会产生辐射噪声,这种辐射噪声以20~200 Hz的低频噪声为主,通过对噪声贡献量较大的板件结构进行优化抑制其振动,可达到降低噪声的目的[1-3]。

相关学者对基于板件贡献量的车内降噪方法进行了研究。如,张立军等人[4-5]基于有限元方法,采用阻隔结构降低对应板件的噪声贡献量;靳畅等人[6-7]通过建立以车身板件厚度与阻尼厚度为变量,板件振速为目标的非线性的响应面模型,确定了阻尼材料的粘贴厚度和种类;张一麟[8]通过频响函数对板件贡献量进行了分析。以上研究中对于噪声问题频率的分析主要依靠试验测试,未考虑结构与声腔模态的对应关系,而且针对板件结构的改进只是单纯地增加厚度或将结构表面全部覆盖阻尼材料,造成车身质量增加和制造成本升高。

本文通过对车内噪声的测试分析,结合车内声腔模态频率,确定了车内噪声的主要贡献频率,并基于声振耦合模型找出了噪声贡献量最大的板件,通过对板件结构模态分析确定了阻尼材料的最佳粘贴位置,同时优化了阻尼材料厚度,通过实车测试验证了该方案的可行性。

2 车身有限元模型及声模态分析

2.1 车身有限元模型建立

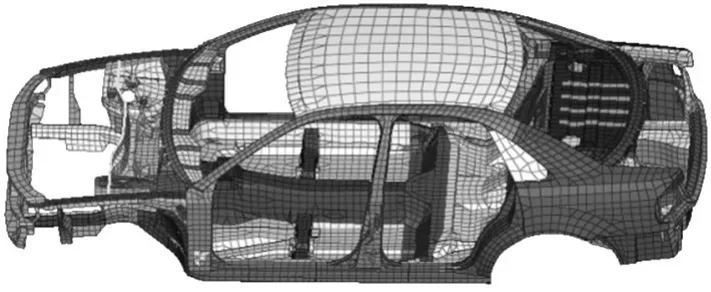

以某B级乘用车车身结构及钣金件为研究对象,建立其有限元计算模型并进行校准。由于车身板件结构复杂,所以建立模型时对车身进行了合理的简化,采用RBE2单元进行刚性连接。定义车身板件材料密度为7.8×103kg/m2,泊松比为0.3,弹性模量为 2.06×1011Pa,单元类型为壳单元。该B级车车身有限元模型如图1所示。

图1 某B级车车身有限元模型

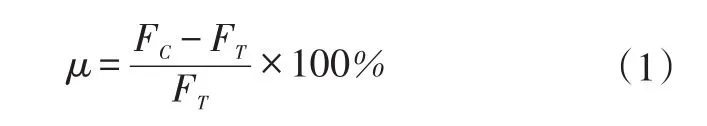

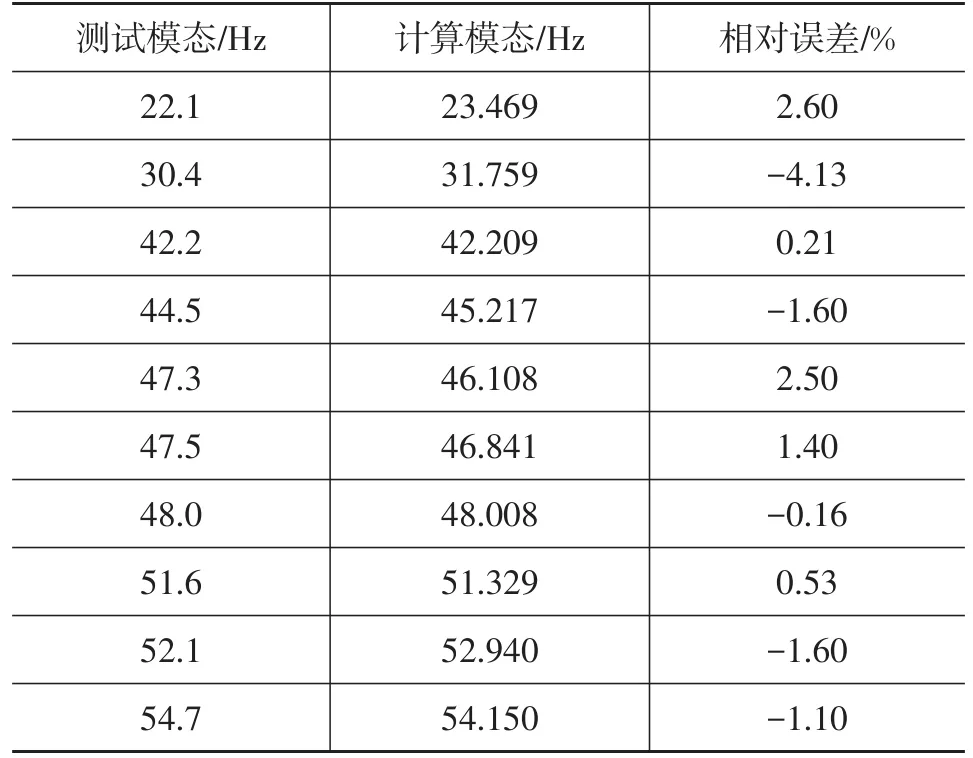

利用软件Nastran求解车身结构有限元模型模态,对所研究车辆进行车身模态测试试验,测试频率FT与仿真计算频率FC之间的差值表示模型建立的相对误差μ[9]:

表1为车身前10阶模态频率与试验结果对比。由表1可知,仿真结果与试验结果相对误差在5%以内,表明车身有限元模型可以反映实际车身结构的振动特性。

表1 车身前10阶模态频率与试验结果对比

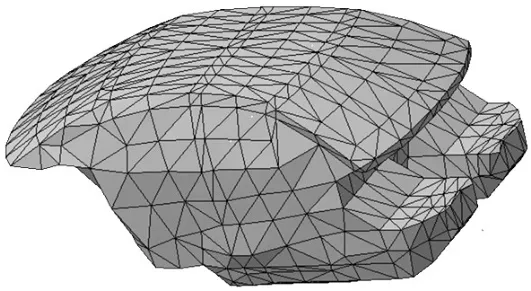

通过提取车身内部表面网格对车内声腔进行建模,根据声学模型必须满足一个波长内至少有6个网格单元的原则[10],定义网格尺寸为14 mm,采用四面体单元建立车内的声学有限元模型,如图2所示。

图2 车内声腔模型

2.2 测试数据及声腔模态分析

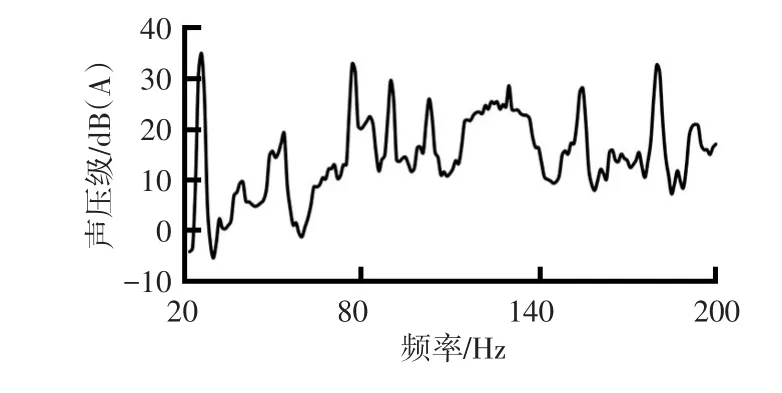

对车辆怠速工况下的噪声值进行测试,车内驾驶员右耳测点声压级总体变化趋势如图3所示。提取怠速工况下几个主要峰值对应的频率(27 Hz、53 Hz、77 Hz、90 Hz、103 Hz、130 Hz、180 Hz),通过控制在这些频率处车身板件结构的振动来降低车内结构辐射噪声。

图3 试验测试的驾驶员右耳声压级

由于发动机在怠速时(发动机转速为786 r/min)的2阶激励频率为26.2 Hz,结合图3中在27 Hz时出现的车内噪声峰值,可得出这部分噪声主要是由发动机振动引起的,故不进行优化研究。而由板件振动引起的辐射噪声,一部分是由于板件振动与声腔耦合,在激励峰值的作用下产生振动所致,另一部分是由于激励频率与板件固有频率相同时导致共振。经过模态分析,发现车身结构件避开了可能的共振频率,因此需要分析声腔模态与噪声主要贡献频率的关系。

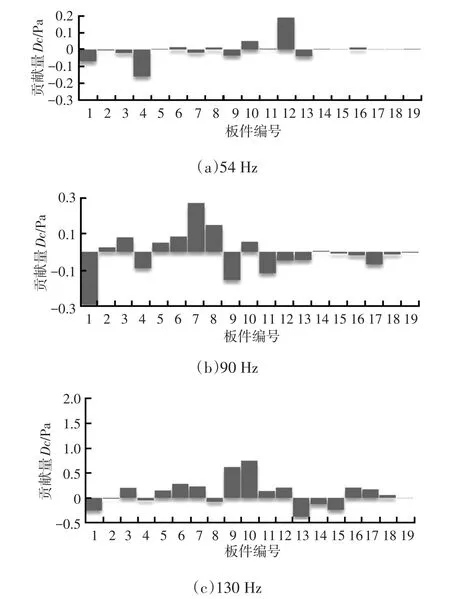

声腔模态在受到与模态频率相同的激励作用时会产生耦合共振,产生的声压相对较高。图4为车内声腔的声模态云图,通过对声腔模态频率的分析,可找出其与车内噪声峰值所共同对应的频率,进而确定车内噪声的主要贡献频率。

图4 车内声腔模态云图

由图4可看出,第2阶声腔模态(频率为54.7 Hz)对图3中频率为53 Hz时的噪声峰值起主要贡献;车内声腔的第4、5阶声腔模态(频率为93.4 Hz、127.1 Hz)对图3中频率为90 Hz、130 Hz的噪声峰值起主要贡献;而第6阶声腔模态频率及之后的声腔模态频率已超过200 Hz,对结构辐射噪声影响不大。通过分析可知,频率为54 Hz、90 Hz和130 Hz时产生的噪声峰值是由于车内板件与声腔模态发生共振造成,故针对此3个主要频率,通过声振耦合模型分析车身板件贡献量。

3 声振耦合模型建立

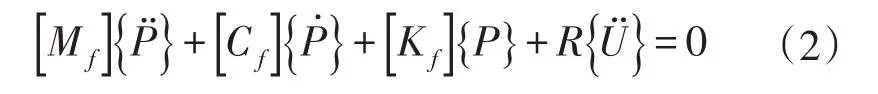

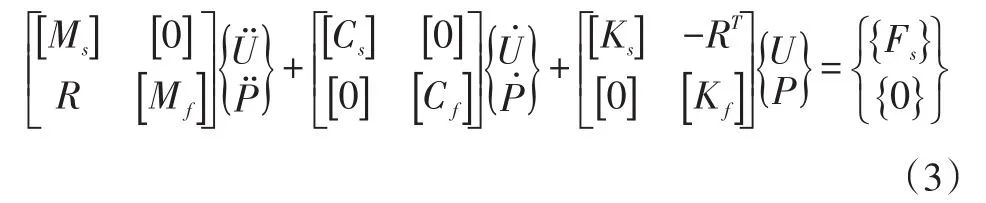

声振耦合系统中,结构内部空腔的三维声场离散形式的波动方程为:

式中,[Mf]为声学等效质量矩阵;[Cf]为流体等效阻尼矩阵;R为流体和结构的耦合矩阵;[Kf]为声学等效刚度矩阵;{U}为单元节点位移矩阵;{P}为节点声压矩阵。

耦合状态下结构—流体运动方程用统一矩阵的形式表示为:

式中,[Ms]为结构质量矩阵;[Cs]为结构阻尼矩阵;[Ks]为结构刚度矩阵;{U}为结构位移矢量矩阵;{Fs}为结构外激励矩阵。

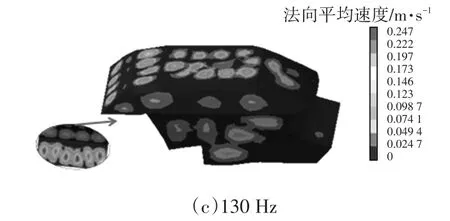

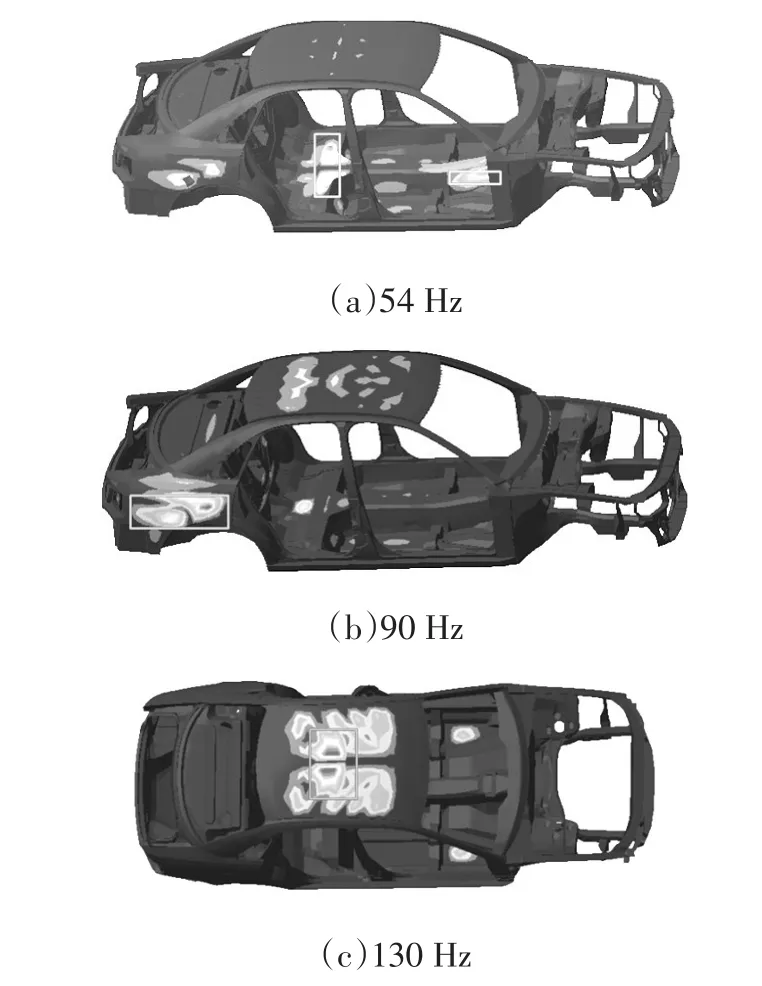

对式(3)进行求解得到车身结构振动响应。本文以频率为0~200 Hz范围内的发动机悬置振动激励作为输入计算车身板件振动速度,其速度云图如图5所示。

以车身板件振动数据作为声学边界条件,结合声振耦合模型,计算车内声腔的声学响应,声腔的声压分布云图如图6所示。

图5 车身板件振动速度云图

由图5和图6可看出,频率为54 Hz处的声腔声压幅值较大处集中在车身顶层后部,板件的振动速度也以车身顶棚值最大;在频率为90 Hz时,车内声压幅值较大处集中分布在前排前围和后排侧围位置;在130 Hz时,车内振动速度最大的板件出现在后侧围板和后地板处,声压分布位于左右两侧,左右侧围位置声腔声压最高。以此分析结果为基础对板件声学贡献量进行分析。

4 车身板件贡献量分析

当车身板件振动时,由振动所引起的能量波动通过传递矢量引起声压变化,总声压响应P为:

式中,N为总单元数;Ai(ω)为声传递矢量;ve,i(ω)为单元i的法线速度。

车身结构单元对车内某点的声学贡献量De是该单元振动生成的声压Pe在车内该点总声压P矢量上的投影,其表达式为:

式中,P*和P互为共轭复数;Re是De的实部。

通过对各单元叠加,得到整个板件振动引起的声压Pc为:

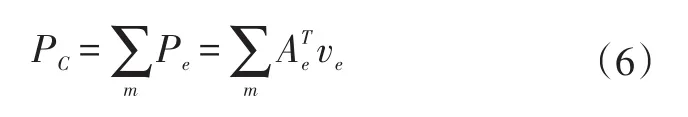

式中,m为组成板件的单元数。

由式(6)可得到板件的贡献量为:

若计算得到板件贡献量为正,表示对声压值有正的贡献,通过抑制板件的振动可降低声压值;若贡献量为负,则表示应增大板件的振动来降低声压值[10]。

将车内板件划分为19个部分,分别计算出频率为54 Hz、90 Hz、130 Hz时板件对车内测点的声学贡献量,结果如图7所示。

图7 驾驶员右耳处的板件声学贡献量分布

由图7可知,当频率为54 Hz时,板件12(前地板)和板件10(后地板)正贡献最大,板件1(右后车窗)和板件4(左后车窗)有负贡献;当频率为90 Hz时,板件7(右后侧围)和板件8(左后侧围)的正贡献最大,板件1(右后车窗)有负贡献;当频率为130 Hz时,板件10(后地板)和板件9(顶棚)的正贡献最大,板件13(前围)有负贡献。

由上述分析可知,怠速工况下车内辐射噪声的主要贡献板件是左、右后侧围(板件7、8)、顶棚(板件9)、后地板(板件10)和前地板(板件12),通过抑制后地板、前地板、左、右后侧围和顶棚的振动可降低车内声压峰值。鉴于前、后底板一般均铺设有阻尼吸隔音材料,所以针对左、右侧围和顶棚进行阻尼材料的铺设,以此改变这些板件的振动形态,降低这些板件对车内辐射噪声的声学贡献量。

5 阻尼材料粘贴及试验验证

选用约束阻尼材料[6-7]控制车内薄壁板件振动,通过对频率为54 Hz、90 Hz和130 Hz时车身模态振型(图8)及板件贡献量的分析,确定阻尼材料的最佳粘贴位置为顶棚和侧围;基于非线性响应面优化方法建立以阻尼材料厚度为变量、板件振速为目标的非线性面响应模型,利用MATLAB优化算法确定阻尼材料最佳粘贴厚度为2 mm。

图8 车身结构模态振型

为验证阻尼材料厚度及布置位置在实车中对声压的影响,结合实际车辆的安装及测试条件,在车辆顶棚和车内左、右、后侧围粘贴约束阻尼,并且对阻尼材料粘贴前、后进行实车测试,试验结果如图9所示。

图9 阻尼材料粘贴前、后驾驶员右耳处声压级测试对比

由图9可看出,车身板件粘贴阻尼材料后,虽然在频率为27 Hz时的声压值与粘贴阻尼材料前相同,但由于粘贴阻尼材料后车身阻尼比升高,使得车内整体声压值都有一定的降低,且在频率为90 Hz处声压级值降低4.97 dB,在频率为54 Hz和130 Hz处声压级值分别降低2.79 dB和3.31dB。

6 结束语

车身薄壁板件振动引起的辐射噪声对整车NVH性能有较大影响。通过白车身有限元模型分析建立了车内声腔声学模型,结合对车内噪声峰值频率和声腔模态频率的对应性分析,找出板件辐射噪声的主要贡献频率为54Hz、90Hz和130Hz。以车身结构振动响应为边界条件建立声振耦合模型,计算车内声学响应,通过板件贡献量分析找出对驾驶员右耳声学贡献量较大的板件为顶棚和侧围。对板件粘贴厚度为2 mm阻尼材料后,在频率为54 Hz和130 Hz处,驾驶员右耳处声压级分别降低2.79 dB和3.31 dB;在频率为90 Hz处,声压级值降低4.97 dB,降噪效果显著。

参考文献

[1]孙威,陈昌明.基于FEM-BEM的轿车车内低频噪声综合分析方法[J].噪声与振动控制.2008(1):48-51.

[2]刘建伟,刘二宝,王志亮,等.轿车驾驶室声学响应仿真分析[J].噪声与振动控制,2012(4):103-106.李苏平,胡启国,胡海波,等.车室低频噪声预测与车身板件声学贡献分析[J].噪声与振动控制,2016(4):103-107.

[3]张立军,宋然,孟德建.车身侧围空腔阻隔结构对低频结构噪声影响的仿真分析[J].汽车技术,2016(12):25-30.

[4]赵宇伟,周鋐.客车车身板件声学贡献分析[J].汽车技术,2012(12):30-33.

[5]靳畅,周鋐.基于车内综合声场贡献分析的车身板件声振优化[J].汽车工程2015,37(12):1438-1444,1432.

[6]范蓉平,孟光,贺才春,等.粘弹性阻尼材料降低列车车内噪声的试验研究[J].振动与冲击,2008(6):123-127,192.

[7]张一麟,廖毅,莫品西,等.基于车身模态和板块贡献分析的阻尼优化降噪方法研究[J].振动与冲击,2015(4):153-157,174.

[8]赵静,周鋐,梁映珍,等.车身板件振动声学贡献分析与优化[J].机械工程学报,2010,46(24):96-100.

[9]詹福良,徐俊伟.Virtual.lab Acoustics声学仿真计算从入门到精通[M].西北工业大学出版社,2013.

[10]费朝阳,陈长征,周勃等.声振耦合声场分析与结构隔振降噪[J].噪声与振动控制,2012(2):54-58.