二冲程气缸内径批量控制测量方法探讨

崔伟丹、李嘉俊

(1.广州工商学院 510850;2.广州日立工机有限公司 511462)

1 二冲程发动机气缸

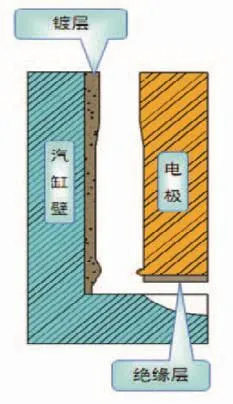

为了轻量化和灵活配置,小型二冲程发动机气缸都是采用铝合金制成,但铝合金强度不高。而发动机运行是靠燃烧汽油产生的能量使活塞上下运动,对气缸内壁造成磨损。为了延长气缸的寿命,一般气缸内壁会镀上一层耐磨材料。

气缸压铸成型后,会使用CNC(电脑锣)加工内壁,尺寸可以控制得很好。但镀上了耐磨材料后,气缸的内壁会变得很不均匀(图1),所以在工厂内会进行珩磨加工,把表面不平整的毛刺菱角磨掉,以达到标准。

2 测量方法探讨

测量缸径的方法很多,如何选择合理便捷且精度又能达到要求的测量方式非常关键。在实践过程中,笔者尝试了以下几个方法。

2.1 缸径表测量

缸径表(图2)测量法是测量内径的最原始方法之一,其优点在于使用方法简单,操作人员无需培训,会读千分表即可。但缺点也比较明显,测量的位置单一,不能同时测量多个位置,取点困难,很难做到每个气缸、每次测量都能选取在同一位置上。所以缸径表的测量适用于品质异常调查使用,不适合批量生产使用。

2.2 圆度仪测量

圆度仪是利用回转轴法测量圆长度的测量工具。其优点是利用传感器将测量位置圆截面整个画出,可以很好的看出测量位置的情况,可同时测量多个位置,通过电脑计算还可以测量出圆度、圆柱度等,功能比较强大。但仪器对环境和气缸的清洁度要求都比较高。珩磨加工需灌注大量切削液,生产完成后气缸必须清洗烘干才能测量。另外,要把表面形状画出,测量速度不能太快,因此测量效率较低,也不利于缸体大批量生产的全检质量监控。

2.3 三坐标测量

与圆度仪一样,三坐标是属于高精度且功能强大的测量仪器,它可以根据不同的要求,设定不同的测量方案。根据不同的气缸要求,预先设定好程序,只要把气缸按要求放置,便可以根据设定程序进行测量,精度相对较高。但测量效率相对较慢,而且机器比较精密,测量人员需要经过专业培训。仪器对环境的要求也比较高,需要在密封空间内进行,所以也不太适合批量生产控制使用,但作为QC抽检和调查测量使用比较适合。

2.4 气动量仪测量

气动量仪(图3)本身具备很多优点,所以在机械制造行业得到了广泛的应用。其结构简单、操作简便,适合大批量生产测量,而且反应速度快,测头与工件之间没有接触,减少测量力的影响。可与不同类型的测量头配合,完成机械加工中的多种测量,如长度、内径、外径、直线度和垂直度等。另外对使用环境要求较低,只要有清洁干净的气源就可以。

通过以上几种方法对比,在快速批量生产过程中,利用气动量仪来控制气缸的内径,是一种能够平衡质量和效率的方法。

图1 镀上耐磨材料后的气缸内壁

图2 缸径表图3 气动量仪