汽车天窗与车顶配合平整度逆风向的成因分析及解决方法

张其勋

(上汽通用东岳汽车有限公司 264000)

0 引言

随着社会发展,乘用车的外观造型和匹配质量在人们购车标准中所占的比重越来越高。本文针对汽车天窗与车顶匹配质量的改进与提升,通过焊接工艺改进、零件尺寸控制及预变形控制等方面,提供较有竞争力的高效解决方案,快速达到匹配质量要求。

1 问题定义

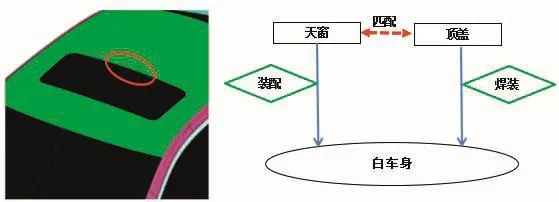

在某车型生产启动阶段,发现天窗玻璃后端逆风向低于车顶盖,该特征标准为0+2.0/-0 mm(天窗后端可以顺风向高于顶盖0~2 mm),实际平整度为逆风向-2.5~-3 mm。对尺寸链各环节排查,发现问题主要为车顶中间区域拱起轮廓度偏高2.5~3 mm(图1)。

图1 天窗与车顶配合尺寸链

2 问题分析

2.1 车顶设计结构分析

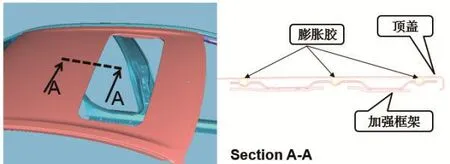

天窗后端与车顶配合区域为车顶板与天窗加强框架开放结构(图2),中间涂膨胀胶,车顶板两侧通过电阻点焊焊接到白车身上,天窗加强框架则通过螺栓螺接在白车身上(图3)。

图2 车顶结构

图3 焊接螺栓工艺

这种设计中,由于天窗后端车顶与天窗加强框为开放式结构,在车身焊接过程中由于制造公差累积,两侧焊接应力集中导致顶盖中部区域拱起1 mm。

2.2 焊装工艺分析

焊接完成后,天窗加强框每侧与白车身通过2个螺栓螺接,由于零件质量问题车身支架偏低2 mm,固定处两层钣金间有2 mm间隙。在固定后间隙消除,应力传递到车顶中间,导致顶盖中间拱起1 mm。

2.3 涂装工艺分析

由于顶盖与天窗加强框架间涂有膨胀胶,经CMM测量收集涂装烘烤前与烘烤后数据对比(图4),发现烘烤后比烘烤前车顶在中间区域偏高变化均值1 mm,对问题均值贡献1 mm。

图4 烘烤前后数据

3 解决方案

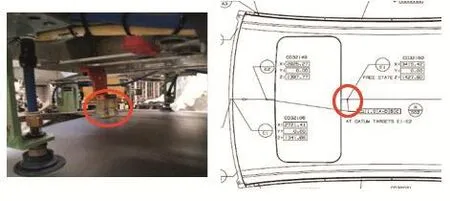

3.1 焊接工装定位改进

在车顶焊接到白车身时,在车顶中间拱起位置设置E基准,在焊接过程中束缚车顶无法向上拱起,经验证可有效改善型面轮廓1 mm。在新车型项目前期工装工艺设计过程中可以提前规划布置此基准用于控制此类问题(图5)。

图5 工装增加基准图示

3.2 钣金螺接间隙改进

螺接间隙经尺寸匹配评估为车身支架钣金零件尺寸偏差导致,对此支架尺寸要求改进至名义值,问题改善1 mm。经验证在0+/-0.5 mm范围内对问题无明显贡献,所以此支架可按照0+/-0.5 mm进行控制。同时此支架可以优化为先进行U/D螺接工艺,后C/C螺接到白车身,可有效规避此类问题产生。

3.3 预变形补偿烘烤变形

由于车顶与加强框间必须涂膨胀胶以提升车顶板钢性,所以对于膨胀胶烘烤膨胀导致车顶板变形拱起采取预变形方案。经实车验证加强框两侧车身支架向上调整2 mm时(图6),可完全抵消烘烤变形1 mm。在前期设计过程中可考虑过盈设计以补偿烘烤变形带来的不利影响。

图6 预变形方案

此问题经过项目启动过程充分分析验证,收集大量数据分析归纳总结,最终通过工装改进优化、零件尺寸改进和预变形补偿3项措施快速解决。将天窗后部与车顶平整度由-2.5~-3 mm改进至0~0.5 mm(标准为0~2 mm),从而彻底解决天窗与车顶平整度逆风向问题[1]。

4 结合语

本文简述了天窗后部与车顶平整度逆风向问题的分析及快速解决方案,并应用到实际车型中加以验证,提高了问题解决效率,降低了解决成本,在提升类似结构的天窗车顶匹配质量中起到了指导性的作用。

[1]杨宇光.汽车外观设计质量新型控制方法[J].汽车广角,2006(10):44-45.