基于可编程序控制器的轴承加脂机的结构研究和液压系统设计

李青虹

三明学院1.机电工程学院,2.机械现代设计制造技术福建省高校工程研究中心,3.绿色铸锻及其高端零部件制造福建省2011协同创新中心,4.福建省铸锻零部件工程技术研究中心,三明,365004

轴承在出厂时往往需要在轴承中注入一定量的油脂,以保证足够润滑和防锈。目前,国内轴承加注润滑脂除少部分引进国外自动化生产线之外,大部分以手工操作为主。现有的轴承加脂机自动化程度不高,多采用滑坡式结构,靠钢板拗成料道,加工较困难,换型号时不易调节,且振动较大,产生的噪音大;注射精度不高[1];加工完成后靠人工清料,工作量较大,浪费人力、物力、财力;注油阀部分多采用外购气缸,与外购阀体装配,拼凑感强;外形比较复杂,体积大,油道长,占用较大空间;油道长,效率较低;有灰尘或其他污染物时,不容易擦拭;机架更多采用焊接结构[2],浪费材料;整机结构复杂,耗费较多的资源,安装、调试和后期维护都较困难。

针对目前加脂机存在的不足,考虑对原有的加脂机进行改进,使用精度高且安全可靠的液压系统代替原来使用电机驱动螺杆的方式进行加脂,并采用性能强大的PLC作为控制系统的核心,通过各种传感器和行程开关对各个动作进行监控和调节,以保证加脂的精度和定量要求,并根据轴承的不同调节加脂量,实现加脂量无级可调。

1 传统加脂头结构和存在的不足

原有加脂机的加脂头结构如图1所示。

原有加脂机的加脂工作过程分为充脂和加脂两个步骤。充脂(图1):丝杠螺母(2)左行至行程开关(S1)处,电磁铁(Y2)通电,压力气源进入气缸(9)上腔,气缸活塞下行,推动贮脂缸(8)活塞向下运动,同时调节阀(7)打开,调节阀(4)关闭,贮脂缸(8)的油脂便通过打开的调节阀(7)进入加脂缸(11)的左腔进行补脂。当加脂缸内的油脂被充满后,加脂缸(11)左腔压力升高,压力传感器(6)将此信号传送到单片机控制系统中,控制电磁铁(Y2)和调节阀(7)断电,步进电机停止运行,充脂过程结束。加脂时,调节阀(4)打开,当工作台上的轴承到位后,步进电机驱动加脂缸(11)的活塞以一定的速度快速右行,加脂缸左腔内的油脂便通过调节阀(4)、喷嘴(5)注入轴承,完成加脂过程。

图1 原加脂机的加脂头结构原理图

这种结构由于采用了电动机带动丝杆作为加脂的主要构件,加脂时的速度和加脂量不好调节[3],影响加脂精度。另外,更换轴承需调节加脂量时,不方便调节。

2 基于PLC的轴承加脂机的结构和工作原理

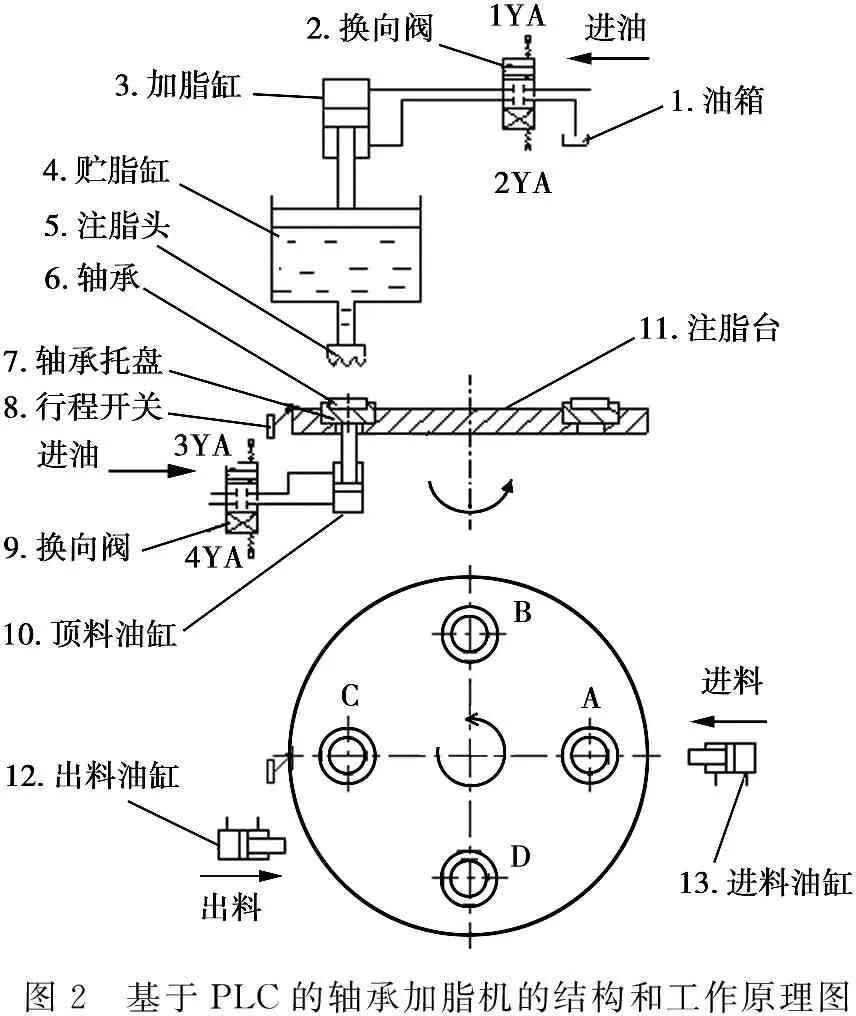

针对上述加脂机存在的不足,对加脂结构进行了重新设计,结构和原理如图2所示。

图2 基于PLC的轴承加脂机的结构和工作原理图

如图2所示,加脂台共设有4个工位,其中C 位为加脂位,B位为准备位,A 位为上料位,D位为成品位。首先由送料油缸推送轴承到达A位,位置传感器发出信号,步进电机带动加脂台逆时针旋转,等B位的轴承到达C位后,旋转行程开关(8)接通,加脂台停止旋转,同时换向阀(9)的电磁铁(3YA)得电,顶料油缸(10)活塞伸出,将轴承托盘(7)和轴承(6)向上顶出。轴承内圈压到加脂头(5)后,顶升缸下腔压力升高,由压力传感器检出并发出信号,PLC控制换向阀(9)的电磁铁(3YA)断电,顶料油缸(10)停止运行。同时换向阀(2)的电磁铁(1YA)得电,加脂缸(3)的活塞下行,推动贮脂缸(4)的油脂以一定压力和速度通过加脂头(5)向C位轴承加脂, 加脂时间由PLC控制,以保证加脂量的大小和加脂精度,时间一到,控制换向阀(2)的电磁铁(1YA)断电,加脂缸(3)停止运行,同时换向阀(9)的电磁铁(4YA)得电,顶料油缸(10)向下运行,带动C位轴承和托盘回到原位,位置传感器发出信号,加脂台由步进电机带动逆时针旋转90°,将已加脂的轴承送到D位,同时推料油缸(12)启动,将成品推出,完成一次加脂过程。

加脂缸安装在加脂头的上方,消除了油脂的“爬行”现象[4]。同时,为了提高加脂效果,对加脂头也进行了改进设计, 加脂头的结构与轴承的保持架相吻合,以保证注射油脂的均匀性。更换不同口径的加脂头,可对不同型号的轴承进行加脂,大大提高了系统的生产效率和通用性。

3 液压系统设计和结构分析

根据加脂原理和上述过程分析,设计满足所需条件的液压系统如图3所示。

图3 加脂机液压系统图

由于加脂机对压力的要求不高,所以采用低压变量泵,以方便流量调节,从而控制加脂速度。根据加脂的工作需要,系统设计了4个油缸,分别为送料油缸、推料油缸、顶料油缸和加脂缸。系统中所有阀均采用插装阀,结构简单,制作容易[5],工作可靠并易于集成;设置多个节流阀,便于根据用不同的轴承加脂时调节加脂量和加脂速度;使用电液换向阀,以便于PLC进行自动控制;通过对泵和节流阀的流量调节,可控制注脂量和注脂速度;加脂油缸和顶料油缸的回路均使用顺序阀,以保证加脂过程中油缸运动的平稳性,从而保证加脂精度。

4 加脂机液压系统动作过程分析

加脂机主要工作流程:送料缸送料→送料缸退回,加脂台旋转→顶料缸顶料→加脂机加脂→加脂缸停止加脂,顶料缸下降退回→加脂台旋转推料缸推料→推料缸退回。一次加脂循环过程完成。

4.1 循环动作开始前的约束条件

1)加脂缸处于上极限位置,水平送料缸(25)处于右极限位置,推料缸(6)处于左极限位置,顶料缸(21)处于下极限位置。

2)电液换向阀(弹簧对中式)处于中间位置。

4.2 循环动作过程分析

根据加脂过程分析,各动作过程中电磁铁通电情况如表1所示。

表1 电磁铁动作顺序表

4.2.1 启 动

1)电动机(4)启动,通过联轴器(3)带动泵(2)旋转,泵向油路供油。

2)水平送料缸送料,此时6YA通电,水平送料缸开始送料,具体工作过程如下。

进油路:油箱→过滤器(1)→单向阀(26)→ 换向阀(24)右位→ 推料油缸(25)右腔。

回油路:推料油缸(25)左腔→油箱。

4.2.2 水平送料缸退回

此时6YA断电,5YA得电,水平送料缸退回原位,具体工作过程如下。

进油路:油箱→过滤器(1)→单向阀(26)→ 换向阀(24)左位→推料油缸(25)左腔。

回油路:推料油缸(25)右腔→油箱。

4.2.3 步进电机带动加脂工作台旋转90°

4.2.4 顶料缸顶料

此时7YA通电,顶料缸顶料,具体工作过程如下。

进油路:油箱→过滤器(1)→顺序阀(23)→换向阀(22)左位→顶料油缸(21)下腔。

回油路:顶料油缸(21)上腔→换向阀(22)左位→油箱。

4.2.5 加脂缸下行加脂

此时7YA断电,顶料缸停止运行,保持在上升的位置;同时3YA通电,加脂缸向下加脂,具体工作过程如下。

进油路:油箱→过滤器(1)→单向阀(9) →换向阀(12)右位→节流阀(13)→单向阀(15)→加脂油缸(20)上腔。

回油路:加脂油缸(20)上腔→外控顺序阀(17)→节流阀(16)→油箱。

4.2.6 顶料缸退回

此时3YA断电,加脂缸停止加脂, 同时8YA通电,顶料缸退回,具体工作过程如下。

进油路:

油箱→过滤器(1)→顺序阀(23)→换向阀(22)右位→顶料油缸(21)上腔。

回油路:顶料油缸(21)下腔→换向阀(22)右位→油箱。

4.2.7 步进电机带动加脂工作台旋转90°

4.2.8 水平推料缸推料

此时1YA通电,推料缸向右推料,具体工作过程如下。

进油路:油箱→过滤器(1)→换向阀(8)左位→平衡阀(7)→推料油缸(6)左腔。

回油路:推料油缸(6)右腔→换向阀(8)左位→油箱。

4.2.9 水平推料缸推料

此时1YA断电、2YA通电,推料缸退回原位,具体工作过程如下。

进油路:油箱→过滤器(1)→换向阀(8)右位→平衡阀(7)→推料油缸(6)右腔。

回油路:推料油缸(6)左腔→换向阀(8)右位→油箱。

至此一次加脂过程完成,准备下次工作循环。

5 结束语

本加脂机以液压为动力,以PLC为控制核心,具有操作方便,控制更准确,自动化程度更高,注脂均匀,定量精确,注脂量无级可调,轴承外观无油脂污染等特点。液压系统采用插装阀作为元件,结构简单,工作可靠并易于集成;换向阀均采用电磁阀,易于PLC进行精确控制。实验研究表明:通过对泵和节流阀的流量调节,可方便控制注脂量和注脂速度,实现注脂量无级可调;通过更换注脂头和对系统各阀的调节,可对不同型号轴承进行加脂,大大提高了加脂机的通用性和柔性。

参考文献:

[1]臧平.轴承定量注脂机改造及工装设计[J].哈尔滨轴承,2016(3):16-18

[2]曲圣贤,何春燕,姚成良,等.铁路货车轴承单工位三点注脂机[J].轴承,2013(6):29-31

[3]吴美霞,王海云,李长升.注脂机结构的改进[J].轴承,2010(6):61-62

[4]燕春南.定量注脂机的优化设计[J].液压与气动,2009(9):44-46

[5]王学军,邢晓文.抽真空注脂机液压系统设计[J].液压与气动,2004(3):40-41