浅论我国燃料乙醇的生产发展趋势

◎ 赵龙骏,段 钢

(杰能科(中国)生物工程有限公司,江苏 无锡 214028)

我国燃料乙醇生产已有十几年的历史,目前已有约270万吨的规模。但2017年国家几部委提出大力发展燃料乙醇,预计将在未来的几年达到1 000万t的生产能力。中粮、国投、象屿集团等都有了新建燃料乙醇新工厂的规划。但笔者认为,新工厂的设计不但要从消化陈化粮的目的出发,还要考虑新技术、环保、节能等多方面因素,积极响应习主席的“绿水青山就是金山银山”的号召。这就要求在新工厂的设计上要采用更多的新技术,笔者结合蒸煮温度、浓醪发酵、染菌控制、酵母的最适pH等浅谈自己的看法。

1 蒸煮温度

目前,国际上酒精生产工艺以ICM、Delta T、Poet等工程公司的工艺为主,各工艺特点如下:①ICM的工艺特点是高温喷射(105 ℃,5 min)、低温液化(83~86 ℃,2 h)。②Delta T工艺的特点是低温蒸煮(85~90 ℃,2~3 h)。③Port工程公司目前在美国约有30家工厂,技术自行运转,不对外承接工程。其工艺特点主要是生料发酵[1]。生料发酵的特点是节能、高转化率、醪液黏度低。生料因为没有高温过程(整个过程就是发酵温度),所以节能,没有糊化及液化过程,所以整个过程醪液的黏度很低,又因为液化、糖化、发酵同步进行,酵母压力小,所以转化率高。但需注意的是,玉米的粉碎细度需严格控制,也要防止发酵过程中玉米颗粒的沉降以及发酵后分离等细节问题。

国内酒精厂的工艺主要参考Delta T的工艺,但又有所区别。特点主要是低温喷射、蒸煮,喷射温度90~95 ℃。发酵酒度12%~14%(v/v)。只有中粮集团肇东工厂三期酒度能达到15%,勉强算是高浓发酵,以肇东三期的工艺为例,其工艺流程如图1所示。

图1 肇东三期工艺流程简图

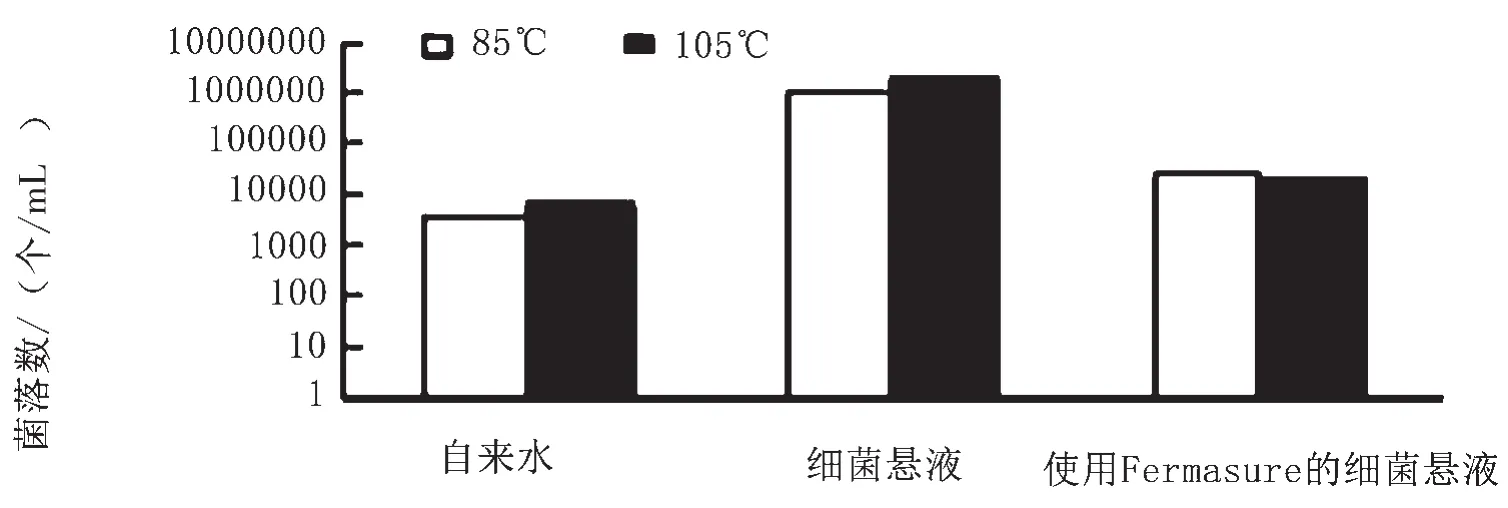

以上几个工艺各有特色,但从我国具体情况来说,笔者建议采用低温喷射,不但节能而且降低液化时糖的损失。随着酶制剂技术的进步,也证实此工艺可行。但国内有些生产厂家担心低温蒸煮会带来染菌的风险,笔者的一些同事做了一些研究,没有发现这两者之间有明显的联系,相关实验结果如图2、图3所示。而且蒸煮温度越高,DDGS饲料的颜色越深。

图2 不同蒸煮温度染菌情况图

图3 不同蒸煮温度下发酵酒度图

2 浓醪发酵

目前,国内酒精厂的酒度在12%~14%(v/v)(主要指以玉米为原料的酒精厂),只有中粮肇东三期的酒度能达到15%,但美国酒精工厂的酒度平均在18%左右。就连印度酒精工厂的酒度都要比国内高。

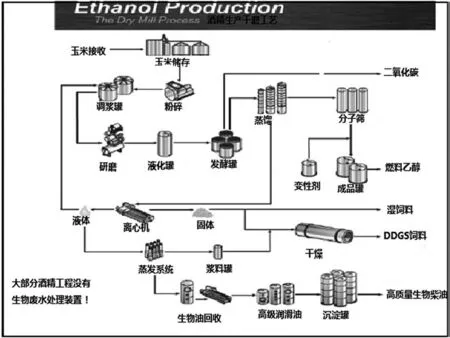

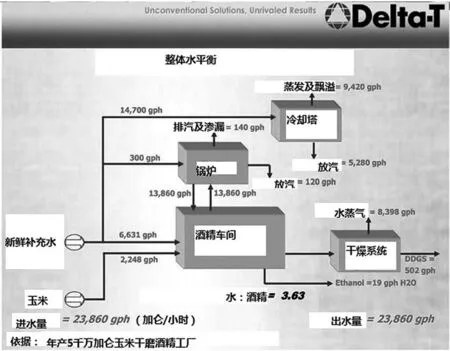

所以要积极推广浓醪发酵。不但要提高配料浓度,还要提高清液回配比例。这样不但节能,还能节水,更能节约成本。国内酒精厂清液回配比例在15%~25%,而美国一般在30%~50%,而且美国的酒精厂大部分是没有生物废水处理装置,其装置流程如图4所示。

图4 美国酒精厂装置流程简图

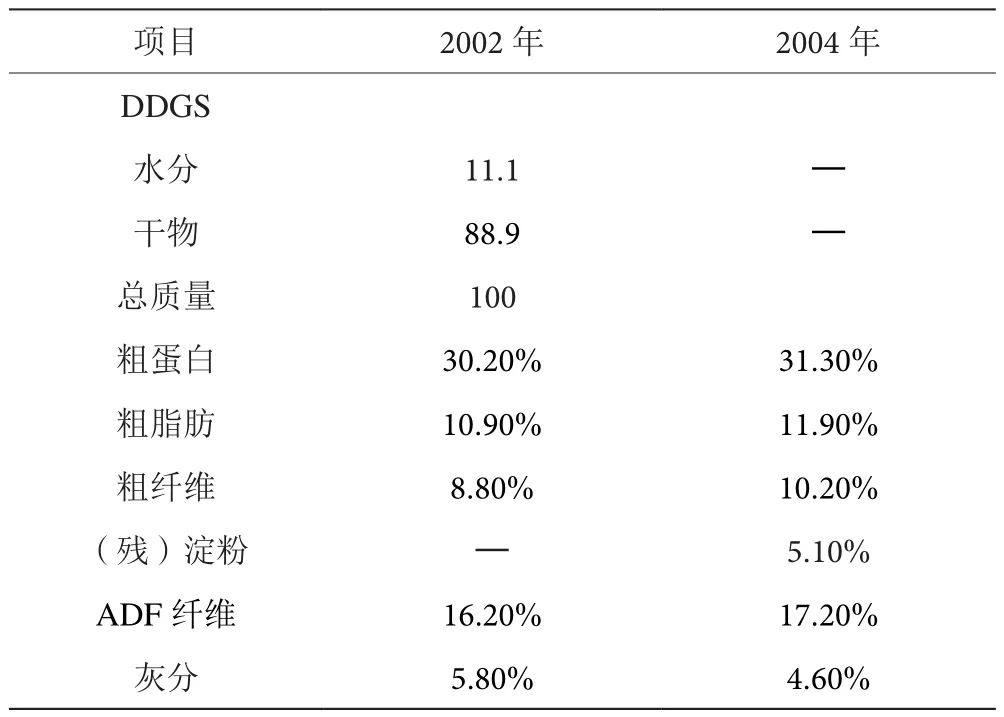

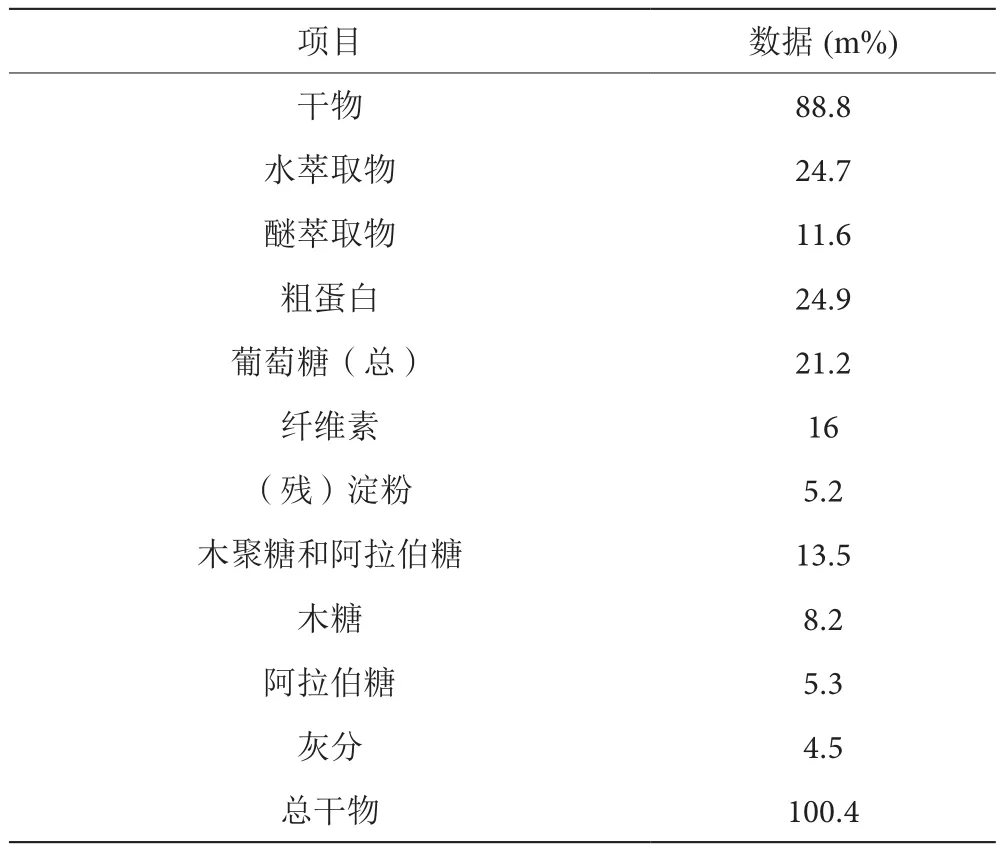

但是国内有部分厂家担心浓醪发酵会降低效率,转化率下降,残淀等指标上升。但根据一些研究数据表明,这种担心是没有依据的[2-4]。辅以一些新技术或新酶种的应用,完全可以与以前一样或更低。表1与表2是2002年与2008年美国酒精工厂酒度上升后DDGS饲料组分的比较。

表1 2002年、2004年残淀粉数据表

表2 DDGS成分表(2008年普度大学和美国能源部数据)

从表1和表2可以看出,美国酒精厂在发酵酒度上升后,其饲料的组分分析表明,残淀粉没有明显变化。特别是近几年,美国酒精厂和一些酶制剂厂家合作,以提高的出酒率为分成的基础,进一步提高了原料的利用率,残淀粉及残糖水平进一步下降。酒精生产过程中有关浓醪发酵的一些能量计算见表3。

表3 料水比与能耗表

要得到18%(V/V)的酒度,料水比1∶1.5。

美国酒精厂1995年与2015年生产主要参数对比见表4。

表4 美国酒精生产主要参数对比表

3 水的利用与平衡

随着环保的日益严格,污水的排放成本越来越高,所以水的合理应用就显得尤为重要。本文以美国酒精厂为例,说明水耗降低的途径。

①美国的酒精厂通过提高发酵酒度至18%,将料水比降到1∶1.5左右,而国内酒精厂的酒度一般在13%~14%,料水比在1∶(2.3~2.5),这样美国的酒精厂配料用水就比国内的酒精厂降低了1/3。②美国的酒精厂清液回配比例在30%~50%,而国内酒精厂的清液回配比例仅在15%~25%,这也导致国内酒精厂用水量大大增加。在美国酒精厂,大部分的水是用于冷却塔与锅炉运行,而工艺水主要通过蒸馏及干燥器蒸发的蒸汽来带走回用。美国Delta-T工程公司为美国酒精厂做的水平衡图如图5所示。

图5 酒精厂水的平衡图

从图5可以看到,目前美国酒精厂每吨酒的水耗在3.6t,而且几乎零排放。而国内酒精厂每吨酒的水耗还在6~7 t。所以说我国提升的空间还很大,任务还很艰巨。

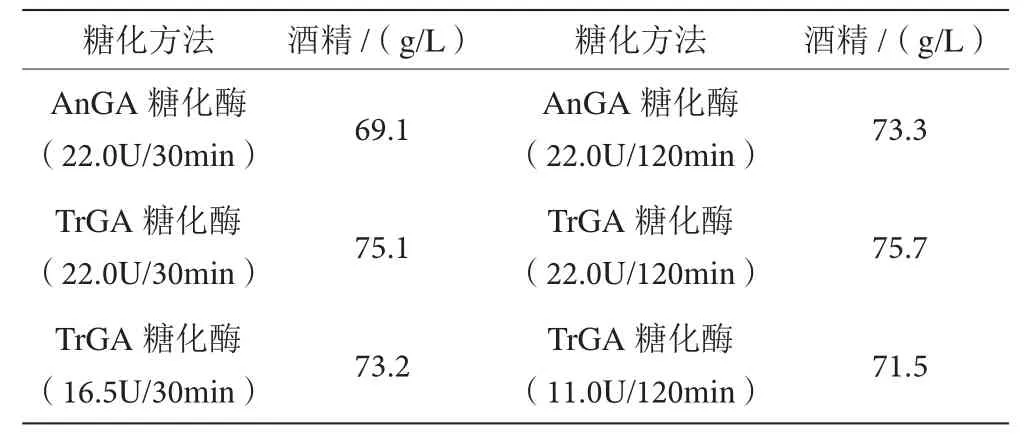

4 酵母最适pH

从酵母本身的特性来讲,其最适pH在5.0左右,但国内酒精厂目前基本上都将发酵pH设置为3.8~4.0,这一方面是从避免染菌考虑,另一方面也是从糖化角度考虑,因为以前黑曲霉菌株生产的糖化酶AnGA,其最适pH在4.2~4.5。但在这么低的pH条件下,酵母的生存是很不舒适的,会代谢一些产物来保护自己(如甘油、海藻糖等),从而降低乙醇的转化率。

随着酶制剂技术的不断进步,目前已有最适pH在5.0~5.5的糖化酶TrGA。目前,在美国或欧洲都有酒精厂在单一pH条件下运行生产,就是指糖化、发酵都在pH5.0左右进行,过程中不去人为地调整pH。从发酵最终结果来看,单一pH对酒精转化率是有好处的。单一pH与传统过程的出酒率比较见表5。

表5 使用TrGA和AnGA糖化酶时酒精发酵结果比较表

5 结语

笔者认为,上述四点是今后几年燃料乙醇发展的趋势,特别是在设计新工厂的时候更需考虑的方向。笔者希望在燃料乙醇大发展的同时,能将我国酒精生产水平带上一个新的台阶。

[1]段 钢.新型酒精工业用酶制剂技术与应用[M].北京:化学工业出版社,2010.

[2]刘代武,彭 涛,邬善远,等.玉米酒精浓醪发酵工艺研究[J].酿酒科技,2005,(2):87-89.

[3]孙长平,段 钢.酒精工业中的新型酶制剂及其应用技术[J].酿酒,2007,34(1):73-80.