线材单一孔型系统的设计及减定径孔型的构成

刘洪涛,朱大可,肖士伟,谢红委

(山东钢铁集团永锋淄博有限公司,山东 淄博256400)

1 前言

当前线材生产已摒弃旧有的复二重生产方式,在向优质、高产和低消耗方向发展,质量上也在要求多种规格,精密公差,光洁表面,大单重,细晶粒度,少氧化铁皮,高拉拔性。为保证高速无扭线材的轧制精度和质量要求,必须设计与其相适应的孔型系统。目前,在45°无扭精轧机上常采用含减定径匹配的椭圆—圆—圆—圆孔型系统的单一孔型系统。单一孔型系统是指用一套孔型系统与减定径(或双模块)成品孔型相匹配,通过精轧机道次的增减替换来实现所有轧制规格共用的孔型系统。本研究对线材单一孔型系统的设计及减定径孔型的构成进行了探讨。

2 单一孔型系统的构成及特点

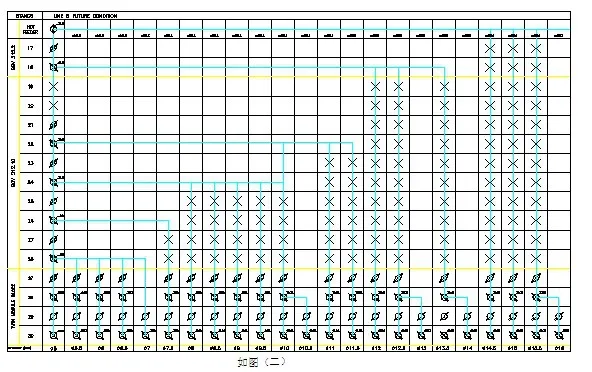

高速无扭线材轧机的孔型因轧机不同而不同。为了实现品种钢轧制规格范围大、道次多、单根、高速、无扭、恒微张力轧制的工艺特点,精轧机常采用椭圆—圆孔型系统。同时,为保证轧制精度和光洁表面的要求,成品采用减定径(或双模块)机组,用椭圆—圆—圆—圆孔型系统[1]。轧机组成可分为粗轧、中轧、预精轧机组、精轧机组和减定径(或双模块)机组。规格为Φ5~Φ25 mm盘圆,轧制规格范围大,道次从24~32个不等。普通孔型系统设计只能道次随规格大小由多向少递减,相应轧制速度也随传速比的增大而减小,由最大100 m/s到20 m/s,幅度较大。同时,进入精轧机的轧件尺寸也要随规格相应改变,所以精轧机孔型随规格必须按系列执行。规格更换必须按系列换辊,否则无法正常轧制生产,费时、费力,影响作业率(见图1)。

图1 高速无扭线材轧机原孔型系统

改进后的孔型系统见图2,可以看出,Φ5.5 mm、Φ7 mm、Φ8.5 mm、Φ9 mm规格为一个系列,Φ 6 mm、Φ7.5 mm、Φ12 mm规格为一个系列,Φ6.5 mm、Φ8 mm、Φ14 mm、Φ16 mm规格为一个系列。不同系列更换规格必须全部更换辊环。而采用带有减定径(或双模块)精轧机组的单一孔型系统,减定径(或双模块)精轧机组为成品孔型单独一套,轧制速度可按最高秒流量随规格固定,设为最大,其他孔型在预精轧和精轧机组中孔型共用,可随机组道次集传速比随意进行更换或参数调整。因此,采用单一孔型系统换辊方便,成品速度高,产量高,质量好。

图2 高速无扭线材轧机改进后的孔型系统

3 单一孔型系统轧制参数设计

3.1 设计原则

连轧机工作特点是必须遵循“秒流量”相等的原则,即:单位时间内经过任一截面的金属体积必须相等,其方程式如下:

式中:B、H、V分别为轧件的宽度、高度、水平速度,Q为轧件截面积。由式(1)、式(2)可得:

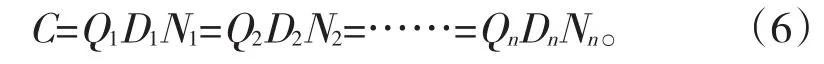

将式(5)代入式(4)再代入式(3)可得(忽略前滑):

式中:D为轧件轧辊工作直径,D0为轧辊原始辊径,Qn为轧件面积,b为轧件宽度,s为辊缝。

3.2 轧制参数分配设计

由于精轧机中各道次的集传速比已固定。即:各道次集传速比l1、l2、l3……ln已知。精轧机各道次辊环速度公式为:

其中由于集传(1个增速箱转速)N1=N2,可得:

式中ω为本道次延伸系数。将式(8)、式(9)代入式(3)可得:

即:集传精轧机中每个道次延伸系数与相邻两机架辊箱速比(I)成正比与两孔型工作直径(D)成反比。45°无扭集传精轧机椭圆—圆孔型的各道次延伸系数ω=1.2~1.35。减定径(或双模块)椭圆—圆—圆—圆孔型延伸系数ω=1.01~1.15。

3.3 变形系数

45°无扭集传精轧机采用椭圆—圆孔型系统,宽展系数圆孔型β=0.3~0.4,椭圆孔型β=0.6~0.7。采用Z.乌萨托夫斯基公式(β=η-W)[2]。

圆孔面积:

椭圆孔面积:

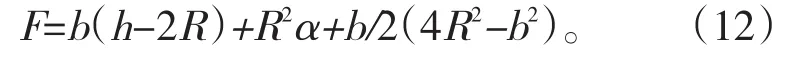

式中:α=2arcsin(b/2R),R=[(h-s)2+Bk2]/4(h-s),h为椭圆轧件高度,R为椭圆弧半径,α为弦长为b的椭圆弧所对应的中心角,Bk为椭圆孔型宽度。

4 轧制程序表编制

轧制程序表是保证连轧生产顺行必须编制的参数依据。包括轧制速度、集传电机转速、辊环转速、辊环工作直径、辊缝、各道次延伸系数、轧件断面尺寸(断面积、轧件宽、轧件高)。

按成品最终轧制速度和道次速比确定辊环和电机转速,再依据已知的各辊箱速比和成品断面按公式(10)确定各道次孔型的延伸系数,相应可知每道次轧件断面积。再按公式(11)和(12),推算轧件断面尺寸。由公式(5)确定辊环工作直径和辊缝。编制完毕后延伸系数、工作直径、辊缝和速比再用公式(10)、(5)、(11)、(12)进行校核。若差别较大则通过调整工作直径、改变轧件面积的方法修正计算。如改变原始辊径或辊缝值可调整工作辊径,对孔型轧件局部尺寸增减可改变轧件断面积。

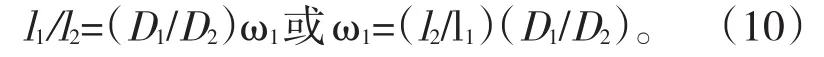

5 减定径孔型的构成

减定径(或双模块)采用椭圆—圆—圆—圆孔型。4个道次为一个整体集传机组(双模块是椭圆—圆两道次为集传模块,圆—圆两道次为另一集传模块)。每个道次对应增速机有不同档位,每个档位有不同速比,采用离合挂档(或液压自动挂档)。所以每道次的延伸系数也随规格档位的不同而不相同。圆孔型延伸系数ω=1.01~1.15,椭孔型延伸系数ω=1.01~1.15。设计计算轧制参数遵循上述编制轧制程序表和校验的方法。

1)椭圆孔型构成。椭圆孔型构成见图3,与普通椭圆孔型构成相同[2]。

图3 椭圆孔型结构

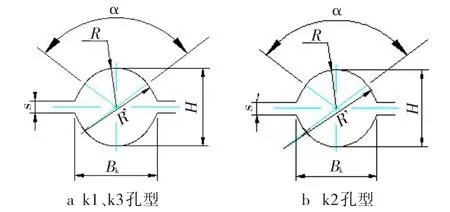

2)圆—圆—圆孔型构成(逆轧方向为k1、k2、k3,见图4)。为保证成品表面光洁、椭圆度(±0.10 mm)和表面细晶粒组织,3个道次孔型每道次必须有一定压下量和相应延伸系数。3个孔型压下量主要是控制在辊缝处对角的更替轧制。因此,圆孔槽底宽度应比普通圆孔稍大(橄榄圆形状)。开口角随规格不同3个孔型也不相同,一般α=94°~130°。其中k1、k3见图4a,k2见图4b。

图4 圆—圆—圆孔型结构

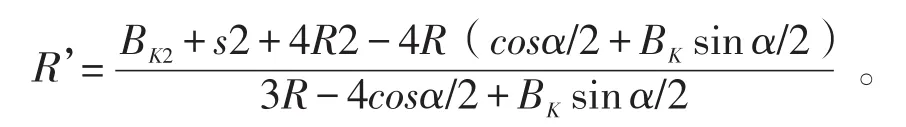

图4中α1=105°~118°;α2=α1-(5°~10°);α3=α1-(2°~3°)。s为辊缝,s1=s3=1~1.4 mm,s2=1.5~3 mm。H为圆轧件孔型构成高度,H1=H0-(1.007~1.02 mm);H2=H1-(0.1~0.3 mm);H3=H1-(0.2~0.5 mm)。R’为圆扩张角半径,k1、k3两孔型,R’在开口角切线圆边线上且必须R’=H;k2孔型R’在开口角切线圆边外延长线上,R’用作图法求得或按下式计算:

图5 Φ6.5 mm减定径孔型结构

k1、k3孔型用作图法,校验公式为Bk1=(1.052~1.085)H;k2孔型,Bk2=Bk1+(0.2~0.8)[3]。

其中Φ6.5 mm盘圆的减定径椭圆—圆—圆—圆孔型结构见图5。

6 结语

通过几个月的生产证明,所生产规格的产品轧制工艺过程稳定,中间道次断面尺寸控制较好,盘圆成品尺寸精度达到了±0.10 mm,椭圆度≯0.12 mm。对165 mm×165 mm和150 mm×150 mm两种坯料均进行了轧制,试轧了典型产品,效果较好。