40Cr15Mo2VNA钢轴承套圈锻造工艺改进

冯小川,吴玉成,范红伟,艾青牧,高春月

(中国航发哈尔滨轴承有限公司,哈尔滨 150027)

轴承作为航空发动机系统的重要零部件,其使用性能直接影响发动机的寿命和可靠性[1-2]。航空发动机某部位用轴承要求能够满足高温、重载、防潮湿、防盐雾、防霉菌等特殊工况需求,为了满足主机使用要求,轴承设计时经多方案论证,套圈材料采用40Cr15Mo2VNA钢(Cronidur30钢的国产化材料)。该材料通过降碳增氮,优化冶炼、锻造和热处理工艺等措施控制组织结构、晶粒度以及碳化物分布等,允许使用温度高达350 ℃,在高温下具有稳定的硬度、强度、良好的抗磨性和较高的断裂韧性,在“三防”方面具有显著的耐腐蚀特性。

轴承工作中承受轴向、径向载荷及倾覆力矩,并结合轴承大长径比的结构特点(外径φ700 mm,宽度22 mm),套圈需要采用锻件毛坯加工。套圈锻造镦粗辗扩加工,除了可以满足几何尺寸要求外,还可以改变金属内部组织,提高金属的力学性能;使粗大的晶粒细化;减小切削加工余量,提高生产效率。

根据40Cr15Mo2VNA钢材料成分和其高温特性,制定的锻造工艺流程为:下料→加热→镦粗→冲孔→加热→预轧→加热→终轧→退火。首批采用外圈进行试锻,共锻造了10件,根据理化检测结果,锻件的组织性能均能满足标准要求,但在锻造生产过程中坯料开裂问题比较严重(发现3件)。为防止后期锻件生产时坯料开裂[3-7],需要对目前的工艺流程和工艺方法进行分析和优化。

1 原材料检测

1.1 原材料复验

原材料采用国产高氮不锈钢(牌号40Cr15Mo2VNA-Q/GYB 912—2015),冶炼方法为非真空感应+电渣重熔,棒料投料,入厂复验包括:

1)化学成分检测。检测结果见表1,满足技术协议要求。

表1 化学成分 (质量分数,%)

2)退火态硬度检测。截取试样进行淬、回火处理后检测硬度,结果见表2,硬度满足技术协议要求。

表2 硬度检测结果

3)40Cr15Mo2VNA材料性能参数检验结果见表3。

表3 40Cr15Mo2VNA材料性能参数

1.2 原材料验收

1)低倍组织:头部、尾部均未见缺陷,白斑、暗斑、放射状偏析、环状偏析均优于标准ASTM A604—2007中的A级(图1)。

图1 棒材的低倍组织照片

2)晶粒度:原材料头、尾部晶粒度检测结果均为8级(技术要求为6级或更细),如图2所示。

图2 棒材晶粒度

3)碳化物:碳化物检验检测均满足标准要求,网状碳化物按照YB 4107—2000《航空发动机用高碳铬轴承钢》检验,合格级别小于或等于2.5级;带状碳化物按照YB 4107—2000检验, 提供实测值。高倍组织如图3所示。

图3 棒材碳化物检测组织

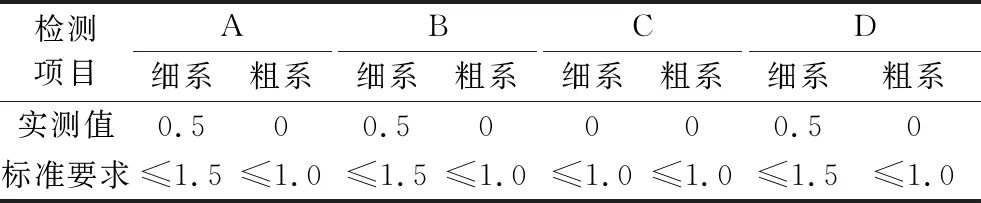

4)非金属夹杂物:棒材头、尾部的非金属夹杂物检测结果见表4和图4。

表4 棒材头、尾部的非金属夹杂物检测结果

图4 棒材非金属夹杂物

5)脱碳层:棒材头、尾部脱碳层深度分别为0.621,0.659 mm(要求≤1.14 mm ),如图5所示。

图5 棒材脱碳层组织

2 套圈锻造工艺及存在问题

40Cr15Mo2VNA钢锻件原生产工艺见表5。

表5 锻件生产工艺

图6 锻造加热曲线

图7 退火加热曲线

依照原工艺加工的套圈存在如下问题:

1)镦粗冲孔后,坯料出现大量的麻纹(图8);

图8 锻件的表面麻纹

2)预轧后,套圈内径倒角处有裂纹;

3)退火后,锻件端面内径倒角处产生大量裂纹(图9)。

图9 带裂纹的锻件

对锻件进行理化检测,室温拉伸、伸长率、硬度、高温拉伸等性能指标均合格(表6)。

表6 锻件力学性能检测结果

3 改进后锻造工艺

针对改进前套圈锻造工艺出现的锻件表面存在麻纹和端面内径倒角处产生大量裂纹问题,分析产生的原因为:1)棒料为拉拔成形,表面状态差,可能存在微小裂纹;2)加热后镦粗和冲孔一次完成,锻件坯料一次变形量过大,存在较大应力;3)锻件冷却过快,组织转变应力过大,导致裂纹。

改进后的工艺路线为:棒料表面车加工→下料→加热→镦粗→加热→冲孔→加热→预轧→加热→终轧→红装退火。与改进前工艺路线相比,增加了棒料表面车光、冲孔前加热工序,并调整了退火工序,由原来的随炉缓冷后退火调整为红装退火(状态是红色)等。改进前后工艺对比见表7。

表7 锻件工艺对比

4 改进效果

采用改进后的工艺进行套圈锻件加工,加工外径φ700 mm的轴承内圈20件、外圈10件,加工外径φ650 mm的轴承内圈10件、外圈5件,共计45件。2种型号轴承的内、外套圈锻件外观检查全部合格,未出现坯料开裂问题;理化检测的各项性能指标均合格。