基于燃尽风优化的旋流锅炉燃烧模拟研究

尚福栋,马素霞,马红和,李建荣

(1.太原理工大学 电气与动力工程学院,太原 030024;2.国电电力大同发电有限公司,山西 大同 037043)

煤粉在炉内的燃烧包括挥发分析出、燃烧、传热传质等过程[1],各个过程涉及复杂的化学反应。影响炉内燃烧的因素也有很多,包括煤粉细度、煤质、过量空气系数等;在各种因素的共同作用下,炉内燃烧更加地复杂。随着计算机技术的发展,结合现场试验研究,数值模拟方法成为炉内燃烧优化的重要手段,已经广泛用于电站锅炉的研究[2-5]中,包括燃油、生物质锅炉[6-8]等。在实际运行中,当负荷变化时,首先调节的是炉内各风量分配。炉内配风方式的不同,影响着机组运行的经济以及安全性,因此,对于炉内配风的研究十分必要。当前,前后墙对冲燃烧锅炉中大多布置单层燃尽风。本文研究对象有两层燃尽风,在变工况调节时,具有更大的灵活性。目前对于双层燃尽风的模拟研究较少。因此本文基于燃烧调整试验,数值模拟分析燃尽风率不同以及上、下层燃尽风比例不同时,对于炉内煤粉燃烧以及NOx生成的影响,希望给实际运行提供合理参考。

1 数值建模

1.1 研究对象

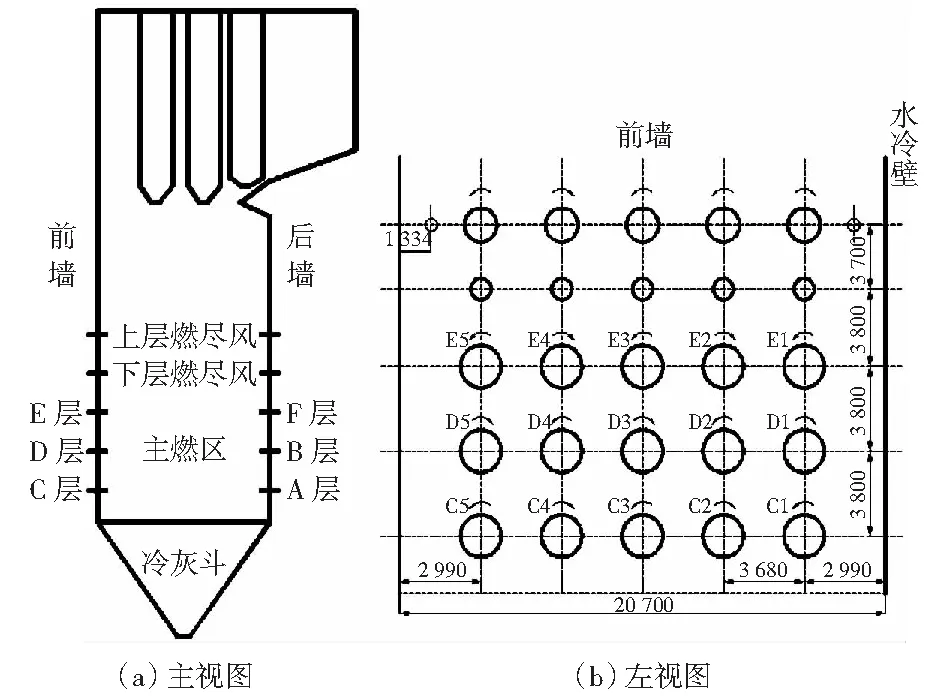

该锅炉为亚临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热的Π型汽包炉。采用6台中速辊式磨煤机。炉膛简图如图1所示,炉宽20.7 m、深16.744 m、高61.2 m,冷灰斗倾斜角度为55°.共30只旋流燃烧器,分三层布置在锅炉前后墙,每层各有5只,相邻燃烧器间距3.68 m,层间距3.8 m.

前墙为C,D,E层,后墙为A,B,F层。经过改造后,燃烧器上部布置两层燃尽风,分别距最上层燃烧器3.8 m,7.5 m.

图1 锅炉简图Fig.1 Schematic diagram of the boiler furnace

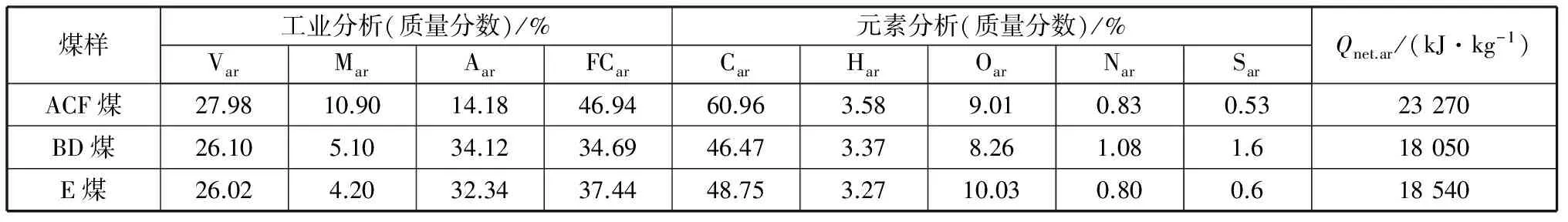

该机组采用分磨混煤的配煤方式。配煤方案为:高热值低硫煤送至A,C,F燃烧器,低热值高硫煤送至B,D燃烧器,低热值低硫煤送到E燃烧器。煤质分析见表1.各燃烧器的燃用煤质不同,采用特定的煤质输入方法是本数值模拟研究的特点之一。

表1 煤质分析Table 1 Quality analysis of the burning coal

1.2 几何建模及网格划分

利用前处理软件Gambit,根据锅炉实际高、宽、深尺寸,对锅炉建立三维几何模型,并对燃烧器各结构进行合理简化。在建立模型时,屏式过热器以及高温过热器忽略其厚度,对于燃烧器以及燃尽风燃烧器,将其各环形通道画出。

将整体几何模型分成四大区域:冷灰斗区、主燃区、燃尽区、炉膛上部受热面所在区域。在对各燃烧器划分时,采取分块思想,将燃烧器入口附近分成若干不同的较规则立方体,各部均采用六面体网格cooper划分。对各喷口附近区域以及近壁面进行加密处理,在远离壁面划分网格应采取按比例过渡,防止相邻网格尺寸差距过大。在各喷口附近划分网格时,使网格走向与喷口角度相一致,以减少伪扩散[9]的影响。综合考虑计算量及计算精度,最终整个模型网格数为200万左右。锅炉几何模型及网格划分如图2所示。

图2 锅炉几何模型及网格划分Fig.2 Geometric model of the furnace and mesh generation

1.3 数值计算方法

1.3.1 燃烧过程计算模型

本计算采用ANSYS15.0软件,选用Realizablek-ε湍流模型[10]。炉内辐射换热为P1模型,挥发分采用单步析出模型,气相燃烧采用组分输运模型,焦炭燃烧采用动力-扩散模型。煤粉粒径服从Rosin-Rammler分布,离散相采用拉格朗日方法和随机轨道模型来模拟颗粒流动。采用SIMPLE算法实现压力与速度的耦合[11]。

1.3.2 NOx生成模型

NOx生成仅考虑热力型和燃料型。热力型NOx主要来自于空气中N2的氧化,其生成原理可采用扩展的Zeldovich连锁反应机制[12]描述。燃料型NOx是由燃料中的氮在燃烧过程中氧化生成,燃料型NOx采用De Soete模型[13]描述。

1.4 边界条件设置

1.4.1 入口边界条件

将中心风、一次风设为速度进口,内、外二次风及燃尽风设为质量进口。其中,中心风、一次风无旋流,设置垂直边界进入(Normal to Boundary).针对二次风的旋流,采用在局部柱坐标系(Local Cylindrical)设置不同的轴向、切向分量,来实现旋流强度的不同。连续相设为不可压缩理想气体,一次风温设为353 K,二次风温设为603 K.

1.4.2 离散相入口设置

煤粉颗粒以离散相的形式喷入炉膛内,在各燃烧器一次风进口处设置injection,共30个。颗粒类型选择combusting,按照Surface类型喷入炉膛,即煤粉颗粒分成多股煤粉流从某一入口面喷入。本文追踪颗粒数为14 400个。在模拟计算后,可根据颗粒报告分析煤粉的燃烧状况。

1.4.3 出口边界条件

因炉膛出口位于折焰角回流区,对计算结果误差影响较大,因此将出口水平延伸5.3 m,并设其为压力出口。对于煤粉颗粒处理,出口截面设置为escape,即颗粒到达出口界面后,终止颗粒跟踪。

1.4.4 壁面边界条件

本文固体壁面采用无速度滑移和无质量渗透条

件,即假定相对于固体壁面的气流切向分速和法向分速为零。对于煤粉颗粒处理,壁面设置为reflect,即颗粒到达壁面会被反弹。将周围水冷壁以及屏式过热器设为定壁温边界条件。

1.5 模拟工况

本文主要研究燃尽风风率及上下两层燃尽风比例对炉内燃烧的影响。在600 MW负荷下,各工况设置见表2.

表2 各工况参数Table 2 Various operation parameters

2 计算结果及讨论

2.1 模型验证

本文基于试验结果对模型进行验证。在550 MW试验工况下,在各燃烧器一次风管取样口取煤粉,分析煤粉细度;在省煤器出口、空预器入口,按等截面多点网格法布置烟气多点取样,利用Testo 350M-I型烟气分析仪测量烟气成分;在0 m炉渣出口采集大渣样,并利用安装在空气预热器出口水平烟道上的飞灰取样器采集灰样;实测炉膛出口烟温和锅炉排烟温度。

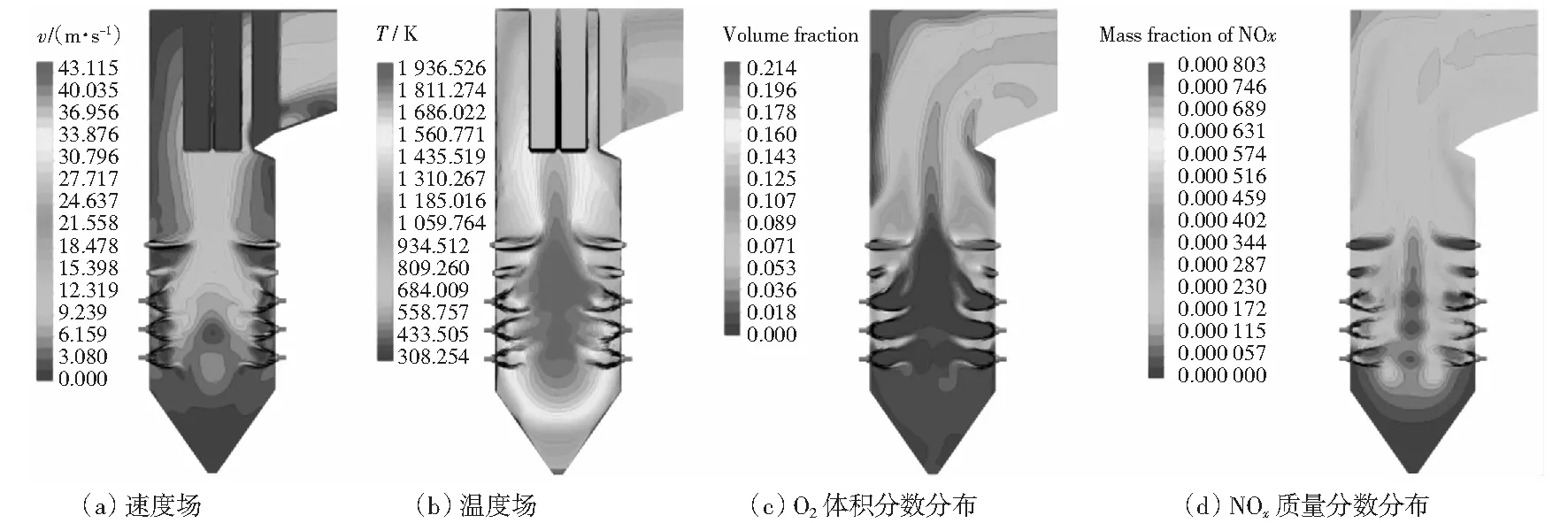

图3为550 MW运行工况的数值模拟结果,主要有燃烧器中心截面的速度场、温度场、O2体积分数和NOx质量分数的分布。

图3 中心截面上的模拟云图Fig.3 Simulation contour of central cross-section

由图3(a)可知,速度场分布显示燃烧器喷口附近形成内、外回流区,高速的燃尽风能够到达炉膛中心,对上升烟气有下压作用。由图3(b)的温度场显示在炉膛中心形成高温区(约1 940 K),燃尽风能够使未燃碳继续燃烧,炉膛上部也存在高温区,之后因为传热,烟温迅速下降。图3(c)的O2分布显示,主燃区呈欠氧区,燃尽风区域为富氧区。图3(d)NOx质量分数分布显示,在主燃区生成大量NOx,由于还原性气氛增强,NOx浓度会有所下降;在燃尽风区域,NOx浓度又有明显升高。

通过与实际测量数据对比,炉膛出口烟温、炉膛出口含氧量、NOx排放质量浓度的相对误差分别为2.94%,6.57%,5.51%,因此,数值模拟结果具有一定可靠性。

2.2 燃尽风率对燃烧的影响

2.2.1 沿炉膛高度分布的参数

在燃烧过程中,重点关注炉内温度分布以及氧浓度分布。图4、图5分别为3种工况(case1,case3,case5)下,炉内烟气温度与氧浓度随炉膛高度的变化。由图4可以看出,主燃区温度较高,在燃尽风喷入后,温度下降;随后由于未燃碳的燃烧,在燃尽风区,温度会形成高温区。燃尽风率越大,主燃区的温度越低,这是因为随着燃尽风率的增大,燃烧区欠氧环境加剧,煤粉颗粒不能充分燃烧,同时内、外二次风量减少导致内外回流区减小,也不利于燃烧。

图4 水平截面平均温度随炉膛高度的变化Fig.4 Distribution of average flue gas temperature along furnace height

图5 O2体积分数随炉膛高度的变化Fig.5 Distribution of O2 concentration along furnace height

图5显示,主燃区沿高度方向,O2体积分数在总体上保持下降的趋势;这是因为煤粉燃烧消耗大量O2,燃尽风补入以后,氧体积分数急剧增加,随后由于煤粉颗粒在燃尽区的燃尽,会逐渐降低。当燃尽风率升高时,主燃区的氧体积分数会有所下降,而在燃尽风区域,氧含量较高。

2.2.2 炉膛出口参数

图6为不同燃尽风率下,出口烟气NOx排放量与颗粒燃尽率,其中NOx换算到6%氧量下浓度。

图6 不同燃尽风率下的炉膛出口参数Fig.6 Furnace outlet parameters at various ratios of the upper OFA to the lower

当燃尽风率由20%增加到25%时,煤粉燃尽率降低了1.24%;当燃尽风率由25%增加至30%时,煤粉燃尽率降低1.66%.燃尽风率越大,主燃区的欠氧程度越大,未燃碳越多。但其对NOx的降低是有利的:当燃尽风率从20%增加至30%时,NOx浓度降低71 mg/m3,且当燃尽风率大于25%时,NOx浓度降幅较少。

2.3 上、下层燃尽风比例对燃烧的影响

2.3.1 沿炉膛高度分布的参数

图7、图8分别给出了不同上、下燃尽风比例下,炉膛的温度分布与O2体积分数分布。

图7 水平截面平均温度随炉膛高度的变化Fig.7 Distribution of average flue gas temperature along furnace height

图8 O2体积分数随炉膛高度的变化Fig.8 Distribution of O2 concentration along furnace height

由图7可知,上下燃尽风比例的变化对主燃区温度场的影响不大,主要区别在于燃尽区。当上、下燃尽风比例为1∶1(case6)时,燃尽区的温度最高;上、下燃尽风比例为3∶1(case8)时,燃尽区的温度最低。因为case6中,虽然燃尽风混入时间与case8一致,但接近主燃区的燃尽风量大,使未燃碳可以尽早获得氧气而燃烧。

图8显示,主燃区的O2分布差异很小。在26 m处附近,第一层燃尽风的喷入使得O2体积分数有了明显差异。case6下层燃尽风量大,O2体积分数比其余工况高,随后由于燃烧又呈下降趋势。在30 m处由于上层燃尽风的喷入,使得O2体积分数再一次升高。case8的下层燃尽风量小,不利于对煤粉颗粒的及时燃烧,因此O2体积分数比其余高。

2.3.2 炉膛出口参数

图9为不同上、下层燃尽风比例下,出口烟气NOx排放浓度与煤粉燃尽率。根据图9可知,接近主燃区的下层燃尽风量的减少,不利于颗粒在燃尽区的燃烧。同时,会造成空气分级作用加强,抑制NOx生成。上下燃尽风比例由1∶1增加到3∶1时,NOx质量浓度降低36 mg/m3,燃尽率降低了1.12%.

图9 不同上、下层燃尽风比例下的炉膛出口参数Fig.9 Furnace outlet parameters at various ratios of the upper OFA to the lower

3 结论

1) 布置两层燃尽风,对于调节炉内燃烧空气分级作用有更大的灵活性,不仅可以调节燃尽风率大小,同时可以针对燃尽风进行二次分配。

2) 在“分磨掺烧”锅炉中,配风方式对燃烧特性影响较大。随着燃尽风率的增加,主燃区欠氧加剧,煤粉颗粒不完全燃烧增加,燃尽率降低。同时,燃尽风率的增加使得空气分级作用增加,抑制NOx的生成。在燃尽风率20%~25%变化范围内,可保证较高煤粉燃尽率的同时,比较高效地减少NOx生成量。

3) 上、下层燃尽风比例变化时,主燃区的温度场和各气体组分场变化不大。随着上、下层燃尽风比例增大,下层燃尽风量减少,补燃推迟,不利于未燃碳在燃尽区内的燃尽。同时,下层燃尽风量减少,使还原区增大,促进NOx的还原。当该比例在3∶2左右时,综合效率最高。