基于ADAMS的滚筒平行度公差对输送带跑偏的影响

樊智敏,尹兆明,马秋艳

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.青岛市技师学院 轨道交通学院,山东 青岛 266229)

输送带跑偏是带式输送机运行过程中最常见的故障之一,不仅会影响物料的输送效率,而且会对带式输送机和人员安全构成威胁[1]。随着带式输送机向大运量、长距离和高带速方向发展,对输送带动态特性提出了更高的要求,输送带跑偏问题也备受重视[2-4]。目前对输送带跑偏的研究主要集中在跑偏原因、纠偏方法、跑偏危害和跑偏机理等方面,但在带式输送机动态特性基础上对跑偏问题影响因素的研究还存在局限性[5-9]。在实际生产中,滚筒材料的不均匀性和滚筒在加工和装配过程中的误差使驱动滚筒和从动滚筒存在平行度公差[10],从而使大位移、大变形和复杂受力在输送带上耦合[11],导致输送带因受力不均而出现跑偏现象。

本工作对由驱动滚筒和从动滚筒安装不平行引起的输送带跑偏现象进行受力分析,在机械系统动力学自动分析软件(ADAMS)中建立带式输送机的虚拟样机模型,并对输送带进行离散化处理,分析在不同驱动滚筒和从动滚筒平行度公差(d)下输送带的受力和偏移参数,为减少输送带跑偏提供依据。

1 滚筒安装不平行时输送带的受力分析

典型的带式输送机由输送带、驱动滚筒、从动滚筒、托辊、张紧装置和制动装置等组成,是一个复杂的刚柔耦合的机械系统[12-13]。为研究平行度公差对输送带跑偏的影响,对带式输送机结构进行简化处理,只保留驱动滚筒、从动滚筒和输送带,并以从动滚筒为基准轴,假设驱动滚筒、从动滚筒和输送带在加工过程中不存在误差。

1.1 平行度公差的计算

平行度是指两个平面或两条直线的平行程度,可以用一个平面或一条直线作为评价基准评价平面之间、直线之间或平面和直线之间的平行状态。平行度公差是一种定向公差,是被测要素在相对基准方向上允许的变动全量[14]。d的计算公式如下:

式中,L为驱动滚筒和从动滚筒的长度,φ为驱动滚筒的偏转角度。

1.2 输送带的受力分析

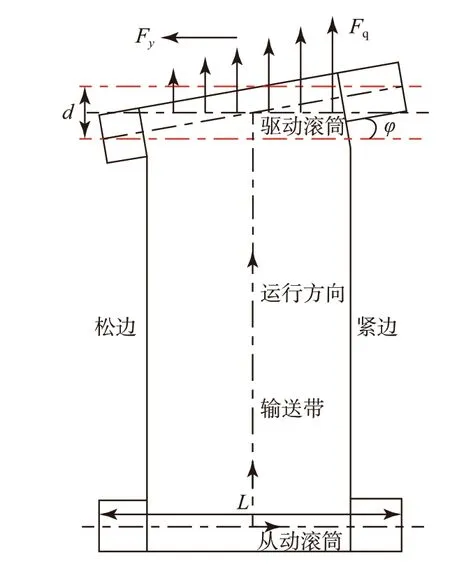

输送带跑偏是指输送带中心线偏离带式输送机中心线的现象。驱动滚筒和从动滚筒存在平行度公差时,输送带在滚筒两端的松紧度不一致。在该工况下,随着d增大,输送带的张力和法向接触力提高。输送带和滚筒之间的法向接触力可以分解为使输送带产生纵向移动的牵引力(Fq)和使输送带产生横向移动的轴向力(Fy)。当沿输送带宽度方向上的Fq不一致时,Fq呈递增或递减趋势,沿Fq递减方向上的Fy会使输送带向松边一侧跑偏,如图1所示[15]。因此输送带的张力、法向接触力和轴向力会对输送带跑偏产生较大影响。

图1 滚筒安装不平行时输送带的受力情况

2 虚拟样机模型的建立

2.1 输送带单元的动力学模型

为便于仿真计算,将含多点摩擦和接触的刚柔耦合系统动力学模型进行简化。输送带具有粘弹性,因此进行动力学分析时将输送带视为柔性体。相对输送带而言,带式输送机中的驱动滚筒、从动滚筒等部件的刚度较大,变形较小,可以视为刚体[16-17]。

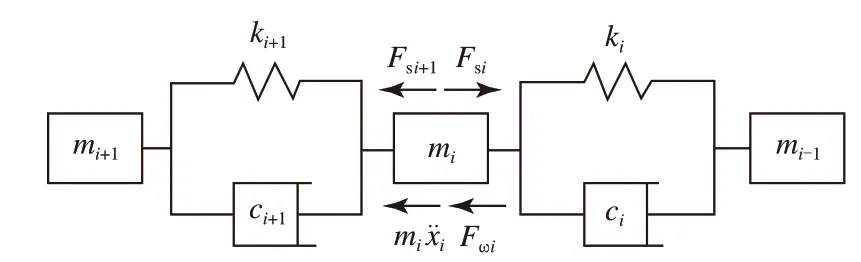

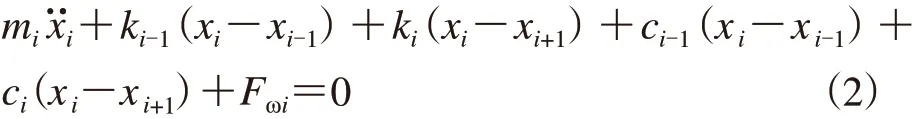

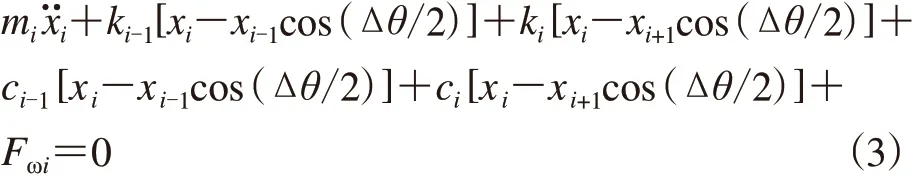

根据柔性多体动力学有限元法,可以将输送带划分为若干个具有质量、阻尼和惯性的单元。输送带单元在直线段和曲线段的动力学模型分别如图2和3所示。

图2 输送带单元在直线段的动力学模型

输送带单元在直线段的动力学方程[15]如下:

输送带单元在曲线段的动力学方程如下:

图3 输送带单元在曲线段的动力学模型

在图2和3与式中,i为输送带单元,mi,ki和ci分别为输送带单元的质量、刚度和阻尼,Fsi和Fωi分别为

2.2 带式输送机虚拟样机模型

2.2.1 参数

以某型号带式输送机为例进行分析,其滚筒和输送带的相关参数如下。

驱动滚筒/从动滚筒:材料 45#钢,轴间距 500 mm,弹性模量 1.95 105MPa,泊松比 0.28,密度 7.85 Mg m-3。

输送带:宽度 80 mm,厚度 3 mm,摩擦因数 0.3,包角 180°,带速度 1.7 m s-1,初始拉力 416 N,带刚度 8.5 107N m-1,阻尼系数 3.5 105N m-1s-1。

2.2.2 建模

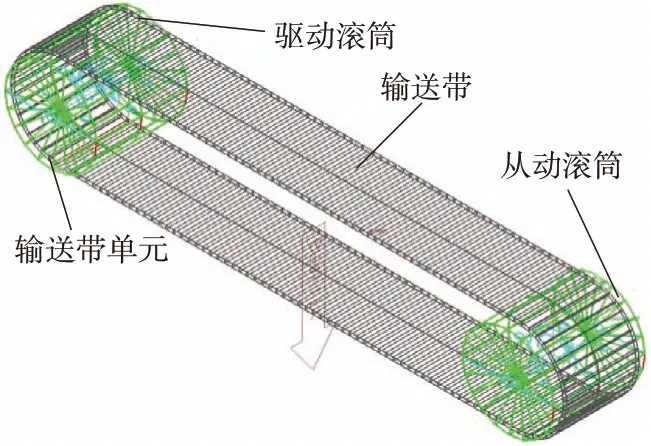

根据已知条件,在ADAMS软件中采用3D Links方法创建带式输送机虚拟样机模型,如图4所示,其中驱动滚筒按顺时针方向旋转[18]。

图4 带式输送机虚拟样机模型

3 输送带受力分析

输送带跑偏与输送带的张力、法向接触力和轴向力的变化密切相关。因此从带式输送机虚拟样机模型中选取某一输送带单元为研究对象,研究在不同d下输送带单元的张力、法向接触力和轴向力随运行时间的变化。

3.1 输送带单元的张力

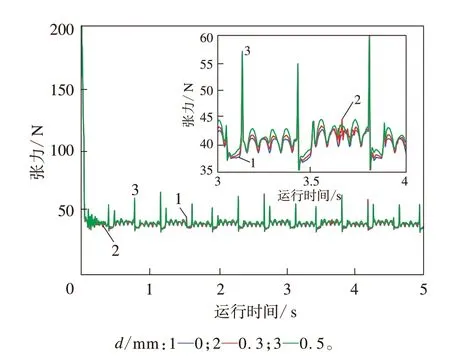

输送带单元的张力随运行时间的变化如图5所示。

图5 输送带单元的张力随运行时间的变化

从图5可以看出:在不同d下,输送带单元的张力随运行时间的变化趋势基本相同,均在经过较大幅度波动后逐渐趋于稳定,并呈相对稳定的周期性变化;当d分别为0,0.3和0.5 mm时,输送带单元的张力平均值分别为41.3,41.6和42.3 N,说明随着d增大,输送带单元的张力提高,且d越大,输送带单元张力的变化幅度越大。

3.2 输送带单元的法向接触力

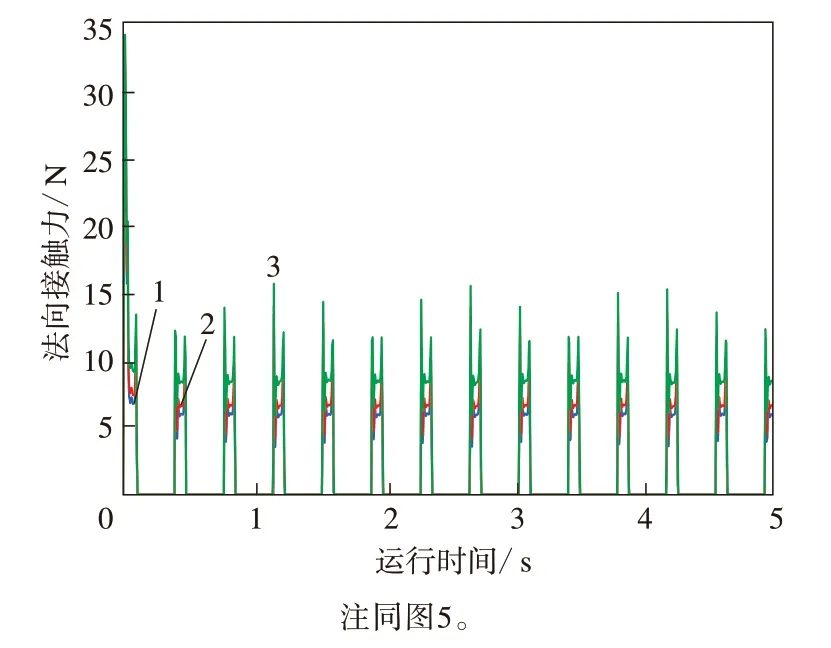

只有输送带单元与滚筒接触时才会产生法向接触力。法向接触力与滚筒之间会产生摩擦力,该摩擦力不仅会带动输送带绕滚筒运动,还会使输送带出现偏移[19-22]。输送带单元的法向接触力随运行时间的变化如图6所示。

图6 输送带单元的法向接触力随运行时间的变化

从图6可以看出:在不同d下,输送带单元的法向接触力随运行时间的变化趋势基本形同;在带式输送机稳定运行阶段,d分别为0,0.3和0.5 mm时,输送带单元的法向接触力分别为5.9,6.5和7.3 N,说明随着d增大,输送带单元的法向接触力提高;输送带单元刚进入滚筒时产生的法向接触力不仅突变明显,而且大于远离滚筒时的法向接触力。

3.3 输送带单元的轴向力

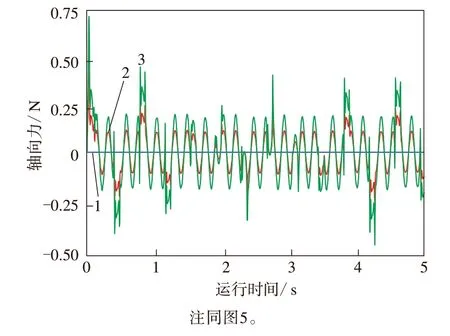

输送带单元的轴向力随运行时间的变化如图7所示。

图7 输送带单元的轴向力随运行时间的变化

从图7可以看出:输送带单元的轴向力随运行时间的变化呈正弦分布;d越大,输送带单元在某些位置突变和波动幅度越大,说明带式输送机运行越不稳定,输送带跑偏的可能性越大;在带式输送机稳定运行阶段,d分别为0,0.3和0.5 mm时,输送带单元的最大轴向力分别为2.591 3 10-15,0.1和0.18 N,即随着d增大,输送带单元的轴向力逐渐提高,且d=0时输送带单元依然受到较小的轴向力作用。

从以上输送带受力分析可知,在不同d下,输送带单元的张力、法向接触力和轴向力随运行时间的变化趋势基本相同。d与输送带的受力呈单调递增关系,随着d增大,输送带的张力、法向接触力和轴向力提高。此外,带式输送机在启动阶段的运行不稳定,输送带单元的张力、法向接触力和轴向力的变化都较明显。在带式输送机稳定运行阶段,由于输送带与滚筒的碰撞、动张力的变化和应力波的传播与叠加,输送带单元各项受力出现突变和波动,对输送带跑偏都会产生影响。

4 输送带偏移参数分析

输送带的偏移量是衡量输送带跑偏程度的关键因素,而输送带的偏移速度和偏移加速度是影响输送带偏移量的关键参数。以下研究在不同d下输送带单元的偏移速度、偏移加速度和偏移量随运行时间的变化。

4.1 输送带单元的偏移速度

输送带单元的偏移速度随运行时间的变化如图8所示。

图8 输送带单元的偏移速度随运行时间的变化

从图8可以看出:在带式输送机稳定运行阶段,输送带单元的偏移速度在不同d下的差异较明显,当d分别为0,0.3和0.5 mm时,输送带单元的最大偏移速度分别为3.8 10-10,80和140 mm s-1。可见随着d增大,输送带单元的偏移速度增大。

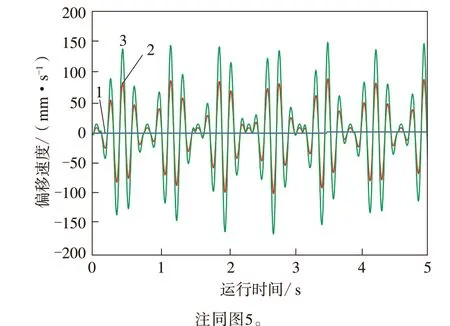

4.2 输送带单元的偏移加速度

输送带轴线方向上存在偏移加速度,表明输送带在运行过程中有跑偏趋势。输送带单元的偏移加速度随运行时间的变化如图9所示。

图9 输送带单元的偏移加速度随运行时间的变化

从图9可以看出:在不同d下,输送带单元的偏移加速度整体差异明显;当d分别为0,0.3和0.5 mm时,输送带单元的最大偏移加速度分别为0.023,3 216和5 320 mm s-2。可见随着d增大,输送带单元的偏移加速度逐渐增大。

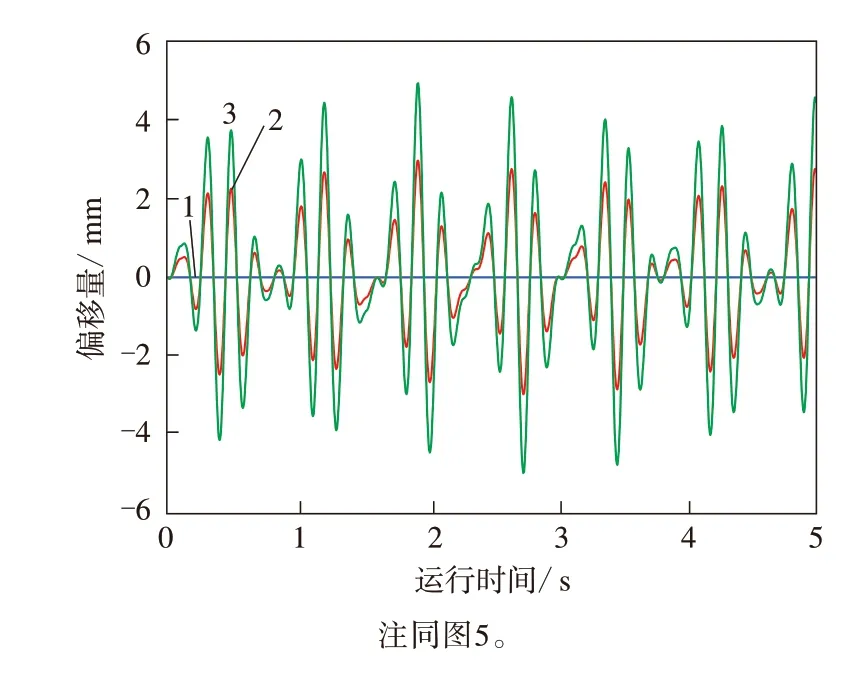

4.3 输送带单元的偏移量

输送带的偏移量决定输送带的跑偏程度。输送带单元的偏移量随运行时间的变化见图10。

图10 输送带单元的偏移量随运行时间的变化

从图10可以看出:在不同d下,输送带单元的偏移量峰值均出现在与滚筒接触的位置;在带式输送机稳定运行阶段,d为0,0.3和0.5 mm时,输送带单元的最大偏移量分别为9.299 10-16,2.25和4.75 mm。可见随着d增大,输送带单元的偏移量不断增大。

从以上输送带偏移参数分析可知,d与输送带的偏移参数呈单调递增关系,即随着d增大,输送带单元的偏移速度、偏移加速度和偏移量增大,输送带跑偏越严重。当d=0时,输送带单元受较小轴向力作用,在带式输送机开始运行的一段时间内,偏移参数未出现明显变化;随着运行时间延长,输送带单元的偏移参数逐渐增大,但变化幅度相对较小,输送带依然存在跑偏趋势。

5 结论

(1)输送带的张力、法向接触力和轴向力影响输送带的偏移,输送带张力提高会导致法向接触力和轴向力提高,从而使输送带跑偏。

(2)d与输送带的受力呈单调递增关系。在允许范围内,随着d增大,输送带单元的张力、法向接触力和轴向力提高,输送带的运行稳定性变差。

(3)d和输送带的偏移参数呈单调递增关系。d越大,输送带单元的偏移速度、偏移加速度和偏移量越大,输送带跑偏越严重。

(4)当d=0时,随着带式输送机运行时间延长,输送带单元的偏移参数逐渐增大,输送带依然存在跑偏趋势。

(5)随着d减小,输送带跑偏的可能性降低,对输送精度要求较高的带式输送机应安装相应的纠偏装置。