预应力混凝土连续箱梁顶推施工监测

陈伟庚

(中国铁路广州局集团有限公司 深圳工程建设指挥部,广东 深圳 518000)

桥梁顶推施工法具有对施工场地要求低、不需要借助支架及大型施工机械、施工过程不影响交通、施工周期短等优点[1],因此适用于跨越既有线路的桥梁施工。经过多年的不断发展,顶推施工工艺已日趋成熟[2-3],但由于在顶推施工过程中,主梁的受力远较常规施工方法复杂,体系转换频繁,桥梁各施工阶段的结构形式、边界条件、内力、变形都在不断变化。因此,对整个顶推施工过程进行监控,清楚地掌握结构在整个顶推施工过程中的受力、变形情况,对保证工程质量和施工安全有重要意义[4-6]。对于预应力混凝土连续箱梁顶推施工,应从梁体浇筑阶段的预应力张拉开始直到顶推就位落梁进行全过程的施工监测,以控制结构受力状态[7]。

本文基于一预应力混凝土连续箱梁跨既有铁路营业线顶推施工,针对工程特点制定监测方案。通过对梁体预应力张拉阶段、顶举及试顶推阶段、顶推阶段、落梁阶段结构应力及变形的监测,实现对顶推施工各阶段的控制。

1 工程概况

一铁路桥梁需要上跨既有高速铁路客运专线施工,桥梁设计跨径组合为(48.3+48.3)m,梁体为单箱单室、等高度、变截面箱梁,梁高4.0 m,箱梁顶板宽7.6 m,箱底宽4.6 m,下部结构为实体桥墩。为减小施工对运营线的影响,桥梁采用邻孔浇筑顶推就位的方式施工。设置30.6 m长钢导梁,其中嵌入混凝土内部长度为2.6 m。

箱梁安装采用18点步履式顶推方式,通过顶推竖向千斤顶抬高箱梁,通过水平千斤顶推进箱梁向前移动,顶推过程中进行方向控制及纠偏。由于连续梁位于半径800 m的曲线上,所以顶推过程走行轨迹是一条全长124.6 m、半径800 m的圆曲线。若按直线行走将偏离桥梁中心很远,因此施工过程中采用阶段性走切线的方式。

2 箱梁顶推施工监测方案

桥梁在预制及顶推过程中结构体系不断转换,正负弯矩交替出现,每个截面内力不断变化,梁体受力复杂;每个顶推阶段结束后,主梁可能会发生竖向及横向变形,线形控制十分重要;顶推过程中各墩除承受竖向压力外,还承受主梁和墩柱间摩擦力与顶推反力架的反力作用,应综合该桥的施工特点,制定各施工阶段的监测方案。主要监测内容如图1所示。

图1 箱梁顶推施工监测内容

2.1 箱梁顶推施工前监测

1)开展管道摩阻测试,确保预应力度,可对张拉力进行修正,并对预应力张拉过程中重要的参考指标伸长量进行修正,指导设计和施工。

2)在预应力张拉过程中监测结构关键截面应力及梁体线形,以控制梁体在预应力张拉前后线形变化,便于对梁体刚度进行评定。

3)为把握梁体静置阶段在收缩徐变作用下的线形及关键截面应变变化,开展监测工作。

4)为确保顶推过程中关键构件安全可控,结合理论计算结果,对钢导梁及其与主梁结合部位开展专项受力验证。

2.2 箱梁顶推施工过程监测

1)梁体关键截面应力及线形监测

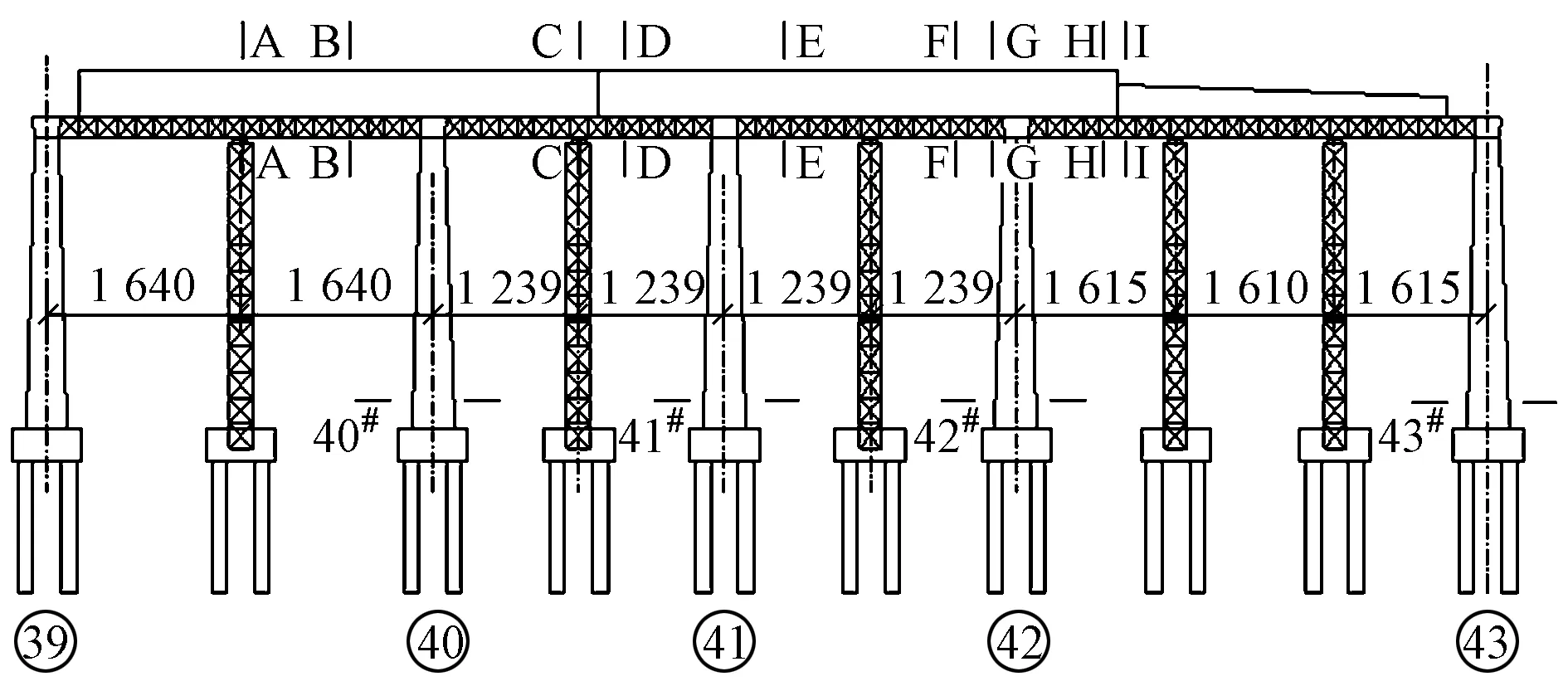

顶推过程中梁体关键截面应力监测主要在于把握结构的受力状态,避免因顶推过程中支点支撑状态的过大改变导致结构受力偏离设计状态。结构关键截面应力监测主要包括主梁跨中、墩顶截面以及顶推过程中控制截面监测。主要应力测试截面如图2所示,主梁、钢导梁截面均设置外贴应力测点,C,F,H截面处设置内埋应力测点,墩柱截面设置外贴应力测点。

图2 应力测试截面(单位:cm)

梁体线形监测主要包括主梁四分点竖向变形监测,以便通过梁体线形变化把握结构的实际受力状态。线形及空间变位测点布置如图3所示。线形测点主要布置在混凝土梁四分点以及钢导梁梁端,空间变位测点布置在混凝土梁二分点、钢导梁梁端以及各墩柱墩顶。

图3 线形及空间变位测点(单位:cm)

2)导梁关键截面应力及线形监测

关键截面主要是指钢导梁根部及钢导梁-混凝土梁结合部位。

3)墩柱空间变位监测

顶推过程中各墩除承受竖向压力外,还承受主梁底板下缘与墩顶间摩擦产生的水平推力与顶推反力架的反力作用,因此有必要对顶推过程中墩柱空间变位进行监测。

4)梁体及导梁空间几何形态监测

主要跟踪梁体、导梁在顶推过程中空间位移的变化,以便判定结构空间位置是否处于合理范围之内,对于出现的异常偏位现象采用纠偏的方式及时进行调整。梁体监测点主要包括梁体墩顶、导梁端测点。

5)顶升力跟踪监测

通过顶推控制设备监测顶推过程中千斤顶顶力的变化,用于评定顶推过程中顶升力分配的均匀性。

2.3 落梁阶段监测

落梁阶段对梁体关键截面受力及支座反力进行监测。梁体顶推就位后需拆除临时支撑,安放永久支座,落梁,为避免梁体恒载受力状态偏离设计要求,需对顶升、落梁前后的结构状态进行监测,分析结构受力状态变化,对于结构恒载受力偏离设计要求的工况,可通过调整支座反力的方式予以改善。

2.4 监测方法

1)应力监测方法

顶推过程中结构应力监测采用无线分布式结构应变监测系统,对涉及到施工建造过程中的构件应力、顶升力、温度监控、位移构建数据无线传输与采集控制平台,可以适应顶推过程中梁体空间位置不断变化、对实时数据要求高的特点,确保能够实时、动态地采集监测数据。

2)顶升力监测方法

滑箱、顶升系统、水平顶推系统、纠偏系统及相关构件组成顶推单元,多个顶推单元连接智能泵站后组成步履式顶推系统,多个顶推系统联接主控台后组成一套多顶同步步履式顶推系统,在总控台显示每个千斤顶的顶升力。

3)梁体及墩柱空间变位监测方法

梁体及墩柱空间变位采用全站仪进行监测,于结构监测部位布设棱镜,采用全站仪人工测读的方式跟踪梁体及墩柱的空间变位工况,根据梁体成桥后的轴线方向建立局部坐标系,在顶推过程中跟踪监测梁体空间(主要为横向)变位状况。

4)梁体及钢导梁竖向变形监测方法

梁体及钢导梁竖向变形采用全站仪进行监测,于结构监测部位布设棱镜,于关键工况测试梁体及导梁的竖向变形状况。

3 监测结果分析

3.1 梁体预应力张拉效果监测

在预应力张拉过程中关键截面(A,C,D)上下缘实测应力响应与理论计算变化规律在张拉完下缘预应力之后基本一致,数值基本吻合,截面轴向压应力数值较为接近。在张拉下缘预应力期间,推断由于梁体底部支架未拆除以及测量过程中温度的变化,导致理论计算与结构实际受力存在一定的偏差,预应力张拉效果总体满足设计要求。以A截面为例,各应力张拉工况对应的理论计算值与监测结果如图4所示,图中横坐标为各预应力钢束编号及相应张拉应力。

图4 A截面上下缘预应力张拉过程中应力变化

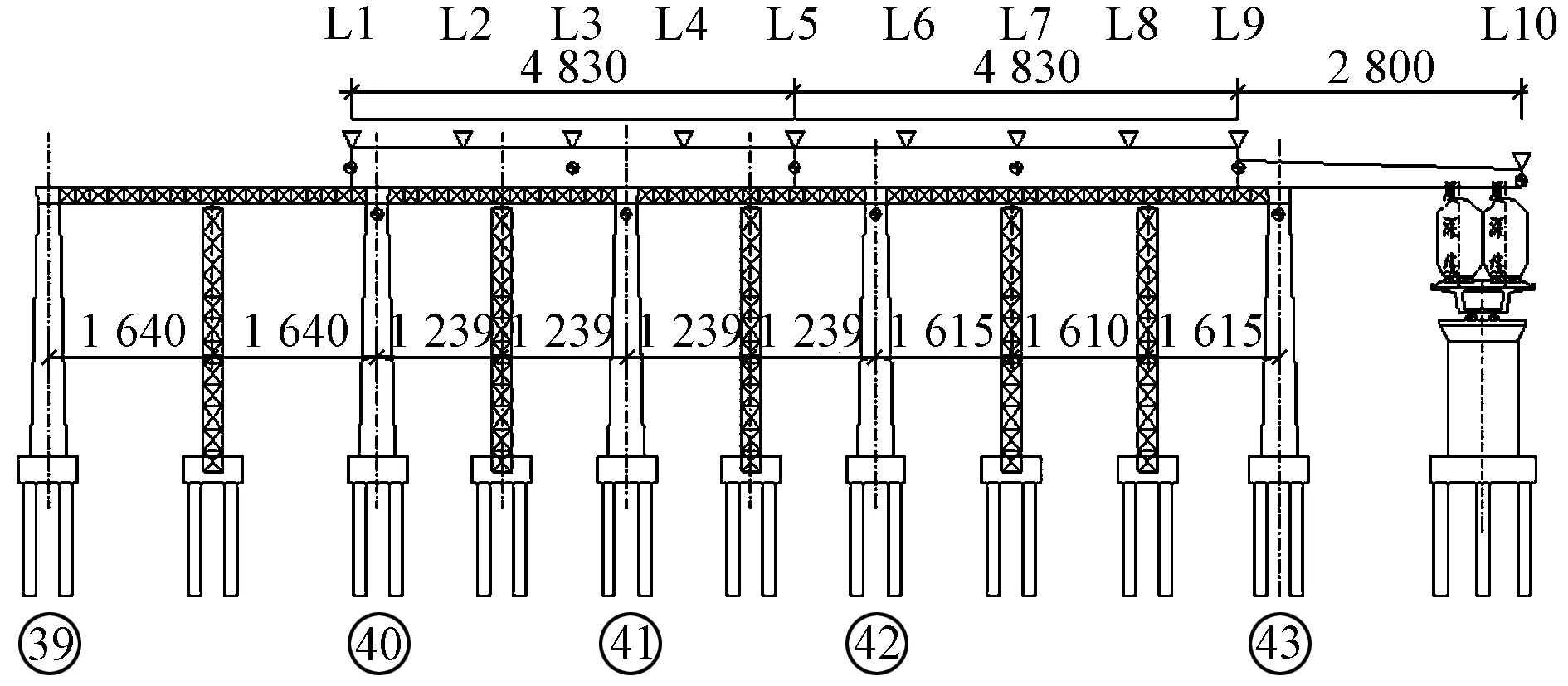

预应力张拉阶段,图3中所示的9个梁体线形测点的实测结果与理论响应结果的对比如图5所示。

图5 预应力分阶段梁体变形

图5表明:在预应力张拉过程中梁体实测变形与理论计算值变化规律有一定差别,变形数值与理论计算值相差较大。这与张拉预应力时梁体底部模板未拆除,梁体的支撑刚度不确定,张拉过程时间较长以及温度变化较大有关系。从现场监测结果看,梁体整体下挠。这是由于顶推前主要张拉梁体上缘的预应力,而梁底支撑的是贝雷架,刚度相对较小。从应力监测结果看,预应力张拉效果总体满足设计要求。

3.2 顶举与试顶推监测

3.2.1 称重试验

通过梁体顶举试验对全桥进行称重,得到梁体实际的总重,同时得到各个支反力的数值,为后续顶推提供初始状态。通过各墩上共12个千斤顶同步顶升,保持梁体处于顶升状态,将千斤顶油压换算成压力值。3次平均梁重 2 379.48 kN;摩擦因数 0.025 4;动静摩擦因数与施工方案一致,全桥水平顶推力约600 kN,满足顶举、推进、纠偏各工况设备要求。

3.2.2 试顶推试验

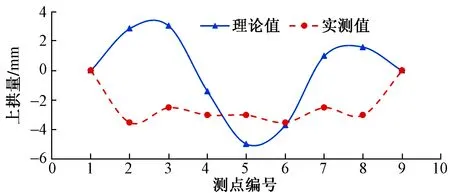

通过试顶推试验测试顶推过程中的摩擦因数,验证各个监控环节,为后续顶推提供依据。顶推过程中根据竖向顶压力以及纵向顶推力可以判断千斤顶在滑箱内的摩擦力大小,在43#墩接收前梁体前端达到最大悬臂,根据此时梁体所受应力大小判断后续梁体前端到达44#墩接收前最大悬臂状态梁体应力状况。实测最大悬臂状态梁体最大挠度为42.1 mm,导梁下挠值为155.1 mm,理论计算得梁体最大挠度为51.1 mm,导梁下挠值为158.6 mm。最大悬臂工况梁体及导梁实测挠度与理论计算较符合。顶举与试顶推过程包括以下5个工况:顶举、落梁、顶程1.3 m顶起、顶程1.3 m到位、43#墩接收。各工况下控制截面F,G,I实测应力变化见图6,可知其与理论计算值较吻合。

图6 顶举与试顶推试验应变实测值

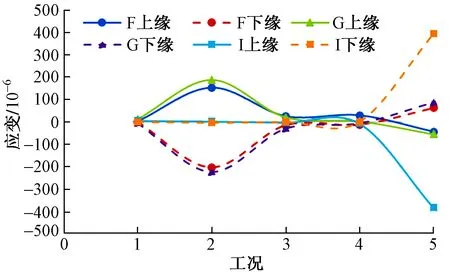

3.3 顶推阶段结构应力监测

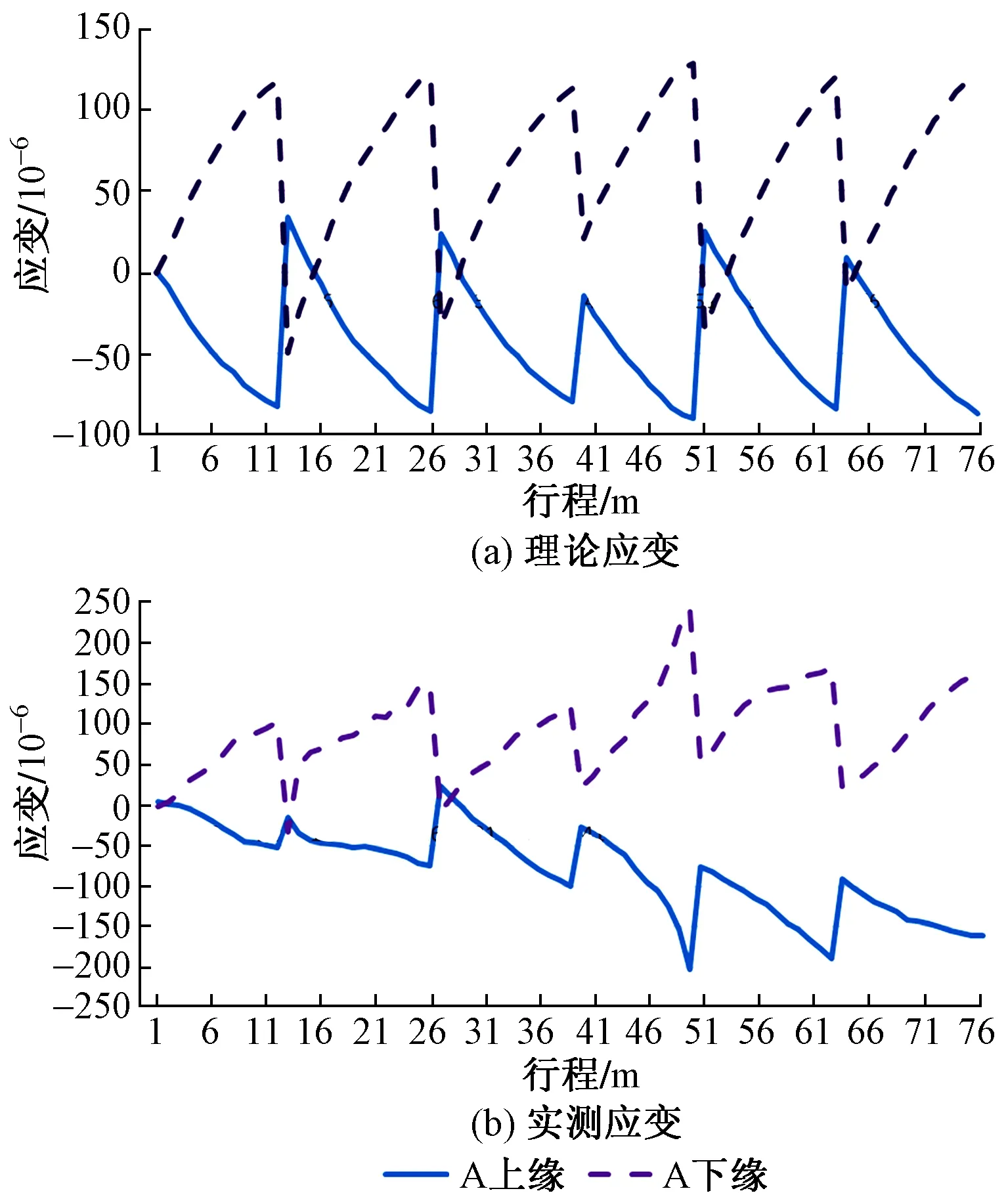

对各测试截面在顶推过程中的应力变化进行了监测,典型结构关键截面A截面实测与理论应变变化见图7。

图7 A截面上下缘应变随行程变化曲线

由图7可知:①预应力混凝土梁A~H截面在顶推过程中上下缘实测应变均处于结构受力安全范围之内,其中A~G截面实测受力规律及变形趋势与理论计算基本一致,但截面左右侧腹板受力呈现一定的不均匀性。左右侧受力不均匀主要由梁底千斤顶顶力不均匀造成,同步顶升过程中很难准确控制位移,预应力混凝土梁刚度大,不均匀位移会产生较大的内力,另一方面由于顶推时间跨度长,温度变化显著,温度补偿并不能完全消除温度变化引起的应力变化,使得梁体实际受力状态偏离了理论计算值。②钢导梁截面在顶推过程中左右侧钢导梁受力整体趋势一致,但顶推过程中左右侧钢导梁受力存在一定的不同步性,主要与左右侧支撑力不均有关。顶推过程中,实测钢导梁下缘最大拉应变为847×10-6,换算钢材应力为173 MPa,发生在44#墩支承于钢导梁中部,大于钢导梁试验时的146.5 MPa,但小于钢材的抗拉强度270 MPa。③在顶推过程中,各实测应变均在安全受力范围之内。

3.4 落梁阶段结构应力监测

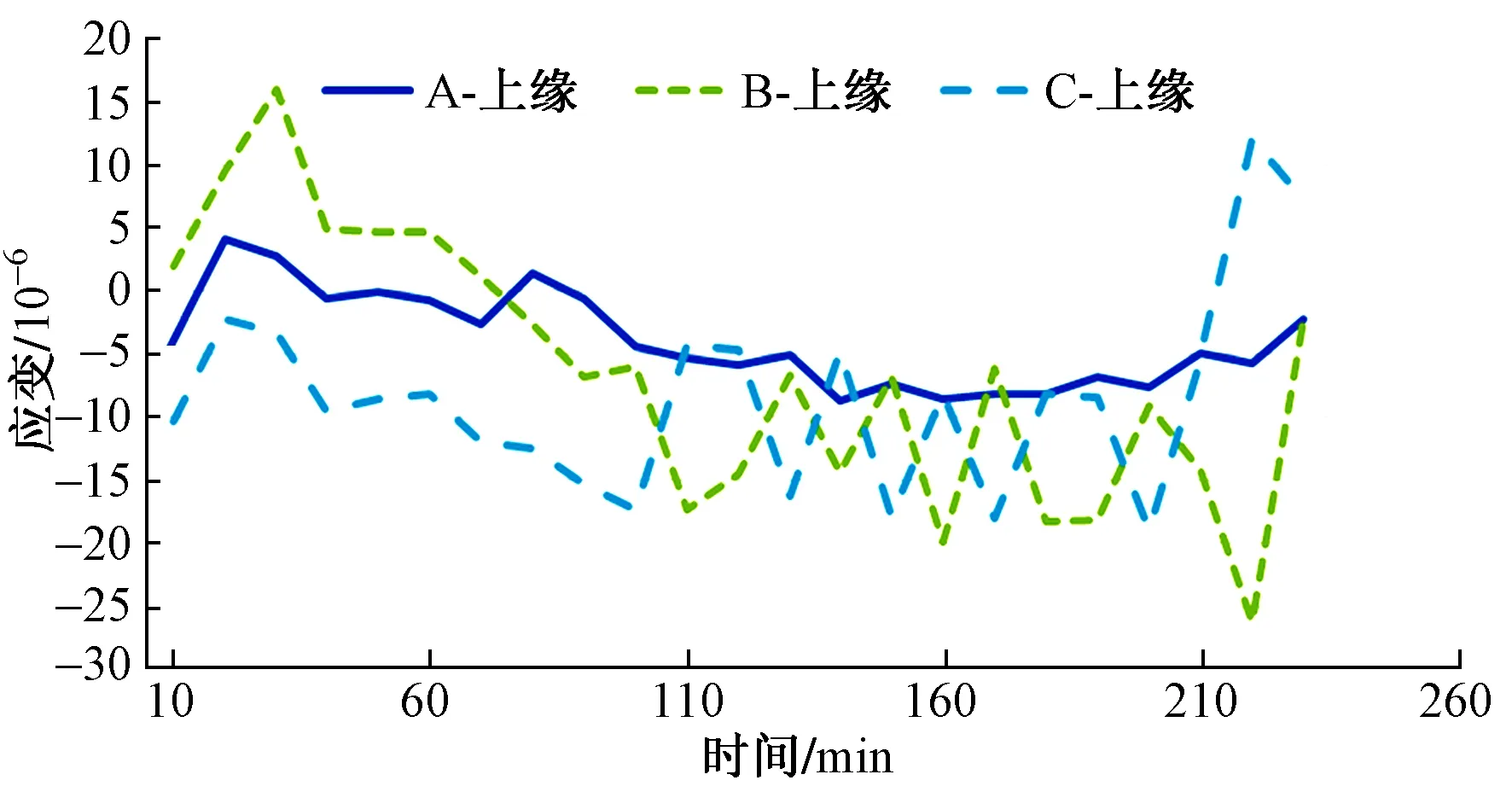

临时支撑安装完毕后,外侧落梁支撑千斤顶回油,临时支撑承担梁体重量,墩上操作人员根据梁体下落高度将落梁支撑上层垫块更换成不同厚度组合钢垫板;然后千斤顶加压将梁体顶升,使梁体脱离临时支撑,墩上操作人员拆除临时支撑上层垫块更换成不同厚度组合钢垫板,最后将落梁千斤顶回油,使梁体回落至临时支撑上,一个落梁循环结束。落梁阶段共持续230 min,落梁阶段梁体关键截面应变变化曲线见图8。

图8 落梁阶段梁体关键截面应变变化曲线

由图8可知:在落梁过程中梁体由于顶起与落下的循环受到了反复的应力变化,但应力较小。落梁到位后,梁体累计应变最大为7×10-6,可见落梁过程中梁体未产生内力。

3.5 横向偏位监测

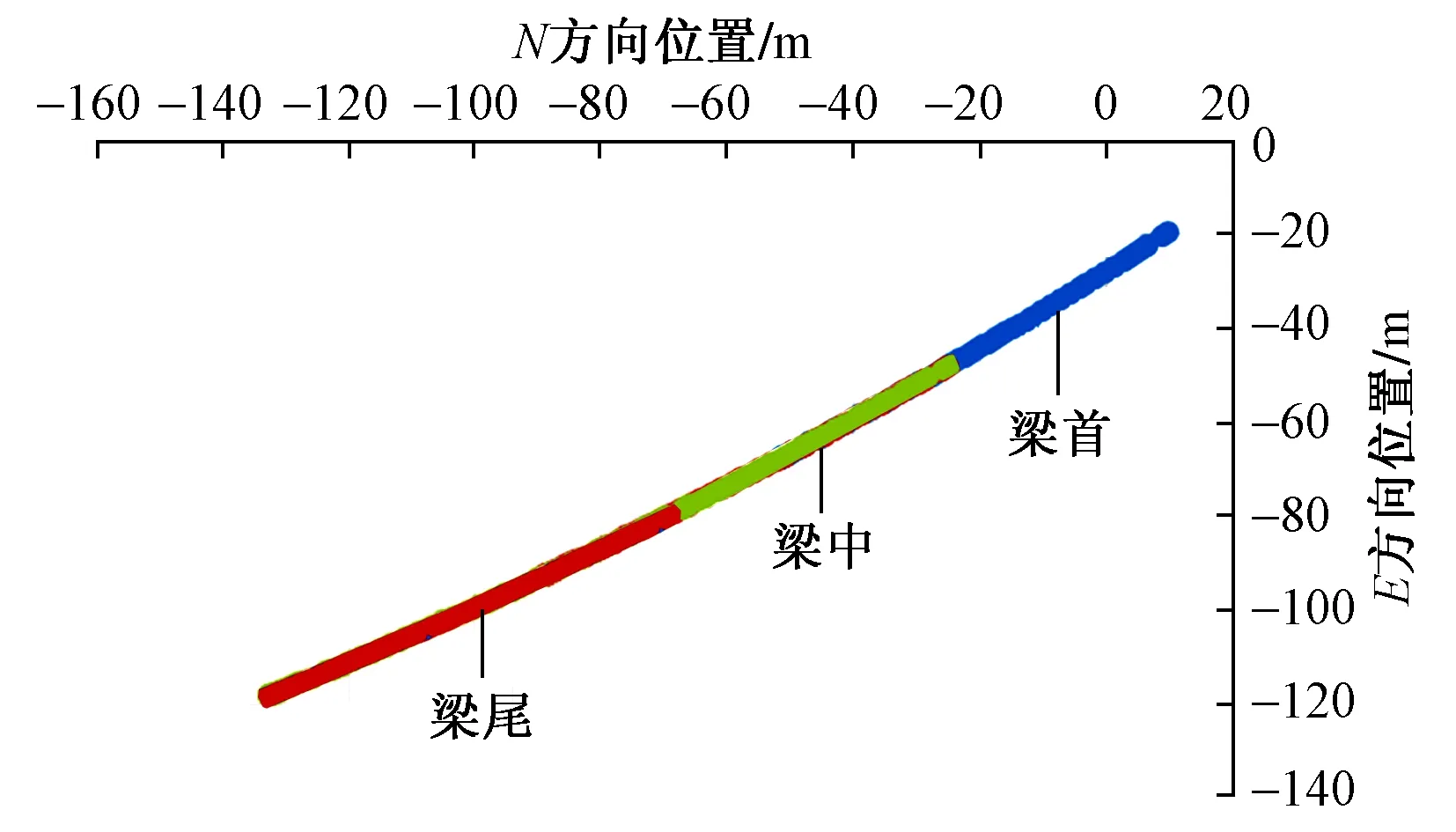

梁体推进轨迹位于半径为800 m的圆曲线上,如不加强顶推轴线过程控制,形成较大偏差,将在纠偏上存在很大难度,同时增加安全风险。在实际顶推过程中,梁体空间变位采用全站仪进行监测,于顶推现场附近高楼布设测站,在顶推过程中原则上按每顶进2 m(5个行程)进行一次梁体空间变位的监测,在关键位置适当加密测量。整个顶推过程为曲线顶推,通过靠近圆心侧纠偏千斤顶回程(按弦差比例同步位移控制),外侧纠偏顶按比例顶进且约束。关键测点平面位置在施工平面坐标系中的变化见图9。

图9 关键测点平面位置变化

由图9可知:与设计相比,在顶推过程中梁体虽然存在一定的偏位,但基本按照设计轨迹以曲线的路径行走,每5个行程进行一次平面位置监测,通过监测结果及时调整水平纠偏顶的参数,在随后几个行程里逐渐调整梁体的偏位。梁体最大的纠偏位移为4.6 cm,顶推就位后,梁端中线偏差0.1 cm,梁中中线偏差0.3 cm,梁尾中线偏差0.3 cm。

4 结论

1)预应力张拉阶段梁体张拉效果满足设计要求。

2)顶举与试顶推阶段顶推系统工作正常,受力状态与计算值吻合良好。

3)顶推阶段梁体和导梁左右侧受力存在一定的不均匀性,但均在安全范围之内,此外通过监测数据对梁体进行纠偏,使得整个顶推过程中梁体横向偏位很小,基本按照设计轨迹以曲线路径行走。

4)落梁阶段梁体累积应变较小,落梁过程未对梁体产生内力。

综上所述,本文通过对梁体预应力张拉阶段、顶举及试顶推阶段、顶推阶段、落梁阶段结构应力及变形的监测,实现了顶推施工各阶段控制,为同类型桥梁顶推施工过程控制提供了参考。