一种四轴精密车床新型夹具的研制及应用

周志平 盛 科 陈 勇

(空军航空维修技术学院,长沙 410124)

1 研究背景

传统的车床装夹工件是通过三爪卡盘实现的,三爪卡盘夹持住工件的一端带动工件旋转,这种装夹方式一次只能加工工件的一端,当需要加工工件的另一端时,需要将工件拆下,重新装夹后再进行加工,二次装夹后所带来的主要问题是:工件同轴度误差较大。

本文设计了一种在四轴精密车床上使用的新型夹具,该夹具通过设置第一工件主体定位装置和第二工件主体定位装置来放置两工件;通过第一工件端面定位装置和第二工件端面定位装置同时对两工件进行准确定位;用旋转驱动装置驱动旋转轴转动,带动压板压紧和松开工件。该夹具可以一次准确定位和装夹两个工件,极大提高了被加工零件的加工精度和加工效率。

2 新型夹具主要结构及工作原理

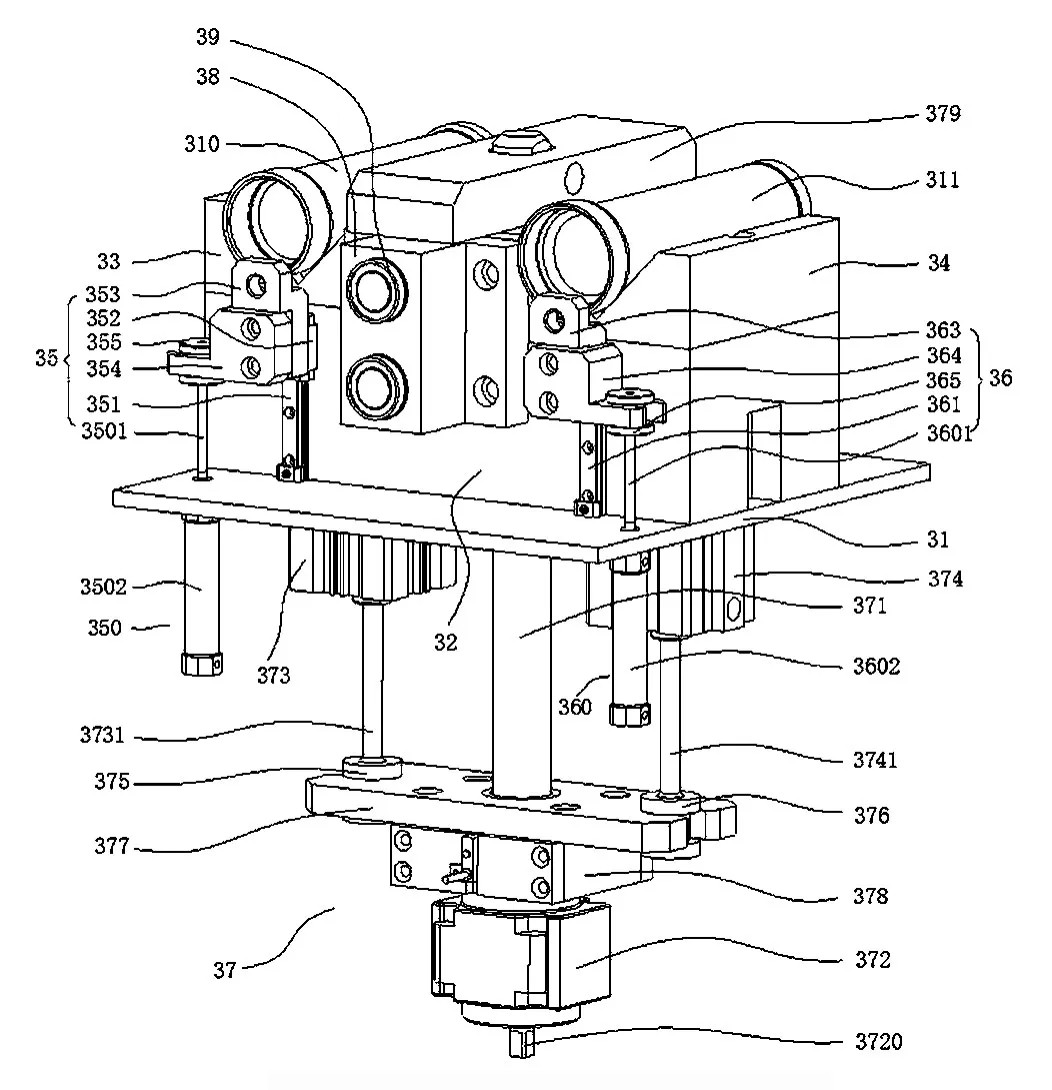

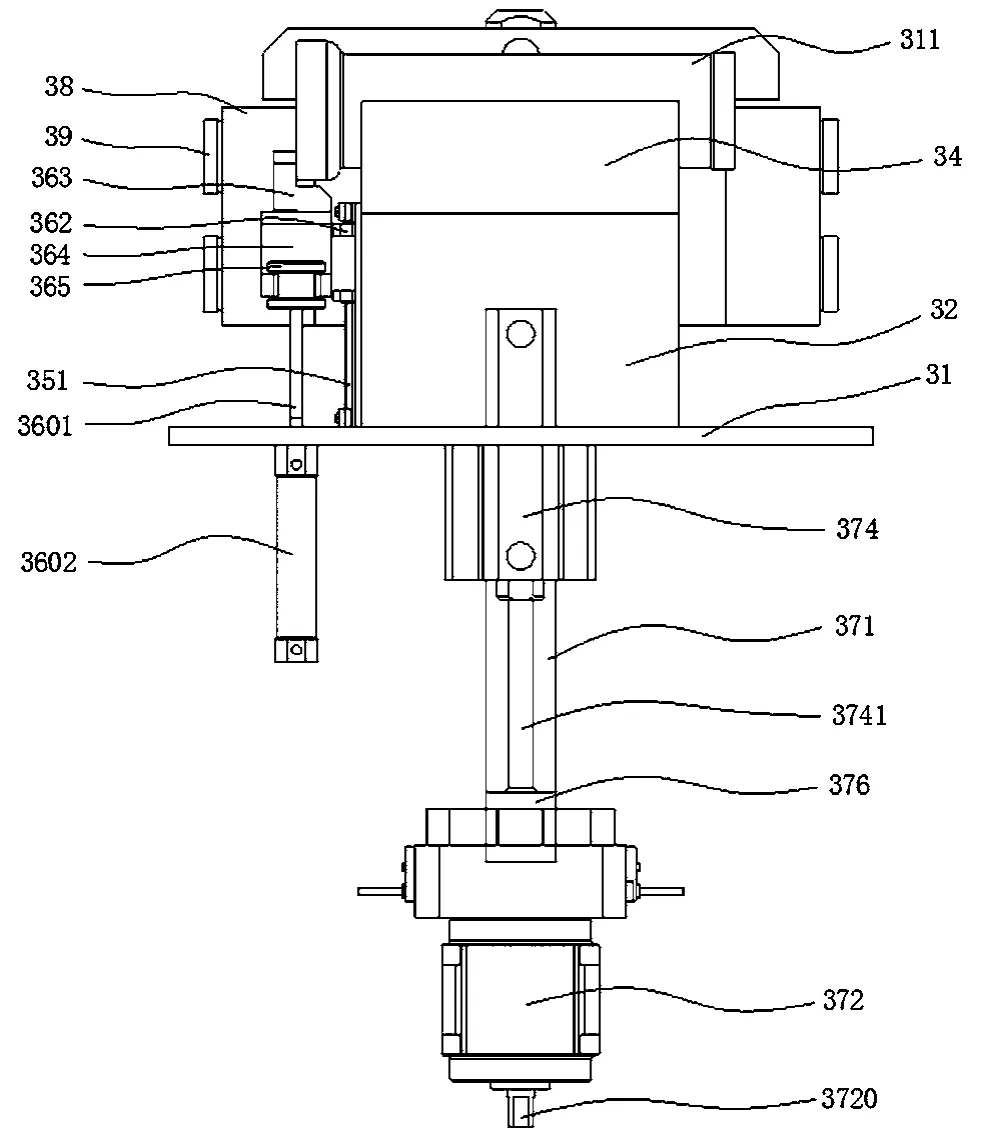

如图1、图2和图3所示,本四轴精密车床夹具,包括安装板1,在安装板1上设置有基座2,在基座2上设置有第一V形块3和第二V形块4;在第一V形块3的一端位于基座2上设置有第一工件端面定位装置5;在第二V形块4的一端位于基座2上设置有第二工件端面定位装置6。

第一工件端面定位装置5包括第一滑轨51、第一滑块52、第一定位块53、第一连接块54、第一卡扣55和第一推拉气缸50,第一滑轨51设置在基座2上,第一滑块52滑动地设置在第一滑轨51上,第一定位块53设置在第一滑块52上,第一连接块54设置在第一定位块53上,第一卡扣55设置在第一连接块54上,第一推拉气缸50的活塞杆501与第一卡扣55连接,第一推拉气缸50的缸体502设置在安装板1上。活塞杆501驱动第一卡扣55、第一连接块54、第一定位块53和第一滑块52沿第一滑轨51上下运动给工件10提供定位。

第二工件端面定位装置6包括第二滑轨61、第二滑块62、第二定位块63、第二连接块64、第二卡扣65和第二推拉气缸60,第二滑轨61设置在基座2上,第二滑块62滑动地设置在第一滑轨61上,第二定位块63设置在第二滑块62上,第二连接块64设置在第二定位块63上,第二卡扣65设置在第二连接块64上,第二推拉气缸60的活塞杆601与第二卡扣65连接,第二推拉气缸60的缸体602设置在安装板1上。活塞杆601驱动第二卡扣65、第二连接块64、第二定位块63和第二滑块62沿第二滑轨61上下运动给工件11提供定位。

图1 夹具结构示意图

在基座2下面设有旋转夹持装置7,旋转夹持装置7包括旋转轴71、马达72、第一夹持气缸73、第二夹持气缸74、第三卡扣75、第四卡扣76、推拉板77、固定块78和压板79。第一夹持气缸73和第二夹持气缸74的缸体均固定在基座2上,第一夹持气缸73的活塞杆731通过第三卡扣75与推拉板77相连,第二夹持气缸74的活塞杆741通过第四卡扣76与推拉板77相连,固定块78安装在推拉板77上,马达72的本体安装在固定块78上,马达72的输出轴720与旋转轴71的下端相连,压板79安装在旋转轴71的上端。第一夹持气缸73的活塞杆731和第二夹持气缸74的活塞杆741推动推拉板77带动第三卡扣75、第四卡扣76、推拉板77、固定块78、旋转轴71、压板79和马达72上下运动为压板79压紧工件10和工件11提供压力,马达72带动旋转轴71旋转,方便放置和取出工件10和工件11。

图2 夹具俯视图

图3 夹具右视图

3 新型夹具设计的主要技术方案

为提高零件的加工精度和加工效率,四轴精密车床新型夹具所采用的主要技术方案是:首先设计安装板,在安装板上设置基座,在基座上设置第一工件主体定位装置和第二工件主体定位装置,在第一工件主体定位装置的一端位于基座上或安装板上设置有第一工件端面定位装置,在第二工件主体定位装置的一端位于基座上或安装板上设置有第二工件端面定位装置,在基座下面设有旋转夹持装置,旋转夹持装置包括旋转轴和旋转驱动,旋转轴的一端设置在旋转驱动上,旋转轴的另一端穿过基座,穿过基座的一端设置有压板。第一工件主体定位装置和第二工件主体定位装置为放置工件设置,工件通过第一工件端面定位装置和第二工件端面定位装置来限制轴向自由度,这种设置操作方便,只需要将工件放到第一工件主体定位装置和第二工件主体定位装置上,再将工件靠到第一工件端面定位装置和第二工件端面定位装置即可,工件放置好后,用旋转驱动装置驱动旋转轴转动带动压板压紧和松开工件。该夹具结构简单,运行可靠。夹具结构示意图见图1,夹具俯视图和右视图分别见图2和图3。

第一工件主体定位装置和第二工件主体定位装置均为V形块,第一工件主体定位装置为第一V形块,第二工件主体定位装置为第二V形块。采用V形块定位工件,生产制造成本低、定位准确。

第一工件端面定位装置包括第一滑轨、第一滑块、第一定位块、第一连接块和第一卡扣和第一推拉气缸。第一滑轨设置在基座上,第一滑块滑动地设置在第一滑轨上,第一定位块设置在第一滑块上,第一连接块设置在第一定位块上,第一卡扣设置在第一连接块上,第一推拉气缸的活塞杆与第一卡扣连接。

第一推拉气缸的缸体设置在安装板上。第一卡扣与第一推拉气缸的活塞杆连接,通过驱动第一推拉气缸,第一推拉气缸的活塞杆能驱动第一定位块沿第一滑轨运动,当工件定好位,压板压住工件后,第一推拉气缸的活塞杆驱动第一定位块沿第一滑轨远离第一V形块,解除对工件端面的阻挡,为刀具腾出加工空间。

第二工件端面定位装置包括第二滑轨、第二滑块、第二定位块、第二连接块和第二卡扣和第二推拉气缸,第二滑轨设置在基座上,第二滑块滑动地设置在第二滑轨上,第二定位块设置在第二滑块上,第二连接块设置在第二定位块上,第二卡扣设置在第二连接块上,第二推拉气缸的活塞杆与第二卡扣连接,第二推拉气缸的缸体设置在安装板上。第二卡扣与第二推拉气缸活塞杆连接,通过驱动第二推拉气缸,第二推拉气缸的活塞杆能驱动第二定位块沿第二滑轨运动,当工件定好位,压板压住工件后,第二推拉气缸的活塞杆驱动第二定位块沿第二滑轨第二V形块,解除对工件端面的阻挡,为刀具腾出加工空间。气缸结构简单,维修更换方便,是满足本结构功能要求的最佳选择。

旋转夹持装置还包括第一夹持气缸、第二夹持气缸、第三卡扣、第四卡扣、推拉板和固定块,第一夹持气缸的缸体和第二夹持气缸的缸体设置在基座上,第三卡扣和第四卡扣设置在推拉板上,第一夹持气缸的活塞杆和和第三卡扣连接,第二夹持气缸的活塞杆和第四卡扣连接,固定块设置在推拉板上,旋转驱动为马达,马达设置在固定块上,马达的输出轴与旋转轴连接。第一夹持气缸和第二夹持气缸通过推板和旋转轴为压板压紧工件提供压力。选择气缸为动力来源,结构简单,维修更换方便,是满足本结构功能要求的最佳选择。旋转驱动为马达,工件放置好后,第一夹持气缸和第二夹持气缸驱动推板和旋转轴带动压板远离工件,马达带动旋转轴旋转一个角度,第一夹持气缸和第二夹持气缸驱动推板和旋转轴带动压板接近工件直至将工件压紧,马达运行可靠,既简化结构,又能满足功能要求。

4 新型夹具的应用方法

工作时,第一推拉气缸50的活塞杆501推动第一卡扣55、第一连接块54、第一定位块53和第一滑块52沿第一滑轨51向上运动;第二推拉气缸60的活塞杆601推动第二卡扣65、第二连接块64、第二定位块63和第二滑块62向上运动,将工件10放在第一V形块3上,工件10的一端与第一定位块53接触;将工件11放在第二V形块4上,工件11的一端与第二定位块63接触,启动第一夹持气缸73和第二夹持气缸74,第一夹持气缸73的活塞杆731通过第三卡扣75、第二夹持气缸74的活塞杆741通过第四卡扣76同时将推拉板77往上拉,固定块78和马达72跟推拉板77同时上移,旋转轴71推动压板79上移;马达72启动,马达72的输出轴720旋转90度后,第一夹持气缸73的活塞杆731通过第三卡扣75、第二夹持气缸74的活塞杆741通过第四卡扣76同时将推拉板77往下拉,旋转轴71推动压板79下移,直至压板79将工件10和工件11压紧,工件10和工件11被压紧后,第一推拉气缸50的活塞杆501推动第一卡扣55、第一连接块54、第一定位块53和第一滑块52沿第一滑轨51向下运动,使第一定位块53远离工件10;第二推拉气缸60的活塞杆601推动第二卡扣65、第二连接块64、第二定位块63和第二滑块62向下运动,使第二定位块63远离工件11,即可开始车削加工。

5 结语

本新型夹具一次可以装夹两个工件,生产效率高;工件定位方法准确、可靠,制造成本低;选择气缸为执行元件,使气缸带动压板压紧工件,完成工件紧固,夹紧装置结构简单、运行可靠,维修更换方便;用马达驱动旋转轴旋转带动压板旋转,方便放置和取出工件,不仅满足了功能要求,而且极大提高了零件加工精度和生产效率,特别适合大批量生产两端都需要加工的工件。