X射线衍射法测量残余应力的相对误差及不确定度评定

张 杰 付雪松 刘崇远

(1 中国航空制造技术研究院,北京 100024) (2 大连理工大学材料科学与工程学院,大连 116085)

文 摘 利用原位拉伸机进行单轴连续加载,对X射线法测量钛合金残余应力的应力增量进行验证;依据JJF 1059.1-2012标准,对钛合金高应力标样(-659±35) MPa的测量不确定度进行评定。结果表明,X射线衍射法测得残余应力的增量与理论计算应力增量有较好的一致性,随着应力水平的增加,应力增量的相对误差保持在11%以内。以测量重复性、应力常数K、应力因子M为不确定度分量对测量不确定度进行了评定,所得扩展不确定度为±32 MPa。

0 引言

残余应力的产生和存在对结构件的强度、刚度、断裂韧度、损伤容限、疲劳性能和耐蚀性等性能产生重要影响,是结构完整性评价的重要指标[1-2]。

随着人们对残余应力认识水平的提高,相继提出了一系列的测量方法[3-10],其中X射线衍射法作为一种无损测试方法,因具有理论严谨,方法成熟,测试高效方便等特点,己广泛应用于科学研究和工业生产的各个领域之中[11-12]。

由实验误差理论得知,一切测试都有误差的存在,对于使用X射线衍射法进行残余应力研究的人员来讲,X射线衍射法本身的测量精度以及用X射线法进行残余应力测试的误差为多少是常常被提及和讨论的问题[13]。误差的定义是指测量结果与被测量真值之差,由于人类认识的局限性和测试方法的局限性,在绝大多数情况下真值是未知的,目前国际上约定一致的做法是,使用测量不确定度描述测量结果的分散性[14]。EN ISO/CEI 17025标准中规定,任何测试结果应同时给出测量不确定度,否则结果不能进行比较或建立一定标准范围内的测量一致性[15]。

本文使用原位拉伸机对X射线法测量Ti-6AL-4V合金的残余应力结果进行验证,对比不同载荷条件下的理论应力增量和X射线法实测所得应力增量之间的相对误差,并以钛合金高应力标样为例,进行钛合金X射线法残余应力测试结果不确定度评定,为今后各种测试方法的可比性研究提供参考。

1 试验

试验材料采用两种不同表面状态的Ti-6AL-4V合金。在锻坯上切取2个板状原位拉伸试样。标距段尺寸为25 mm×3.5 mm×2.5 mm(长×宽×高)。机加工后的样品在真空热处理炉中经650℃保温时间2 h的去应力退火处理,标记为1#,再进行湿喷丸强化处理,喷丸强度为0.5 mmN,覆盖率200%,标记为2#。

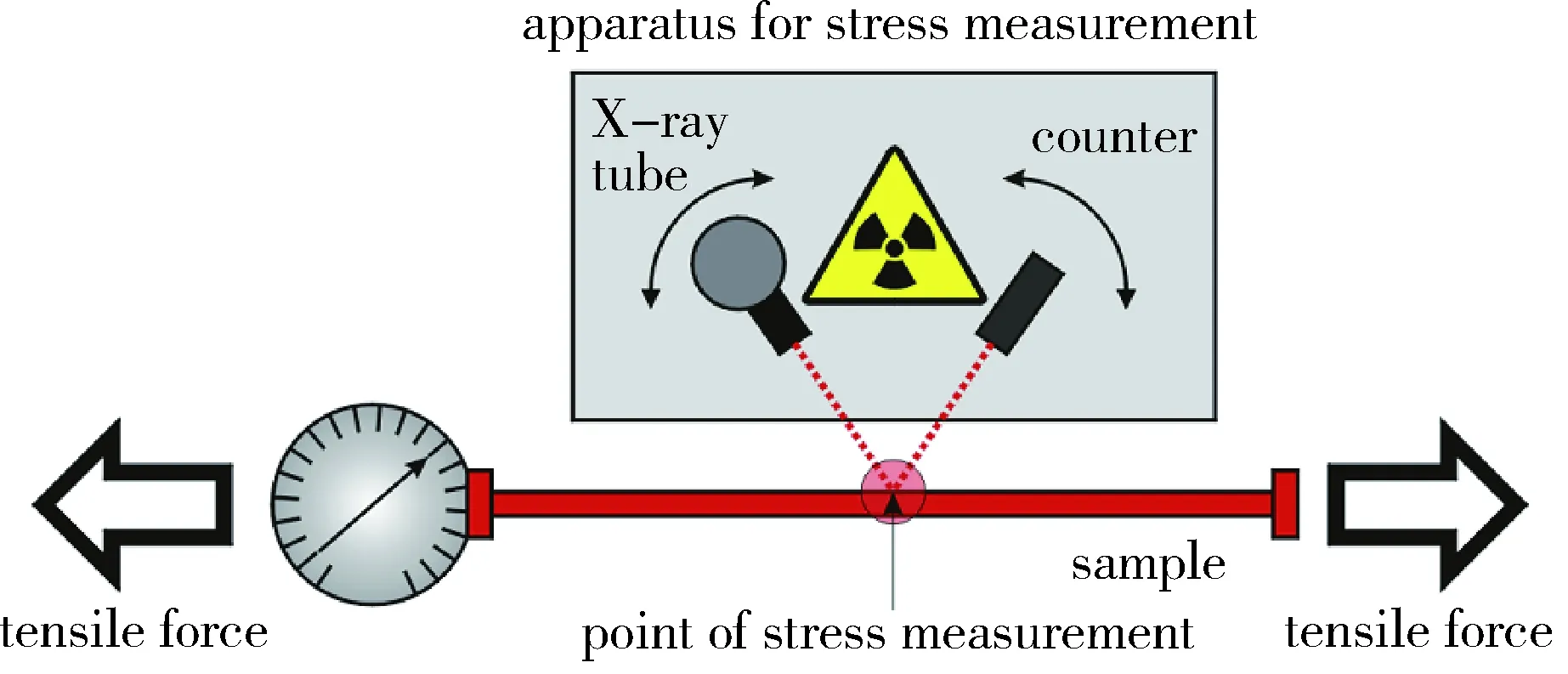

利用原位拉伸机对试样进行单轴加载,载荷范围:0~7 kN,采用LXRD残余应力仪对不同载荷条件下试样标距中心的残余应力进行测试,图1为试验过程示意图。

图1 连续加载条件下测试表面残余应力试验示意图Fig.1 Schematic representation of the X-ray stress measureme-nt as performed on a specimen under the effect of constant load

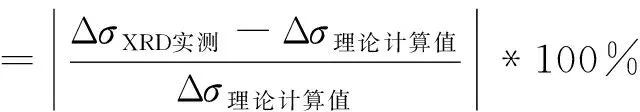

以原位拉伸机所提供的应力值为约定真值(理论计算值),利用公式(1)~(3)计算出X射线法测量残余应力的相对误差。

(1)

ΔσXRD实测=σ某一载荷-σ零加载

(2)

(3)

式中,ΔσXRD实测为XRD法实测残余应力的应力增量;Δσ理论计算值为理论计算应力增量;F为外加载荷;S为截面面积。

依据EN 15305—2008[16]标准进行X射线残余应力测试,每个载荷条件下连续测量三次取平均值。具体参数如下:Cu靶,准直管直径2 mm,α-Ti(213)晶面,X射线弹性常数11.887 8 Pa-1。增加±3°的摇摆角度以提高衍射峰强度,改善峰形。不确定度评定的测试样品选择钛合金高应力标样(-659±35) MPa,采用LXRD残余应力仪对标样中心点进行10次测量,每次测试完毕都将标样移走再重新聚焦。

2 测试结果

在不同载荷条件下的表面残余应力增量变化如图2所示。图2(a)可以看到,受试样机加工表面粗糙度等因素的影响,同一载荷条件下的三次测量结果存在微小差异。相对误差方面,当应力值小于500 MPa时,应力增量的相对误差在8%~11%范围内变化,当应力值超过500 MPa时,应力增量相对误差在4%~10%范围内变化。

图2 单轴拉伸条件下试样残余应力增量变化Fig.2 Variation of residual stress increment under uniaxial tension condition

图2(b)可见,由于2#样品表面经过喷丸强化处理,使得表面晶粒得到细化,为X射线法测试残余应力提供了更多参与衍射的晶面数量,增强了数据采集的统计性,因此测试结果的精确性和重复性明显提高。从相对误差变化线可以看出,当测试应力水平在0~800 MPa范围内时,应力增量的相对误差在2%~9%之间变化。

图3为两种样品X射线衍射法所得应力增量与理论计算应力增量的线性相关性,两种表面状态下所得数据线性关系较好,对于1#试样来说,线性相关系数R2为0.997 45,对于2#试样来说,线性相关系数R2为0.999 68。由以上加载试验结果的对比分析可知,X射线衍射法测试钛合金残余应力增量的相对误差保持在11%以内,可以满足工程应用的要求。

图3 表面应力增量与理论值之间的线性相关性Fig.3 Linearity of stress increment between XRD measurement and theoretical calculation

3 XRD法残余应力测试结果不确定度分析

3.1 不确定度分量的确定

X射线法残余应力测试结果的不确定度来源较多,包括:设备因素(衍射仪校准、衍射几何的分散度),衍射参数(衍射角数量、准直器尺寸、弹性常数、峰形拟合模型),材料状态(晶粒的各向同性、样品尺寸、结构缺陷、表面状态)和操作者(样品放置、参数设定)等。材料表面某一方向上的残余应力可依据公式(4)计算求出:

σ=KM

(4)

对于使用标样校准合格的测试系统来说,可以认定系统误差已修正或消除,则对测量不确定度影响较大的三个因素为(1)测量重复性,(2)应力常数K的选定,(3)应力因子M的斜率拟合。对于测量结果重复性引入的不确定度可通过对独立重复测试结果进行统计分析方法进行评定,属于A类评定方法。通常情况下待测样品并不指定应力常数或提供额外样品用于应力常数实际标定,试验者将通过提供的材料信息预估或选定一个应力常数,通常情况下预估的数值与真实值的误差在±3%以内,由此带来的不确定度可按B类不确定度评定。应力因子M的求取,涉及到对衍射峰的拟合以及衍射角(2θ)与sin2ψ的拟合,而这些工作现都通过商业测试分析软件来完成,拟合所产生的误差是以“±统计误差”的形式出现在应力测试结果之后,因此这部分误差也按B类不确定度进行评定。

3.2 不确定度计算

3.2.1分量计算

(1)测量重复性的不确定

对钛合金高应力标样(-659±35)MPa进行10次测量,结果如表1所示。

表1 钛合金高应力标样残余应力测试结果

每次测试完毕都将标样移走再从新聚焦,测试结果包括了设备重置和对同一测试点复位的精度。对测试结果进行平均值计算并求得标准差,测量结果重复性引入的不确定度分量为:

(5)

(2)应力常数的不确定度

设应力常数服从均匀分布,置信因子k=3,以高应力标样的应力常数为真值,预估的数值与真实值的误差在±3%以内,则应力常数的不确定分量为:

(6)

(3)应力因子M的不确定度

设应力因子服从均匀分布,置信因子k=3,则应力因子的不确定分量为:

(7)

3.2.2合成不确定度

合成不确定度计算如下:

(8)

3.3 扩展不确定度

根据国际标准的约定,置信水平在95%左右已能满足工程应用,采用k=2,则扩展不确定度为:

U=kuc=2×16=32

(9)

经过以上不确定度的评价,高应力钛合金标样的残余应力测试结果为(-663±32) MPa。

4 结论

(1)在单轴拉伸条件下,X射线衍射法测得Ti-6AL-4V合金残余应力增量与理论计算应力增量有较好的一致性,随着应力水平的增加,测试相对误差保持在11%以内。

(2)以测量重复性、应力常数K和应力因子M为主要不确定度来源,对钛合金高应力标样的X射线残余应力测试结果进行了合成不确定度和扩展不确定的评定,其测试结果为(-663±32) MPa。

——第二部分:原棉短纤维率标样的验证试验分析