复合材料发射箱箱体加工技术研究

龚菊贤 王钰奉 王 蔚 连爱珍 胡伟春

(上海航天设备制造总厂有限公司,上海 200245)

文 摘 针对某型号武器复合材料发射箱箱体机加工过程中由于工件刚度差、易变形,导致的加工尺寸超差及质量缺陷(如毛刺、分层、崩边)等问题,开展发射箱机械加工技术研究和工艺优化。实验结果表明:通过合理设计发射箱装夹定位方式,优化加工刀具及工艺参数,能够实现对加工缺陷的有效控制,保证产品加工质量;通过对箱体不同工序、工步进行优化,统筹安排管理,将发射箱单件加工时间从100 h降到46 h,生产效率提高54%,大幅降低了生产成本。

0 引言

某型号贮运发射箱箱体为复合材料结构,具有提高导弹发射系统的装填速度、缩短发射准备时间、改善导弹武器系统的应急反应能力等优点,在我国舰载导弹武器发射系统领域有着广阔的应用前景。本文主要研究复合材料发射箱箱体机加工过程中由于工件刚度差、易变形,导致的加工尺寸超差及质量缺陷(如毛刺、分层、崩边)等问题,开展发射箱机械加工技术研究和工艺优化。

1 箱体结构简介

箱体组件结构为长方体中空结构,主要由本体、25根环筋肋骨和前后法兰组成,其中本体由整体成型工艺制备,主要材料是玻璃纤维增强复合材料(俗

称玻璃钢),内胆表面涂覆厚度约2~3 mm的玻璃纤维耐烧蚀层。环筋肋骨、前后法兰分别通过胶接工艺与本体成型为一体。

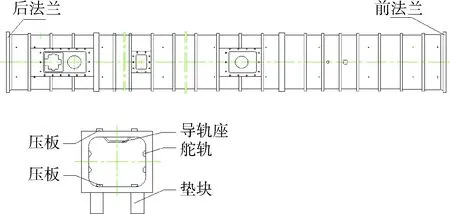

箱体机械加工的主要内容为:三个机构舱窗口、三个机构舱平面、三个机构舱处螺纹底孔Φ12 mm、导轨座Φ140 mm圆孔(两处)、导轨座十字孔、导轨座凹面、前后法兰外轮廓(6处)、支撑框外轮廓(6处)、箱体侧面充气阀口(A向)、导轨座Φ6.3 mm孔及圆平面、箱体正面充气阀口、箱体正面导管孔、机构舱窗口、机构舱平面、机构舱螺纹底孔Φ12 mm、导管孔、前后法兰轮廓(各一处)、支撑框外轮廓(各一处)、后法兰增厚区凹面、前后法兰端面、后法兰背面、后法兰4个舵轨尺寸。具体如图1所示。

图1 发射箱箱体机械加工内容Fig.1 Machining content of launcher container

2 加工难点分析

2.1 装夹及定位基准的确定

发射箱箱体采用手工铺层/热压罐成型工艺制成,为典型的薄壁非等厚结构,本体基本尺寸为500 mm×500 mm×5 080 mm,最薄处厚度仅为8.4 mm,除前后法兰为规则的方形结构,箱体中部外形为不规则弧面形状。箱体机加工过程中的装夹及定位基准选择对加工质量有重要影响。

(1)箱体侧壁为薄壁结构,同时箱体长度长达5 m,箱体结构刚性差,为避免箱体整体变形反弹,箱体本体(除前后法兰处)表面不能搭压板。加工过程中工件容易发生振动及位移,甚至发生变形,造成加工基准的缺失。

(2)不同批次的箱体之间,甚至同一箱体在翻身加工过程中,其尺寸结构的一致性均难以保证,因此需针对发射箱进行逐个,甚至逐面的加工基准的确定,基于此才能有效保证加工精度。

(3)由于发射箱壁厚的无规律性,对于实现加工余量的确定及控制,需将单一发射箱的特异性、加工参数的选择及加工过程的实时检测相统一,系统进行分析。

2.2 复合材料加工缺陷控制

发射箱箱体材料为玻璃纤维增强复合材料,基体为环氧树脂,该复合材料的机加工有两方面困难。

(1)由于复合材料独特的各项异性和非均匀性,层间剪切强度低,导致其在机械加工过程中极易出现诸如撕裂、分层、毛刺、崩边等缺陷[5-6]。

(2)复合材料属于难加工材料,而玻璃纤维属于硬脆性材料,且为热绝缘体,热导率小,仅为钢料的1/175 ~1/450,其较高的耐磨性会造成刀具后刀面的迅速磨损,进而造成刀具的失效,切削区域产生很高的切削热,加工时热量不易传出,树脂软化产生糊刀现象,且加工质量差,粉尘污染严重。

事实上,相当比例的加工缺陷均是由于刀具磨损造成的,因此需针对不同刀具材料进行复合材料切削性预研试验,对象材料包括高速钢(HSS),硬质合金,涂层刀具(包括TiAlN涂层、TiN涂层、Al2O3涂层、金刚石涂层、DLC涂层等等),陶瓷刀具,CBN/PCBN刀具,PCD刀具等等[1-2]。更为重要的一点在于需建立科学的刀具磨损检测及记录方案,实时监测刀具磨损过程。国内外对复合材料的加工技术研究大多集中于钻削技术的研究,如欧洲的空客公司、美国的波音公司,国内的大连理工大学、北京航空航天大学、沈阳理工大学等对复合材料的加工机理和加工工艺进行了深刻的研究,对复合材料的刀具研制,加工试验,有限元仿真等技术做了深层次的理论研究。

张秀丽等对高硅氧玻璃纤维复合材料进行了铣削加工试验,考察了铣削参数和加工表面分层破坏之间的关系[3]。S.ARUL 选用碳化钨(WC)硬质合金钻头、氮化钛(TiN)涂层高速钢钻头、高速钢(HSS)钻头钻削 GFRP 材料,研究了刀具材料对钻削轴向力的影响[11]。J.RAMKUMAR等人采用了振动切削技术研究玻璃纤维夹层复合材料钻削技术[11-12]。J.PAULO DAVIM等研究了主轴转速和进给速度对复合材料加工[4]。

大连理工大学的高航教授针对某40Cr Ni Mo A/玻璃纤维增强塑料(GFRP)航空叠层复合材料构件连接孔的制孔质量差和加工效率低的问题,提出了超声振动辅助螺旋铣削制孔新工艺[11]。

3 加工工艺优化

3.1 装夹方式和加工基准的选择

在设计加工装夹方式时,需根据产品的结构和材料合理设置着力点及压紧点,一方面要保证箱体加工时,不会产生振动及变形,另一方面减少箱体翻转装夹的次数。经验证,装夹位置处于较为规则的前后法兰轮廓处,可以有效地避免切削加工过程中的振动。同时,为避免加工各窗口时,箱体产生振动和刚性不足的问题,在相应窗口的箱体底部用千斤顶支撑。具体装夹方式如图2所示。

图2 箱体装夹方式Fig.2 Clamping method of container

加工基准主要有人工划制和机床划制两种方式。在箱体机加工前,设置“划制加工基准”工序,传统的人工划制由钳工在厂房内的平台上进行,以导轨座作为箱体调平基准,确定水平中心线,同时检查确认该中心线是在舵轨的中心处,以水平中心与舵轨中心的交点为测量基准点,对中划分垂直中心线,然后将水平和垂直中心线引至箱体四周,作为机床加工前的校正基准,人工调平箱体难度大,时间长,上机床后,需重新调整中心,且与钳工所划的中心线存在较大误差。改进的机床划制方式直接由机床进行找正中心,提高划线的准确性,并降低了人工操作的风险,缩短了生产周期。

3.2 加工刀具和切削参数的选择

各向异性、非均质、层间强度低是纤维增强树脂基复合材料的固有特性[3],刀具在与纤维和树脂交替作用下形成切削,去除过程极为复杂,同时,纤维与树脂在性能上的巨大差异也使去除材料的宏/细观形态演变极为复杂。根据加工情况,以加工质量(粗糙度、缺陷)、刀具耐磨性、加工材料去除率为考核指标,进行多规格孔系专用刀具性能的试验研究。分别针对不同小孔径,试验研究硬质合金刀具、多刃微切削金刚石磨料制孔刀具和PCD制孔刀具的加工性能、刀具耐磨性试验。经试验,此种材料的加工特点是刀具磨损高,切削产生的热量大。选用耐磨性好、切削效率高的金刚石涂层刀具作为主要切削刀具加工玻璃钢,以此降低刀具损耗,提高加工质量。选用的刀具及加工区域如下表1所示。

表1 箱体加工刀具

切削参数的合理选择,影响加工质量和加工效率。切削参数中,切削速度v对切削温度的影响最高,进给量f次之,被吃刀量ap最小。切削速度越快,加工表面质量越好,但随着切削速度的增加,切削温度随之上升,导致刀具磨损严重,换刀频率增大。进给量越大,加工效率越高,但进给量太大,会导致加工表面质量下降。背吃刀量增大,切削效率提高,但随着被吃刀量的增大,切削力明显增大,工件振动明显,加工表面质量下降。经过多次切削试验,铣削时选用切削速度约为40 m/min,选用进给量约为0.4 mm/r,选用被吃刀量约为0.3 mm较为合适。

3.3 工艺方法的优化

3.3.1优化装夹方式及加工顺序

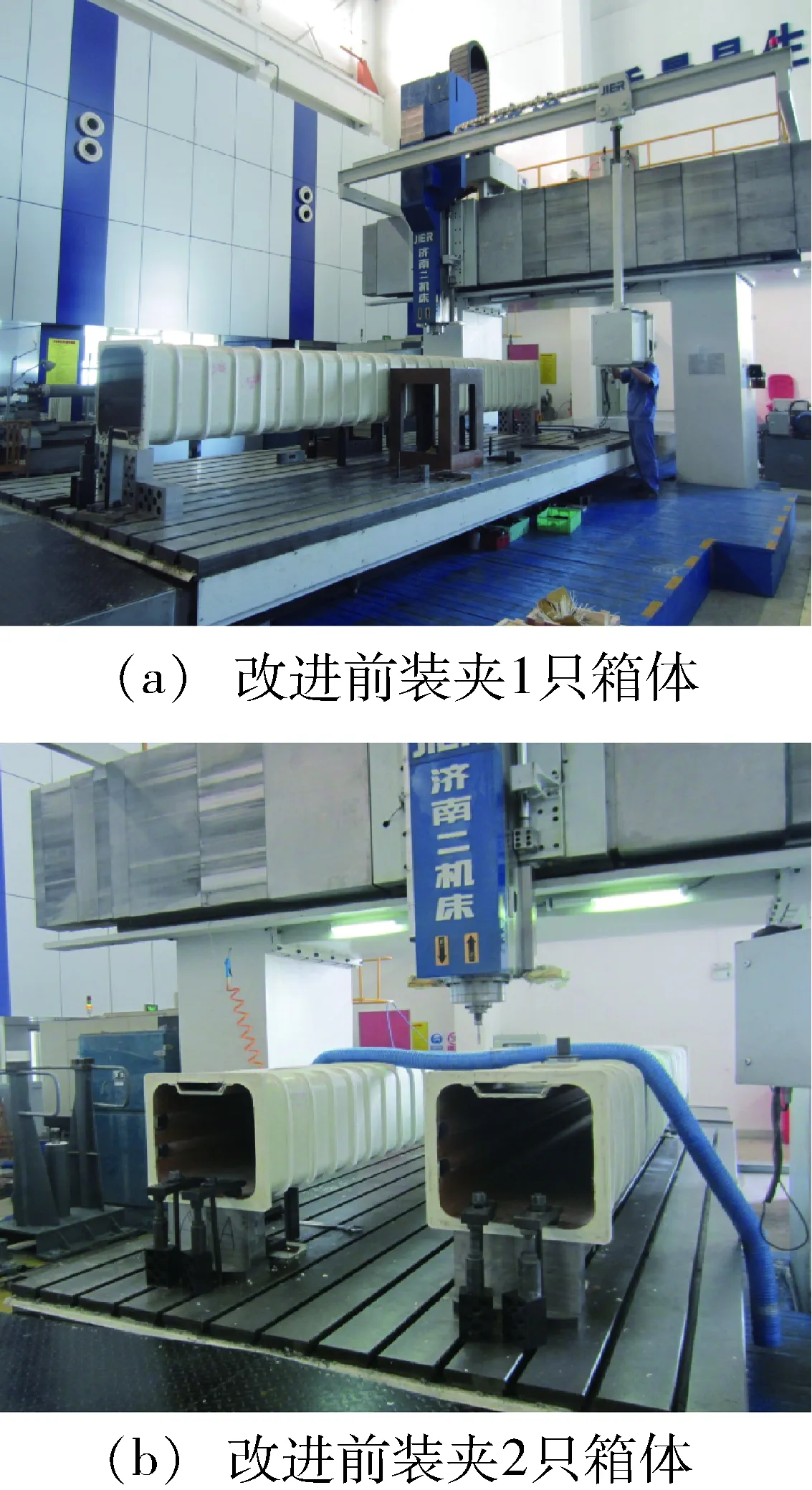

箱体加工采用济南二机床集团有限公司生产的XK2425×60数控定梁龙门镗铣床,其台面尺寸为2.5 m×6 m,行程为6 m。改进前,机床上放置1只箱体,如图3(a)所示。整个加工过程,箱体需要翻转2次,角尺头需要调换3次。箱体底部有三个窗口,每个窗口的加工需使用三种不同的刀具,按窗口的加工顺序,共需换刀九次,单只箱体加工时间为80 h。

通过工艺优化,合理布置箱体在龙门铣床上的位置,可以同时放置2只箱体,如图3(b)所示。2只箱体同时加工,同时翻转,可以减少换刀次数和角尺头调换次数。另外,为了减少换刀频率,提高加工效率,将同一种刀具的加工内容合并,即按窗口相同加工内容的顺序,换刀三次即可将三个窗口加工完毕,两只箱体加工时间为90 h,约合单只箱体45 h。

图3 箱体装夹加工改进前后对比Fig.3 Clamping and machining mothod of two container

因此,2只箱体同时加工,合并相同的加工内容,减少换刀和换角尺头频次,使单只箱体总的加工周期缩短35 h。

3.3.2合理分配长度余量,减少舵轨端面加工

舵轨端面与法兰端面有尺寸要求,改进前平均分配总长加工余量,因此每次都需加工舵轨端面,以保证舵轨端面与法兰端面的距离,加工时间为8 h。为了降低加工周期,合理安排箱体两端的加工余量,不实行平均分配总长加工余量。改进后舵轨端面不再加工,一端法兰厚度也不需加工,节约加工时间8 h。

3.3.3工艺方法改进

在加工法兰面两侧及R20 mm时,侧面的加工余量与R20 mm圆角处的加工余量不同,加工到法兰侧面时,圆角处的余量较大,易使箱体产生振动和移动,影响产品质量。然而加工到圆角时却未加工到法兰面两侧,导致空行程较多,影响加工周期,单只箱体前后法兰两侧加工共需时间12 h。改为先由钳工手工打磨圆角至R25 mm,再上机床进行铣加工,仅需粗精加工就完成法兰面两侧及圆角R20 mm,钳工打磨和机加工共需时间1 h,既避免了质量隐患,又提高了加工效率,保证了产品质量。通过此改进节约加工时间11 h。

综上所述,优化前单件总加工时间为100 h,优化后单件总加工时间为46 h,加工效率提高了54%。

4 结论

本文针对复合材料发射箱箱体特点,分析了机加工过程的难点,针对难点制定了合理的加工工艺,经过长时间的摸索,进行工艺优化,制订了一套加工玻璃纤维复合材料箱体的刀具和加工参数,减少了分层、毛刺、孔口撕裂的缺陷,提高了加工质量,生产周期也由优化前的100 h降到了现在的46 h。加工效率提高了54%,显著降低了加工成本。